Экономичный упорный узел для кругового сшивающего скобами инструмента

Иллюстрации

Показать всеГруппа изобретений относится к медицинской технике, а именно к упорным пластинам для сшивающих скобами инструментов. Упорный узел для кругового сшивающего скобами инструмента содержит цельный полимерный упор и поверхность формирования скобочного шва, присоединенную к основанию упора. Цельный полимерный упор содержит основание упора, вал упора, выходящий из основания упора, и отверстие, проходящее через вал упора и основание упора. При этом первый конец металлического вала выступает из отверстия в основании упора и упирается в верхнюю часть основания упора, а второй конец металлического вала выступает из отверстия в валу упора. Круговой сшивающий скобами инструмент содержит следующие компоненты: рукоятку, элемент управления упором, возвратно-поступательный приводной вал, соединенный с элементом управления упором, и упорный узел. Упорный узел соединен с возвратно-поступательным приводным валом, при этом упорный узел содержит цельный полимерный упор, содержащий основание упора и вал упора, выходящий из основания упора, и поверхность формирования скобочного шва, соединенную с основанием упора. Вал упора содержит отверстие, проходящее через вал упора и основание упора, при этом первый конец металлического вала выступает из отверстия в основании упора и упирается в верхнюю часть основания упора, а второй конец металлического вала выступает из отверстия в валу упора, и металлический вал присоединен и к валу упора, и к возвратно-поступательному приводному валу. Способ производства упорного узла, в котором располагают поверхность формирования скобочного шва в форме и формуют упорный узел путем литья упора вместе с поверхностью формирования скобочного шва в форме для литья, при этом вал упора выходит из основания упора. Использование изобретений позволяет обеспечить возможность предотвращения непреднамеренного повторного приведения в действие использованного лезвия кругового сшивающего скобами инструмента, а также повышение чистоты и безопасности. 3 н. и 15 з.п. ф-лы, 47 ил.

Реферат

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение в целом относится к упорным пластинам для сшивающих скобами инструментов.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Круговые сшивающие скобами инструменты хорошо известны в хирургии и применяются для операций на кишечнике. К примерам таких устройств относится эндоскопический изогнутый интрамуральный сшивающий скобами инструмент Endopath ILS ECS 25 производства компании Ethicon Endo Surgery Inc. Существует множество патентов на круговые сшивающие скобами инструменты, например №№ 4207898 Becht, 4351466 Noiles, 5292053 Bilotti et al. и 5344059 Green et al.

Обычно в круговых сшивающих скобами инструментах используются упорные узлы, изготовленные механически из одного куска металла. Производство этих пластин дорого из-за необходимости использования большого количества оборудования. В других круговых сшивающих скобами инструментах используется металлическая основа, обеспечивающая структурную опору, и литые части, играющие преимущественно косметическую роль. Другие круговые сшивающие скобами инструменты имеют комбинированную конструкцию и, следовательно, дороги в производстве.

Для снижения стоимости производства упорных узлов, использующихся в настоящее время, необходим новый упорный узел для кругового сшивающего скобами инструмента, а также способ его производства.

ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Настоящее изобретение описано в пунктах патентной заявки, и никакую часть этого раздела не следует рассматривать как ограничение этих пунктов.

В одном аспекте изобретения представляется упорный узел для кругового сшивающего скобами инструмента. Упорный узел содержит полимерную упорную пластину и поверхность для формирования скобочного шва, представляющие собой единое целое. Цельная полимерная упорная пластина содержит основание упорной пластины и вал упорной пластины, выходящий из поверхности основания упорной пластины. Поверхность для формирования скобочного шва присоединена к поверхности основания упорной пластины.

Другим аспектом изобретения является круговой сшивающий скобами инструмент. Круговой сшивающий скобами инструмент содержит рукоятку, элемент управления упорной пластиной, возвратно-поступательный приводной вал и упорный узел. Возвратно-поступательный приводной вал соединен с элементом управления упорной пластиной. Упорный узел соединен с возвратно-поступательным приводным валом. Упорный узел содержит цельную полимерную упорную пластину, содержащую поверхность основания упорной пластины и вал упорной пластины, выходящий из основания упорной пластины, а также поверхность формирования скобочного шва, соединенную с поверхностью упорной пластины.

В дополнительном аспекте изобретения представляется способ производства упорного узла. На одной стадии поверхность формирования скобочного шва помещается в форму для литья. На другой стадии изготавливается упорный узел путем литья упорной пластины вместе с поверхностью формирования скобочного шва, уже размещенной в форме. Литая упорная пластина изготавливается таким образом, что вал упорной пластины выходит из поверхности основания упорной пластины.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Представленные ниже чертежи и описание помогут лучше понять изобретение. Масштаб компонентов на чертежах может отличаться от реального; основное внимание при их составлении было уделено иллюстрации принципов изобретения.

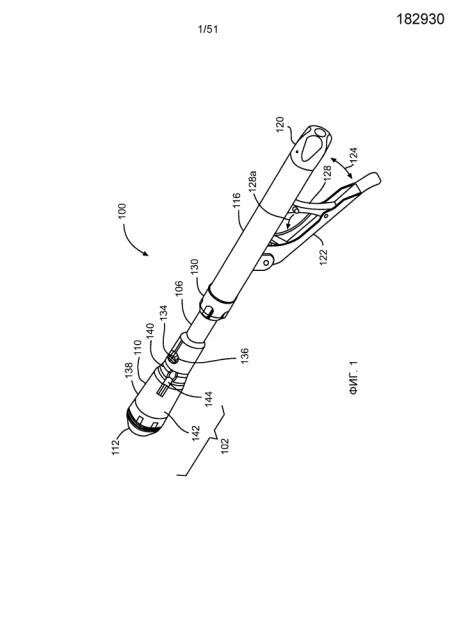

На фиг.1 показан вид в перспективе многоразового кругового сшивающего скобами инструмента открытого типа согласно одному из предпочтительных вариантов осуществления изобретения.

На фиг.2 показан вид в перспективе многоразового кругового сшивающего скобами инструмента, изображенного на фиг.1, в открытом положении с упорной пластиной, отделенной от оставшейся части многоразового кругового сшивающего скобами инструмента.

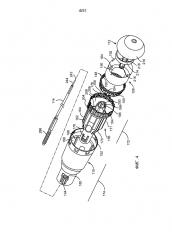

На фиг.3 показана схема составных частей рукоятки и вала многоразового сшивающего скобами инструмента, изображенного на фиг.1.

На фиг.3А показан поперечный срез по линии 3А-3А через возвратно-поступательный приводной вал для регулировки положения упорной пластины многоразового кругового сшивающего скобами инструмента.

На фиг.3В показан поперечный срез по линии 3В-3В через другую часть вала для регулировки положения упорной пластины многоразового кругового сшивающего скобами инструмента, изображенного на фиг.3.

На фиг.4 показана схема составных частей перезаряжаемого кассетного блока многоразового сшивающего скобами инструмента, изображенного на фиг.1.

На фиг.5 показан вид части перезаряжаемого кассетного блока многоразового кругового сшивающего скобами инструмента, изображенного на фиг.1, в разобранном виде, в разрезе.

На фиг.6 показан перезаряжаемый кассетный блок многоразового кругового сшивающего скобами инструмента, изображенного на фиг.1, в разрезе, в собранном виде, с упорной пластиной в открытом положении и кольцевым лезвием в положении перед наложением шва.

На фиг.7 показана та же система, что и на фиг.6, но в закрытом положении, с кольцевым лезвием в положении перед разрезом.

На фиг.8 показана схема составных частей упорной пластины многоразового сшивающего скобами инструмента, изображенного на фиг.1.

На фиг.9 показана схема одного из вариантов осуществления изобретения - способа центрирования перезаряжаемого кассетного блока кругового сшивающего скобами инструмента.

На фиг.10 показан перспективный вид составных частей упорной пластины согласно еще одному варианту осуществления изобретения.

На фиг.11 показано перспективное изображение многоразового кругового сшивающего скобами инструмента, изображенного на фиг.1, с упорной пластиной, изображенной на фиг.10, отделенной от оставшейся части многоразового кругового сшивающего скобами инструмента.

На фиг.12 показан вид в перспективе составных частей упорного узла согласно еще одному варианту осуществления изобретения.

На фиг.13 показан вид в перспективе многоразового кругового сшивающего скобами инструмента, изображенного на фиг.1, на котором упорный узел заменен упорной пластиной, изображенной на фиг.12, которая отделена от оставшейся части многоразового кругового сшивающего скобами инструмента.

На фиг.14 показана схема одного из вариантов осуществления изобретения - способа производства упорного узла.

На фиг.15А и 15В показан вид в перспективе составных частей на разных стадиях сборки, включающих ручку закрывания упорной пластины и спусковой шток для регулировки положения упорной пластины многоразового сшивающего скобами инструмента, показанного на фиг.1.

На фиг.16А и 16В показан вид в перспективе ручки закрывания упорной пластины, соединенной с валом для регулировки положения упорной пластины, изображенным на фиг.15А и 15В, с рукояткой многоразового кругового сшивающего скобами инструмента, показанного на фиг.1, на разных стадиях сборки.

На фиг.17А, 17В и 17С показан вид в перспективе ручки закрывания упорной пластины, соединенной с валом для регулировки положения упорной пластины, и рукоятки, изображенной на фиг.16А и 16В, а также спускового штока многоразового кругового сшивающего скобами инструмента, изображенного на фиг.1, на разных стадиях сборки.

На фиг.18А и 18В показан вид в перспективе ручки закрывания упорной пластины, соединенной с возвратно-поступательным приводным валом, рукоятки и спускового штока, изображенных на фиг.17А, 17В и 17С, многоразового кругового сшивающего скобами инструмента, изображенного на фиг.1, на разных стадиях сборки.

На фиг.19А, 19В и 19С показан вид в перспективе ручки закрывания упорной пластины, соединенной с валом для регулировки положения упорной пластины, рукоятки и спускового штока, а также крышки рукоятки, изображенных на фиг.18А и 18В, и вала многоразового кругового сшивающего скобами инструмента, изображенного на фиг.1, на разных стадиях сборки.

На фиг.20 показан вид в перспективе изогнутого многоразового кругового сшивающего скобами инструмента открытого типа согласно другому предпочтительному варианту осуществления изобретения.

На фиг.21 показан вид в перспективе частей изогнутого многоразового сшивающего скобами инструмента, изображенного на фиг.20.

На фиг.22 показан вид в разрезе изогнутого кругового сшивающего скобами инструмента с устройством для уменьшения трения в открытом положении.

На фиг.23 показан вид в разрезе изогнутого кругового сшивающего скобами инструмента с устройством для уменьшения трения в закрытом положении перед наложением шва.

На фиг.24 показан вид в разрезе изогнутого кругового сшивающего скобами инструмента с устройством для уменьшения трения в положении для наложения шва.

На фиг.25 показан вид в перспективе спускового штока изогнутого кругового сшивающего скобами инструмента устройством для уменьшения трения.

На фиг.26 показан вид в перспективе частей спускового штока изогнутого кругового сшивающего скобами инструмента с устройством для уменьшения трения.

На фиг.27 показан вид в перспективе спускового штока изогнутого кругового сшивающего скобами инструмента с устройством для уменьшения трения, в разрезе.

На фиг.28 показан увеличенный вид спускового штока кругового сшивающего скобами инструмента с другим вариантом осуществления устройства для уменьшения трения, прилегающего к возвратно-поступательному приводному валу для регулировки положения упорной пластины.

На фиг.29 показан вид в разрезе кольцевого лезвия перезаряжаемого кассетного блока кругового сшивающего скобами инструмента, изображенного на фиг.4.

На фиг.30 показан вид в перспективе кольцевой разъемной шайбы, соединенной с защитным устройством.

На фиг.31 показан инструмент, изображенный на фиг.7, с кольцевым лезвием, перемещенным в положение для разреза и вошедшим в разъемную шайбу при закрытом положении упорной пластины.

На фиг.32 показан увеличенный вид, пунктиром показано кольцевое лезвие, изображенное на фиг.31, при этом кольцевое лезвие входит в разъемную шайбу и отсекает круглый фрагмент.

На фиг.33 показана деталь, изображенная на фиг.31, при этом упорная пластина сдвинута назад в открытое положение после приведения в действие кольцевого лезвия.

На фиг.33А показан увеличенный вид сбоку одного из вариантов осуществления элемента управления упорной пластиной, соединенного с рукояткой многоразового кругового сшивающего скобами инструмента.

На фиг.34 показана деталь, изображенная на фиг.33, с удаленной из кругового сшивающего скобами инструмента упорной пластиной и с разъемной кольцевой шайбой и защитным элементом, прикрепленным к кольцевому лезвию.

На фиг.35 показана деталь, изображенная на фиг.34, при попытке соединения новой упорной пластины с кассетным блоком, когда защитный элемент и кольцевая разъемная шайба препятствуют прикреплению.

На фиг.36 показан увеличенный вид области, ограниченной прерывистой окружностью на фиг.35, на котором видны защитный элемент и кольцевая разъемная шайба, препятствующие присоединению новой упорной пластины к перезаряжаемому кассетному блоку.

На фиг.37 показана схема одного из вариантов осуществления изобретения - способа фиксации лезвия к разъемной шайбе кругового сшивающего скобами инструмента.

На фиг.38 показан вид в разрезе кругового сшивающего скобами инструмента, изображенного на фиг.1, с упорной пластиной в открытом положении, вне зоны наложения шва, на расстоянии от корпуса, со спусковым механизмом в зафиксированном положении до приведения в действие.

На фиг.38В показан увеличенный вид взаимоотношений между спусковым механизмом и штоком в собранном состоянии, показанным на фиг.17С.

На фиг.39 показан вид в перспективе части инструмента, изображенной на фиг.38, в разрезе.

На фиг.40 показан поперечный вид через линию 40-40 фиг.38.

На фиг.41 показан многоразовый круговой сшивающий скобами инструмент, изображенный на фиг.1, в разрезе, с упорной пластинкой в закрытом положении, находящейся в зоне наложения шва (вблизи корпуса), со спусковым механизмом в разблокированном состоянии, готовом к нажатию для наложения шва.

На фиг.42 показан вид в перспективе части инструмента, изображенной на фиг.41, в разрезе.

На фиг.43 показан поперечный вид через линию 43-43 фиг.41.

На фиг.44 показан многоразовый круговой сшивающий скобами инструмент, изображенный на фиг.1, в разрезе, с упорной пластиной в закрытом положении, в зоне наложения шва (вблизи корпуса), со спусковым механизмом, приведенным в действие.

На фиг.45 показан вид в перспективе части инструмента, показанного на фиг.44, в разрезе.

На фиг.46 показан поперечный вид через линию 46-46 фиг.44.

На фиг.47A и 47B показан вид кассетного блока, прикрепленного к рукоятке, в разрезе, с упорной пластиной в открытом и закрытом состояниях соответственно.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

На фиг.1 показан новый хирургический круговой сшивающий скобами инструмент 100, предназначенный для иссечения тканей пациента (человека) в соответствии с настоящим изобретением. Хирургический круговой сшивающий скобами инструмент 100 может использоваться для иссечения тканей, в том числе внутренних геморроидальных узлов, или других типов тканей человека. Круговой сшивающий скобами инструмент 100 сконструирован на основе традиционного кругового сшивающего скобами инструмента, описанного в патенте США № 6102271, содержание которого включено в данный документ полностью посредством ссылки. Круговой сшивающий скобами инструмент 100 имеет перезаряжаемый кассетный блок 102 для наложения кругового шва из ряда хирургических шовных скобок 104 (см. фиг.7 и 31) на слой слизистой оболочки у основания внутреннего геморроидального узла, а также для отсечения ткани слизистой оболочки вместе с геморроидальным узлом со стороны внутренней стенки прямой кишки или анального отверстия. В целом, круговой сшивающий скобами инструмент 100 может использоваться для формирования анастомоза двух секций кишечника путем наложения кругового шва из хирургических скобок 104 (см. фиг.7 и 31) и иссечения круглого фрагмента, ограниченного круговым скобочным швом, для прохождения фекалий.

Показанный на фиг.1,2 круговой сшивающий скобами инструмент 100 включает эргономичный вал 106, кассету с хирургическими скобами 108, имеющую корпус 110, и упорный узел 112, разъемно соединенный с возвратно-поступательным приводным валом 114 для регулировки положения упорной пластины. Перезаряжаемый кассетный блок 102 кругового сшивающего скобами инструмента включает кассету с шовными скобами 108 и упорную пластину 112. Как показано на фиг.1-3, круговой сшивающий скобами инструмент 100 также включает рукоятку 116, имеющую полость 118. Элемент управления упорной пластиной 120 расположен на проксимальном конце рукоятки 116 и соединен с системой упорной пластины 112 таким образом, что вращение элемента управления 120 сдвигает упорную пластину в проксимальном или дистальном направлении, в зависимости от направления вращения элемента управления 120. Элемент управления 120 может включать ручку закрывания упорной пластины или другой тип элемента управления упорной пластиной. Круговой сшивающий скобами инструмент 100 включает спусковой механизм 122, поворачивающийся в направлении 124 из открытого положения (показано на чертеже) в закрытое положение, при котором шовные скобы 104 (см. фиг.7 и 31) вводятся в ткань (см. фиг.31), а избыток ткани отсекается кольцевым лезвием 126 (см. фиг.31) перезаряжаемого кассетного блока 102. Предохранительная защелка 128 расположена на спусковом механизме 122 и показана в верхнем и защелкнутом положении, блокирующем нажатие спускового механизма. Когда предохранительная защелка 128 не защелкнута, то есть сдвинута в направлении внутрь и вниз 128а, спусковой механизм 122 свободно поворачивается в направлении 124 из открытого положения в закрытое. Вал 106 проходит дистально от рукоятки 116 и разъемно соединяется с рукояткой 116 у проксимального конца с помощью соединительной гайки 130, которая навинчивается на резьбовую часть 132 (см. фиг.3) рукоятки 116. Противоположные соединительные элементы 134 (см. фиг.4) корпуса 110 разъемно соединены с соответствующими зацепляющими элементами 136 (см. фиг.3) на дистальном конце вала 106. Соединение 134 включает соединительные элементы с прогибающимися стопорными выступами и зацепляющие элементы 136 с отверстиями. В других вариантах осуществления изобретения соединительные элементы 134 и зацепляющие элементы 136 могут включать любой тип соответствующих друг другу деталей.

Как показано на фиг.2, корпус 110 имеет внешнюю поверхность 138 с расширенной направляющей частью 140 и внешнюю трубчатую направляющую часть 142. Каналы 144 включают отверстия в поверхности корпуса, идущие от расширенной направляющей части 140 к внешней трубчатой направляющей части 142. Кольцевая кассета для шовных скоб 148 (см. фиг.4-5, 7 и 31) прикреплена к дистальному концу корпуса 110, при этом соединительные элементы 150 (см. фиг.4, 7 и 31) кассеты для шовных скоб 148 разъемно соединены с зацепляющими элементами 152 (см. фиг.4, 7 и 31) корпуса 110. Соединительные элементы 150 имеют выступы, а зацепляющие элементы 152 - прогибающиеся стопорные элементы. В других вариантах осуществления изобретения соединительные элементы 150 и зацепляющие элементы 152 могут включать любой тип соединяющихся деталей. Кольцевая кассета для шовных скоб 148 включает ряд пазов для скобок 154 (см. фиг.4, 7 и 31) и предназначена для удерживания и выпускания шовных скобок 104 (см. фиг.31).

Как показано на фиг.4-7, выталкиватель скобок 156 образует скользящее соединение с кольцевой кассетой для скоб 148 с ключами 158 (см. фиг.4) выталкивателя скобок 156, создавая разъемное соединение с замковыми пазами 160 (см. фиг.4) кольцевого держателя скобок 148. Выталкиватель скобок 156 подвижно соединен с корпусом 110 с помощью центровочных пазов 162 кольцевой внешней направляющей поверхности 164 выталкивателя скобок 156, которая подвижно соединяется с центровочными шлицами 166 кольцевой внутренней поверхности корпуса 110, что делает возможными движение выталкивателя скобок 156 внутри корпуса 110, но препятствует вращению выталкивателя скобок 156 в корпусе 110. Внешняя направляющая поверхность 164 выталкивателя скобок 156 имеет расширенную направляющую часть 170 и внешнюю трубчатую направляющую часть 171. Центровочные пазы 162 и центровочные шлицы 166 расположены параллельно продольной оси 172 и 174 выталкивателя скобок 156 и корпуса 110. В других вариантах осуществления изобретения корпус 110 и выталкиватель скобок 156 могут быть ориентированы относительно друг друга с помощью центрирующих деталей любого типа, конфигурации и количества, позволяющих продольное движение.

Выталкиватель скобок 156 имеет множество выступов 176, которые входят в пазы кассеты для скоб 148, в которых находятся шовные скобы. Выступы 176 служат для зацепления и направления движения множества шовных скобок 104 (см. фиг.31) из пазов для скобок 154 кассеты для скоб 148, при этом выталкиватель скобок 156 движется из исходного положения до нажатия спускового механизма (см. фиг.7) в рабочее положение после нажатия спускового механизма 122 (см. фиг.3) (см. фиг.31). Как показано на фиг.4 и 7, гибкий стопорный элемент 178 выталкивателя скобок 156 разъемно соединен со стопорными выступами 180 корпуса 110. Такое расположение позволяет продольное движение выталкивателя скобок 156 только при приложении определенной силы к штоку 282 (см. фиг.44-46) и его воздействии на выталкиватель скобок 156. При приложении требуемой силы гибкие стопорные элементы 178 на выталкивателе скобок 156 прогибаются вовнутрь и отходят от стопорных выступов 180 на корпусе 110, что позволяет выталкивателю скобок 156 двигаться в продольном и дистальном направлении. В других вариантах осуществления изобретения гибкий стопорный элемент 178 и стопорные выступы 180 могут включать другие типы соответствующих друг другу деталей.

Кольцевое лезвие 126 закреплено на дистальном конце выталкивателя скобок 156 и соединено с множеством штырей для закрепления лезвия 182 (см. фиг.5 и 31), входящих в такое же количество отверстий 184 в основании 186 кольцевого лезвия 126. Кольцевое лезвие 126 имеет отверстие 188 (см. фиг.5 и 31) в основании 186. Открытый дистальный конец 190 (см. фиг.4, 29 и 31) кольцевого лезвия 126 имеет режущий край 192. Кольцевое лезвие 126 движется вместе с выталкивателем шовных скобок 156, когда выталкиватель скобок 156 смещается дистально из исходного положения (фиг.7) в рабочее положение (фиг.31) при нажатии спускового механизма 122 (см. фиг.3). При приведении в действие спускового механизма 122 последний поворачивается в направлении 124 из положения, показанного на фиг.38-43, в положение, показанное на фиг.44-46, что заставляет связанный с ним спусковой шток 282 двигаться в корпусе 110 в направлении 329 и упираться в выталкиватель скобок 156, который тоже движется внутри корпуса 110 в направлении 392. Это движение приводит к перемещению выталкивателя скобок 156 и соединенного с ним кольцевого лезвия 126 из положения, показанного на фиг.7 и 38-43, в положение, показанное на фиг.31 и 44-46. Во время движения выталкивателя скобок 156 выступы 176 выталкивателя скобок 156 переводят скобы 104 из исходного положения в кассете для скоб 148, показанного на фиг.7, в рабочее положение, то есть скобы выталкивают из кассеты для скоб 148, как показано на фиг.31.

Возвратно-поступательный приводной вал 114 для регулировки положения упорной пластины (см. фиг.4 и 6) расположен внутри кассеты со скобами 108 и размещается таким образом, чтобы двигаться внутри внутреннего круглого вала 194 (см. фиг.4 и 6) выталкивателя скобок 156. Как показано на фиг.3А и 3В, поперечное сечение вала 114 для регулировки положения упорной пластины варьирует по форме и размеру: одна его часть вдоль линии 3А-3А является круглой в сечении, а вторая часть вдоль линии 3В-3В имеет параллельные боковые стенки с расстоянием 402 между ними, которое меньше, чем диаметр 401, как показано на фиг.3В. Как показано на фиг.4, внутренний вал 194 проходит в продольном направлении внутри выталкивателя скобок 156 параллельно продольной оси 172 выталкивателя скобок 156. Отверстие 196 располагается внутри вала 194. Поверхность для центрирования упорной пластины 198 проходит в продольном направлении вдоль кольцевой внутренней поверхности 200 кольцевого внутреннего вала 194. Центрирующая поверхность 198 имеет по меньшей мере один продольный паз. В других вариантах осуществления изобретения центрирующая поверхность для упорной пластины 198 может включать любое число или тип поверхностей для выравнивания в различных конфигурациях. Внутренняя поверхность 204 вала 194 отделена от другой внутренней поверхности 206 выталкивателя скобок 156 с круглым отверстием 208, расположенным между внешней поверхностью 204 внутреннего вала 194 и круглой внутренней поверхности 206.

На фиг.1, 2, 4-7 и, в частности фиг. 8, система упорной пластины 112 содержит упорную пластину 210, поверхность для формирования скобочного шва 212, кольцевую разъемную шайбу 214 и металлический вал 216. Упорная пластина 210 представляет собой цельную литую часть из полимера, включающую вал упорной пластины 218, образующий единое целое с основанием упорной пластины 220. Упорная пластина 210 изготовлена из полимера, включающего нейлон с наполнением из стекла или углеродного волокна. В других вариантах осуществления упорная пластина 210 может быть изготовлена из сходных композитных материалов с прочностью на растяжение более 103,4 мПа (15000 psi) во избежание избыточного изгиба при упоре в ткань.

Основание упорной пластины 220 отливается вместе с поверхностью для формирования скобочного шва 212 и металлическим валом 216. В других вариантах осуществления изобретения основание упорной пластины 220 может быть присоединено к поверхности для формирования скобочного шва 212 с использованием различных механизмов закрепления. Поверхность для формирования скобочного шва 212 изготовлена из листового металла или пластины, состоящей из нержавеющей стали, имеет кольцевую форму и содержит углубления, в которые вставлены скобы. В других вариантах осуществления изобретения поверхность для формирования скобочного шва 212 может быть изготовлена из алюминия или других материалов, способных выдерживать силы, возникающие при наложении шовных скобок.

Кольцевая разъемная шайба 214 запрессована в полость 222 основания упорной пластины 220 и прилегает к поверхности упорной пластины 220. В других вариантах осуществления изобретения кольцевая разъемная шайба 214 может быть соединена с основанием упорной пластины 220 в полости 222 с использованием различных механизмов закрепления. Кольцевая разъемная шайба 214 изготовлена из пластика, включающего АБС (акрилонитрилбутадиенстирол). В других вариантах осуществления изобретения кольцевая разъемная шайба 214 может быть изготовлена из нейлона, полиэтилена или полипропилена.

Вал упорной пластины 218 отлит вокруг внешней поверхности 224 конца 226 металлического вала 216, при этом металлический вал 216 входит в отверстие 228 вала упорной пластины 218. Литое отверстие 228 вала упорной пластины 218 проходит внутрь вала упорной пластины 218 и не проходит через дистальный конец основания упорной пластины 220. Внутренняя поверхность 230 вала упорной пластины 218 включает в себя зацепляющие элементы 232, спрессованные с соединительными элементами 234 внешней поверхности 224 конца 226 металлического вала 216. Зацепляющие элементы 232 включают литые кольцевые ребра (фиг.38), а соединительные элементы 234 - кольцевые желобки (фиг.8). В других вариантах осуществления изобретения зацепляющие элементы 232 и соединительные элементы 234 могут содержать желобки и резьбу, соединительные и зацепляющие элементы или механизмы соединения других типов. Еще в одном варианте осуществления изобретения вал упорной пластины 218 может быть присоединен к металлическому валу 216 с использованием различных механизмов соединения. Канал 236 на проксимальном конце проходит через металлический вал 216. Конец 238 металлического вала 216 включает прорези для расширения 240 (см. фиг.2). Металлический вал 216 изготовлен из нержавеющей стали. В других вариантах осуществления изобретения металлический вал 216 может быть изготовлен из различных материалов.

Ко времени производства упорного узла 112 металлический вал 216 и поверхность формирования скобочного шва 212 уже изготовлены. Готовый металлический вал 216 и готовая поверхность для формирования скобочного шва 212 вставляются в форму для литья под давлением. Затем форма для литья используется для отливки упорной пластины 210, таким образом, упорная пластина 210 отливается вместе с уже готовым металлическим валом 216 и готовой поверхностью для формирования скобочного шва 212. Во время процесса литья под давлением формируется основание упорной пластины 220, которое прессуется вместе с уже готовой поверхностью для формирования скобочного шва 212, в то же время формируется вал упорной пластины 218, который прессуется вокруг конца 226 уже готового металлического вала 216. Затем кольцевая разъемная шайба 214 впрессовывается в полость 222 отлитого основания упорной пластины 220. В других вариантах осуществления изобретения производственный процесс может варьировать.

Соединительные элементы 244 (см. фиг.2 и 6) возвратно-поступательного приводного вала для регулировки положения упорной пластины разъемно соединены с каналом в проксимальном конце 236 металлического вала 216 с помощью защелкивающегося соединения. Такой механизм оперативно соединяет металлический вал 216 и прикрепленную к нему упорную пластину 210 с элементом управления упорной пластиной 120 вала 114 для регулировки положения упорной пластины. В других вариантах осуществления изобретения соединительные элементы 244 возвратно-поступательного приводного вала 114 для регулировки положения упорной пластины могут прикрепляться к металлическому валу 216 с использованием других механизмов прикрепления. Пазы для расширения 240 позволяют вытягивать конец 238 металлического вала 216 во время соединения с соединительными элементами 244 вала 114 для регулировки положения упорной пластины. После использования кругового сшивающего скобами инструмента 100 для наложения швов пациенту весь упорный узел 112 выбрасывается. При последующем использовании берется новый кассетный блок 102, включающий новый упорный узел 112.

Как показано на фиг.8, вал упорной пластины 218 включает центрирующую поверхность 246, формирующуюся во время литья упорной пластины 210. Центрирующая поверхность 246 включает по меньшей мере один шлиц, параллельный продольной оси 248 вала упорной пластины 218. Центрирующая поверхность 246 идет от верхней части 250 вала упорной пластины 218 вдоль внешней выпуклой поверхности 252 вала упорной пластины 218 к донной части 254 вала упорной пластины 218. Металлический вал 216 системы упорной пластины 112 не имеет центрирующей поверхности. В других вариантах осуществления изобретения центрирующая поверхность упорной пластины 246 может включать любое число или тип поверхностей для центрирования в различных конфигурациях. Например, как показано на фиг.12, в варианте осуществления изобретения, в котором система упорной пластины 112 включает только вал упорной пластины 218 без металлического вала 216, соединенного с системой упорной пластины 112, центрирующая поверхность 246 может начинаться от верхней части 250 вала упорной пластины 218, проходить вдоль внешней выпуклой поверхности 252 вала упорной пластины 218 до средней части 256 вала упорной пластины 218, но не проходить через донную часть 254 вала упорной пластины 218.

Упорный узел 112 выполнен с возможностью перемещения из открытого положения (см. фиг.6), в котором поверхность формирования скобочного шва 212 отделена от корпуса 110 с целью захвата ткани, в закрытое положение (см. фиг.7), в котором поверхность формирования скобочного шва 212 прилегает к корпусу 110 кассетного блока 108, зажимая ткань между кассетой для скоб 148 и поверхностью формирования скобочного шва 212 перед приведением в действие спускового механизма для наложения шва и отсечения избытка захваченной ткани. Это обусловлено тем, что кончик 242 (см. фиг.2 и 6) соединительных элементов 244 возвратно-поступательного приводного вала 114 для регулировки положения упорной пластины располагается внутри внутреннего вала 194 выталкивателя скобок 156 и соединен с каналом 236 на проксимальном конце 238 металлического вала 216 системы упорной пластины 112. В результате, при движении соединенного вала 114 для регулировки положения упорной пластины вал упорной пластины 218, соединенный с металлическим валом 216, подвижно располагается в полости вала 194 выталкивателя скобок 156, что делает возможным движение поверхности формирования скобочного шва 212 системы упорной пластины 112 относительно выталкивателя скобок 156 и корпуса 110.

Центрирующая поверхность 246 (см. фиг.8) вала упорной пластины 218 выполнена с возможностью сопряжения с центрирующей поверхностью упорной пластины 198 (см. фиг.4) выталкивателя скобок 156 для вращательного центрирования поверхности формирования скобочного шва 212 с кассетой для скоб 148, когда основание упорной пластины 220 находится в закрытом положении (см. фиг.7) вблизи кассетного блока 108. Вначале, как показано на фиг.6, по мере того как вал 114 для регулировки положения упорной пластины двигает металлический вал 216 и соединенный с ним вал упорной пластины 218 и, следовательно, перемещает основание упорной пластины 220 из открытого положения, показанного на фиг.6, в закрытое положение, показанное на фиг.7, центрирующая поверхность 246 (см. фиг.8) вала упорной пластины 218 не сопряжена с центрирующей поверхностью упорной пластины 198 (см. фиг.4) внутреннего круглого вала 194 выталкивателя скобок 165, так как центрирующая поверхность 198 располагается у металлического вала 216, лишенного центрирующей поверхности. В это время поверхность формирования скобочного шва 212 не центрирована с кассетой для скоб 148. Однако, как показано на фиг.7, когда центрирующая поверхность 246 вала упорной пластины 218 достигает внутреннего вала 194 выталкивателя скобок 156, центрирующая поверхность 246 сопряжена с центрирующей поверхностью упорной пластины 198 внутреннего вала 194, что приводит к вращательному выравниванию поверхности формирования скобочного шва 212 и кассеты для скоб 148, так как основание упорной пластины 220 перемещается в закрытое положение вблизи кассеты со скобами 108. На фиг.33А метки 120А у элемента управления упорной пластиной 120 визуально указывают размер промежутка между поверхностью формирования скобочного шва 212 упорной пластины 112 (см. фиг.7) и выталкивателем скобок 148 (см. фиг.7), что дает пользователю информацию о толщине зажатых тканей. Когда устройство находится в почти закрытом положении, проксимальный конец вала 114 для регулировки положения упорной пластины выступает через отверстие 120F элемента управления упорной пластиной 120.

Когда система упорной пластины 112 находится в закрытом положении, как показано на фиг.7, и спусковой механизм кругового сшивающего скобами инструмента 100 приведен в действие, переместив выталкиватель скобок 156 в корпусе 110 из исходного положения, показанного на фиг.7, в положение для наложения шва, показанное на фиг.31, выступы 176 выталкивателя скобок 156 выталкивают скобы 104 из пазов для скобок 154 кассеты для скоб 148 напротив поверхности формирования скобочного шва 212 системы упорной пластины 112. При взаимодействии с поверхностью формирования скобочного шва 212 вышедшие из пазов скобы 104 складываются, образуя замкнутую форму, таким образом, ткани сшиваются. Одновременно выталкиватель скобок 156 выполнен с возможностью перемещения кольцевого лезвия 126 к зажатой ткани, захваченной между поверхностью формирования скобочного шва 212 на упорной пластине 210 и поверхностью выталкивателя скобок 148, отсекая ткани у разъемной шайбы 214 системы упорной пластины 112.

На фиг.9 показана схема 258 одного из вариантов осуществления изобретения - способа центрирования кассетного блока кругового сшивающего скобами инструмента. На стадии 260 представляется кассетный блок кругового сшивающего скобами инструмента. Представленный круговой сшивающий скобами инструмент включает корпус, кассету для скоб, прикрепленную к корпусу, выталкиватель скобок, кольцевое лезвие и упорную пластину. На стадии 262 выталкиватель скобок подвижно закрепляется в корпусе в центрированном положении, а соединительные элементы выталкивателя скобок соединяются с соответствующими соединительными элементами корпуса, что препятствует движению выталкивателя скобок до тех пор, пока к нему не будет приложена определенная сила, действующая на спусковой шток. На стадии 264 поверхность основания упорной пластины перемещается из открытого положения (отделенного от корпуса), в котором поверхность формирования скобочного шва не центрирована с кассетой для скоб, присоединенной к корпусу, в закрытое положение (вплотную к корпусу). На стадии 266 центрирующая поверхность упорной пластины сопряжена с центрирующей поверхностью выталкивателя скобок, таким образом, поверхность формирования скобочного шва упорной пластины центрирована вращательно с кассетой для скоб, когда поверхность основания упорной пластины находится в закрытом положении вблизи корпуса. Центрирующая поверхность упорной пластины содержит по меньшей мере один шлиц, а центрирующая поверхность для упорной пластины выталкивателя скобок содержит по меньшей мере одну прорезь. В других вариантах осуществления тип, число и конфигурация центрирующих поверхностей упорной пластины и выталкивателя скобок может варьироваться.

Один или несколько вариантов осуществления изобретения может уменьшить одну или несколько проблем, связанных с центрированием, в предыдущих моделях хирургических круговых сшивающих скобами инструментов. Например, использование одного или нескольких вариантов осуществления изобретения может обеспечить правильное непосредственное центрирование упорной пластины и выталкивателя скобок вместо центрирования упорной пластины и корпуса, а затем выталкивателя скобок и корпуса, как в использующихся в настоящее время инструментах. Этот способ непосредственного центрирования выталкивателя и упорной пластины уменьшает риск изменений их взаимной ориентации и способствует улучшению формы скобок.

На фиг.10 показана схема частей упорного узла 112А при еще одном варианте осуществления изобретения, включающего упорную пластину 210А, поверхность формирования скобочного шва 212А и кольцевую разъемную шайбу 214А, а также металлический вал 216А. Упорная плас