Способ изготовления ствола для винтовок на сжатом воздухе или углекислом газе и получаемый ствол для винтовок на сжатом воздухе или углекислом газе

Иллюстрации

Показать всеСпособ предназначен для изготовления ствола, имеющего полую трубку (1) с входным концом (14) и выходным концом (15). На первом этапе трубку (1) вводят в формовочную машину и вводят фиксирующие элементы (50) и опоры, фиксируя трубку (1), с оставлением ее на весу в устойчивом центрированном положении внутри формовочной машины. На втором этапе трубку (1), за исключением входного конца (14) трубки, подвергают многокомпонентному формованию, придавая ей требуемую форму. Обеспечивается равномерность толщин многокомпонентного формирования по всей длине трубки, что позволяет избежать искривления ствола. 2 н. и 13 з.п. ф-лы, 3 ил.

Реферат

Способ изготовления ствола для винтовок на сжатом воздухе или углекислом газе и получаемый таким образом ствол для винтовок на сжатом воздухе или углекислом газе, относящийся к типу, что содержит полую трубку, по внутренней части которой пулька движется, полая трубка имеет входной конец и выходной конец; способ отличается тем, что содержит первый этап, на котором трубку вставляют в формовочную машину, вводят фиксирующие элементы или опоры, фиксируя трубку и оставляя ее на весу в устойчивом центрированном положении внутри формовочной машины, и второй этап, на котором трубку, за исключением входа трубки, подвергают многокомпонентному формованию, придавая ей требуемую форму.

УРОВЕНЬ ТЕХНИКИ

Винтовки, изготовленные многокомпонентным формованием, с литьем одного компонента поверх другого, или инжекционным прессованием, известны из документов уровня техники, принадлежащих фирме-заявителю. В частности, необходимо отметить те из них, что относятся к глушителям спортивных винтовок, изготовленных многокомпонентным формованием или инжекционным прессованием.

Так, из европейского патента EP 2112452, поданного в 2007 г. от имени фирмы-заявителя, известно ручное стрелковое или пневматическое оружие, содержащее ударный механизм, ствол и патронник, причем указанное оружие дополнительно содержит глушитель, полученный на стволе многокомпонентным формованием или инжекционным прессованием, так что ствол и глушитель образуют одно целое.

Кроме того, из документа PCT/ES 2011/070024 той же самой фирмы-заявителя и того же изобретателя, от 17 января 2011 г. известен способ изготовления утяжеленных стволов с глушителем и получаемый утяжеленный ствол с глушителем, где ствол имеет входной конец и выходной конец, отличающийся тем, что состоит из следующих этапов: первый этап, на котором к первому концу трубки, у которой имеется два конца, первый и второй конец, и у которой внутренний диаметр больше наружного диаметра ствола, прикрепляют клиновидный элемент; второй этап, на котором дуло, оканчивающееся колпачком, крепят ко второму концу трубки, причем дуло имеет по меньшей мере одно боковое отверстие и по меньшей мере первый обруч, вставляемый в трубку с уплотнением второго конца трубки со стопорами, задающими в колпачке каналы, соединяющие наружную часть с внутренней частью ствола, причем стопоры располагаются в концевой части трубки; третий этап, на котором ствол крепят к дулу и клину, задавая пространство или полость между трубкой и стволом; четвертый этап, на котором полученную на третьем этапе компоновку вводят в формовочную машину, которая подвергает ее многокомпонентному формованию за исключением входа трубки, придавая ей требуемую форму, при этом формовочный материал проникает внутрь трубки по каналам вплоть до упомянутого первого обруча.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Изобретение относится к области производства стволов спортивных винтовок.

Наиболее близкое решение раскрыто в документе PCT/ES 2011/070024, где описан способ изготовления модели «утяжеленный ствол».

Способ содержит многокомпонентное формование глушителя, крепление крышки глушителя к собственно глушителю и стволу тем же текучим материалом многокомпонентного литья, так что глушитель невозможно снять со ствола.

Упомянутый выше способ чрезвычайно успешен для глушителей, и изобретатели решили применить технологию многокомпонентного формования также для полой трубки, образующей ствольную часть.

Проблема, с которой приходится сталкиваться при многокомпонентном формовании трубки, состоит в том, что давление, оказываемое текучей средой на стенки трубки, нарушает ее центровку, что означает, что толщина стенки, полученной многокомпонентным формованием, неравномерна по длине ствола, поэтому радиальные силы не сбалансированы, что сказывается на качестве получаемой продукции, приводя, например, к искривлению ствола.

В то же время, если целевым продуктом является утяжеленный ствол, а установка глушителя не требуется, сведения из указанного документа неприменимы при получении такого ствола.

Изобретатели решили проблему центровки трубки внутри формовочной машины с помощью фиксирующих элементов на формовочной машине, которые опираются верхним элементом на металлический сердечник трубки или профиль, удерживая ее на весу и в хорошо центрированном положении внутри формы, чем достигается равномерность толщин многокомпонентного формования по всей длине трубки.

Таким образом, при поступлении материала или текучей среды уменьшается зона провисания трубки, поскольку этому препятствуют опорные выступы, создаваемые фиксирующими элементами или опорами.

Кроме того, фиксирующими элементами или опорами, центрующими трубку, уравновешиваются высокие давления, создаваемые при поступлении инжектируемого материала или текучей среды. То есть, когда поступает материал или текучая среда, это приводит к созданию давления литья, компенсируемого, ввиду центровки трубки, фиксирующими элементами либо опорами, обеспечивающими устойчивость, благодаря чему удается избежать описанной выше деформации.

Вместе с тем, если необходимо получить модель «утяжеленный ствол», можно предусмотреть установку жесткого профиля для вмещения трубки с требуемой наружной формой, которая будет частью, подвергаемой многокомпонентному формованию, с соответствующими фиксирующими элементами, которыми можно закрепить трубку, когда профиль находится в центрированном положении.

Одним из объектов изобретения является способ изготовления ствола для винтовок на сжатом воздухе или углекислом газе, содержащего: полую трубку, приспособленную для движения пульки и имеющую входной конец и выходной конец, или полую трубку, приспособленную для движения пульки и имеющую входной конец, выходной конец и профиль, внутренняя частью которого окружает снаружи указанную трубку, с которой он находится в контакте; способ отличается тем, что содержит первый этап, на котором трубку или трубку (1) с профилем вводят в формовочную машину и вводят фиксирующие элементы или опоры, фиксируя трубку или профиль и оставляя их на весу в устойчивом центрированном положении, и второй этап, на котором трубку, за исключением входного конца трубки, подвергают многокомпонентному формованию, придавая ей требуемую форму.

Другим объектом изобретения является ствол для винтовок на сжатом воздухе или углекислом газе, изготавливаемый в соответствии с описанным выше способом и относящий к типу, что содержит полую трубку, приспособленную для движения пульки и имеющую входной конец и выходной конец, или полую трубку, приспособленную для движения пульки и имеющую входной конец, выходной конец и профиль, внутренняя часть которого окружает трубку, с которой он находится в контакте; отличающийся тем, что указанные трубка и профиль, за исключением входного конца трубки, выполнены равномерно путем многокомпонентного формования с использованием машины для многокомпонентного формования, имеющей фиксирующие элементы, с приданием многокомпонентной формовке требуемой формы и образованием отверстий для указанных фиксирующих элементов.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Для пояснения описания к нему прилагаются чертежи, на которых представлен вариант практического осуществления изобретения, служащий лишь в качестве наглядного примера, не ограничивающего объем притязаний по настоящей заявке, при этом:

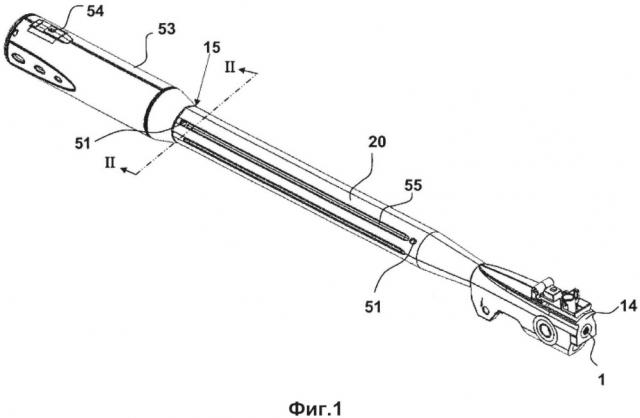

фиг. 1 - вид в перспективе объекта изобретения;

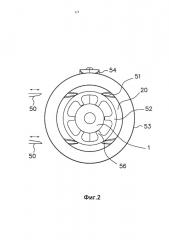

фиг. 2 - разрез по линии иллюстрирующий положение фиксирующих элементов внутри формовочной машины;

фиг. 3 - частичный вид трубки в перспективе.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Итак, на фиг. 1 изображены трубка 1 с входным концом 14 и выходным концом 15, формованная поверх часть 20, отверстия 51, канал 55, глушитель 53 и зажим 54 для установки прицела.

На фиг. 2 изображены формованная поверх часть 20 с отверстиями 51, фиксирующие элементы 50 или опоры, профиль 52 с продольными опорами 56, ствол 1, глушитель 53 и зажим 54 для установки прицела.

На фиг. 3 изображена трубка 1 с бороздками 101.

В рассматриваемом частном примере изобретения способ изготовления ствола осуществляют следующим образом.

Для простоты понимания под изделием понимается ствол, а под трубкой - элемент, по которому движется пулька после выстрела, хотя в общем смысле ее также можно считать стволом. Во избежание путаницы с определениями изделием называется ствол, а трубкой - элемент, по которому движется пулька.

На первом этапе в формовочную машину (изображена не полностью) вставляют полую трубку 1, внутри движутся выстреливаемые пульки, и вводят фиксирующие элементы 50 или опоры, фиксируя трубку и оставляя ее на весу в устойчивом центрированном положении внутри формовочной машины.

Как уже отмечено, данный этап определяет равномерность формования трубки 1. Одновременно уменьшают или устраняют зону провисания трубки 1, создаваемую вибрацией или давлением текучей среды или материала многокомпонентного формования, за счет увеличения числа точек опоры трубки 1 при многокомпонентном формовании.

Кроме того, это позволяет выдерживать высокие давления при инжекции материала или текучей среды многокомпонентного формования, компенсируя и предотвращая деформацию.

На втором этапе трубку 1, за исключением входа 14 трубки, подвергают многокомпонентному формованию, придавая ей требуемую форму, например, добавляют продольный канал 55, показанный на фиг. 1, или даже торговый знак или название изготовителя.

После охлаждения ствол считается готовым.

Если нужна модель «утяжеленный ствол», перед тем как вводить трубку 1 в формовочную машину, на трубку 1 можно установить профиль 52, внутренняя часть которого охватывает трубку 1, и который фиксируют и центрируют с наружной стороны с помощью фиксирующих элементов 50, и формуют поверх часть 20.

Такой профиль используют, когда изготовитель желает изготовить модель «утяжеленный ствол», где ствол имеет диаметр значительно больше диаметра трубки 1.

Помимо увеличения наружного диаметра ствола, профиль 52 позволяет уменьшить площадь деформации, поскольку обеспечивает опору для трубки 1 по ее длине, придавая готовому стволу значительную жесткость.

Факультативно в профиле 52 может использоваться, или профиль 52 может состоять из группы последовательно расположенных обручей (не проиллюстрированы), которые, перед вставлением трубки 1 в формовочную машину, служат опорой дополнительной трубке, внутренний диаметр которой равен наружному диаметру обручей, или которую можно вставить в них, причем наружный диаметр необходим для изготовления модели «утяжеленный ствол». Указанные обручи размещены последовательно, и их внутренняя часть, по меньшей мере частично, окружает снаружи трубку 1, в то время как наружная часть контактирует с уже упомянутой дополнительной трубкой, после чего все подвергают многокомпонентному формованию.

Факультативно трубку 1 можно снабдить противоскользящими бороздками 101, показанными на фиг. 3.

Указанные противоскользящие бороздки 101 находятся в контакте с профилем 52.

Указанные бороздки 101 могут также контактировать с продольными опорными выступами 56, принадлежащими профилю 52, что обеспечивает их неподвижность.

Таким образом, когда профиль 52 подвергается многокомпонентному формованию, указанные бороздки 101 не дают профилю 52 смещаться и поворачиваться под действием поступающей текучей среды, используемой при многокомпонентном формовании, поскольку бороздки 101 плотно зажимают профиль 52 и удерживают его в фиксированном и прямом состоянии.

Итак, что касается профиля 52 или его вариантов, таких как уже упомянутые продольные опорные выступы 56 или даже описанные выше обручи, предотвращено их смещение или поворот, когда текучая среда протекает поверх фиксирующих элементов 50, благодаря чему предотвращается деформация продольных опор 56.

В зависимости от размера трубки 1 и толщины формованной поверх части 20 можно предусмотреть, чтобы материал или текучая среда поступали с одного из концов, через входной конец 14 или выходной конец 15, либо с обоих концов одновременно.

В обоих случаях корректная центровка трубки 1 предотвращает возникновение давлений, нарушающих выравнивание трубки и негативно влияющих на процесс многокомпонентного формования.

Как показано на чертежах, трубку 1, посредством многокомпонентного формования, можно выполнить с глушителем 53, постоянно зафиксированным на выходном конце 15 трубки 1. Такой альтернативный вариант весьма востребован в таких странах, как США, где глушители не должны быть отделяемыми от трубки 1 ствола. Для отделения глушителя его придется отломать, что сделает винтовку непригодной к дальнейшему применению.

Ствол для винтовок на сжатом воздухе или углекислом газе, изготовленный в соответствии с изложенным выше способом, содержит полую трубку 1, внутри которой движутся пульки после того, как из винтовки совершен выстрел. Ствол содержит входной конец 14, куда при выстреле поступает пулька, и выходной конец 15, через который пулька покидает трубку 1 после прохождения внутри трубки 1.

На выходном конце 15 трубки зафиксирован глушитель 53.

Трубка удерживается в фиксированном состоянии с помощью фиксирующих элементов 50 формовочной машины. Как описано выше, функция фиксирующих элементов 50 или опор состоит в том, чтобы удерживать трубку 1 в центрированном положении для компенсации сил и давлений, возникающих в процессе многокомпонентного формования.

Трубка 1 имеет равномерное многокомпонентное формование, за исключением входного конца 14, с приданием ей. нужной формы. Также, когда многокомпонентное формование закончено, в полученной многокомпонентным формованием части ствола имеются отверстия 51, образованные благодаря фиксирующим элементам 50.

Возможен вариант, в котором трубка 1 охвачена профилем 52 (фиг. 2), внутренняя часть которого окружает снаружи трубку 1 и который сам с наружной стороны подвергается многокомпонентному формованию. Профиль можно получить из экструдированного алюминия. Этим достигаются как малый вес, так и значительная жесткость, что для винтовки имеет существенное значение, учитывая силы и давления, действующие на ствол при выстреливании пульки.

Профиль 52 выполнен так, что он имеет продольные опорные выступы 56 на трубке 1. Это позволяет уменьшить площадь деформации, поскольку обеспечена опора трубки 1 по ее длине.

Факультативно в профиле 52 может использоваться, или профиль может состоять из группы обручей, последовательно расположенных так, чтобы снаружи входить в дополнительную трубку, внутренний диаметр которой равен наружному диаметру обручей, причем наружный диаметр необходим для изготовления модели «утяжеленный ствол». При этом внутренняя часть указанных обручей окружает снаружи трубку 1, по меньшей мере частично. Затем все покрывается многокомпонентным формованием.

Факультативно трубку 1 можно снабдить противоскользящими бороздками 101, так как показано на фиг. 3.

Противоскользящие бороздки 101 находятся в контакте с профилем 52.

Противоскользящие бороздки 101 могут также контактировать с продольными опорными выступами 56, принадлежащими профилю 52, что обеспечивает их неподвижность.

Таким образом, когда профиль 52 подвергается многокомпонентному формованию, указанные бороздки 101 не дают профилю 52 смещаться и поворачиваться под действием поступающей текучей среды, используемой при многокомпонентном формовании, поскольку бороздки 101 плотно зажимают профиль 52 и удерживают его в фиксированном и прямом состоянии.

Итак, что касается профиля 52 или его вариантов, таких как уже упомянутые продольные опорные выступы 56 или даже описанные выше обручи, предотвращено их смещение или поворот, когда текучая среда протекает поверх фиксирующих элементов 50, благодаря чему предотвращается деформация продольных опор 56.

Используемая при многокомпонентном формовании текучая среда может поступать с одного из концов или с обоих.

Ствол можно выполнить с глушителем 53, полученным многокомпонентным формованием с трубкой 1 с выходным концом 15 так, чтобы глушитель 53 имел постоянную фиксацию на выходном конце 15 трубки 1.

Также, поверх по меньшей мере части профиля 52 и часть трубки 1 можно сформовать часть 20; другими словами, в случае модели «утяжеленный ствол», на которую путем многокомпонентного формования наносят профиль 52 и продолжающую часть в направлении приклада, именно трубку 1.

Факультативно для установки прицела могут быть введены полученные многокомпонентным формованием элементы 54.

В данной патентной заявке на изобретение раскрыт способ изготовления ствола для винтовок на сжатом воздухе или углекислом газе, а также получаемый таким образом ствол для винтовок на сжатом воздухе или углекислом газе. Приведенные выше примеры не ограничивают объем патентных притязаний, определяемых прилагаемой формулой изобретения, в рамках которой предусмотрены различные варианты применения и модификации.

1. Способ изготовления ствола для винтовок на сжатом воздухе или углекислом газе, относящегося к типу, что содержит:

- полую трубку (1), приспособленную для движения пульки и имеющую входной конец (14) и выходной конец (15), или

- полую трубку (1), приспособленную для движения пульки и имеющую входной конец (14), выходной конец (15) и профиль (52), внутренняя часть которого окружает снаружи указанную трубку (1) и находится с ней в контакте,

отличающийся тем, что содержит:

- первый этап, на котором трубку (1) или трубку (1) с профилем (52) вводят в формовочную машину и вводят фиксирующие элементы (50) и опоры, фиксируя трубку (1) или профиль (52), с оставлением на весу в устойчивом центрированном положении внутри формовочной машины; и

- второй этап, на котором трубку (1) или профиль (52), за исключением входного конца (14) трубки, подвергают многокомпонентному формованию, придавая ей требуемую форму.

2. Способ по п. 1, отличающийся тем, что профиль (52) формуют с помощью группы обручей, обеспечивающих опору для дополнительной трубки, внутренний диаметр которой равен наружному диаметру указанных обручей, которые расположены последовательно и внутренняя часть которых по меньшей мере частично окружает снаружи трубку (1), а наружная часть находится в контакте с упомянутой дополнительной трубкой, после чего все подвергают многокомпонентному формованию.

3. Способ по любому из пп. 1, 2, отличающийся тем, что текучая среда многокомпонентного формования поступает с одного из концов трубки (1).

4. Способ по любому из пп. 1, 2, отличающийся тем, что текучая среда многокомпонентного формования поступает с обоих концов трубки (1).

5. Способ по любому из пп. 1, 2, отличающийся тем, что трубка (1) содержит противоскользящие бороздки (101), находящиеся в контакте с профилем (52).

6. Способ по п. 5, отличающийся тем, что противоскользящие бороздки (101) находятся в контакте с продольными опорными выступами (56), принадлежащими профилю (52), обеспечивая их неподвижность.

7. Способ по любому из пп. 1, 2, 6, отличающийся тем, что трубка (1) выполняется путем многокомпонентного формования с глушителем (53), с получением постоянной его фиксации на выходном конце (15) трубки (1).

8. Ствол для винтовок на сжатом воздухе или углекислом газе, получаемый в соответствии со способом по любому из пп. 1-7, относящий к типу, что содержит полую трубку (1), приспособленную для движения пульки и имеющую входной конец (14) и выходной конец (15), или полую трубку (1), приспособленную для движения пульки и имеющую входной конец (14), выходной конец (15) и профиль (52), внутренняя частью которого окружает снаружи указанную трубку (1), с которой он находится в контакте, отличающийся тем, что указанная трубка (1) или указанный профиль (52), за исключением входного конца (14) трубки, выполнены равномерно путем многокомпонентного формования с использованием машины для многокомпонентного формования, имеющей фиксирующие элементы (50), с приданием многокомпонентной формовке требуемой формы и с образованием отверстий (51) для указанных фиксирующих элементов (50).

9. Ствол по п. 8, отличающийся тем, что профиль (52) представляет собой профиль из экструдированного алюминия.

10. Ствол по п. 9, отличающийся тем, что профиль (52) содержит продольные опорные выступы (56) поверх трубки (1).

11. Ствол по п. 8, отличающийся тем, что трубка (1) содержит группу последовательно установленных обручей, обеспечивающих наружную опору для дополнительной трубки с внутренним диаметром, который входит в наружный диаметр обручей, причем внутренняя их часть по меньшей мере частично окружает снаружи трубку (1), которая затем подвергнута многокомпонентному формованию.

12. Ствол по любому из пп. 8-11, отличающийся тем, что трубка (1) содержит противоскользящие бороздки (101), находящиеся в контакте с профилем (52).

13. Ствол по п. 12, отличающийся тем, что противоскользящие бороздки (101) находятся в контакте с продольными опорными выступами (56), принадлежащими профилю (52), с обеспечением их неподвижности.

14. Ствол по любому из пп. 8-11, 13, отличающийся тем, что трубка (1) или профиль (52) выполнена путем многокомпонентного формования с глушителем (53), так что тот постоянно зафиксирован на выходном конце (15) трубки (1).

15. Ствол по любому из пп. 8-11, 13, отличающийся тем, что по меньшей мере часть профиля (52) и часть трубки (1) покрыта формованной поверх частью (20).