Задний опорный узел кабины водителя автомобиля промышленного назначения

Иллюстрации

Показать всеИзобретение относится к области транспортного машиностроения. Задний опорный узел кабины водителя автомобиля промышленного назначения содержит расположенную поперек лонжеронов (4) рамы поперечную траверсу. Поперечная траверса прикреплена с каждой из двух сторон к лонжеронам рамы ходовой части посредством опорной системы. Опорная система имеет амортизирующий и/или демпфирующий узел и боковую направляющую, которые закреплены в различных точках шарнирного соединения поперечной траверсы. Боковая направляющая имеет ролик, установленный подвижно вертикально внутри направляющей. Ролик прикреплен с помощью средства крепления к поперечной траверсе. Через ролик проходит винт/болт или палец, которые соответственно установлены подвижно вертикально внутри выемки в направляющей. Ролик имеет внутреннюю и наружную части. Внутренняя часть содержит термопластичный полимерный материал, а наружная часть содержит термопластичный эластомер. Достигается повышение надежности опорного узла кабины. 13 з.п. ф-лы, 3 ил.

Реферат

Изобретение касается заднего опорного узла кабины водителя автомобиля промышленного назначения, включающего в себя расположенную поперек лонжеронов рамы поперечную траверсу, которая с каждой из двух сторон посредством опорной системы прикреплена к лонжеронам рамы ходовой части, причем опорная система имеет амортизирующий и/или демпфирующий узел, а также узел боковой направляющей, которые закреплены в различных точках шарнирного соединения поперечной траверсы, причем узел боковой направляющей имеет установленный подвижно вертикально внутри направляющей ролик, который прикреплен с помощью средства крепления к поперечной траверсе.

В частности, преимущественно применяющиеся в Европе в настоящее время грузовые автомобили в конструкции с вынесенной вперед кабиной имеют обычно четыре опоры кабины водителя, которые соединяют кабину водителя с рамой ходовой части и из которых две расположены в передней и две в задней области. При этом кабина водителя обычно может откидываться или, соответственно, поворачиваться вперед вокруг двух передних опорных точек для работ по техническому обслуживанию и ремонту двигателя. В дополнение к этому задние опоры кабины водителя выполнены таким образом, что кабина водителя для откидывания может отделяться от рамы ходовой части. Чтобы обеспечить безопасность движения и удовлетворительный комфорт езды, в области опорного узла кабины водителя, как правило, предусмотрены амортизирующие/или демпфирующие узлы, которые воспринимают усилия, действующие от ходовой части на кабину водителя, и по меньшей мере частично обеспечивают изоляцию от колебаний и/или демпфирование.

В этой связи из EP 1334900 B1 известен задний опорный узел откидываемой кабины водителя грузового автомобиля с вынесенной вперед кабиной, у которого кабина водителя посредством разъединяющегося с целью откидывания блокировочного механизма соединена с поперечной траверсой примерно U-образной формы. Поперечная траверса, в свою очередь, с двух сторон закреплена на лонжеронах рамы ходовой части, при этом между поперечной траверсой и рамой ходовой части с двух сторон ходовой части предусмотрено по одной опорной системе, включающей в себя закрепленный с наружной стороны лонжерона рамы опорный кронштейн. Опорная система включает в себя, кроме того, как амортизирующую стойку для амортизации движений кабины водителя, так и боковую направляющую, которая должна воспринимать возникающие боковые усилия. Амортизирующая стойка и боковая направляющая, каждая в своей верхней области, в различных точках шарнирного соединения соединены с поперечной траверсой.

Боковая направляющая опорной системы выполнена таким образом, что закрепленный с помощью держателя и винтового соединения на поперечной траверсе ролик направляется, двигаясь вертикально, внутри направляющего элемента боковой направляющей. В направляющем элементе имеются для этого два выполненных на боковых стенках продолговатых отверстия с длиной, рассчитанной на максимальный путь кабины водителя при амортизации, в которых ролик с его опорными втулками, а также проходящий через ролик и втулки винт (болт) могут выполнять вертикальное движение. Благодаря выполненным таким образом задним опорным элементам поперечная траверса и вместе с ней также привязанная к ней в середине кабина водителя могут выполнять вертикальное движение относительно лонжеронов рамы, при этом усилия поперек лонжеронов рамы воспринимаются боковыми направляющими.

Проблематичным у известной боковой направляющей заднего опорного узла кабины водителя является то, что применяющиеся для боковой направляющей ролики изготовлены из полиамида. Такого рода ролики во время движения, связанного с соответствующими движениями ходовой части, а также кабины водителя, создают частично стучащие и скрипящие шумы, которые вызывают неприятное ощущение.

Исходя из известного опорного узла кабины водителя, включающего в себя боковую направляющую, у которого задние опоры кабины водителя опираются через поперечную траверсу на лонжероны рамы, в основу изобретения положена задача указать техническое решение, которое, с одной стороны, обеспечит возможность надежного восприятия возникающих в области задних опорных элементов боковых усилий и, кроме того, по меньшей мере в значительной степени предотвратит возникновение стучащих и скрипящих шумов. Кроме того, опора, которая должна быть предложена, должна предпочтительным образом по меньшей мере в больших частотных диапазонах обеспечивать возможность изоляции колебаний между ходовой частью и кабиной водителя и таким образом в значительной степени предотвращать передачу корпусного шума на кабину водителя. Техническое решение должно реализовываться с помощью относительно простых средств и быть недорогим и, кроме того, не требовать конструктивных изменений известных задних опорных элементов.

Описанная выше задача решается с помощью заднего опорного узла кабины водителя грузового автомобиля промышленного назначения по п.1 формулы изобретения. Предпочтительные варианты осуществления изобретения являются предметом зависимых пунктов формулы изобретения и поясняются подробнее в последующем описании с частичной ссылкой на чертежи.

В соответствии с изобретением задний опорный узел кабины водителя автомобиля промышленного назначения был усовершенствован с помощью расположенной поперек лонжеронов рамы поперечной траверсы, которая с каждой из двух сторон прикреплена к лонжеронам рамы ходовой части посредством опорной системы, причем опорная система имеет амортизирующий и/или демпфирующий узел, а также узел боковой направляющей, которые закреплены в различных точках шарнирного соединения поперечной траверсы, при этом узел боковой направляющей имеет расположенный вертикально подвижно внутри направляющей ролик, который прикреплен с помощью средства крепления к поперечной траверсе, таким образом, что через ролик проходит по меньшей мере один винт (болт) или один палец, который установлен подвижно вертикально внутри опорной проушины направляющей, при этом ролик имеет по меньшей мере одну внутреннюю и одну наружную часть, при этом внутренняя часть содержит термопластичный полимерный материал, а наружная часть - термопластичный эластомер.

Предлагаемое изобретением техническое решение основано, таким образом, по существу на применении гибридного ролика, то есть направляемого внутри боковой направляющей в вертикальном направлении ролика, который изготовлен из двух различных материалов. В соответствии с изобретением термопластичный полимерный материал образует внутреннюю втулку, которая охвачена наружной частью, содержащей термопластичный эластомер. Предпочтительно внутренняя, а также внешняя часть в контактной области выполнены с такими контурами, что получается надежное и долговечное соединение, в частности, соединение с геометрическим замыканием, между этими двумя частями. Предлагаемое изобретением техническое решение предпочтительным образом обеспечивает, что внутренняя часть без износа может воспринимать вращение ролика, в то время как наружная часть мягко воспринимает возникающие колебания. Благодаря этому, в частности, в значительной степени предотвращается передача корпусного шума на кабину водителя.

В одном из предпочтительных вариантов осуществления изобретения внутренняя часть содержит полиоксиметилен (ПОМ). Кроме того, наружная часть предпочтительным образом содержит частично кристаллические термопласты, в частности, полиолефин.

Полиоксиметилен (ПОМ) представляет собой высокомолекулярный термопластичный полимерный материал, который получается путем полимеризации газообразного формальдегида. Полиоксиметилен отличается высокой прочностью, твердостью и жесткостью в большом диапазоне температур. Кроме того, в диапазоне температур примерно около -40°C он очень вязок, обладает высокой прочностью на истирание, низким коэффициентом трения, а также высокой теплостойкостью формы.

Полиолефины, напротив, являются полимерами, которые получаются путем полимеризации из алкенов, таких как этилен, пропилен, 1-бутен или изобутен. Полиолефины представляют собой частично кристаллические термопласты, которые легко перерабатываются. Кроме того, полиолефины являются прочными, гибкими полимерными материалами, которые особым образом пригодны к применению в выполненном в соответствии с изобретением ролике боковой направляющей заднего опорного элемента кабины водителя.

Предпочтительным образом наружная часть может содержать полиэтилен (ПЭ), полипропилен (ПП), полиизобутилен (ПИБ) или полибутилен (ПБ). Вышеназванные вещества относятся к группе полимерных материалов полиолефинов.

Одно из предпочтительных усовершенствований изобретения предусматривает, что внутренняя часть ролика изготовлена методом литья под давлением или точения. При этом геометрия изготовленной из полиоксиметилена (ПОМ) внутренней части предпочтительным образом обеспечивает возможность соответствующего изготовления втулки. Предпочтительно изготовление наружной части или, соответственно, ролика осуществляется методом заливки внутренней части по меньшей мере одним образующим наружную часть термопластичным эластомером, предпочтительно термопластичным полиолефином, который, например, продается под обозначением марки Thermoporen®. При применении внутренней части из полиоксиметилена, а также полиолефин-эластомера заливка внутренней части может осуществляться без возникновения явлений отслаивания. Таким образом, можно обойтись без дорогого двухкомпонентного инструмента для литья под давлением.

В другом особом варианте осуществления изобретения ролик выполнен таким образом, что толщина стенки внутренней и/или наружной части варьируется. Предпочтительно наружная часть в предусмотренной для передачи усилий в ролик области имеет наибольшую толщину стенки. В этой связи также предпочтительным образом возможно, чтобы внутренняя и наружная части в контактной области имели соответственно внутренний или наружный контур, выполненный таким образом, чтобы, по меньшей мере, на отдельных участках существовало соединение с геометрическим замыканием между внутренней и наружной частью. Чтобы можно было обеспечить долговечное соединение между внутренней и наружной частью, один контур предусматривает при этом надлежащие поднутрения. Предпочтительно внутренняя часть имеет при этом позитивный наружный контур, в который вставляется соответствующий ответный контур наружной части.

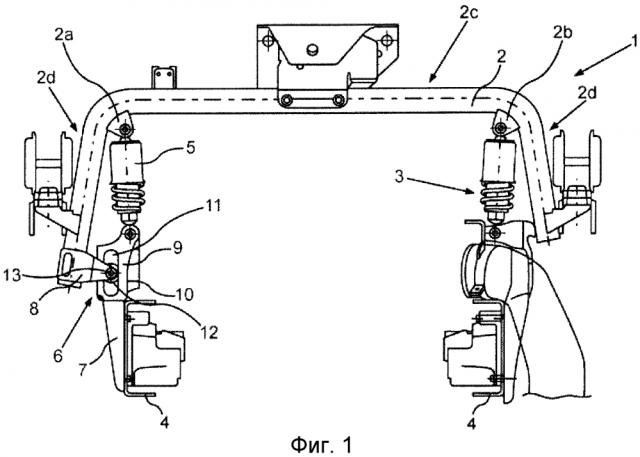

Ниже изобретение без ограничения общей идеи изобретения поясняется подробнее на примерах осуществления со ссылкой на чертежи. При этом показано:

фиг.1 - задний опорный узел кабины водителя грузового автомобиля промышленного назначения, вид сзади;

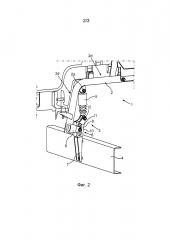

фиг.2 - детальный вид заднего опорного узла кабины водителя, включающего в себя амортизационно-демпфирующий узел и боковую направляющую;

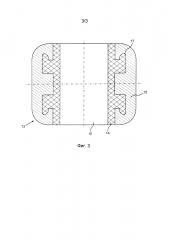

фиг.3 - вид в сечении выполненного в соответствии с изобретением ролика для применения внутри боковой направляющей заднего опорного узла кабины водителя.

На фиг.1 на виде кабины водителя сзади (не изображена) показан выполненный в соответствии с изобретением задний опорный узел 1 кабины водителя. Задний опорный узел 1 кабины водителя включает в себя при этом по существу поперечную траверсу 2, которая с двух сторон соединена в двух точках 2a, 2b шарнирного соединения с опорной системой 3. Опорная система 3 создает соединение между поперечной траверсой 2 и лонжеронами 4 рамы и включает в себя, с одной стороны, амортизационно-демпфирующий узел 5, а с другой стороны, боковую направляющую 6, которая воспринимает возникающие в опорном узле 1 боковые усилия. Опорная система 3 имеет также опорный кронштейн 7, посредством которого она соответственно снаружи привернута к вертикальным стенкам лонжеронов 4 рамы.

Примерно U-образная, если смотреть сзади, поперечная траверса примерно следует по своей форме контуру имеющегося в полу кабины водителя туннеля двигателя, под которым, в частности, расположен двигатель внутреннего сгорания грузового автомобиля промышленного назначения. Поперечная траверса 2 имеет по существу три области, во-первых, поперечный лонжерон 2c, во-вторых, примыкающие к нему с обеих сторон боковые полки 2d, каждая из которых через дугу переходит в поперечный лонжерон 2c. Поперечная траверса 2 изготовлена из металлической трубы, например, методом гибки. Каждый из амортизационно-демпфирующих узлов 5 опорных систем 3 на своем верхнем конце в точках 2a шарнирного соединения, находящихся в области дуг, через которые поперечный лонжерон 2c поперечной траверсы 2 переходит в боковые полки 2d, прикреплен к поперечной траверсе 2. Кроме того, боковая направляющая 6 посредством держателя 8 в области боковых полок 2d соединена с поперечной траверсой 2.

В средней области поперечного лонжерона 2c поперечная траверса 2 имеет замок 8, в котором в неоткинутом состоянии кабины водителя закрепленный на кабине водителя палец заблокирован. Когда кабина водителя для работ по техническому обслуживанию и ремонту должна откидываться вперед, замок 8 деблокируется, так что палец может выскользнуть из замка 8. Откидывание кабины водителя при этом, как правило, осуществляется гидравлическим или электрогидравлическим способом.

Ниже опорная система 3, посредством которой поперечная траверса 2 соединена с лонжеронами 4 рамы ходовой части, поясняется подробнее. Опорная система 3 соответственно с одной стороны посредством опорного кронштейна 7 соединена с лонжеронами 4 рамы, а с другой стороны, посредством держателя 8 боковой направляющей 6 и амортизационно-демпфирующего узла 5 закреплена на поперечной траверсе 2. В этой связи привязка боковой направляющей 6 к поперечной траверсе 2 представляет собой соединение, которое выполнено таким образом, что поперечная траверса 2 может двигаться относительно частей боковой направляющей 2, в частности, относительно направляющего элемента 9.

Амортизационно-демпфирующий узел 5 своим нижним концом прикреплен к опорной проушине направляющего элемента 9 боковой направляющей 6, а на верхнем конце имеет опорную проушину, которая в области дуги соединена с поперечной траверсой 2.

Направляющий элемент 9 боковой направляющей 6 выполнен в U-образной форме и имеет боковые стенки 10, в которых имеется продолговатое отверстие 11. Внутри направляющего элемента 9 предусмотрен направляющий ролик 12, снабженный опорными втулками, через который проходит винт (болт) 13, соединяющий ролик 12 со связанным с поперечной траверсой 2 в области боковой полки 2d держателем 8. Направляющий ролик 12 при этом зафиксирован в направлении как поперек, так и вдоль лонжеронов 4 рамы, в то время как в вертикальном направлении он установлен подвижно. Благодаря этой установке направляющего ролика 12 внутри направляющего элемента 9, которая предусматривает небольшой зазор, так что ролик 12 в окружном направлении обладает возможностью вращения, обеспечивается возможность вертикального движения поперечной траверсы 2 относительно лонжеронов 4 рамы. Так как длина продолговатых отверстий 11 соответствует максимальному пути осадки кабины водителя, направляющий ролик 12 следует вертикальным движениям кабины водителя и не препятствует им. Кроме того, боковая направляющая 6 обеспечивает надежное удерживание кабины водителя на ходовой части даже в случае разрушения амортизационно-демпфирующего узла 5.

На фиг.2 показана привернутая с помощью опорного кронштейна 7 к одному из лонжеронов рамы опорная система 3, которая создает соединение между поперечной траверсой 2 и лонжероном 4 рамы. При этом опорная система, как уже описано выше, включает в себя дополнительно к опорному кронштейну 7 амортизационно-демпфирующий узел 5, а также узел боковой направляющей 6. Амортизационно-демпфирующий узел 5 обеспечивает возможность вертикального движения кабины водителя до заданного максимального вертикального движения. Благодаря боковой направляющей 6, в частности, подвижно установленному в направляющем элементе 9 направляющему ролику 12, который посредством держателя 8 закреплен на поперечной траверсе 2, поперечная траверса 2 может вместе с держателем 8, винтом 13 и направляющим роликом 12 совершать вертикальное движение относительно лонжерона 4 рамы с закрепленным на нем опорным кронштейном 7, а также направляющим элементом 9. Благодаря фиксации направляющего ролика 12 поперек и вдоль продольной оси автомобиля одновременно надежно обеспечивается восприятие возникающих боковых усилий. Кроме того, такого рода установка ролика 12 при разрушении амортизационно-демпфирующего узла 5обеспечивает по-прежнему надежное соединение кабины водителя с лонжероном рамы.

Так как направляющий элемент со своей кулисной направляющей имеет различные зазоры и частично искривление, при вертикальных движениях с известными направляющими роликами может возникать шум. Так же при применении мягких материалов для ролика могут возникать скрипящие шумы, так как такого рода ролики склонны к застреванию. При твердых роликах, таких как, например, известные полиамидные направляющие ролики, напротив, например, при остановке двигателя могут возникать стучащие шумы. Поэтому выполненный в соответствии с изобретением направляющий ролик 12 боковой направляющей 6 имеет пригодную к опиранию внутреннюю часть, или, соответственно, внутреннюю втулку, и мягкую, сравнительно износостойкую наружную часть. Как внутренняя, так и наружная часть выполнены в форме полого цилиндра, при этом наружный диаметр внутренней части по существу, в частности, без учета снабженных особыми контурами контактных областей, соответствует внутреннему диаметру наружной части. Поэтому надлежащий направляющий ролик 12 боковой направляющей 6 выполнен в виде гибридного ролика, включающего в себя внутреннюю часть, которая содержит полиоксиметилен (ПОМ), и наружную часть, которая содержит термопластичный полиолефин, в частности, Thermopren® или Neopren®.

На фиг.3 показан вид продольного сечения выполненного в соответствии с изобретением направляющего ролика 12. Направляющий ролик 12 имеет цилиндрическую, расположенную симметрично вокруг продольной центральной оси выемку 16, в которую во время монтажа вводятся правая и левая опорная втулка, а также винт 13.

Кроме того, направляющий ролик 12 имеет внутреннюю 14, а также наружную часть 15, которые в области их наружной и внутренней боковых поверхностей образуют друг с другом контактную поверхность. Внутренняя часть 14 содержит в соответствии с изобретением полиоксиметилен (ПОМ), в то время как наружная часть 15 изготовлена из полиолефин-эластомера, который, например, имеется в продаже под торговым наименованием Thermopren®. В контактной области внутренняя 14, а также наружная часть 15 имеют надлежащий контур 17, который, по меньшей мере, частично обеспечивает возможность соединения с геометрическим замыканием этих двух частей. Контур 17 отличается поднутрением, которое предусмотрено на задней стороне грибовидных возвышений боковой поверхности внутренней части 14.

Изображенная на фиг.3 особая форма контура 17 обеспечивает, что внутренняя 14 и наружная часть 15 направляющего ролика 12 остаются постоянно соединенными и не отделяются друг от друга вследствие работы деформации шины при прогибе, усилий удара, чистки под давлением, ультрафиолетовых лучей и тому подобного. Существенным для геометрии внутренней 14, а также наружной части 15, наряду с особым контуром 17, является то, что в средней области, где преимущественно происходит передача усилий в ролик 12, имеется наибольшая толщина стенки наружной части 15.

Выполненный в соответствии с изобретением, изображенный на фиг.3 направляющий ролик 12, таким образом, обеспечивает возможность реализации задних опор кабины водителя, которые вместе опираются на закрепленную на раме ходовой части поперечную траверсу 2, которые являются особенно износостойкими и посредством которых может надежно предотвращаться возникновение мешающих скрипящих и/или стучащих шумов в области опоры.

СПИСОК ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

1 Задний опорный узел кабины водителя

2 Поперечная траверса

3 Опорная система

4 Лонжерон рамы

5 Амортизационно-демпфирующий узел

6 Боковая направляющая

7 Опорный кронштейн

8 Держатель

9 Направляющий элемент

10 Боковая стенка

11 Продолговатое отверстие

12 Направляющий ролик

13 Винт (болт)

14 Внутренняя часть

15 Наружная часть

16 Выемка в направляющем ролике

17 Контур

1. Задний опорный узел (1) кабины водителя автомобиля промышленного назначения, содержащий расположенную поперек лонжеронов (4) рамы поперечную траверсу (2), которая с каждой из двух сторон посредством опорной системы (3) прикреплена к лонжеронам (4) рамы ходовой части, причем опорная система (3) имеет амортизирующий и/или демпфирующий узлы (5), а также боковую направляющую (6), которые закреплены в различных точках (2а, 2b) шарнирного соединения поперечной траверсы (2), причем боковая направляющая (6) имеет установленный подвижно вертикально внутри направляющей (9) ролик (12), который прикреплен с помощью средства (7, 13) крепления к поперечной траверсе (2), отличающийся тем, что через ролик (12) проходит по меньшей мере один винт/болт (13) или один палец, которые соответственно установлены подвижно вертикально внутри выемки (11) в направляющей (9), причем ролик (12) имеет по меньшей мере одну внутреннюю (14) и одну наружную части (15), при этом внутренняя часть (14) содержит термопластичный полимерный материал, а наружная часть (15) - термопластичный эластомер.

2. Опорный узел по п.1, отличающийся тем, что внутренняя часть (14) ролика (12) содержит полиоксиметилен (ПОМ).

3. Опорный узел по п.1 или 2, отличающийся тем, что наружная часть (15) ролика (12) содержит частично кристаллический термопласт.

4. Опорный узел по п.1 или 2, отличающийся тем, что наружная часть (15) ролика (12) содержит полиолефин.

5. Опорный узел по п.3, отличающийся тем, что наружная часть (15) ролика (12) содержит полиолефин.

6. Опорный узел по п.1 или 2, отличающийся тем, что наружная часть (15) ролика (12) содержит полиэтилен (ПЭ), полипропилен (ПП), полиизобутилен (ПИБ) или полибутилен (ПБ).

7. Опорный узел по п.3, отличающийся тем, что наружная часть (15) ролика (12) содержит полиэтилен (ПЭ), полипропилен (ПП), полиизобутилен (ПИБ) или полибутилен (ПБ).

8. Опорный узел по п.1 или 2, отличающийся тем, что внутренняя часть (14) ролика (12) изготовлена методом литья под давлением или точения.

9. Опорный узел по п.1 или 2, отличающийся тем, что ролик (12) изготовлен методом заливки внутренней части (14) по меньшей мере одним образующим наружную часть (15) термопластичным эластомером.

10. Опорный узел по п.1 или 2, отличающийся тем, что толщина стенки внутренней (14) и/или наружной части (15) ролика (12) варьируется.

11. Опорный узел по п.9, отличающийся тем, что толщина стенки внутренней (14) и/или наружной части (15) ролика (12) варьируется.

12. Опорный узел по п.1 или 2, отличающийся тем, что наружная часть (15) ролика (12) в предусмотренной для передачи усилий в ролик (12) области имеет наибольшую толщину стенки.

13. Опорный узел по п.9, отличающийся тем, что наружная часть (15) ролика (12) в предусмотренной для передачи усилий в ролик (12) области имеет наибольшую толщину стенки.

14. Опорный узел по п.1 или 2, отличающийся тем, что внутренняя (14) и наружная часть (15) ролика (12) в контактной области имеют соответственно внутренний, а также наружный контур (17) ролика (12), выполненный таким образом, что по меньшей мере на отдельных участках существует соединение с геометрическим замыканием между внутренней (14) и наружной частью (15) ролика (12).