Деталь статора с сегментированным внутренним кольцом для турбомашины

Иллюстрации

Показать всеДеталь статора турбомашины, по существу, состоит по меньшей мере из одного аксиально проходящего внешнего кольца (10), служащего оправой для внутреннего кольца, состоящего из сегментов (20). Сегменты установлены рядом друг с другом таким образом, что они со стороны ротора относительно вращательного движения рабочих лопаток (3) образуют непрерывную кругообразную поверхность окружности. Сегменты в окружном направлении входят в зацепление друг с другом с возможностью образования зубчатого зацепления. Отдельный сегмент (20) состоит из единообразно структурированного материала или по меньшей мере в радиальном направлении из нескольких тел, состоящих из разных материалов, например из керамики, причем сегмент, созданный таким образом, в зависимости от диапазона нагрузки турбомашины имеет заранее заданную характеристику напряжения сжатия или расширения. За счет предложенной конфигурации и расположения сегментов детали статора обеспечивается достижение технического результата, состоящего в достижении заранее заданных характеристик напряжения сжатия и тепловых расширений во время эксплуатации. 20 з.п. ф-лы, 7 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к детали статора турбомашины согласно ограничительной части п. 1 формулы изобретения.

УРОВЕНЬ ТЕХНИКИ

Из уровня техники известен корпус турбины двигателя внутреннего сгорания, образованный по существу из канала для горячего газа, по которому протекают горячие отработавшие газы. Для такой эксплуатации предусмотрена облицовка на поверхности внутренней стенки данного канала для горячего газа, изготовленная из жаропрочного материала, для исключения непосредственного контактирования остальной металлической поверхности корпуса с горячими отработавшими газами. Обычно эта теплозащитная облицовка состоит из нескольких сегментов, установленных в окружном направлении на внутренней поверхности корпуса турбины, так что они сами по себе образуют кольцо. Во избежание проблем с тепловым расширением при высокой температуре соответствующие сегменты дистанцированы друг от друга в окружном направлении.

Из патента ЕР 225308 В1 известен корпус турбины, состоящий из разделенного кольца с несколькими раздельными сегментами, установленными на внутренней стенке корпуса газовой турбины в окружном направлении на определенных интервалах таким образом, чтобы сегменты образовывали кольцо, находящееся в кинематической связи с рабочими лопатками. Каждый из сегментов имеет в направлении окружности две концевые поверхности, противолежащие концам соседних сегментов. При этом по меньшей мере одна из концевых поверхностей сегмента имеет переходную поверхность, выполненную цилиндрической или сферической. Согласно этой публикации, таким образом, раскрывается не известное из уровня техники дистанцирование отдельных сегментов друг от друга и образование различных переходов отдельных концевых поверхностей сегментов в окружном направлении с целью оказания воздействия на поток в зазоре напротив рабочих лопаток.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В данном разделе описания раскрывается устранение недостатков предшествующего уровня техники посредством настоящего изобретения. В основу изобретения, каким оно охарактеризовано в пунктах формулы изобретения, положена задача предложить деталь статора, при которой обеспечивается возможность исключить специальное дистанцирование отдельных сегментов в окружном направлении и относительно вершин рабочих лопаток, в частности, от формирования поверхности сегментов со стороны ротора. Задача изобретения состоит также в том, чтобы предложить такую конфигурацию и расположение сегментов, за счет которых простым образом обеспечивается решение проблем тепловых расширений и напряжений сжатия.

При этом деталь статора турбомашины выполняется таким образом, чтобы она по существу состояла из внешнего и внутреннего колец, причем чтобы внешнее кольцо служило оправой внутреннего кольца, состоящего из отдельных сегментов. Сегменты установлены относительно друг друга таким образом, чтобы они, будучи заключены во внешнее кольцо, образовывали со стороны ротора непрерывную кругообразную окружную поверхность. Эти сегменты внутреннего кольца имеют в радиальном направлении, то есть в состоянии, когда сегменты установлены в турбомашину, в разрезе, перпендикулярном оси вращения турбомашины, трапецеидальное или квазитрапецеидальное поперечное сечение, причем параллельные или квазипараллельные стороны трапеции образуют радиальную внутреннюю или радиальную внешнюю сторону кольца. В комбинации друг с другом сегменты при окружном и радиальном давлении, приближенно равномерном во время эксплуатации турбомашины в расчетной точке, образуют самонесущее внутреннее кольцо.

Ограничительная поверхность каждого сегмента имеет напротив внутренней окружной поверхности внешнего кольца по существу плоскую, вогнутую, выпуклую или сферическую поверхность, причем сам сегмент может состоять из одного единственного монолитного материала, или из нескольких материалов разных размеров, или составных композиционных материалов. Используемый в данном случае материал или композиционные материалы имеют равномерную или неравномерную структуру для создания такого сегмента.

Сегмент, образованный таким образом, в зависимости от диапазонов нагрузки турбомашины имеет заранее заданную характеристику сжатия и расширения. Эта характеристика расширения сегментов формируется по-разному в радиальном и/или аксиальном направлении на основе дифференцированной структуры во взаимосвязи с разными температурами, преобладающими в радиальном и аксиальном направлениях сегмента.

В одном из вариантов осуществления деталь статора турбомашины состоит по существу из по меньшей мере одного аксиального внешнего кольца и одного внутреннего кольца, причем внешнее кольцо служит оправой для внутреннего кольца, состоящего из сегментов, и причем сегменты установлены рядом друг с другом таким образом, что они в установленном состоянии образуют со стороны ротора относительно вращательного движения рабочих лопаток кругообразное внутреннее кольцо. При этом сегменты состоят из цельного материала, или по меньшей мере в радиальном направлении из материала с градуальной структурой, или по меньшей мере в радиальном направлении из нескольких тел со структурой из разных материалов. Сегменты, созданные таким образом, нагреваются во время эксплуатации турбомашины в зависимости от диапазонов нагрузки турбомашины, так что в направлении радиально изнутри наружу образуется температурный градиент, причем расположение слоев материала в сегментах выбрано таким образом, чтобы материалы, расположенные внутри, имели меньший коэффициент расширения, чем внешние, так чтобы в результате расширения сегментов в направлении окружности между сегментами внутреннего кольца результирующее напряжение сжатия имело заранее заданную характеристику напряжения сжатия.

В другом варианте осуществления сегменты стыкуются друг с другом в направлении окружности с образованием остроконечного зазора, причем дистанцирование в зазоре выдержано таким образом, чтобы из-за наличия температурного градиента во время эксплуатации между соседними сегментами возникало силовое замыкание, которое с этого момента обеспечивало бы заранее заданную характеристику напряжения сжатия между сегментами по всей радиальной протяженности или только на радиальных участках сегментов.

В еще одном варианте осуществления сегменты входят в окружном направлении в зацепление друг с другом с образованием зубчатого зацепления, причем зубчатое зацепление в радиальном направлении дистанцировано таким образом, чтобы из-за наличия температурного градиента во время эксплуатации между соседними сегментами возникало силовое замыкание, обеспечивающее заранее заданную характеристику напряжения сжатия между сегментами по всей радиальной протяженности или только на радиальных участках сегментов.

В другом варианте осуществления шихтовка материалов в сегментах выбрана таким образом, чтобы материалы, расположенные внутри, имели меньший коэффициент расширения, чем внешние, так чтобы в результате расширения сегментов в направлении окружности в сочетании с остроконечным зазором между стыкующимися друг с другом сегментами в окружном направлении или в сочетании с дистанцированным зубчатым зацеплением сегментов, входящих в зацепление друг с другом в радиальном направлении, между сегментами обеспечивалась заранее заданная характеристика напряжения сжатия.

Заранее заданной характеристикой напряжения сжатия может быть радиальное сжатие или практически постоянное сжатие. Это, например, сжатие, которое по меньшей мере на 80% поверхности, на которой сегменты стыкуются друг с другом, отклоняется от среднего значения не более чем на 20%.

Существенное преимущество изобретения усматривается в том, что сегмент, выполненный как элемент, по существу состоит из керамического материала, который в зависимости от производственного использования, в частности, во время переходных диапазонов нагрузки турбомашины вплоть до режима эксплуатации на полную мощность обнаруживает качественно и количественно различные характеристики в отношении величин сжатия и расширения.

Для достижения этой цели используется керамический сегмент, имеющий единообразную или градуальную структуру материала, обеспечивающую различные характеристики расширения и сжатия в зависимости от режима эксплуатации.

Кроме того, материалы соответствующей структуры материала, или частичной структуры сегмента, обладают химическими и физическими свойствами, необходимыми при производстве для обеспечения, например, необходимой прочности и нагрузочной способности элементов во время эксплуатации.

Сегмент может состоять также из различных внедренных друг в друга тел, состоящих из керамических материалов с различными химическими и физическими свойствами.

Внедренные тела для образования сегмента могут иметь также отличающиеся друг от друга структуры материала, оказывающие при определенных режимах эксплуатации определенный физический эффект.

К особенно важной характеристике такого сегмента относится характеристика расширения в различных рабочих состояниях турбомашины, находящихся в кинематической связи с рабочими лопатками турбомашины в отношении устанавливающейся величины зазора.

Таким образом, если керамический сегмент имеет характеристику расширения, зависящую от эксплуатации, и вариативность прочностных свойств, или характеристику надежности, в отношении термических нагрузок, то тем самым максимизируется безопасность в работе всей турбомашины.

Кроме того, характеристика расширения, зависящая от эксплуатации керамического элемента, если, например, могут минимизироваться утечки в вершинах рабочих лопаток в области рабочих лопаток статора, положительно сказывается на коэффициенте полезного действия турбомашины.

В принципе, элемент (сегмент), образованный из керамических материалов, предпочтительно подходит для функционирования в качестве тепловой защиты, в частности, тогда, когда турбомашина является газовой турбиной, поскольку в случае керамических материалов речь, как правило, идет о весьма жаропрочных материалах.

При таком направлении стыка керамический элемент может также состоять из керамики только частично, в то время как остальная часть может состоять из менее жаропрочных материалов. В зависимости от того, какую характеристику расширения или сжатия должен иметь такой сегмент, обеспечивается возможность расчета одной характеристики в допустимых пределах в пользу или в ущерб другой характеристике.

Если это позволяют производственные условия, характеристика расширения может создаваться за счет составляющих только тех материалов используемого элемента, которые благодаря своим химическим и физическим свойствам создают наилучшие условия.

Тело, представляющее собой элемент, то есть сегмент, может изготавливаться путем спекания из спрессованного керамического порошка, имеющего большую вариативность при выборе материала. Так, например, состав элемента может варьироваться таким образом, чтобы оказывалось воздействие на разные химические и физические свойства конечного материала, так, например, среди прочего, на пористость, твердость, теплопроводность или на другие механические, электрические, термические и/или магнитные свойства.

Кроме того, керамический материал и с макроскопической точки зрения может иметь прочную структуру или состоять из различных также макроскопически структурированных тел, сочетание которых обеспечивает прочное соединение.

Кроме того, элемент может содержать также целевые структурированные полости, которые могут выполнять разные задачи. С одной стороны, эти полости могут использоваться для внутреннего охлаждения керамического или квазикерамического элемента, причем это охлаждение может производиться также таким образом, чтобы оказывалось динамическое воздействие по меньшей мере на его характеристику расширения. С другой стороны, эти полости могут быть также выполнены таким образом, чтобы они сами определяли величину для согласующейся характеристики расширения. Для достижения новой конечной цели возможна также комбинация обеих этих структур.

Предпочтительно керамический или квазикерамический элемент имеет со стороны ротора слой, совместимый с износом, выполненный, как правило, напротив рабочих лопаток в качестве уплотнительного слоя и слоя износа. Предпочтительно хорошее уплотнение достигается тогда, когда этот слой износа обладает теми свойствами, которые совпадают со свойствами задевающего слоя. Это происходит тогда, когда слой износа в результате обусловленного расширением задевания вершиной рабочих лопаток допускает зарубки, или рытвины, которые по меньшей мере в нормальном режиме эксплуатации турбомашины приводят к максимальному уплотнению между вершиной лопатки и элементом.

Независимо от возможности предусмотрения таких слоев, совместимых с износом, с торцевой стороны элемента согласно изобретению, при обеспечении максимального уплотнения характеристика расширения элемента в зависимости от расширения ротора или рабочих лопаток поддерживается внутренним распределением материала, дополнительно поддерживающим описанное действие слоя, совместимого с износом.

Что касается формы конструкции керамического или квазикерамического элемента, то физическое расширение предпочтительно выполнено таким образом, что оно составляет узко ограниченный сектор от всего кольца. Предпочтительно внутреннее кольцо со стороны ротора образовано некоторым количеством элементов, идентичных по форме и размеру и имеющих в радиальном направлении толщину порядка 3-8 см. В окружном направлении эти элементы имеют, например, угол дуги порядка 10-15°, вследствие чего все кольцо состоит в этом случае из 24-36 отдельных сегментов.

В этом случае соответствующий керамический или квазикерамический элемент имеет в радиальном направлении (в установленном состоянии в разрезе перпендикулярно оси вращения) форму трапеции или квазитрапеции, что оказывает положительное воздействие на условия для самонесущей структуры в соединении с внешним кольцом. Независимо от того, какая геометрическая форма положена в основу сегмента, окружная поверхность со стороны ротора, образованная сегментами, образует непрерывную поверхность, согласованную с окружностью, для поворотных рабочих лопаток турбомашины.

В принципе, внутреннее кольцо, образованное элементами со стороны ротора, как уже изложено выше, полностью может состоять из керамического материала. Иногда составы до 70% и более весовых процентов или объемных долей могут состоять из керамического материала, а остаточная намагниченность может на 100% зависеть от заранее заданной характеристики расширения и сжатия других материалов, совместимость которых в отношении конечных свойств такого элемента должна быть согласована. Таким образом, если элемент не весь состоит из керамического материала, речь согласно настоящему описанию часто идет о квазикерамических элементах.

В принципе, описанная деталь статора в виде кольца функционально может проходить в аксиальном направлении турбомашины через все ступени рабочих лопаток. Возможно также предусмотреть внутреннее кольцо, состоящее из сегментов, в аксиальном направлении только в области действующих рабочих лопаток.

Кроме того, можно обеспечить, чтобы в случае разных ступеней материальный состав сегментов соответствующим образом согласовывался в зависимости от определенной характеристики расширения и прочности.

Как правило, керамические или квазикерамические элементы по радиальной протяженности заключаются во внешнее металлическое кольцо, обеспечивающее стабильность отдельных элементов в составной части. Эта стабильность крайне важна, чтобы отдельные элементы во время эксплуатации образовывали непрерывное твердое тело.

Напротив, внутренней окружной поверхности металлического кольца эти элементы могут иметь вогнутую или выпуклую ответную форму, способствующую тому, что позиционирование этих элементов относительно металлического кольца, в частности, во время монтажа дополнительно обеспечивает посадку с геометрическим замыканием.

Керамические или квазикерамические элементы могут также, как уже было отмечено выше, иметь промежуточные выемки, которые по мере необходимости могут обтекаться охлаждающей средой. Для этого, например, в области радиально расположенной граничной поверхности по бокам отдельных рядом расположенных элементов предусматриваются пазы, с одной стороны, сокращающие активную стыковую поверхность между двумя соседними элементами, а с другой стороны, способствующие созданию более плотной стыковой поверхности между элементами с геометрическим замыканием. Эти радиально расположенные пазы могут использоваться также в качестве каналов охлаждения, охлаждающее действие которых проявляется по меньшей мере в области элементов, граничащих друг с другом. Эта опциональная возможность также может служить целенаправленному воздействию на характеристику расширения элементов в определенных режимах эксплуатации турбомашины. Во всяком случае, отдельные элементы должны монтироваться с образованием кольца таким образом, чтобы в нем стыковые поверхности соседних элементов, в частности, во время эксплуатации турбомашины образовывали газонепроницаемое или почти газонепроницаемое соединение.

Как правило, посадка в детали статора между внешним кольцом и внутренним кольцом, образованном сегментами, при монтаже направлена по меньшей мере на геометрическое замыкание, во всяком случае, рассчитывается на использование начального минимизированного компонента силового замыкания, причем начальное силовое замыкание в процессе эксплуатации возрастает, и оно должно рассчитываться таким образом, чтобы не превышалось максимально допустимое напряжение сжатия между отдельными элементами.

Между тем при определенных видах конструктивного решения можно предусмотреть элементы таким образом, чтобы они во время эксплуатации могли изменяться с образованием вплоть до глухой или квазиглухой посадки, причем из соображений безопасности используется даже квазиглухая посадка. Что касается использования керамики для сегментов, то она может состоять из оксидов циркония, алюминия, магния, причем сегмент или его составляющие могут состоять из разных составляющих разных керамик.

Что касается характеристики сжатия и расширения элемента, то поверхность со стороны ротора на основе соотношения толщин, температурной зависимости коэффициентов теплового расширения и жесткости всех материалов имеет напряжение сжатия от более нуля МПа вплоть до 500 МПа для всех рабочих температур, благодаря чему элемент покрывает весь рабочий диапазон нагрузки турбомашины. Предпочтительно напряжение сжатия элементов между собой при первой установке ограничивается 50 МПа, что, с одной стороны, ведет к плотной геометрической посадке, а с другой стороны, к достаточно большому запасу напряжения сжатия для работы на полную мощность.

Материалы шихтованы таким образом, что они с радиальной внутренней стороны внутреннего кольца имеют наименьший коэффициент теплового расширения, который возрастает в направлении внешней стороны. Отношения коэффициентов расширения в направлении изнутри наружу выбраны таким образом, что произведение коэффициента расширения на повышение температуры при холодной установке и горячем режиме эксплуатации для всех радиальных положений остается постоянным или практически постоянным. Практически постоянными являются, например, отклонения от постоянной величины, приводящие к разнице между локальными напряжениями сжатия, составляющей не меньше чем 20% в окружном направлении относительно среднего напряжения сжатия при геометрической посадке. При этом краевые области или локальные дефекты при геометрической посадке, естественно, могут привести к большим отклонениям. В другом варианте осуществления, в частности, для колец, у которых отношение высоты к диаметру является большим (например, превышает 0,1, в частности 0,2), отношения коэффициентов расширения в направлении изнутри наружу выбираются таким образом, что произведение коэффициента расширения, объема и повышения температуры при холодной установке и горячем режиме эксплуатации для всех радиальных положений остается постоянным или соответственно практически постоянным.

Соседние сегменты могут иметь также зубчатую поверхность относительно друг друга, которая в установленном состоянии в радиальном направлении ведет к лабиринтному уплотнению. При такой конфигурации необходимо также предусмотреть, чтобы различные характеристики соседних сегментов относительно друг друга как в радиальном направлении, так и в окружном направлении во время пуска и во время эксплуатации учитывались путем соответствующего начального распределения величины зазора вдоль образованного таким образом лабиринтного уплотнения. Следовательно, величина зазора в радиальном направлении сегментов может быть убывающей, причем в этой связи величина зазора, то есть дистанцирование соседних сегментов, перекрывается по ширине, в частности, тогда, когда керамический или квазикерамический элемент в радиальном направлении состоит из разных слоев или элементов из материалов разного состава, это касается, например, пористости, размера частиц, химического состава и так далее.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Все элементы, не существенные для непосредственного понимания изобретения, опущены. Одинаковые элементы на разных чертежах обозначены одинаковыми ссылочными позициями. На чертежах показано:

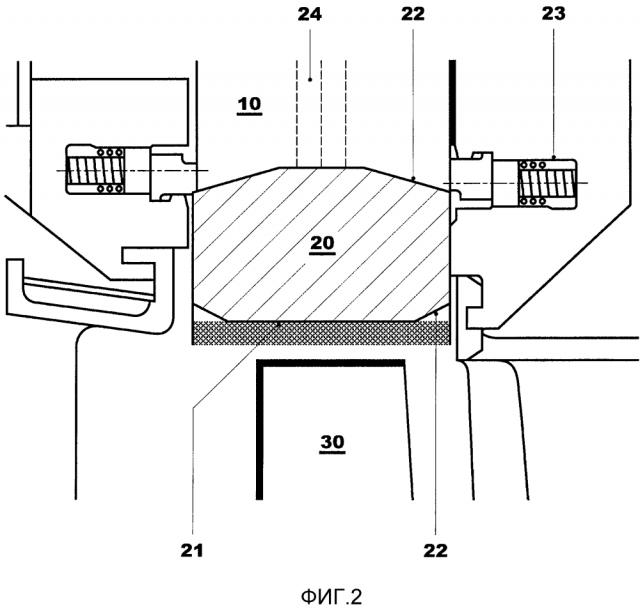

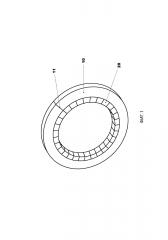

фиг. 1 - деталь статора из внутреннего кольца, соединенного с внешним кольцом и состоящего из сегментов,

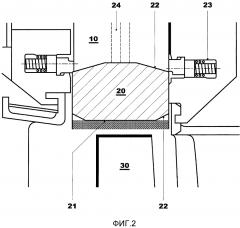

фиг. 2 - радиальный разрез детали статора,

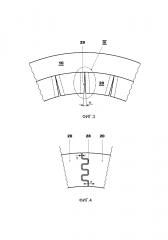

фиг. 3 - сегменты, дистанцированные относительно друг друга,

фиг. 4 - дистанцирование соседних сегментов с помощью лабиринтного уплотнения,

фиг. 5 - конфигурация для охлаждения сегментов,

фиг. 5а - другая конфигурация для охлаждения сегментов и

фиг. 6 - конфигурация выхода охлаждающего средства из сегмента.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

На фиг. 1 схематически изображено металлическое кольцо 10, которое в области отельных элементов 20, обозначаемых также сегментами, в виде кольца образует часть статора. При этом это внешнее кольцо 10 для лучшей установки кольцеобразно смонтированных элементов 20 может быть однократно или многократно разделено (11). Само по себе непрерывное внешнее кольцо 10 также не исключено. Однако это обуславливает то, что сегменты 20 благодаря мерам предосторожности при установке последнего элемента устанавливаются прочно. По существу внешнее кольцо состоит из металлического материала, в то время как сегменты 20 по меньшей мере частично состоят из керамического материала. В аксиальном направлении статора внешние кольца могут быть расположены таким образом, чтобы они находились только в кинематической связи с рядом рабочих лопаток.

Предпочтительно напряжение сжатия сегментов между собой при первой установке ограничивается максимально 50 МПа, что, с одной стороны, обеспечивает плотную геометрическую посадку, а с другой стороны, достаточно большой запас напряжения сжатия в сторону увеличения для работы на полную мощность.

Что касается характеристики сжатия и растяжения сегмента, то поверхность со стороны ротора на основе соотношения толщин, температурной зависимости коэффициентов теплового расширения и жесткости всех материалов имеет напряжение сжатия от более нуля МПа вплоть до 500 МПа для всех рабочих температур, благодаря чему элемент может перекрывать весь рабочий диапазон нагрузки турбомашины.

На фиг. 2 схематически изображен разрез детали статора в области сегмента 20. Изображенный на фиг. 2 элемент, образованный из керамического или квазикерамического материала, образует часть непрерывного внутреннего кольца, показанного на фиг. 1.

В данном случае сегмент изображен в соответствии с телом с единообразной структурой. Это единообразное тело может состоять из одного однообразного материала или из разных материалов, соединяемых, например, спеканием в одно монолитное тело. В этом случае тело, спеченное таким образом, может иметь градуально изменяющиеся желательные и предопределенные химические и физические свойства. Однако это само по себе не является обязательным, так как сегмент по меньшей мере в радиальном направлении может состоять из множества тел, которые между собой тоже могут состоять из разных материалов с разными структурами, при этом конечной целью является достижение во время эксплуатации заранее заданных значений характеристик напряжения сжатия и расширения внутреннего кольца. Сообразно этому такие вариации относятся также к сегменту в аксиальном направлении. Кроме того, не обязательно, чтобы весь сегмент целиком состоял из керамического материала: могут быть также предусмотрены конфигурации, в которых может оказаться полезной установка металлических составляющих именно с заранее заданными характеристиками напряжения сжатия и расширения. Геометрическая форма сегмента 20 по меньшей мере в радиальном направлении является формой многоугольника, которая в отношении углов отличается от чисто прямоугольной формы. Предпочтительно это следует предусмотреть, поскольку тем самым кромки 22 сегмента 20, являющиеся в смонтированном состоянии критическими с точки зрения напряжения сжатия, существенно разгружаются. В области радиального расширения сегментов между внешним кольцом с внешним диаметром и внутренним кольцом с внутренним диаметром предусмотрены уплотнительные элементы, препятствующие в целом радиальному перетеканию рабочей среды из основного проточного канала в статор.

Эти уплотнительные элементы являются составными частями элементов 23 позиционирования, воздействующих на сегмент 20, которые могут накапливать по меньшей мере аксиальные расширения между сегментами и внешним кольцом. В этом случае при наличии уплотнительного элемента как составной части этого динамического элемента позиционирования активное воздействие уплотнительного элемента во время эксплуатации максимизируется.

Эти уплотнительные элементы устанавливаются в области каждого сегмента по обе стороны от него и в окружном направлении. Поверхность сегмента со стороны ротора содержит истираемый слой 21, который при определенной рабочей конфигурации турбомашины в результате активного износа этого слоя посредством поворотной вершины рабочей лопатки 30 способствует минимизации зазора между сегментом и вершиной рабочей лопатки и тем самым минимизации утечек у вершины рабочей лопатки. Кроме того, по внешнему кольцу 10 проходит подводящий канал 24, по которому охлаждающее средство подается к сегментам 20.

На фиг. 3 и 4 изображен альтернативный вариант при соединении между собой соседних сегментов в том смысле, что в данном случае при монтаже не создается никакого непосредственного геометрического или силового замыкания, а сегменты в окружном направлении более или менее разъемно стыкуются друг с другом с образованием остроконечного зазора 29. Этот зазор 29 заострен в радиальном направлении, причем угол α составляет 5-30°. Основной идеей такого исполнения является тот факт, что расширения согласно температурной характеристике убывают в радиальном направлении, то есть дистанцирование с внутренней стороны должно превышать дистанцирование с внешней стороны. Образованный зазор, как на фиг. 3, может быть выполнен по всей радиальной протяженности сегмента. Однако возможно также, чтобы зазор имелся только на части радиальной протяженности. Предпочтительно зазор выполнен в области сегмента со стороны ротора. Зазор может выполняться прямолинейным или криволинейным. Дистанцирование выдерживается таким, чтобы во время эксплуатации между соседними сегментами устанавливалось силовое замыкание, обеспечивающее заданную характеристику напряжения сжатия по всей радиальной протяженности или же только на радиальных участках сегментов. В одном из вариантов осуществления напряжение сжатия является однородным или примерно однородным.

На фиг. 4, являющейся видом кругообразной поверхности внутреннего кольца, показано, как может выполняться зубчатое зацепление обоих соседних сегментов 20, для чего создается лабиринтная форма, препятствующая протеканию между сегментами горячих рабочих газов. Дистанцирование выдерживается таким образом, чтобы во время эксплуатации между соседними сегментами возникало силовое замыкание, являющееся по всей радиальной протяженности или же только на отдельных участках сегментов примерно однородным, для чего как раз предусматривается разная начальная величина зазора, как это показано посредством стрелок X и Y. При осуществлении лабиринта силовое замыкание не обязательно должно быть повсеместным, поскольку геометрическое замыкание лабиринтного уплотнения обеспечивает уплотнение само по себе. В холодном состоянии деталей, то есть, например, при установке в газовую турбину, обычно лишь локально обеспечивается геометрическое замыкание. Когда детали во время эксплуатации нагреваются и в результате расширяются, они запрессовываются друг в друга в окружном направлении. В результате геометрическое замыкание улучшается, и происходит силовое замыкание.

Если сегмент 20 в радиальном направлении состоит из разнообразных материалов с разными коэффициентами расширения, то для того, чтобы во время эксплуатации в направлении вдоль соседних сегментов достигалось желательное силовое замыкание, это должно соответствующим образом учитываться при расчете величины 28 зазора. Таким образом, на эту характеристику расширения сегментов в радиальном направлении также на основании дифференцированной структуры оказывается значительное воздействие, это происходит в соответствии с разными температурами, преобладающими в радиальном направлении сегмента. Для такого монтажа также справедливо, что напряжение сжатия во время эксплуатации не должно превышать 500 МПа.

На фиг. 5а и 6 изображена возможная конфигурация охлаждения сегментов с помощью подводящего канала 24 охлаждающего средства. В этом случае сегмент 20 содержит в окружном направлении связанную со всеми сегментами 20 внутреннюю камеру 25, находящуюся в функциональной связи с подводящим каналом 24, от которой ответвляются изогнутые проточные каналы 26, полностью обеспечивающие интегральное охлаждение сегмента. Затем охлаждающее средство через продолжение 27, предусмотренное для каждого проточного канала, выводится наружу. На фиг. 5а показано, что камера 25а предназначается только для одного сегмента 20, так что должно предусматриваться соответствующее количество подводящих каналов 24.

На фиг. 5 и 6 не показано более детально, даже в области радиально проходящей граничной поверхности по бокам отдельных рядом расположенных сегментов 20 предусматриваются пазы, которые, с одной стороны, хотя уменьшают активную стыковую поверхность двух соседних элементов, однако, с другой стороны, способствуют созданию между элементами определенной более плотной стыковой поверхности с геометрическим замыканием. Эти на фигурах более подробно не показанные радиальные пазы могут использоваться также в качестве каналов охлаждения, охлаждающее действие которых проявляется по меньшей мере в области сегментов, граничащих друг с другом. Эта опциональная возможность также служит целенаправленному воздействию на характеристику расширения сегментов между собой в некоторых рабочих состояниях турбомашины.

Во всяком случае, отдельные сегменты должны монтироваться с образованием кольца таким образом, чтобы стыковые поверхности соседних элементов, в частности, во время эксплуатации турбомашины образовывали газонепроницаемое соединение и чтобы, кроме того, последнее обеспечивало напряжение сжатия, не превышающее 500 МПа.

1. Деталь статора турбомашины, состоящая из по меньшей мере одного аксиального внешнего кольца и одного внутреннего кольца, причем внешнее кольцо служит оправой для внутреннего кольца, состоящего из сегментов, причем сегменты установлены по отношению друг к другу таким образом, что они в установленном состоянии образуют кругообразное внутреннее кольцо со стороны ротора относительно вращательного движения рабочих лопаток,

отличающаяся тем, что

сегменты при окружном и радиальном давлении, являющемся приближенно равномерным во время эксплуатации турбомашины в расчетной точке, образуют самонесущее внутреннее кольцо, причем сегменты состоят из одного из следующих материалов, выбранных из:

монолитного материала,

материала, состоящего по меньшей мере в радиальном направлении из различных материалов, соединяемых в одно монолитное тело,

по меньшей мере в радиальном направлении из нескольких тел со структурой из разных материалов,

причем сегменты, созданные таким образом, нагреваются во время эксплуатации турбомашины в зависимости от диапазонов нагрузки турбомашины, так что в направлении радиально изнутри наружу образуется температурный градиент,

причем расположение слоев материалов в сегментах выбрано таким образом, чтобы материалы, расположенные внутри, имели меньший коэффициент расширения, чем внешние, так что в результате расширения сегментов в окружном направлении между сегментами внутреннего кольца результирующее напряжение сжатия имеет заранее заданную характеристику напряжения сжатия,

причем сегменты выполнены одним из следующих образов, выбранных из:

сегменты стыкуются друг с другом в окружном направлении с образованием клиновидного зазора, причем дистанцирование в зазоре выдержано таким образом, что из-за наличия температурного градиента во время эксплуатации между соседними сегментами возникает силовое замыкание, обеспечивающее заранее заданную характеристику напряжения сжатия между сегментами по всей радиальной протяженности или же только на радиальных участках сегментов,

сегменты в окружном направлении входят в зацепление друг с другом с возможностью образования зубчатого зацепления, причем отдельные сегменты перед образованием зубчатого зацепления дистанцированы в радиальном направлении таким образом, что в результате наличия температурного градиента во время эксплуатации между соседними сегментами возникает силовое замыкание, обеспечивающее заранее заданную характеристику напряжения сжатия между сегментами по всей радиальной протяженности или же только на радиальных участках сегментов,

расположение слоев материалов в сегментах выбрано таким образом, что материалы, расположенные внутри, имеют меньший коэффициент расширения, чем внешние, так что в результате расширения сегментов в окружном направлении в сочетании с клиновидным зазором между стыкующимися друг с другом сегментами в окружном направлении или в сочетании с отдельными сегментами, дистанцированными в радиальном направлении перед образованием зубчатого зацепления и входящими во время эксплуатации в зацепление друг с другом, между сегментами обеспечивается заранее заданная характеристика напряжения сжатия.

2. Деталь статора по п. 1, отличающаяся тем, что заранее заданная характеристика напряжения сжатия является равномерной или практически постоянной, причем заранее заданная характеристика напряжения сжатия по меньшей мере на 80% поверхности, на которой сегменты стыкуются друг с другом, отклоняется от среднего значения напряжения сжатия не более чем на 20%.

3. Деталь статора по п. 1 или 2, отличающаяся тем, что сегмент полностью или частично состоит из керамического материала.

4. Деталь статора по п. 3, отличающаяся тем, что сегмент состоит по меньшей мере на 70 весовых или объемных % из керамики.

5. Деталь статора по п. 4, отличающаяся тем, что керамический материал, по существу, состоит из оксидов циркония, и/или оксидов алюминия, и/или оксидов магния.

6. Деталь статора по п. 5, отличающаяся тем, что керамический материал для сегмента состоит на 50-100 весовых или объемных % из оксидо