Способ лазерной маркировки поверхности изделия из алюминия или его сплава с оксидным внешним слоем

Иллюстрации

Показать всеИзобретение относится к способу лазерной маркировки изделия из алюминия или его сплава с оксидным внешним слоем и может быть использовано, преимущественно, при изготовлении конструкционных, оптических и электронных элементов, электрических утюгов, бритв, кнопок, в том числе дверных, и т.п. Осуществляют формирование визуально наблюдаемой человеческим зрением маркировки, отличной от смежных с маркировкой областей поверхности изделия, за счет изменения структуры по сравнению с материалом в смежных с маркировкой областях путем воздействия лазерным излучением и последующего охлаждения. Воздействуют лазерным излучением с длиной волны, которую выбирают из условия обеспечения поглощения излучения оксидом алюминия без повреждения поверхности алюминия или его сплава. Осуществляют упрочнение оксидного внешнего слоя с обеспечением закрытия пор в модифицированной и немодифицированной областях оксидного внешнего слоя. Формируют структуру оксидного слоя, отличную от материала в смежных с маркировкой областях в процессе охлаждения расплава и конденсации испаренного материала оксидного внешнего слоя. Технический результат состоит в упрочнении оксидного покрытия изделий из алюминия или его сплава при сохранении первоначальной формы поверхности алюминия или его сплава . 10 з.п. ф-лы, 2 ил., 2 пр., 1 табл.

Реферат

Предлагаемое изобретение относится к точному приборостроению, микроэлектронике, авиации, машиностроению, строительству, декоративно-прикладному искусству, рекламе, а именно: к области химико-термической обработки поверхности металлов и их сплавов, в частности к способам лазерной обработки поверхности алюминия или его сплавов, более конкретно: к способам изменения цвета поверхности алюминия или его сплавов, а также нанесения на нее рисунков или надписей, посредством ее модификации под воздействием лазерного излучения, и может быть использовано, преимущественно, при изготовлении, конструкционных, в том числе, оптических и электронных элементов, электрических утюгов, бритв, кнопок, в том числе дверных, и т.п., например, при нанесении на их поверхность маркировки в виде информационных или декоративных рисунков и надписей.

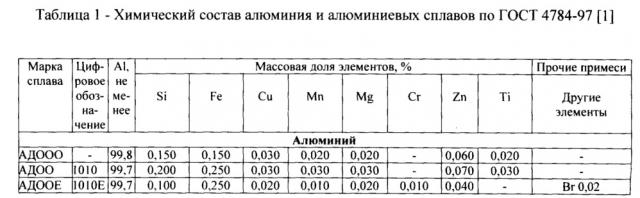

Оксид алюминия (Al2O3), покрывающий поверхность алюминия или его сплавов с целью защиты металла от коррозии (табл. 1), полученный естественным путем посредством окисления на воздухе или искусственно, например посредством анодирования, характеризуются высокой степенью твердости, прочности, адгезии к алюминию или его сплаву и хорошим тепловым сопротивлением.

Наличие оксида алюминия на поверхности алюминия или его сплавов значительно улучшает условия использования изделий из этих материалов, например, в качестве защитных, антикоррозионных слоев на поверхностях изделий, которые входят в интенсивный контакт с другими поверхностями, такими как оптические и электронные элементы, разнообразные профилированные конструкционные элементы, электрические утюги, бритвы, кнопки, в том числе дверные, и т.п. При этом во многих случаях необходима маркировка поверхности таких объектов посредством нанесения на их поверхность информационных или декоративных рисунков и надписей, например алфавитно-цифровых знаков, эмблем, инструкций по эксплуатации, декоративных линий, рисунков или других структур.

С другой стороны, в настоящее время большое внимание уделяется разработке пассивирующих покрытий на основе оксида алюминия с целью более широкого применения алюминия и его сплавов в авиации, машиностроении, автомобилестроении, спецтехнике, в микроэлектронике и других областях техники [2]. Однако вследствие того, что алюминий обладает значительным электроотрицательным потенциалом, при эксплуатации алюминиевых сплавов в воздушной среде и других агрессивных средах он активно окисляется. Хотя оксидная пленка в определенной степени пассивирует сплав алюминия, но не предохраняет его от дальнейшей коррозии вследствие высокой пористости. Присутствие меди в алюминии и его сплавах (табл. 1) резко снижает их коррозионную стойкость. Медь стремится выйти из сплава с алюминием и кристаллизуется («выпадает») по границам зерен кристаллов, что делает эти сплавы очень подверженными точечной коррозии, межзеренной коррозии и коррозии под напряжением. Эти обогащенные медью зоны оказываются более электроположительными, чем окружающая алюминиевая матрица, и поэтому особенно уязвимы для коррозии, идущей по электрохимическому механизму.

Упрочнение поверхностного слоя сплавов алюминия, например дюралюминия, осуществляют посредством естественного или искусственного «старения».

Защиту алюминия и его сплавов от коррозии, как правило, осуществляют анодным оксидированием (анодированием) - процесс создания оксидного покрытия на их поверхности путем анодной поляризации алюминия и его сплавов в проводящей среде. Существуют различные его виды, в том числе электрохимическое анодирование - процесс получения оксидного покрытия на поверхности различных металлов (Al, Mg, Ti, Ta, Zr, Hf и др.) и сплавов (алюминиевых, магниевых, титановых) в среде водного или неводного электролита. При анодировании изделие из алюминиевого сплава и свинцовый катод погружают в охлаждаемую ванну с кислотным электролитом (водным раствором серной кислоты с плотностью 1200-1300 г/л (≈20%), определяемой ареометром) и соединяют с положительным полюсом источника тока. Процесс протекает при плотностях тока 10-50 мА/см2 (требуемое напряжение источника до 50-100 B). Температура электролита, как правило, при анодировании изделий из алюминиевых сплавов поддерживается в диапазоне -20 до +20°C.

Температура электролита влияет на цвет и качество получаемого оксидного покрытия: при повышенных температурах оно бесцветное, тонкое и рыхлое, что позволяет окрашивать его, например в целях маркировки, практически любыми красителями. Пониженные температуры позволяют получать толстое плотное оксидное покрытие с окраской, как правило золотистых оттенков. Полученное в результате анодное оксидное покрытие может выполнять функции защитных и декоративных покрытий, а также диэлектрика в оксидных (электролитических) конденсаторах.

Так как при получении описанным способом оксидное покрытие получается пористым, после анодирования часто применяют дополнительные методы обработки поверхности изделий из алюминиевых сплавов с целью закупорить поры. Обычно такие изделия длительно обрабатывают паром или кипятят в воде. Кроме этого недостатка, агрессивность используемого при анодировании раствора серной кислоты предполагает соблюдение определенных мер безопасности. А присутствие меди в сплавах алюминия очень вредно для процесса анодирования: частицы меди растворяются в анодном кислотном электролите, оставляя отверстия в оксидном слое, при этом растворенная медь мигрирует под действием электрического поля к границе между алюминием и его оксидом, что оказывает отрицательное влияние на качество анодного покрытия.

В этой связи, значительный интерес представляет упрочнение оксидного покрытия изделий из алюминия и его сплавов посредством модификации оксидного покрытия воздействием лазерного излучения, а также получение маркировок, не худших по физико-химическим свойствам (твердости, прочности, адгезии к алюминию или его сплаву и тепловому сопротивлению), чем у оксида алюминия, чтобы маркировка не могла быть повреждена на ранней стадии использования изделий из алюминия или его сплавов при их нахождении под рабочей нагрузкой при достаточно жестких возможных тепловых нагрузках в условиях агрессивной рабочей среды, в которой может эксплуатироваться изделие из алюминия или его сплавов и где обычные методы нанесения маркировок, таких как живопись, печать шелкового трафарета, наклейка этикеток и т.п., не всегда могут быть использованы.

Известен способ лазерной маркировки анодированного алюминиевого слоя, включающий введение в поры слоя черного пигмента, удаление окрашенного анодированного слоя посредством воздействия на него лазерным излучением по заданной конфигурации маркировки и получение маркировки, контрастирующей на белом фоне с остающимся анодированным слоем черного цвета [3].

Недостатком известного способа является то, что анодированный алюминиевый слой в области маркировки отсутствует и алюминий является незащищенным от коррозии и повреждений как более мягкий и менее прочный, чем оксид алюминия, материал. Это может привести, например, к коррозии в области маркировки. Об упрочнении анодированного алюминиевого слоя речь вообще не идет.

Известен способ лазерной маркировки анодированного алюминиевого слоя, включающий повторное анодирование изделия из алюминия после нанесения маркировки в соответствии с техническим решением [3] для обеспечения защиты алюминиевого слоя в области маркировки [4].

Недостатком известного способа является то, что он усложняется технологически и несет дополнительные энергетические и материальные затраты вследствие необходимости нанесения дополнительного анодирования алюминиевого слой в области маркировки. При этом первоначальный и дополнительный анодированные слои остаются пористыми, что снижает их прочность, в том числе и коррозионную.

Известен способ лазерной маркировки изделия из анодированного алюминия, включающий нанесение на анодированный слой дополнительного не стойкого к лазерному излучению слоя и маркировку анодированного слоя воздействием лазерного излучения через дополнительный слой [5].

Недостатком известного способа является то, что он усложняется технологически и несет дополнительные энергетические и материальные затраты вследствие необходимости нанесения дополнительного не стойкого к лазерному излучению слоя. При этом анодированный слой остается пористыми, что снижает его прочность, в том числе и коррозионную.

Известен способ лазерной маркировки изделия из анодированного алюминия или его сплава, включающий частичное удаление воздействием лазерного излучения анодированного слоя вдоль, по крайней мере, одной линии, формирование на оставшейся, обработанной лазерным излучением, поверхности анодированного слоя защитного конверсионного антикоррозионного слоя, включающего оксид алюминия, алюминий или алюминиевый сплав с азотом, при этом конверсионный антикоррозионный слой примыкает к маркировке, уменьшающей толщину анодированного слоя на 25-70 мкм [6].

Недостатком известного способа является то, что он усложняется технологически и несет дополнительные энергетические и материальные затраты вследствие необходимости нанесения дополнительного конверсионного антикоррозионного слоя. Кроме этого, такой слой не будет иметь столь же больших значений твердости, износостойкости, сопротивлению к нагреву и повреждениям, как анодированный слой, а маркировка, уменьшающая толщину анодированного слоя, ухудшает качество поверхности и ее скользящие свойства.

Наиболее близким техническим решением (прототипом) является способ лазерной маркировки изделия из алюминия или его сплава, включающий формирование оксидного внешнего слоя на поверхности основания из алюминия или его сплава, формирующего поверхность основания, воздействие на оксидный внешний слой лазерным излучением, преимущественно импульсным с продолжительностью импульса <30 нс, с длиной волны, преимущественно в диапазоне от 700 до 1400 нм, проникающим через оксидный внешний слой до примыкающей к внешнему слою поверхности алюминия или его сплава, и формирование визуально наблюдаемой человеческим зрением через полностью или существенно неизменный внешний слой визуально отличной от смежных с маркировкой областях поверхности основания вследствие повышения примыкающего к внешнему слою в местах воздействия на него лазерным излучением шероховатости поверхности основания, появления на ней большего количества впадин (кратеров) и изменения кристаллической структуры по сравнению с материалом в смежных с маркировкой областях и последующее охлаждение поверхности основания [7].

Недостатком известного способа является то, что в нем воздействие лазерным излучением происходит на поверхности алюминия или его сплава, при этом оксид алюминия на их поверхности остается полностью или существенно неизменным, что приводит к нарушению первоначальной формы поверхности основания из алюминия или его сплава, не позволяет осуществлять упрочнение оксидного покрытия изделий из алюминия или его сплава.

Новым достигаемым техническим результатом заявляемого изобретения является упрочнение оксидного покрытия изделий из алюминия или его сплава при возможности обеспечения сохранения первоначальной формы поверхности алюминия или его сплава.

Новый технический результат достигается тем, что в способе лазерной маркировки изделия из алюминия или его сплава с оксидным внешним слоем, включающем формирование визуально наблюдаемой человеческим зрением маркировки, отличной от смежных с маркировкой областей поверхности изделия, за счет изменения структуры по сравнению с материалом в смежных с маркировкой областях путем воздействия лазерным излучением и последующего охлаждения, в отличие от прототипа осуществляют воздействие на оксидный внешний слой лазерным излучением с длиной волны, которую выбирают из условия обеспечения поглощения излучения оксидом алюминия без повреждения поверхности алюминия или его сплава, упрочнение оксидного внешнего слоя с обеспечением закрытия пор в модифицированной и немодифицированной областях оксидного внешнего слоя, и формирование структуры оксидного слоя, отличной от материала в смежных с маркировкой областях в процессе охлаждения расплава и конденсации испаренного материала оксидного внешнего слоя.

Воздействие на оксидный внешний слой могут осуществлять перемещением относительно поверхности оксидного внешнего слоя лазерного излучения по заданной программе.

Перемещение относительно поверхности оксидного внешнего слоя лазерным излучением могут осуществлять построчным сканированием упомянутой поверхности.

Воздействие на оксидный внешний слой могут осуществлять непрерывным лазерным излучением.

Воздействие на оксидный внешний слой могут осуществлять импульсным лазерным излучением.

Воздействие на оксидный внешний слой импульсным лазерным излучением могут осуществлять с длительностью импульса 10-9-10-3 с.

Воздействие на оксидный внешний слой лазерным излучением могут осуществлять со скоростью перемещения сфокусированного луча излучения 1-2500 мм/с в зависимости от мощности используемого лазера.

Воздействие на оксидный внешний слой могут осуществлять при удельной плотности энергии лазерного излучения 1-10 Дж/см2.

Охлаждение расплава и конденсацию испаренного материала оксидного внешнего слоя могут осуществлять в кислородосодержащей или нейтральной газовой среде.

В качестве газовой среды могут использовать воздух.

Воздействие на оксидный внешний слой лазерным излучением могут осуществлять на длине волны 9-11 мкм.

Заявляемый способ лазерной маркировки изделия из алюминия или его сплава реализуется следующим образом.

Как известно, степень нагрева материала определяется величиной удельной плотности энергии падающего лазерного излучения и термодинамическими свойствами материала. Физическая сущность заявляемого способа лазерной маркировки изделия из алюминия или его сплава заключается в воздействии лазерным излучением на оксидный внешний слой на поверхности алюминия или его сплава и нагрева его до определенной температуры, обусловливающей модификацию оксидного внешнего слоя в области воздействия лазерным излучением и изменение вследствие этого его естественного цвета в бело-матовый (фиг. 1а, 1б) или иной цвет. Как видно из табл. 1, практически все марки алюминия и его сплавов дополнительно к собственно алюминию содержат химические элементы Si, Fe, Cu, Mn, Mg, Zn. Ряд марок алюминия и его сплавов дополнительно к перечисленным химическим элементам могут содержать Ni, Vn, Zr, Cr, Ti. Оксиды этих элементов, входящих в состав соответствующих марок алюминия и его сплавов, также могут влиять на цвет модифицированного оксидного внешнего слоя.

При этом лазерное излучение имеет длину волны в диапазоне 9-11 мкм, или ином диапазоне, который поглощается оксидом алюминия, из которого состоит оксидный внешний слой, но практически не повреждает поверхность алюминия или его сплава, на которых сформирован оксидный внешний слой.

Значения удельной плотности энергии лазерного излучения, при которых возможен нагрев оксидного внешнего слоя до необходимой температуры, его модификация и приобретение им соответствующего цвета, могут быть созданы как импульсным, так и непрерывным лазерным излучением. Величина удельной плотности энергии зависит от энергии сфокусированного луча лазерного излучения, продолжительности воздействия лазерным излучением на оксидный внешний слой и размера области воздействия. Как правило, лазерные установки позволяют варьировать энергию сфокусированного луча лазерного излучения за счет изменения энергии накачки лазера и/(или) частоты следования моноимпульсов, а также продолжительности воздействия на оксидный внешний слой за счет изменения скорости сканирования.

На процесс нагрева оксидного внешнего слоя значительное влияние оказывают также коэффициент поглощения в нем лазерного излучения, качество механической обработки поверхности и др.

Оксидный внешний слой из оксида алюминия на поверхности основания изделия из алюминия или его сплава заданной марки может быть сформирован одним из известных способов, например анодным оксидированием или посредством искусственного «старения», например в климатической камере. Если на поверхности основания изделия из алюминия или его сплава заданной марки уже имеется оксидный внешний слой из оксида алюминия, сформированный на поверхности основания данного изделия, например, в процессе естественного «старения» на воздухе при хранении данного изделия на складе, то дополнительное формирование оксидного внешнего слоя из оксида алюминия на поверхности основания данного изделия не требуется.

Затем воздействуют на оксидный внешний слой лазерным излучением с удельной плотностью энергии, при которой он модифицируется в процессе охлаждения с появлением определенного, например бело-матового, цвета. При этом формирование визуально наблюдаемой человеческим зрением маркировки обеспечивают ее визуальным отличием от смежных с маркировкой областей поверхности основания.

Изменение величины удельной плотности энергии осуществляют, например, вариацией энергии выходного лазерного излучения и скорости перемещения сфокусированного луча лазерного излучения относительно поверхности оксидного внешнего слоя. Возможна также, например, установка фильтров для лазерного излучения. Причем величина удельной плотности энергии лазерного излучения пропорциональна величине выходной мощности лазера и обратно пропорциональна скорости перемещения.

При этом для модификации оксидного внешнего слоя при помощи лазерного излучателя формируют сфокусированный луч импульсного излучения, преимущественно с длительностью импульса 10-9-10-3 с, или сфокусированный луч непрерывного излучения, который посредством объектива направляется на оксидный внешний слой. Для получения наилучшего результата модификации оксидного внешнего слоя предпочтительно использовать СО2-лазер. Перемещение сфокусированного луча лазерного излучения ведут со скоростью 1-6000 мм/с, преимущественно со скоростью 1-2500 мм/с. Скорость перемещения сфокусированного луча лазерного может быть и выше в зависимости от мощности и частоты повторения используемого импульсного лазерного источника. Сфокусированный луч лазерного излучения в зависимости от мощности используемого лазера создает на поверхности оксидного покрытия удельную плотность энергии, преимущественно 1-10 Дж/см2.

Воздействие лазерного излучения на оксидный внешний слой и его модификацию можно производить как по всей площади, так и в соответствии с топологией наносимого рисунка, для чего осуществляется перемещение сфокусированного луча лазерного излучения относительно поверхности оксидного внешнего слоя по заданной программе. Например, при необходимости можно осуществлять построчное сканирование сфокусированным лучом лазерного излучения поверхности оксидного внешнего слоя.

Упрочнение оксидного внешнего слоя осуществляют в процессе его лазерной модификации посредством закрытия пор в модифицированной и немодифицированной областях оксидного внешнего слоя, а в процессе охлаждения расплава и конденсации испаренного материала оксидного внешнего слоя происходит упрочнение оксидного внешнего слоя посредством изменения его структуры по сравнению с материалом в смежных с маркировкой областях вследствие образования в оксидном внешнем слое более устойчивых структур и фаз оксида алюминия.

Охлаждение расплава и конденсации испаренного материала оксидного внешнего слоя после воздействия на него лазерного излучения при необходимости могут осуществлять в кислородосодержащей среде, например на воздухе, или в среде нейтрального газа, например, азота, гелия и др.

Пример 1. Измерения на профилометре Zygo NewView 5000 показали, что исходная поверхность образца из промышленного листа дюралюминия марки Д16 имела оксидный слой толщиной ~7 мкм. Аппроксимируя данные работы [8], в которой приведены значения коэффициента поглощения в видимой и ИК областях спектра (до 7 мкм), было оценено, что величина коэффициента поглощения Al2O3 на длине волны 10,6 мкм - β~(2-3)×104 см-1. Исходя из этого, в соответствии с законом Бугера, в слое оксида алюминия толщиной ~0,5 мкм излучение ослабляется в е раз. Используя табличные данные по теплофизическим свойствам Al2O3 [9, 10] (удельная теплоемкость при T=1300 K - 1,3 Дж/г × K; Тпл=2015 K; удельная теплота плавления - 109 Дж/г; температура кипения ~ 3500 K, теплота испарения 6,61 ккал/моль) и пренебрегая теплопроводностью и потерями тепла на переизлучение, с одной стороны, и, с другой - не учитывая вклад в тепловой баланс со стороны плазмы оптического пробоя воздуха, в которой выделяется большая часть энергии «хвостовой» части лазерного импульса, было оценено, что для нагрева тонкого поверхностного слоя Al2O3 до температуры испарения достаточно выделения в этом слое ~1 Дж/см2, что соответствует плотности энергии пиковой части лазерного импульса, дошедшей до поверхности образца. Это коррелирует с результатами, полученными с помощью сканирующей электронной микроскопии.

Воздействию импульсного лазерного излучения (длина волны 10,6 мкм, длительность моноимпульсов - 5 мкс) удельной плотностью энергии 1-5 Дж/см2 подвергали пластину из промышленного листа дюралюминия марки Д16 (табл. 1) толщиной 1 мм, диаметром 200 мм и шероховатостью поверхности 20 мкм, при этом поверхность данной пластины предварительно была пассивирована слоем оксида алюминия.

Изменение величины удельной плотности энергии лазерного излучения может достигаться также за счет вариации скорости перемещения сфокусированного луча излучения в диапазоне 5-55 мм/с и выше, в зависимости от мощности и частоты повторения используемого частотно-импульсного лазерного источника.

Как результат воздействия лазерного излучения на поверхность данной пластины она была модифицирована и зона модификации данной пластины изменила цвет (фиг. 1а, где 1 - зона, не подвергавшаяся воздействию лазерного излучения, модифицированная зона 2 имеет бело-матовый цвет (3 - непрозрачная граница зоны облучения), и фиг. 1б, где 1 - зона, не подвергавшаяся воздействию лазерного излучения, 2 и 3 - модифицированные зоны данной пластины, имеющие различные цвета в соответствии с табл. 2 (1-2 и 2-3 - границы между зонами 1, 2, 3). Визуально окрашенные в бело-матовый цвет модифицированные зоны данной пластины были частично прозрачными и были видны проступающие сквозь окрашенные участки царапины, образованные предварительной механической обработкой пластины.

Для оценки характера лазерного воздействия и свойств материала в облученной области были проведены комплексные микроструктурные исследования методами оптической профилометрии; оптической, электронной и атомно-силовой микроскопии; химического состава - методом рентгеноспектрального анализа и фазового состава - рентгеноструктурным методом.

Рельеф поверхности исследовали с помощью оптического профилометра Zygo NewView 5000. Исследование микроструктуры проводили в ЦКП НИТУ МИСиС на оптическом микроскопе AXIO imager. Dim, растровом электронном микроскопе JSM-6480LV (JEOL, Япония) и сканирующем электронном микроскопе SNE4500M.

В облученной лазерным излучением зоне вся поверхность покрыта слоем оксида алюминия, имеющим бело-матовый цвет. Наблюдались отчетливые следы неравновесного испарения оксида алюминия, поверхность слоя которого испещрена мелкими кратерами с размером ~0,1-5 мкм. После воздействия лазерным излучением механические дефекты поверхности дюралюминия марки Д16, хорошо видные до такого воздействия сквозь слой оксида алюминия, различались фрагментарно. Также хорошо видно, что возникшие дефекты, имеющие очаговый характер, локализуются, преимущественно, над царапинами, возникшими при механической обработке. Некоторые из них имели отличающуюся от фоновой отчетливую окраску: наблюдались очаги белого, черного, красного цветов. В отдельных местах отчетливо наблюдались следы «выкалывания» («выпадения») отдельных зерен покрытия размером до 20 мкм.

Механизм упрочения поверхности пластины из дюралюминия марки Д16 в примере 1 следующий.

Первоначальное исследование образцов выявило отчетливо наблюдаемые два цуга линий интерференции света, отраженного от поверхностей оксида и дюралюминия марки Д16, что позволило измерить толщину слоя оксида на исходной поверхности дюралюминия марки Д16, составившую ~7 мкм.

На исходной поверхности ортогонально царапинам механической обработки фиксировали шероховатость поверхности порядка 2-3 мкм. В направлении этих полос поверхность выглядела сравнительно ровной, без заметных местных искажений. В зоне лазерного воздействия картина поверхности кардинально менялась. Она стала шероховатой, испещренной многочисленными кратерами глубиной несколько мкм.

Фазовый состав поверхностей исходного образца дюралюминия марки Д16 и модифицированного после лазерного воздействия покрытия изучали методом рентгеновской дифрактометрии на дифрактометре фирмы Bruker D8 ADVANCE при симметричной съемке θ-2θ с использованием монохроматизированного излучения, при комнатной температуре.

Было установлено, что на исходной поверхности пластины из дюралюминия марки Д16 при глубине исследуемого рентгенодифракционным анализом слоя ~2-3 мкм основные отражения - от фазы алюминия. Присутствуют также слабые отражения от пассивированной пленки оксидов на поверхности данной пластины.

В области лазерного воздействия поверхностный слой представляет собой поликристаллический конгломерат, состоящий из многочисленных неравновесных фаз оксидов алюминия (моноклинный, гексагональный, ромбоэдрический оксид алюминия) и соединений алюминия с марганцем (Al6Mn, Al19Mn4) и с магнием (Al3Mg2, Al12Mg17, AlMg).

Поверхностный слой как бы «вспенился» и закрыл поры, первоначально присутствовавшие в поверхностном оксидном слое пластины из дюралюминия марки Д16, а данные оптической профилометрии показали, что поверхностный слой оксидов данной пластины, первоначально имевший толщину ~7 мкм, несколько уменьшился и модифицировался: исчезла пористость поверхностного слоя и, как следствие, возможность коррозии данной пластины через поры на ее модифицированном участке была исключена. При этом царапины на поверхности данной пластины не исчезли, хотя многие вновь возникшие дефекты образовались в поверхностном слое оксида алюминия над этими царапинами. То есть на поверхности собственно дюралюминия марки Д16 практически не наблюдались следы разрушающего воздействия лазерного излучения.

В то же время, вследствие газодинамических процессов в плазменном факеле, значительная доля испаренного оксида алюминия из модифицированной части поверхности данной пластины конденсируется в периферийной от облучаемой области, поэтому после лазерного воздействия периферийная зона стала выше облучавшейся лазерным излучением области на ≈10 мкм, что превышает исходную величину поверхностного слоя оксида алюминия на поверхности данной пластины. Как следствие, исчезла пористость поверхностного слоя и на немодифицированной периферийной части поверхности данной пластины вследствие закрытия пор дополнительной массой сконденсировавшегося в периферийной зоне оксида алюминия. Возможность коррозии через поры на немодифицированном участке периферийной зоны данной пластины также была исключена.

Так как процессы остывания расплава и конденсации испаренного вещества, например на воздухе, происходят в течение нескольких микросекунд, то в слое оксида алюминия на поверхности данной пластины материал претерпевает разнообразные структурные изменения, приводящие к образованию многочисленных промежуточных модификаций в цепи фазовых превращений от менее устойчивой γ-Al2O3 к более устойчивой и прочной - α-Al2O3.

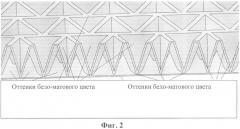

Пример 2. Воздействию непрерывного лазерного излучения (при длинах волн - 9-11 мкм, длительности импульса сфокусированного луча импульсного излучения - 10-9-10-3 с, скорости перемещения сфокусированного луча лазерного излучения - 1-6000 мм/с, удельной плотности энергии 1-10 Дж/см2) подвергали пластину из алюминия марки АД (табл. 1) толщиной 1 мм, диаметром 200 мм и шероховатостью поверхности 20 мкм, при этом поверхность данной пластины предварительно была пассивирована слоем оксида алюминия.

Как результат воздействия лазерного излучения на поверхность данной пластины она была модифицирована, и на ней было сформировано изображение в виде декоративного рисунка (фиг. 2), имеющего оттенки бело-матового цвета.

Механизм упрочения слоя оксида алюминия на поверхности пластины из алюминия марки АД аналогичен механизму, описанному в примере 1.

На основании вышеизложенного новый достигаемый технический результат заявляемого изобретения обеспечивает следующие технические преимущества (по сравнению с прототипом).

1. Упрочнение оксидного покрытия изделий из алюминия или его сплава за счет исключения или снижения пористости поверхностного слоя его модифицированной и немодифицированной (периферийной) частей поверхности и образования более устойчивых структур и фаз оксида алюминия вследствие остывания расплава и конденсации испаренного материала поверхностного слоя изделия не менее чем на 20%.

2. Возможность обеспечения сохранения первоначальной формы поверхности алюминия или его сплава.

3. Возможность формирования декоративных рисунков и надписей.

В настоящее время в Федеральном государственном бюджетном образовательном учреждении высшего профессионально образования «Московский государственный технический университет имени Н.Э. Баумана» проведены испытания и выпущена на их основе технологическая и конструкторская документация на заявляемый способ лазерной модификации поверхности.

Используемые источники

1. Химический состав алюминия и алюминиевых сплавов по ГОСТ 4784-97. - URL: http://www.alfametal.ru/?id=4784-97

2. Крушинская Л.А., Стельмах Я.А. Структура и некоторые свойства толстых конденсатов оксида алюминия, получаемых электронно-лучевым испарением и осаждением паровой фазы в вакууме // Вопросы атомной науки и техники. - Серия: вакуум, чистые материалы, сверхпроводники. - 2011. - №6 (19), с. 92-98.

3. Патент JPH 07204871, 1995, МКИ B23K 26/00; B41M 5/24; G01D 13/02.

4. Патент JPH 06256993, 1994, МКИ C25D 11/04.

5. Полезная модель Франции №2649628.

6. Патент DE 19509497, 1996, МКИ B23K 26/40, D06F 75/38.

7. Патент США №6777098, 2004, МКИ B32B 15/04.

8. Лингарт Ю.К., Петров В.А., Тихонова Н.А. Оптические свойства лейкосапфира при высоких температурах. I Область полупрозрачности // ТВТ. - 1982. - т. 20, №5, с. 872-880.

9. Блистанов А.А., Бондаренко B.C., Переломова Н.В., Стрижевская Ф.Н., Чкалова В.В., Шаскольская М.П. Акустические кристаллы: справочник / Под ред. Шаскольской М.П. - М.: Наука, 1982. - 632 с.

10. Таблицы физических величин: справочник / Под ред. Кикоина И.К. - М.: Атомиздат, 1976, 1008 с.

1. Способ лазерной маркировки изделия из алюминия или его сплава с оксидным внешним слоем, включающий формирование визуально наблюдаемой человеческим зрением маркировки, отличной от смежных с маркировкой областей поверхности изделия, за счет изменения структуры по сравнению с материалом в смежных с маркировкой областях путем воздействия лазерным излучением и последующего охлаждения, отличающийся тем, что осуществляют воздействие на оксидный внешний слой лазерным излучением с длиной волны, которую выбирают из условия обеспечения поглощения излучения оксидом алюминия без повреждения поверхности алюминия или его сплава, упрочнение оксидного внешнего слоя с обеспечением закрытия пор в модифицированной и немодифицированной областях оксидного внешнего слоя и формирование структуры оксидного слоя, отличной от материала в смежных с маркировкой областях в процессе охлаждения расплава и конденсации испаренного материала оксидного внешнего слоя.

2. Способ по п. 1, отличающийся тем, что воздействие на оксидный внешний слой осуществляют перемещением относительно поверхности оксидного внешнего слоя лазерного излучения по заданной программе.

3. Способ по п. 2, отличающийся тем, что перемещение относительно поверхности оксидного внешнего слоя лазерным излучением осуществляют построчным сканированием упомянутой поверхности.

4. Способ по п. 1, отличающийся тем, что воздействие на оксидный внешний слой осуществляют непрерывным лазерным излучением.

5. Способ по п. 1, отличающийся тем, что воздействие на оксидный внешний слой осуществляют импульсным лазерным излучением.

6. Способ по п. 4, отличающийся тем, что воздействие на оксидный внешний слой импульсным лазерным излучением осуществляют с длительностью импульса 10-9-10-3 с.

7. Способ по п. 1, отличающийся тем, что воздействие на оксидный внешний слой лазерным излучением осуществляют со скоростью перемещения сфокусированного луча излучения 1-2500 мм/с в зависимости от мощности используемого лазера.

8. Способ по п. 1, отличающийся тем, что воздействие на оксидный внешний слой осуществляют при удельной плотности энергии лазерного излучения 1-10 Дж/см2.

9. Способ по п. 1, отличающийся тем, что охлаждение расплава и конденсацию испаренного материала оксидного внешнего слоя осуществляют в кислородосодержащей или нейтральной газовой среде.

10. Способ по п. 9, отличающийся тем, что в качестве газовой среды используют воздух.

11. Способ по п. 1, отличающийся тем, что воздействие на оксидный внешний слой лазерным излучением осуществляют на длине волны 9-11 мкм.