Устройство и способ для формирования кольцевого верхнего наполнителя для бортов шин

Иллюстрации

Показать всеИзобретение относится к устройству и способу для формирования кольцевого верхнего наполнителя для бортов шин. Устройство содержит цилиндрический формообразующий элемент для поддержки отрезка верхнего наполнителя из эластомерного материала. Цилиндрический формообразующий элемент содержит полый вращающийся вал и множество разнесенных по окружности жестких пальцев. Пальцы соединены с возможностью перемещения с опорными элементами для перебрасывания верхнего наполнителя, когда он намотан на цилиндрический формообразующий элемент. Опорные элементы соединены с возможностью перемещения с продолжающимися по существу радиально направляющими элементами. Направляющие элементы соединены с полым вращающимся валом. Пальцы соединены посредством рычажных механизмов с приводным элементом, который соединен с тянущим/толкающим валом, который продолжается по меньшей мере частично через полый вращающийся вал. Устройство дополнительно содержит узел регулировки, содержащий пластину регулировки, который выполнен с возможностью перемещать опорные элементы радиально внутрь или наружу, и узел подачи для подачи верхнего наполнителя к цилиндрическому формообразующему элементу. Изобретение обеспечивает повышение качества получаемых изделий. 3 н. и 25 з.п. ф-лы, 6 ил.

Реферат

Область техники

Настоящее изобретение относится к устройству для формирования кольцевого верхнего наполнителя, который далее может быть наложен на бортовое кольцо, чтобы образовать комплект борта шины для использования при изготовлении шин транспортных средств.

Такое устройство известно, например, из публикации на патент WO 2005/118271. Известное устройство содержит цилиндрический формообразующий элемент для поддержки отрезка верхнего наполнителя из эластомерного материала, узел подачи для подачи упомянутого верхнего наполнителя к упомянутому формообразующему элементу, и барабан, выполненный с возможностью расположения рядом с упомянутым формообразующим элементом, для поддержки кольцевого сердечника борта. Цилиндрический формообразующий элемент содержит первый захватный элемент для захвата ведущего конца упомянутого отрезка верхнего наполнителя таким образом, чтобы удерживать этот конец на упомянутом цилиндрическом формообразующем элементе, в то время как упомянутый отрезок верхнего наполнителя наматывается на него за один оборот. Узел подачи содержит второй захватный элемент для захвата заднего конца упомянутого отрезка верхнего наполнителя, причем упомянутый второй захватный элемент выполнен с возможностью перемещения к упомянутому цилиндрическому формообразующему элементу и от него. Упомянутый цилиндрический формообразующий элемент образован множеством разнесенных относительно друг друга жестких пальцев, которые шарнирно соединены с опорными элементами, установленными с возможностью радиального перемещения. Опорные элементы имеют кулачковые следящие элементы в виде выступов, размещенных в фасонном пазу, в частности в спиральном пазу в пластине позади опорных элементов. Радиальные положения опорных элементов регулируются путем поворота пластины со спиральным пазом относительно опорных элементов. Дополнительно каждый опорный элемент имеет один палец, который соединен посредством рычажного механизма с исполнительным элементом, имеющим выступы, которые продолжаются через спиральный паз. Когда пластина со спиральным пазом перемещается к опорным элементам, исполнительный элемент толкает рычажный механизм, который заставляет пальцы шарнирно поворачиваться для перебрасывания верхнего наполнителя, когда он намотан на цилиндрический формообразующий элемент таким образом, что участок основания верхнего наполнителя окружает кольцевой сердечник борта и приклеивается к нему, при этом сужающийся участок верхнего наполнителя продолжается в основном радиально наружу.

Описанное выше устройство является сложным из-за соединений, которые необходимо обеспечить для привода пластины со спиральным пазом, конструкции опорных элементов с исполнительным элементом и рычажного механизма для приведения в действие пальцев.

Задачей настоящего изобретения является создание улучшенного устройства для манипулирования полосами верхнего наполнителя, чтобы образовать кольцевой верхний наполнитель.

Сущность изобретения

Согласно первому аспекту настоящее изобретение предлагает устройство для формирования кольцевого верхнего наполнителя, содержащее:

цилиндрический формообразующий элемент для поддержки отрезка верхнего наполнителя из эластомерного материала, в котором упомянутый цилиндрический формообразующий элемент содержит вращающийся вал и множество разнесенных по окружности жестких пальцев, причем упомянутые пальцы соединены с возможностью перемещения с опорными элементами для перебрасывания верхнего наполнителя, когда он намотан на цилиндрический формообразующий элемент, в котором упомянутые опорные элементы соединены с возможностью перемещения с продолжающимися по существу радиально направляющими элементами, и в котором направляющие элементы соединены с вращающимся валом,

узел регулировки, который выполнен с возможностью перемещать опорные элементы радиально внутрь или наружу,

узел подачи для подачи упомянутого верхнего наполнителя к упомянутому цилиндрическому формообразующему элементу,

в котором вращающийся вал представляет собой полый вращающийся вал, и в котором пальцы соединены посредством рычажных механизмов с приводным элементом, соединенным с тянущим/толкающим валом, который продолжается по меньшей мере частично через полый вращающийся вал. Тянущий/толкающий вал, который продолжается через полый вращающийся вал, обеспечивает более надежный привод для перемещения пальцев для перебрасывания верхнего наполнителя, когда он намотан на цилиндрический формообразующий элемент, по меньшей мере в сравнении с исполнительным элементом для каждого опорного элемента, использующим относительно тонкие выступы, продолжающиеся через спиральный паз, как описано в WO 2005/118271.

В одном варианте воплощения по меньшей один из упомянутых рычажных механизмов содержит зубчатое колесо, которое соединено по меньшей мере с одним из упомянутых пальцев, и зубчатую рейку, которая активно соединена с упомянутым зубчатым колесом. Зубчатая рейка соединена с упомянутым приводным элементом, причем приводной элемент выполнен с возможностью перемещения назад и вперед посредством упомянутого тянущего/толкающего вала. Зубчатое колесо и зубчатая рейка вместе образуют более компактный передаточный механизм по меньшей мере в сравнении с передаточным механизмом на основе множества рычагов, описанным в WO 2005/118271. Кроме того, возможно легко сконструировать передаточный механизм на основе зубчатого колеса и зубчатой рейки согласно изобретению, чтобы получить желаемое передаточное отношение для получения желаемого движения при перебрасывании в сочетании с конкретным диапазоном перемещения назад и вперед упомянутого тянущего/толкающего вала.

В предпочтительном варианте воплощения зубчатая рейка поддерживается с возможностью скольжения на одном из упомянутых опорных элементов.

В одном варианте воплощения по существу каждый опорный элемент содержит по меньшей мере один из упомянутых пальцев и по меньшей мере один из упомянутых рычажных механизмов.

В одном варианте воплощения приводной элемент содержит продолжающиеся по существу радиально направляющие элементы, которые соединены с тянущим/толкающим валом, и рычажные механизмы соединены с направляющими элементами с возможностью перемещения вдоль них. В частности, так как опорные элементы выполнены с возможностью перемещения радиально внутрь или наружу, рычажные механизмы могут перемещаться вдоль направляющих элементов вместе с радиальным перемещением опорных элементов.

В одном варианте воплощения цилиндрический формообразующий элемент содержит первое захватное устройство, содержащее первый захватный элемент для захвата верхнего наполнителя, причем первое захватное устройство содержит исполнительный элемент для перемещения первого захватного элемента между положением захвата и положением отсутствия захвата. Упомянутый первый захватный элемент выполнен с возможностью захвата ведущего конца упомянутого отрезка верхнего наполнителя таким образом, чтобы удерживать упомянутый конец на упомянутом цилиндрическом формообразующем элементе, в то время как упомянутый отрезок верхнего наполнителя наматывается на него за один оборот. Таким образом, первый захватный элемент и исполнительный элемент выполнены с возможностью вращаться вместе с цилиндрическим формообразующим элементом. В одном варианте воплощения упомянутый исполнительный элемент содержит электрический двигатель, пневматический цилиндр или гидравлический цилиндр.

В одном варианте воплощения тянущий/толкающий вал представляет собой полый тянущий/толкающий вал, и исполнительный элемент соединен с питающим кабелем или питающим шлангом, при этом питающий кабель или питающий шланг продолжается по меньшей мере частично через полый тянущий/толкающий вал. Использование полого тянущего/толкающего вала позволяет провести через него питающий кабель, в случае электрического двигателя, или питающий шланг, в случае пневматического или гидравлического цилиндра, для приведения в действие упомянутого исполнительного элемента.

В качестве альтернативы или дополнительно питающий кабель или питающий шланг в одном варианте воплощения по меньшей мере частично объединены с тянущим/толкающим валом или с вращающимся валом.

В одном варианте воплощения тянущий/толкающий вал размещается в полом вращающемся валу без возможности вращения относительно него, и тянущий/толкающий вал имеет выполненный с возможностью вращения электрический соединитель или соединитель для текучей среды, и/или соединитель для вакуума. Выполненный с возможностью вращения соединитель обеспечивает первый вход/выход, способный вращаться вместе с цилиндрическим формообразующим элементом, и второй вход/выход, который по существу неподвижно размещается в устройстве. Второй вход/выход обеспечивает простое присоединение внешних источников питания для приведения в действие исполнительного элемента. В контексте настоящего изобретения соединитель для текучей среды может содержать один из пневматического (газового) соединителя и гидравлического (жидкостного) соединителя.

В предпочтительном варианте воплощения первое захватное устройство размещается на одном из упомянутых опорных элементов.

В том случае, когда первое захватное устройство размещается на одном из упомянутых опорных элементов, первое захватное устройство не должно мешать перемещению пальцев для перебрасывания верхнего наполнителя. Поэтому в одном варианте воплощения первый захватный элемент шарнирно соединен с упомянутым одним из упомянутых опорных элементов. В этом случае первый захватный элемент может поворачиваться и отводиться от пути перемещения подвижных пальцев перед тем как упомянутые пальцы приводятся в действие для перебрасывания верхнего наполнителя.

В одном варианте воплощения первое захватное устройство соединено с упомянутым одним из опорных элементов, причем соединение выполнено с возможностью обеспечить его подачу к верхнему наполнителю путем по существу радиально ориентированного перемещения относительно центральной оси цилиндрического формообразующего элемента. По существу радиально ориентированное перемещение первого захватного устройства для его подачи к верхнему наполнителю и захвата верхнего наполнителя по меньшей мере по существу предотвращает повреждение верхнего наполнителя захватным устройством и/или по меньшей мере по существу предотвращает приложение захватным устройством к верхнему наполнителю аксиально ориентированного усилия, которое может деформировать верхний наполнитель и/или может сместить верхний наполнитель из выровненного положения.

В одном варианте воплощения исполнительный элемент представляет собой по существу линейный исполнительный элемент, который шарнирно соединен с упомянутым первым захватным элементом, причем упомянутый первый захватный элемент шарнирно соединен с первым концом хвостовика, и противоположный второй конец хвостовика шарнирно соединен с упомянутым опорным элементом. Предпочтительно на первом захватном элементе соединение первого конца хвостовика располагается на расстоянии от соединения линейного исполнительного элемента. Указанные три шарнирных соединения выполнены таким образом, что первый захватный элемент подается к верхнему наполнителю, когда он размещается на упомянутом цилиндрическом формообразующем элементе, путем по существу радиально ориентированного перемещения относительно цилиндрического формообразующего элемента. При открытии первого захватного элемента он сначала перемещается по существу в радиальном направлении и затем поворачивается и отводится от пути перемещения подвижных пальцев.

В одном варианте воплощения по меньшей мере один палец упомянутого одного из упомянутых опорных элементов обеспечивает платформу для поддержки верхнего наполнителя, и первый захватный элемент содержит прижимной элемент, причем прижимной элемент содержит множество прижимных штифтов, которые обращены к платформе, причем прижимные штифты выполнены с возможностью контактировать с платформой и поддерживаемым на ней верхним наполнителем. Прижимные штифты могут обеспечить, что давление будет прилагаться равномерно по всему верхнему наполнителю, независимо от формы поперечного сечения упомянутого верхнего наполнителя. Равномерное приложение давления предотвращает выдавливание верхнего наполнителя вбок.

В одном варианте воплощения на прижимные штифты действует усилие смещения, которое перемещает их в направлении к платформе, причем когда первый захватный элемент перемещается в положение захвата для зацепления верхнего наполнителя, по меньшей мере некоторые из прижимных штифтов выполнены с возможностью контактировать с верхним наполнителем и выполнены с возможностью перемещаться назад, преодолевая усилие смещения, в результате этого контакта. Тем самым взаимные положения прижимных штифтов могут быть приспособлены таким образом, чтобы соответствовать контуру или профилю верхнего наполнителя, и поэтому прижимным элементом через прижимные штифты к верхнему наполнителю могут быть приложены равномерно распределенные усилия. Таким образом, можно избежать повреждения верхнего наполнителя.

В одном варианте воплощения изобретения опорные элементы распределены вокруг вращающегося вала, в частности оси вращения упомянутого цилиндрического формообразующего элемента, причем упомянутые опорные элементы предпочтительно разнесены относительно друг друга. В одном варианте воплощения пальцы шарнирно соединены с упомянутыми опорными элементами.

В одном варианте воплощения узел регулировки содержит пластину регулировки, которая размещена с возможностью вращения на упомянутом вращающемся валу. Пластина регулировки может содержать кулачковые средства, и упомянутые опорные элементы могут содержать кулачковые следящие элементы. Поворот пластины регулировки относительно опорных элементов заставляет последние перемещаться вместе радиально внутрь или наружу. Пластина регулировки не должна перемещаться в осевом направлении, как в WO 2005/118271, для привода перебрасывающего действия упомянутых пальцев. В устройстве согласно настоящему изобретению привод перебрасывающего действия пальцев осуществляется посредством приводного элемента, который соединен с тянущим/толкающим валом.

В одном варианте воплощения пластина регулировки содержит по меньшей мере один спиральный паз, и каждый из опорных элементов содержит по меньшей мере один кулачковый следящий элемент в виде выступа, который размещается в упомянутом по меньшей мере одном спиральном пазу. В одном варианте воплощения пластина регулировки содержит один спиральный паз для каждого из упомянутых опорных элементов.

В одном варианте воплощения тянущий/толкающий вал продолжается от одной стороны пластины регулировки, через полый вращающийся вал, до противоположной стороны пластины регулировки.

В одном варианте воплощения упомянутое устройство дополнительно содержит первый привод для вращения вращающегося вала и второй привод для перемещения тянущего/толкающего вала назад и вперед по существу вдоль центральной оси вращающегося вала.

В одном варианте воплощения тянущий/толкающий вал соединен со вторым приводом с одной стороны пластины регулировки и с приводным элементом на противоположной стороне пластины регулировки.

В одном варианте воплощения упомянутое устройство дополнительно содержит третий привод для приведения в действие узла регулировки для перемещения опорных элементов радиально внутрь или наружу. Использование трех приводов - один для вращения цилиндрического формообразующего элемента, один для перемещения тянущего/толкающего вала для перебрасывания пальцами и один для регулировки радиального положения опорных элементов - обеспечивает возможность простого и прямого управления работой устройства согласно изобретению. В одном варианте воплощения третий привод работает синхронно с первым приводом, чтобы вращать цилиндрический формообразующий элемент без перемещения опорного элемента в радиальном направлении.

В одном варианте воплощения узел подачи содержит конвейер для поддержки верхнего наполнителя вдоль по существу линейного пути перемещения к упомянутому цилиндрическому формообразующему элементу, причем предпочтительно этот линейный путь располагается тангенциально к окружности, образуемой цилиндрически расположенными опорными элементами. Верхний наполнитель может транспортироваться вдоль линейного пути перемещения к цилиндрическому формообразующему элементу и может подаваться к цилиндрическому формообразующему элементу и накладываться на цилиндрический формообразующий элемент тангенциально.

В одном варианте воплощения узел подачи и цилиндрический формообразующий элемент выполнены с возможностью перемещения относительно друг друга, чтобы расположить упомянутый линейный путь тангенциально относительно опорных элементов. Предпочтительно узел подачи выполнен с возможностью перемещения по существу вертикально относительно цилиндрического формообразующего элемента.

Согласно второму аспекту настоящее изобретение относится к способу формирования кольцевого верхнего наполнителя, используя описанное выше устройство, включающему в себя этапы:

обеспечения отрезка верхнего наполнителя из эластомерного материала, причем верхний наполнитель имеет кольцевой участок основания и кольцевой сужающийся участок, который продолжается аксиально от участка основания;

захвата ведущего конца упомянутого отрезка верхнего наполнителя таким образом, чтобы удерживать упомянутый конец на цилиндрическом формообразующем элементе;

захватазаднего конца упомянутого отрезка верхнего наполнителя, используя захватные средства;

вращения упомянутого цилиндрического формообразующего элемента таким образом, что упомянутый отрезок верхнего наполнителя наматывается на него за один оборот и поддерживается пальцами, при этом упомянутые захватные средства и упомянутый захваченный задний конец перемещают к упомянутому цилиндрическому формообразующему элементу;

соединения вместе упомянутых ведущего и заднего концов; и

перебрасывания верхнего наполнителя таким образом, что сужающийся участок радиально окружает участок основания и сужающийся участок продолжается в основном радиально наружу.

Согласно другому аспекту настоящее изобретение относится к способу формирования кольцевого верхнего наполнителя, используя устройство по любому из описанных выше вариантов, включающему в себя этапы:

обеспечения отрезка верхнего наполнителя из эластомерного материала в кольцевой конфигурации на цилиндрическом формообразующем элементе, причем верхний наполнитель имеет кольцевой участок основания и кольцевой сужающийся участок, который продолжается аксиально от участка основания, так что отрезанные концы выравниваются и упираются друг в друга; и

перебрасывания верхнего наполнителя, используя множество разнесенных по окружности пальцев, так что сужающийся участок радиально окружает участок основания и сужающийся участок продолжается в основном радиально наружу,

в котором пальцы приводятся в действие, чтобы перебросить верхний наполнитель, с помощью приводного элемента, который соединен с тянущим/толкающим валом, который продолжается по меньшей мере частично через полый вращающийся вал, в котором тянущий/толкающий вал приводится в движение назад и вперед по существу вдоль центральной оси вращающегося вала, и в котором пальцы соединены с приводным элементом посредством рычажных механизмов.

US 3895986A раскрывает устройство для наложения полосы упругого материала на борт шины, причем устройство имеет отдельные средства транспортировки полосы и средства удерживания борта. Средства удерживания борта размещаются на неподвижной колонне и имеют дисковый элемент, который поддерживает раздвижную обойму с переменным диаметром для удерживания борта. Средства транспортировки полосы размещаются на подвижной колонне, которая выполнена с возможностью перемещения к средствам удерживания борта со стороны, противоположной приводным средствам для средств удерживания борта. Средства транспортировки полосы имеют другой дисковый элемент, который выполнен с возможностью перемещения в осевом направлении вдоль вала, охватывая его. Этот другой дисковый элемент связан посредством рычагов с опорными элементами для усиливающей полосы, чтобы поддерживать и вращать полосу упругого материала в направлении борта, когда средства транспортировки полосы достигают средства удерживания борта. Один из недостатков средств транспортировки полосы заключается в том, что они по существу блокируют или ограничивают доступ к средствам удерживания борта. Также возможны отклонения при выравнивании средств транспортировки полосы относительно средств удерживания борта. Отметим, что это известное устройство не содержит тянущий/толкающий вал, который продолжается по меньшей мере частично через полый вращающийся вал и который приводится в движение назад и вперед для приведения в действие пальцев для перебрасывания верхнего наполнителя. Тянущий/толкающий вал, который продолжается через полый вращающийся вал, может обеспечить более надежный привод для перемещения пальцев для перебрасывания верхнего наполнителя, когда он намотан на цилиндрический формообразующий элемент.

В одном варианте воплощения тянущий/толкающий вал продолжается по меньшей мере частично через полый вращающийся вал от стороны вращающегося вала с приводным элементом, а на противоположной стороне вращающегося вала относительно приводного элемента тянущий/толкающий вал соединен с приводными средствами, которые приводят тянущий/толкающий вал в движение назад и вперед по существу вдоль центральной оси вращающегося вала.

Различные аспекты и признаки, описанные и показанные в настоящем описании, могут быть применены по отдельности, где это возможно. Эти отдельные аспекты, в частности аспекты и признаки, описанные в зависимых пунктах формулы изобретения, могут стать предметом выделенных заявок на патент.

Краткое описание чертежей

Изобретение будет пояснено с помощью примерного варианта воплощения, показанного на приложенных схематических чертежах, на которых:

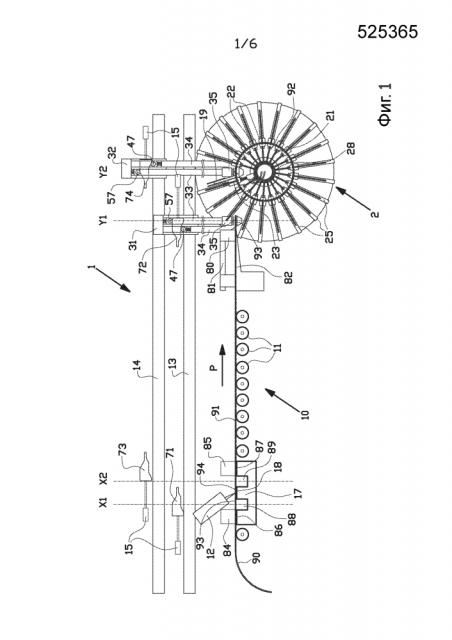

фиг. 1 - вид спереди устройства для формирования кольцевого верхнего наполнителя согласно примерному варианту воплощения изобретения;

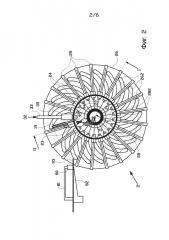

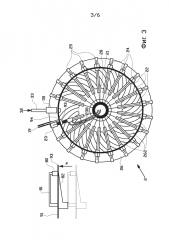

фиг. 2 и 3 - виды спереди цилиндрического формообразующего элемента, выполненного с возможностью формирования комплектов бортов шин для небольших и больших шин соответственно;

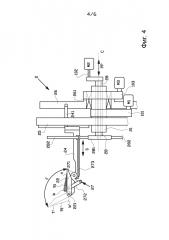

фиг. 4 - схематический вид в разрезе по линии I-I на фиг. 2; и

фиг. 5 и 6 - схематические виды в разрезе по линии II-II на фиг. 2 с первым захватным элементом в положении захвата и в положении отсутствия захвата соответственно.

Подробное описание изобретения

На фиг. 1 показан схематично вид спереди устройства 1 для формирования кольцевого верхнего наполнителя. Это устройство содержит узел подачи, выполненный с возможностью обеспечения отрезка верхнего наполнителя 90 из невулканизированного, эластомерного или каучукового материала, отрезания упомянутого отрезка верхнего наполнителя на полосы 91 верхнего наполнителя, формирования упомянутых полос в кольцевой верхний наполнитель 92, и перебрасывания упомянутого кольцевого верхнего наполнителя 92. Как было описано более подробно в WO 2005/118271, перебрасывание может использоваться для расположения участка основания кольцевого верхнего наполнителя напротив и вокруг кольцевого сердечника борта, чтобы приклеить кольцевой верхний наполнитель к упомянутому кольцевому сердечнику борта.

Как показано на фиг. 1, узел подачи содержит роликовый конвейер 10 с множеством пассивных роликов 11. На верхней стороне или транспортировочной стороне роликового конвейера 10 ролики 11 образуют плоскость транспортировки, по которой может транспортироваться верхний наполнитель 90 вдоль по существу линейного пути в направлении Р транспортировки.

Над плоскостью транспортировки и параллельно направлению Р транспортировки узел подачи содержит первый направляющий рельс 13 и второй направляющий рельс 14. Узел транспортировки содержит два захватных элемента 31, 32, которые размещены на первом направляющем рельсе 13 и втором направляющем рельсе 14 с возможностью перемещения в продольном направлении направляющих рельсов 13, 14. Два направляющих рельса 13, 14 предпочтительны для обеспечения хорошего распределения усилий захватных элементов 31, 32, действующих на них, и для уменьшения материальных издержек. В качестве альтернативы узел подачи может иметь один широкий направляющий рельс (не показан), на котором размещаются оба захватных элемента 31, 32. Узел подачи содержит приводы (не показаны), которые независимо управляют перемещением одного из захватных элементов 31 вдоль первого направляющего рельса 13 между первым начальным положением X1 и первым конечным положением Y1 и перемещением другого из захватных элементов 32 вдоль второго направляющего рельса 14 между вторым начальным положением Х2 и вторым конечным положением Y2. Приводы могут представлять собой линейные двигатели, размещенные на захватных элементах 31, 32, или зубчатые ремни, размещенные вдоль направляющих рельсов 13, 14.

Узел подачи дополнительно содержит режущее устройство 12, имеющее режущий нож, расположенный над плоскостью транспортировки, и наковальню 17, расположенную непосредственно под плоскостью транспортировки. Наковальня 17 содержит поверхность 18 резания и две поверхности 86, 87 зажима. Режущий нож режущего устройства 12 может быть перемещен к поверхности 18 резания наковальни 17 для отрезания от отрезка верхнего наполнителя 90 полосы 91 верхнего наполнителя, имеющей ведущий конец 93 и задний конец 94. Узел подачи имеет два зажимных блока 84, 85, которые выполнены с возможностью перемещения к поверхностям 86, 87 зажима. Зажимные блоки 84, 85 могут быть подняты вверх для отвода от пути перемещения захватных элементов 31, 32. Между поверхностью 18 резания и поверхностями 86, 87 зажима наковальня 17 имеет углубления 88, 89 для приема захватных элементов 31, 32.

Как показано на фиг. 1, узел подачи имеет клинья 71, 72, 73, 74, которые располагаются в начальном и конечном положениях или вблизи начального и конечного положений. Дополнительно узел подачи имеет приводы 15, например поршни или линейные приводы, которые выполнены с возможностью активного управления положениями или с возможностью перемещения клиньев 71-74 к соответствующим положениям X1, Х2, Y1, Y2, или от них и тем самым перемещения клиньев 71-74 к захватным элементам 31, 32, или от них, когда они находятся в одном из положений X1, Х2, Y1, Y2.

Захватные элементы 31, 32 имеют кронштейн 33 зажима для поддержки зажима 35 и кронштейн 34 поверхности зажима. Кронштейн 33 зажима и кронштейн 34 поверхности зажима выполнены с возможностью перемещения в направлении, по существу перпендикулярном направляющим рельсам 13, 14, и имеют колеса 47, 57, выполненные с возможностью вступать в контакт с клиньями 71, 74, упираясь в них, чтобы управлять положением зажима 35 и поверхности зажима относительно друг друга и относительно верхнего наполнителя 90.

Как показано на фиг. 1, узел подачи дополнительно содержит зажим 80 аппликатора для приема верхнего наполнителя 90 от одного из захватных устройств 31. Зажим 80 аппликатора содержит прихват 81 для зажима верхнего наполнителя 90 и платформу 82 для поддержки зажатого верхнего наполнителя 90 в плоскости транспортировки.

Как показано на фиг. 1, устройство 1 содержит цилиндрический формообразующий элемент 2 для удерживания полосы 91 верхнего наполнителя в бесконечной по существу круглой конфигурации. Цилиндрический формообразующий элемент 2 содержит полый вращающийся вал 21 и множество разнесенных по окружности жестких пальцев 22, которые образуют виртуальный круговой путь, вокруг которого во время работы размещается полоса 91 верхнего наполнителя.

Цилиндрический формообразующий элемент 2 содержит первый захватный элемент 23, который выполнен с возможностью вращаться вместе с пальцами 22 коаксиально относительно цилиндрического формообразующего элемента 2 и зажимать ведущий конец полосы 91 верхнего наполнителя. В этом примерном варианте воплощения первый захватный элемент 23 является неотъемлемой частью цилиндрического формообразующего элемента 2, более конкретно первый захватный элемент 23 соединен с одним из пальцев 22, как схематично показано на фиг. 5 и фиг. 6.

Пальцы 22 соединены с возможностью перемещения с опорными элементами 24 с помощью шарнирного соединения 221, как показано на фиг. 4, 5 и 6. Каждый опорный элемент 24 соединен с возможностью перемещения с продолжающимся по существу радиально направляющим элементом 25. Направляющие элементы 25 соединены с вращающимся валом 21. Тем самым диаметр виртуального кругового пути, образованного разнесенными по окружности пальцами 22, возможно регулировать таким образом, чтобы по существу соответствовать требуемому диаметру для конкретного размера шины. На фиг. 2 пальцы 22 установлены для изготовления верхних наполнителей для шин с небольшим ободом колеса, а на фиг. 3 пальцы 22 установлены для изготовления верхних наполнителей для шин, имеющих большой обод колеса.

Цилиндрический формообразующий элемент 2 содержит узел регулировки для регулировки радиального положения пальцев 22. Узел регулировки содержит пластину26 регулировки, которая размещена с возможностью вращения на упомянутом вращающемся валу 21 с помощью подшипников 261, как схематично показано на фиг. 4. Пластина 26 регулировки содержит по меньшей мере один спиральный паз, как показано в WO 2005/118271. В варианте воплощения, показанном на прилагаемых чертежах, пластина 26 регулировки содержит группу спиральных пазов 262, один спиральный паз 262 для каждого опорного элемента 24. Каждый из опорных элементов 24 содержит по меньшей мере один кулачковый следящий элемент 241 в виде выступа, который размещается в упомянутом по меньшей мере одном спиральном пазу 262. Когда пластина 26 регулировки вращается относительно направляющих элементов 25, спиральные пазы 262 толкают кулачковые следящие элементы 241 в виде выступов и тем самым опорные элементы 24, заставляя их перемещаться внутрь или наружу в радиальном направлении.

Отрезок полосы 91 верхнего наполнителя по существу соответствует окружной длине борта, к которому должен быть прикреплен верхний наполнитель. Если используется один из альтернативных диаметров для верхнего наполнителя, показанных на фиг. 2 и фиг. 3, режущее устройство 12, наковальня 17 и начальные положения X1, X2 захватных элементов 31, 32 необходимо отрегулировать таким образом, чтобы компенсировать более короткую окружную длину полосы верхнего наполнителя. Дополнительно относительные высоты узла подачи и цилиндрического формообразующего элемента 2 регулируются или устанавливаются таким образом, что плоскость транспортировки располагается относительно окружности, образованной множеством пальцев 22, так, чтобы обеспечить тангенциальную подачу полосы 91 верхнего наполнителя в направлении Р транспортировки к окружности, образованной множеством пальцев 22. При изменении диаметра окружности, образованной множеством пальцев 22, например от небольшой на фиг. 2 до большой на фиг. 3, узел подачи перемещается по меньшей мере по существу в вертикальном направлении h относительно цилиндрического формообразующего элемента, чтобы сохранить тангенциальную подачу полосы 91 верхнего наполнителя.

Для размещения полосы 91 верхнего наполнения на цилиндрическом формообразующем элементе 2 ведущий конец 93 полосы 91 верхнего наполнителя удерживается зажимом 80 аппликатора и перемещается к первому захватному элементу 23 цилиндрического формообразующего элемента 2. Далее первый захватный элемент 23 зажимает ведущий конец 93 полосы 91 верхнего наполнителя, и зажим аппликатора освобождает полосу 91 верхнего наполнителя. Цилиндрический формообразующий элемент 2 вращается на один оборот таким образом, чтобы намотать на него полосу 91 верхнего наполнителя. Во время намотки другой зажимной элемент 32 узла подачи перемещает задний конец 94 полосы 91 верхнего наполнителя к цилиндрическому формообразующему элементу 2 и располагает задний конец 94 вблизи ведущего конца 93, как показано схематично на фиг. 2 и фиг. 3. Концы 93, 94 полосы 91 верхнего наполнителя, каждый из которых был отрезан под углом приблизительно 45 градусов, теперь упираются друг в друга, при этом задний конец 94 перекрывает ведущий конец 93. Устройство 19 склеивания давит на упомянутый задний конец 94, и два клейких конца 93, 94 склеиваются вместе, чтобы образовать кольцевой верхний наполнитель 92.

Далее кольцевой верхний наполнитель 92 необходимо перебросить посредством пальцев 22 в положение, в котором кольцевой участок основания верхнего наполнителя 92 окружает бортовое кольцо, а сужающийся участок продолжается, подобно воротнику, радиально наружу от кольцевого участка основания. Для привода перебрасывающего перемещения пальцы 22 соединены посредством рычажных механизмов 27 с тянущим/толкающим валом 28, размещенным в полом вращающемся валу 21, через который он продолжается по меньшей мере частично.

Как показано на фиг. 4, рычажные механизмы 27 содержат зубчатое колесо 271, которое соединено по меньшей мере с одним из упомянутых пальцев 22 посредством одного рычага 272. Упомянутые рычажные механизмы 27 дополнительно содержат зубчатую рейку 273, которая зацеплена с зубчатым колесом 271, и зубчатая рейка 273 соединена с приводным элементом 281, причем приводной элемент 281 выполнен с возможностью перемещения назад и вперед в направлении РР посредством упомянутого тянущего/толкающего вала 28, как показано на фиг. 4. Зубчатая рейка 273 поддерживается на одном из упомянутых опорных элементах 24 с возможностью скольжения в направлении S, которое по существу параллельно направлению РР перемещения тянущего/толкающего вала.

Приводной элемент 281 содержит продолжающиеся по существу радиально направляющие элементы 282, которые соединены с тянущим/толкающим валом 28, и рычажные механизмы 27, в частности их зубчатая рейка 273, соединены с направляющими элементами 282 с возможностью скольжения вдоль них.

Как показано на фиг. 4, цилиндрический формообразующий элемент 2 содержит:

первый привод М1 для вращения вращающегося вала 21, в частности используя зубчатый ремень 101,

второй привод М2 для перемещения тянущего/толкающего вала 28 назад и вперед по существу вдоль центральной оси С вращающегося вала 21, в частности используя ходовой винт 102, и

третий привод М3 для вращения пластины 26 регулировки, в частности используя зубчатый ремень 103, для приведения в действие узла регулировки для перемещения опорных элементов 24 радиально внутрь или наружу.

Как показано на фиг. 4, тянущий/толкающий вал 28 соединен со вторым приводом М2 на одной стороне вращающегося вала 21 и/или пластины 26 регулировки, продолжается через полый вращающийся вал 21 и соединен с приводным элементом 281 на противоположной стороне вращающегося вала 21 и/или пластины 26 регулировки.

При приведении в действие вращающегося вала 21, используя первый привод M1, и пластины 26 регулировки, используя третий привод М3, синхронно, в частности при по существу одинаковой скорости вращения, цилиндрический формообразующий элемент 2 вращается вокруг центральной оси С, при этом опорные элементы 24 находятся в постоянном радиальном положении относительно центральной оси С. Вращение пластины 26 регулировки при скорости вращения, отличной от скорости вращения вращающегося вала 21, ведет к тому, что опорные элементы 24 будут перемещаться радиально внутрь или наружу, в зависимости от относительного направления вращения пластины 26 регулировки относительно вращающегося вала 21.

Как показано на фиг. 5 и фиг. 6, цилиндрический формообразующий элемент 2 содержит первое захватное устройство, содержащее первый захватный элемент 23 для захвата ведущего конца 93 полосы 91 верхнего наполнителя. Первое захва