Сталь и цельнокатаное колесо, изготовленное из неё

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к составу стали для изготовления высокопрочных цельнокатаных колес для железнодорожного транспорта. Сталь содержит следующие компоненты, мас.%: углерод 0,73-0,77, кремний 0,30-0,50, хром не более 0,25, ванадий от более 0,1 до 0,15, сера 0,005-0,015, молибден не более 0,08, фосфор не более 0,020, медь не более 0,35, азот 0,005-0,020, никель 0,21-0,35, титан не более 0,03, ниобий не более 0,01, марганец, количество которого определяется из условия (углерод + 1/4 марганца)=0,92-0,95, алюминий, количество которого определяется соотношением алюминий/азот=l,5-2,0, остальное - железо и неизбежные примеси, в том числе водород не более 0,0002. Обеспечивается требуемый стабильный уровень физико-механических свойств колес не ниже требований стандарта AAR М-107/М-208 к колесам класса D, повышаются прочностные характеристики обода, а по всему сечению колеса обеспечивается перлитная структура с участками феррита. 2 н.п. ф-лы, 4 ил., 13 табл.

Реферат

Изобретение относится к области металлургии, а именно к составу стали для изготовления высокопрочных колес для рельсового, преимущественно железнодорожного, транспорта, к колесам, изготовленным из нее, в частности к колесам классов С, D по стандарту AAR М-107/М-208 различных типоразмеров.

Известна сталь для производства цельнокатаных колес колесных пар грузовых вагонов и путевых машин магистральных железных дорог, которая содержит углерод, кремний, марганец, ванадий, ниобий, фосфор, серу, никель, хром, медь, титан, молибден и железо при следующем соотношении компонентов, мас.%: углерод 0,60-0,72, марганец 0,50-1,80, кремний 0,22-0,65, ванадий не более 0,15, ниобий до 0,01, фосфор не более 0,035, сера 0,005-0,030, никель не более 0,30, хром не более 0,50, медь не более 0,30, титан до 0,03, молибден не более 0,08, железо - остальное (патент RU №2369658, МПК С22С 38/50, опубл. 10.10.2009 г.).

Колеса, изготовленные из стали заявленного состава, имеют твердость на глубине 30 мм от поверхности катания обода не менее 320 НВ, ударную вязкость KCU металла диска при температуре 20°С не менее 18-28 Дж/см2, ударную вязкость KCU металла обода при температуре 20°С не менее 16-30 Дж/см2, временное сопротивление обода не менее 1020 МПа при относительном удлинении не менее 9%, относительном сужении не менее 16% и вязкости разрушения не менее 50 МПа⋅м1/2. Данная сталь под маркой Т введена в ГОСТ 10791-2011 «Колеса цельнокатаные. Технические условия».

Однако колеса, изготовленные из стали по данному патенту, не могут обеспечить получение твердости обода более 360 НВ из-за недостаточного содержания углерода (не более 0,72%). При содержании в стали хрома до 0,50% при прерывистой закалке в ободе непременно образуется мартенсито-бейнитная структура вместо оптимальной с точки зрения стойкости в эксплуатации перлитной. Данная сталь не может быть использована для изготовления колес класса D по стандарту AAR М-107/М-208, твердость поверхности обода которых должна быть 341-415 НВ (п. 10.1 стандарта), а микроструктура обода не должна содержать мартенсита.

Наиболее близкой по технической сущности и назначению к заявляемой стали является сталь для изготовления высокопрочных колес для рельсового транспорта по патенту RU №2546270, МПК С22С 38/38, опубл. 10.04.2015. Сталь содержит углерод, кремний, марганец, хром, ванадий, серу, молибден при необходимости, железо и примеси - фосфор, медь, никель при следующем соотношении компонентов в мас.%: углерод 0,65-0,84; кремний 0,02-1,00; марганец 0,50-1,90; хром 0,02-0,50; ванадий 0,02-0,20; сера 0,04% или менее, молибден при необходимости 0-0,2; железо и примеси - остальное. В качестве примесей сталь содержит: фосфор 0,05 или менее; медь 0,20 или менее и никель 0,20 или менее. Для компонентов стали должны выполняться следующие соотношения: Fn1=34≤2,7+29,5×C+2,9×Si+6,9×Mn+10,8×Cr+30,3×Mo+44,3×V<43 и Fn2=exp(0,76)×exp(0,05×C)×exp(1,35×Si)×exp(0,38×Mn)×exp(0,77×Cr)×exp(3,0×Мо)×ехр(4,6×V)≤25.

Сталь может содержать алюминий 0,20 мас.% или менее.

Утверждается, что сталь обладает высокой износостойкостью, усталостной прочностью в зоне контакта качения и устойчивостью к скалыванию, что обеспечивает длительный срок службы колеса. Подчеркивается, что для колеса, в котором в качестве материала используют колесную сталь согласно данному изобретению, степень износа снижается на величину от 10 до 35% и усталостная долговечность в зоне контакта качения возрастает на величину от 1,4 до 3,2 раз по сравнению с колесом класса С по стандарту AAR М-107/М-208 для рельсового транспорта, и менее вероятно возникновение скалывания. Поэтому сталь в соответствии с данным изобретением исключительно пригодна в качестве материала для колеса рельсового транспорта, используемого в очень суровых условиях окружающей среды с увеличенными расстояниями перевозок и повышенной грузоподъемностью.

В мировой практике сталь для изготовления цельнокатаных колес производится по схеме: выплавка полупродукта (в электропечи, конвертере или другом сталеплавильном агрегате) - внепечная обработка на установке печь-ковш - вакуумирование - разливка (через промежуточный ковш на многоручьевой машине непрерывного литья круглых заготовок или сифоном в изложницы с получением комплектных слитков). При этом появилась возможность получения плавок стали в узком диапазоне содержания элементов.

Исходя из этого, недостатком стали по патенту RU №2546270 является широкий диапазон содержания элементов, который не позволяет осуществлять ее непрерывную разливку сериями плавка на плавку - при серийной разливке в начале разливки сталь каждой плавки перемешивается с остатком стали в промежуточном ковше от предыдущей плавки. Таким образом, химический состав определенной части заготовок плавки начала разливки и конца разливки формируется смешиванием стали самой плавки со сталью предыдущей и последующих плавок. При определенной разнице в содержании элементов в плавках при серийной непрерывной разливке по длине полученных непрерывнолитых заготовок можно получить значительный разброс содержания элементов, который при термообработке колес каждой плавки по единому режиму приведет к браку по их несоответствию требуемому уровню свойств. В любом случае, в рамках определенного данным патентом содержания элементов необходимо уточнение их содержания путем сужения диапазона их содержания с учетом целесообразности термоупрочнения колес, изготовленных из серийно отлитых плавок, по единому режиму термоупрочнения.

Задачей настоящего изобретения является разработка состава колесной стали, обеспечивающего физико-механические характеристики обода колеса на уровне и выше требований к колесам класса D по стандарту AAR М-107/М-208, и стабилизация их значений по результатам испытаний всех плавок. Задачей изобретения также является упрощение технологии изготовления стали и колес из нее, а именно возможность осуществлять непрерывную разливку стали сериями плавок и производить термообработку колес, изготовленных из них, по единым параметрам термоупрочнения.

При использовании настоящего изобретения достигается следующий технический результат:

- обеспечение уровня механических свойств колес не ниже требований стандарта AAR М-107/М-208 к колесам класса D, при этом повышение прочностных характеристик обода колеса из заявляемой стали: твердость в пределах 341 до 415 НВ, временное сопротивление разрыву обода не менее 1200 МПа, предел текучести не менее 820 МПа, достижение вязкости разрушения обода не менее 55 МПа√м;

- обеспечение по всему сечению колеса феррито-перлитной структуры;

- уменьшение разброса и стабилизация значений механических свойств колес;

- упрощение и удешевление технологии изготовления колес.

Для решения указанной задачи и достижения технического результата заявляется сталь для изготовления колеса железнодорожного транспорта, содержащая углерод, кремний, марганец, хром, ванадий, серу, молибден, фосфор, медь, никель, титан, ниобий, азот, алюминий и железо, которая согласно изобретению содержит компоненты при следующем соотношении, мас.%:

| углерод | 0,73-0,77 |

| кремний | 0,30-0,50 |

| хром | не более 0,25 |

| ванадий | от более 0,1-0,15 |

| сера | 0,005-0,015 |

| молибден | не более 0,08 |

| фосфор | не более 0,020 |

| медь | не более 0,35 |

| никель | 0,21-0,35 |

| титан | не более 0,03 |

| ниобий | не более 0,01 |

| азот | 0,005-0,020 |

| железо и неизбежные примеси, в том числе водород не более 0,0002, | остальное, |

при этом содержание марганца в стали определяется в зависимости от содержания углерода из условия (углерод + марганца)=0,92-0,95, а содержание алюминия определяется в зависимости от содержания азота из условия Al/N=1,5-2,0.

Отличительными признаками заявляемого изобретения по сравнению с прототипом является введение в состав стали титана, ниобия и азота, увеличение содержания меди не более 0,35 мас.%, никеля до 0,21-0,35%, ограничение содержания водорода не более 0,0002 мас.% и новое соотношение компонентов, а также обязательное выполнение условий по соотношениям количества углерода и марганца, алюминия и азота.

При установлении необходимого соотношения компонентов исходили из следующих предпосылок.

Повышения механических свойств и твердости колесной стали можно достичь двумя основными способами: за счет увеличения содержания углерода или добавления в большом объеме легирующих элементов. Однако для колес, являющихся массовыми, в то же время высокоответственными изделиями, использование какого-либо одного способа нецелесообразно. Так, легирование заметно повышает стоимость колес и снижает их конкурентоспособность, а повышенное содержание углерода приводит к снижению ударной вязкости, надежности стали по отношению к хрупким разрушениям и обрабатываемости, что важно с точки зрения технического обслуживания при эксплуатации.

Таким образом, необходимо было найти альтернативное решение, обеспечивающее повышение уровня механических свойств колесной стали и позволяющее избежать недостатков перечисленных сталей.

Оптимальным решением для повышения прочностных свойств и твердости ободьев колес при сохранении пластичности и вязкости является комплексный подход, включающий умеренное повышение содержания углерода и микролегирование. Основными механизмами повышения твердости стали являются твердорастворное упрочнение, дисперсионное твердение и измельчение зерна. Последнее приводит также к увеличению пластичности и вязкости стали. Основными элементами, упрочняющими твердый раствор, являются углерод, а также кремний и хром. На фиг. 1 показана зависимость величины твердости феррито-перлитной колесной стали от содержания в ней углерода.

Углерод и хром являются основными карбидообразующими элементами. При повышении твердости до требуемого уровня с сохранением необходимых пластических и вязких характеристик металла обода по сравнению с прототипом максимальное содержание углерода должно быть ограничено 0,77%, а хрома по сравнению с прототипом уменьшено до 0,25% для обеспечения по всему сечению обода перлитной структуры с участками феррита.

Высокое содержание серы более 0,030% способствует охрупчиванию стали и увеличению количества неметаллических включений. Для повышения чистоты стали максимальное содержание серы установлено не более 0,015%. Чрезмерно низкое содержание также неблагоприятно, так как из-за уменьшения количества сульфидных включений, сдерживающих движение свободных атомов водорода, повышается флокеночувствительность. В связи с этим минимально допустимое содержание серы ограничено на уровне 0,005%. Ограничение содержания водорода в стали не более 0,0002% придает колесам, изготовленным из нее, иммунитет к образованию флокенов. В стали увеличено содержание никеля до 0,21-0,35% в качестве элемента, повышающего прочность, сопротивление хрупкому разрушению и вязкость. При содержании никеля менее 0,21% эффект его положительного влияния снижается ниже необходимого уровня, при повышении более 0,35% существенно увеличивается себестоимость. Для дисперсионного упрочнения и измельчения зерна за счет понижения температуры перлитного превращения и предотвращения рекристаллизационных процессов, повышения вязких характеристик необходимы микродобавки карбонитридообразующих элементов, таких как ванадий (от более 0,1 до 0,15%), азот (до 0,005-0,020%), и дополнительное введение ниобия (до 0,01%), титана (до 0,03%), при этом для получения максимального эффекта должно быть выдержано соотношение содержаний алюминия к азоту в пределах 1,5-2,0. Содержание в стали кремния, молибдена, меди соответствует их содержанию в стали класса С по стандарту AAR М-107/М-208, а фосфора как вредной примеси ограничено до не менее 0,020%.

Содержание марганца в стали в отличие от прототипа устанавливается в зависимости от содержания в ней углерода, исходя из необходимости выполнения условия (С+1/4 Mn), мас.%, в пределах 0,92-0,95. На практике с целью обеспечения заданного уровня физико-механических свойств колес продолжительность охлаждения при закалке, параметры отпуска устанавливают в зависимости от суммарного содержания в стали колес углерода плюс 1/4 марганца. Любая марка стали по данному показателю с учетом диапазона содержания С и Mn делится на несколько групп по назначенным режимам прерывистой закалки и отпуска. Продолжительность закалки колес с минимальным и максимальным содержанием в стали (С+1/4 Mn), мас.%, может отличаться до двух и более раз. Все это приводит к нарушению ритмичности работы производственных цехов, исходя из необходимости поплавочной обработки и приемки колес к усложнению организации поплавочного потока в них, браку колес при их отставании от потока. Несмотря на такое разделение колес по группам в пределах каждой марки стали, не удается достичь одинакового уровня механических свойств на колесах различных плавок.

При использовании заявляемого состава стали появляется возможность осуществлять разливку стали как сериями плавок на машине непрерывного литья заготовок, так и поплавочно сифоном в изложницы, а колеса, изготовленные из них, термоупрочнять по единым параметрам нагрева под закалку, закалки и отпуска. Этим достигается стабильность и минимальный разброс значений физико-механических свойств колес при массовом производстве, определяющих, в конечном итоге, их эксплуатационную стойкость. Так как ресурс работы колесной пары определяется сроком службы колеса с худшими свойствами, при их формировании колесами с одинаково высоким уровнем свойств данный ресурс возрастет. На фиг. 2 показано сравнительное распределение твердости колес из стали класса С, термоупрочненных по группам в зависимости от значения суммы (С+1/4 Mn), мас.%, и по одному режиму при значении суммы в пределах 0,92-0,95% - в последнем случае разброс значений твердости ободьев колес уменьшается не менее чем в 2 раза.

На фиг. 1 приведена зависимость величины твердости феррито-перлитной колесной стали от содержания в ней углерода, которая показывает степень повышения твердости стали от увеличения содержания в ней углерода.

На фиг. 2 показано сравнительное распределение твердости колес из стали класса С:

- при термообработке по группам в зависимости от значения суммы (С+1/4Mn) - светлые столбцы;

- при термообработке по одному режиму при значении суммы в пределах 0,92-0,95% (по заявляемому изобретению) - темные столбцы.

Графики показывают, что термообработка колес из заявляемой стали по единым параметрам снижает разброс значений твердости ободьев не менее чем в 2 раза.

На фиг. 3 показана макроструктура колеса J-36.

На фиг. 4 показана макроструктура колеса Н-36.

На фиг. 3 и 4 показано, что металл не содержит мартенсита и бейнита, так как в макроструктуре ободьев колес нет полос повышенной травимости.

Пример конкретного выполнения

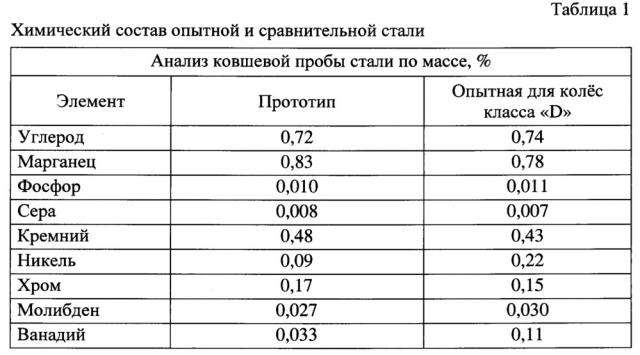

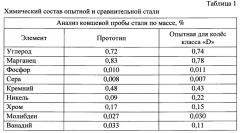

Для изготовления цельнокатаных железнодорожных колес диаметром 914 мм класса D была выплавлена опытная плавка, химический состав которой соответствует данному изобретению и требованиям стандарта AAR М-107/М-208 для стали класса С. Химический состав опытной плавки приведен в таблице 1. Для сравнения приведен химический состав стали, соответствующий прототипу.

Значение С+1/4 Mn для заявляемого состава стали составило 0,935%, значение соотношения A1/N составило 1,57. Для стали прототипа значение Fn1 равно 35,175, Fn2 - 9,83.

Из заявляемой стали были изготовлены колеса диаметром 914 мм двух конструкций (Н-36 и J-36), из стали по прототипу - колеса Н-36.

Термоупрочнение колес

После нагрева колес до температуры 820°С в течение 2 часов они подвергались прерывистой закалке. Закалку колес проводили в закалочных устройствах вертикального типа путем трехстороннего спрейерного охлаждения ободьев в течение 160 секунд, при этом давление воды в спрейерных устройствах пропорционально увеличивали от 0,00-0,01 МПа до 0,18-0,20 МПа в течение 55 секунд, дальнейшее охлаждение вели при давлении 0,18-0,20 МПа. После закалки колеса подвергались подстуживанию на воздухе и отпуску при оптимальной температуре.

Полученные физико-механические свойства представлены далее в таблицах 2-13 и на фиг. 1-4.

Измерение твердости на боковой поверхности обода с наружной стороны осуществляли в соответствии с требованиями п. 10.2 стандарта AAR М-107/М-208.

Результаты замеров твердости по Бринеллю с наружной боковой поверхности обода колес конструкций Н-36 и J-36 в трех точках представлены в таблице 2.

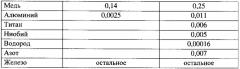

Оценку растягивающих окружных напряжений определяли в соответствии с требованиями п. 3.1.3 Приложения С к стандарту AAR М-107/М-208. На середину толщины обода с наружной стороны колеса наносили две метки на расстоянии 100 мм. Осуществляли радиальный распил обода колеса с продолжением его на части диска на глубину чуть более 1 дюйма (25,4 см) от кромки внутреннего диаметра колеса в сторону ступицы. После распила осуществляли измерение расстояния между обозначенными метками. Величина схождения ободьев колес приведена в таблице 3.

Испытание на растяжение проводили в соответствии с требованиями п. 3.1.1 Приложения С к стандарту AAR М-107/М-208.

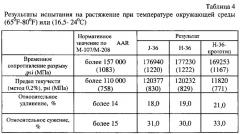

Результаты испытания на растяжение представлены в таблицах 4, 5.

Твердость по сечению обода колес измеряли в соответствии с требованиями п. 11.5 стандарта AAR М-107/М-208 и п. 3.1.4 приложения С к данному стандарту. Результаты измерения твердости в сечении ободьев колес по Бринеллю представлены таблице 6.

Результаты измерения твердости в сечении ободьев колес по Роквеллу представлены таблице 7.

Результаты измерения твердости по Бринеллю по сечению диска колеса представлены таблице 8.

Испытание для определения показателя вязкости разрушения определяли в соответствии с требованиями п. 3.1.5 Приложения С стандарта AAR М-107/М-208, результаты представлены в таблице 9.

Испытание на износ и выкрашивание проводили в соответствии с требованиями п. 3.1.6 Приложения С к стандарту AAR М-107/М-208, результаты испытаний представлены в таблицах 10, 11.

Оценку микроструктуры проводили в соответствии с требованиями п. 3.1.2 Приложения С стандарта AAR М-107/М-208, результаты оценки представлены в таблицах 12, 13. Анализ полученных результатов показывает, что по всему сечению ободьев колес обеспечивается равновесная перлитная структура металла с участками феррита без мартенсита и бейнита.

Оценку макроструктуры проводили методом горячего травления в 50% водном растворе соляной кислоты. Результаты контроля представлены на фиг. 3 и 4. Отсутствие в макроструктуре ободьев колес полос повышенной травимости также свидетельствует, что металл не содержит мартенсита и бейнита.

Полученные результаты испытаний показывают, что заявляемая сталь по сравнению с прототипом позволяет получать более высокие прочностные характеристики колес, большую их стойкость к истиранию и выкрашиванию, получать колеса с уровнем свойств значительно выше требований стандарта AAR М-107/М-208 к колесам класса D с обеспечением полностью перлитной структуры металла с участками феррита. Введение значения условия С+1/4 Mn в узких заданных пределах позволяет осуществлять непрерывную разливку стали сериями плавка на плавку, термоупрочнять колеса всех плавок по единому режиму, что упрощает технологию их производства, повышает производительность и снижает себестоимость. При этом стабилизируется уровень свойств колес, позволяющий уменьшить разницу их эксплуатационных свойств в колесной паре. Таким образом, заявляемая сталь и колеса, изготовленные из нее, обеспечивают достижение технического результата изобретения.

1. Сталь для цельнокатаного колеса железнодорожного транспорта, содержащая углерод, кремний, марганец, хром, ванадий, серу, молибден, фосфор, медь, никель, титан, ниобий, азот, алюминий и железо, отличающаяся тем, что она содержит компоненты при следующем соотношении, мас.%:

углерод 0,73-0,77

кремний 0,30-0,50

хром не более 0,25

ванадий от более 0,1 до 0,15

сера 0,005-0,015

молибден не более 0,08

фосфор не более 0,020

медь не более 0,35

никель 0,21-0,35

титан не более 0,03

ниобий не более 0,01

азот 0,005-0,020

железо и неизбежные примеси, в том числе водород не более 0,0002, - остальное,

при этом содержание марганца в стали определяется в зависимости от содержания углерода из условия (углерод + марганца)=0,92-0,95, а содержание алюминия определяется в зависимости от содержания азота из условия Al/N=1,5-2,0.

2. Цельнокатаное колесо железнодорожного транспорта, отличающееся тем, что оно выполнено из стали по п. 1.