Способ получения канального технического углерода

Иллюстрации

Показать всеИзобретение может быть использовано в полиграфической, лакокрасочной и резиновой промышленности. Газообразное углеводородное сырьё сжигают в горелочной камере 1. Образовавшийся канальный технический углерод осаждают на вращающейся осадительной поверхности и удаляют с неё. Отходящие сажегазовые продукты, содержащие канальный технический углерод, не выделенный на осадительной поверхности, направляют на улавливание в трубопровод 4 через отверстие 2 и аспирационный зонт 3, установленный параллельно крыше горелочной камеры с регулируемым зазором, равным 0,5-3,5 диаметра отверстия 2, и имеющий геометрические размеры, аналогичные крыше горелочной камеры. Затем сажегазовые продукты подают в устройство 7 улавливания технического углерода, направляемого далее на обработку и упаковку, а очищенные дымовые газы удаляют в атмосферу через дымосос 8 и выхлопную трубу 9. Изобретение обеспечивает снижение углеродсодержащих выбросов в атмосферу до уровня, соответствующего экологическим требованиям, и одновременное повышение выхода канального технического углерода. 1 ил., 2 табл., 5 пр.

Реферат

Изобретение относится к области производства технического углерода, в частности канального, применяемого в полиграфической, лакокрасочной и резиновой промышленности.

К настоящему времени известно несколько способов получения технического углерода (ТУ, сажа). Наиболее высокопроизводительный процесс - это получение ТУ печным способом, согласно которому ТУ производится в закрытом реакторе, состоящем из трех зон, первая из которых - зона сжигания углеводородного газа-сырья и воздуха, вторая - зона пиролиза углеводородного газа-сырья в смеси с продуктами сгорания, и третья - зона закалки продуктов пиролиза деминерализованной водой с дальнейшим охлаждением сажевого аэрозоля и сбором готового продукта. В зависимости от выбора состава исходного сырья и температурно-временных режимов на каждой из стадий получения технического углерода может быть получен широкий ассортимент технических углеродов, различающихся по размерам частиц (Dч=30-100 нм), по содержанию примесей (1-5%), по величине рН (рН 3,5-9), по величине удельной поверхности (SBET=20-100 м2/г) (В.П. Зуев, В.В. Михайлов. - Производство сажи. - М., Химия, 1970, с. 18, таблица 2). Эти марки ТУ широко используются для получения резиновых смесей, полимерных композитов, компонентов химических источников тока, компонентов различных лаков, типографских красок, пигментов, чернил и тонеров. Однако технические показатели промышленных печных саж известных марок не обеспечивают эксплуатационных показателей для резинотехнических изделий спецтехники. В последние годы проводятся интенсивные исследования в направлении создания высокопроизводительных технологий, обеспечивающих получение ТУ с требуемыми характеристиками печным способом. К ним можно отнести технологические процессы получения ТУ, согласно которым исходное сырье подается в реактор нагретым до температуры 600°C (патент США №8871173), сырье подается в реактор в смеси с кислородсодержащим газом (патент США №8852739), проводится дополнительная влажная окислительная обработка готового ТУ (патент США №8728432), процесс получения ТУ проводится в реакторе, нагретом до температуры плазмы, т.е. при 2000-5000K (патент США №4101639). Также известны разработки, в которых предлагается проводить обработку печного технического углерода оксидами азота при 250-300°C (патент США №4366138), озоном в присутствии органических кислот (патент США №6123759). Аналогичные разработки проводились и в России. В патенте РФ №2096433 поток углеводородного сырья смешивают с воздухом, нагревают до 200-450°C и изменяют режимы работы отдельных зон печного реактора. Патент РФ №2537582 описывает процесс получения ТУ, согласно которому в смесь углеводородов, являющихся топливом, добавляется воздух.

Следует отметить, что во всех перечисленных патентах в качестве цели изобретения указывается необходимость получения технического углерода с показателями, соответствующими показателям технического углерода, полученного канальным способом. Однако, как следует из материалов патентов, авторам не удается изменить весь комплекс показателей печного технического углерода до уровня канальной сажи. Как правило, в результате совершенствования технологии меняется лишь один из показателей, например размер частиц, или удельная поверхность, или количество кислородсодержащих примесей.

Таким образом, получение технического углерода канальным способом остается актуальным и на сегодняшний день, поскольку именно данная технология позволяет получать уникальный углеродный материал, который состоит из частиц с размерами не более 14-35 нм и имеет кислородсодержащие примеси до 15%.

Канальный способ получения технического углерода известен более 80 лет. В одном из первых патентов, описывающих данный способ получения ТУ - патенте US 2013774 от 10.09.1935 г., приведен способ получения канальной сажи, включающий в себя горение углеводородного газа в присутствии ограниченного количества кислорода, обеспечивающего неполное сгорание газа, контакт пламени с холодной поверхностью и последующее отложение на этой поверхности образующейся сажи, выдерживание отложившейся сажи на холодной поверхности в диапазоне температур 300-1000°C до получения сажи с увеличенной чернотой и повышенной технологичностью. Более поздние патенты 50-60-х годов посвящены описанию более компактных и эффективно работающих устройств, например патент № США 3108858; патенты РФ №№95930, 192998, 203114. Вторая группа патентов посвящена описанию способов последующей обработки канальной сажи, обеспечивающих получение продуктов с улучшенными свойствами, например с более интенсивным черным цветом (патенты США №№2830879; 2982621, 3127245).

Наиболее близким к предлагаемому является способ, согласно которому процесс получения канального технического углерода заключается в его выделении из пламени горящего природного газа на движущуюся над пламенем осадительную поверхность (В.П. Зуев, В.В. Михайлов. Производство сажи. М., Химия, 1970, с. 157-187, прототип). Введение в пламя холодной поверхности приводит к тому, что рост образующихся в нем частиц ТУ и соединение их в цепные структуры прерываются. Выделившийся на осадительной поверхности ТУ выносится из пламени, снимается с поверхности и направляется на обработку.

Наиболее существенными недостатками этого процесса являются его низкая производительность и высокая экологическая напряженность, поскольку значительное количество образовавшегося технического углерода уносится с отходящими газами в атмосферу. Потери составляют около 30% от всего количества ТУ, образовавшегося в горелочной камере.

Задачей изобретения является разработка способа получения канального технического углерода, обеспечивающего снижение углеродсодержащих выбросов в атмосферу до уровня, соответствующего экологическим требованиям, при одновременном повышении выхода целевого продукта.

Способ получения канального технического углерода включает сжигание газообразного углеводородного сырья в горелочной камере с образованием сажегазовых продуктов, осаждение технического углерода на осадительной поверхности, удаление технического углерода с осадительной поверхности и направление отходящих сажегазовых продуктов в трубопровод на улавливание через аспирационный зонт, установленный параллельно крыше горелочной камеры с регулируемым зазором, равным 0,5-3,5 диаметра отверстия для выхода сажегазовых продуктов, и имеющий геометрические размеры, аналогичные крыше горелочной камеры.

Установление аспирационного зонта позволяет изменить траекторию движения газового потока, содержащего частицы технического углерода, сформировавшиеся в пламени горящего газа и не выделенные на осадительной поверхности, без увеличения турбулизации воздуха и нарушения ламинарности пламени горелок, и направлять его далее по трубопроводу с дроссельным устройством для регулирования разрежения на улавливание. Это дополнительное улавливание, повышая выход целевого продукта, снижает тем самым его содержание в отходящих газах, выбрасываемых в атмосферу.

Заявленное техническое решение успешно прошло испытания в отделе экспериментальных технологий ИППУ СО РАН. В процессе испытаний было установлено, что содержание технического углерода в отходящих газах, выбрасываемых в атмосферу, понизилось с 115-145 мг/м3 до значений менее 23 мг/м3 при соответствии качества получаемого канального технического углерода установленным требованиям и повышении производительности процесса на 5-10%.

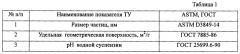

На чертеже представлена схема установки для осуществления способа получения канального технического углерода.

Установка включает в себя горелочную камеру 1 с отверстием для выхода сажегазовых продуктов 2, аспирационный зонт 3, трубопровод 4, дроссельные устройства 5, дополнительный патрубок 6, устройство улавливания технического углерода 7, дымосос 8 и выхлопную трубу 9.

Газообразное углеводородное сырье подают в горелочную камеру 1, в которой оно сжигается при недостаточном доступе воздуха. Технический углерод, образовавшийся в пламени горелок и осажденный на вращающейся осадительной поверхности, направляют на обработку и упаковку. Образовавшиеся сажегазовые продукты, содержащие технический углерод, не выделенный на осадительной поверхности, через отверстие 2 и аспирационный зонт 3 направляют в трубопровод 4 с дроссельными устройствами 5 и дополнительным патрубком 6, через который при необходимости подается атмосферный воздух для регулирования температуры сажегазового потока. При этом для исключения осаждения ТУ диаметр трубопровода подобран таким образом, чтобы обеспечить скорость потока сажегазовых продуктов 5-10 м/сек. Далее сажегазовые продукты поступают в устройство улавливания технического углерода 7, в котором частицы технического углерода задерживаются и также направляются на дальнейшую обработку и упаковку, а очищенные отходящие газы удаляют в атмосферу через дымосос 8 и выхлопную трубу 9.

Содержание технического углерода в отходящих газах определяли для прототипа в отверстии для выхода отходящих газов из горелочной камеры в атмосферу, для примеров 1-6 - в отходящем трубопроводе после аспирационного зонта 3 и в выхлопной трубе после устройства улавливания 7.

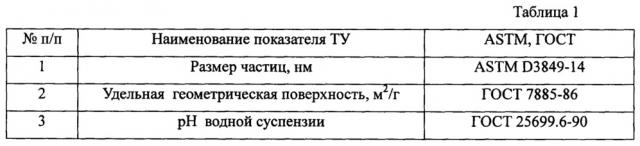

Показатели технического углерода, полученного по прототипу и по условиям настоящего изобретения, определяли по стандартным методикам, перечень которых приведен в таблице 1.

В таблице 2 приведены примеры процесса получения канального технического углерода и свойства готового продукта, получаемого по известному и предлагаемому способу.

Как видно из таблицы 2, при получении канальной сажи по прототипу в воздухе, отходящем из горелочной камеры, содержится 115-145 мг/м3 технического углерода, что значительно превышает предельно допустимую концентрацию на источнике выброса в атмосферу - 39,65 мг/м3 (Проект нормативов предельно допустимых выбросов в атмосферу ИППУ СО РАН, утв. 07.03.2014 г.).

В то же время при получении канального технического углерода по примерам 2-4 настоящего изобретения содержание технического углерода в отходящих газах составляет не более 23 мг/м3. Выход канального технического углерода по примерам 2-4 составляет 2,8-2,9%, что превышает выход по прототипу более чем на 10%.

Следует отметить, что физико-химические свойства канального технического углерода, полученного по настоящему изобретению (примеры 2-4), такие, как размер частиц, удельная геометрическая поверхность, рН водной суспензии, соответствуют аналогичным показателям для промышленного газового канального технического углерода.

Более подробный анализ особенностей технологического процесса получения канальной сажи по настоящему изобретению показал следующее.

В примере 1, где величина зазора между аспирационным зонтом и крышей горелочной камеры составляет 0,3D, наблюдается нарушение ламинарности горения, отрыв, пульсация и затухание пламени горелок. Подобная нестабильность процесса

горения приводит к ухудшению физико-химических показателей готового продукта: увеличивается размер частиц, снижается удельная геометрическая поверхность, повышается рН водной суспензии.

В примерах 2-4, где величина зазора между аспирационным зонтом и крышей горелочной камеры составляет (1,0-3,5)D, наблюдается плоское веерообразное пламя горелок, устойчивое ламинарное горение, стабильная работа устройства улавливания. Осуществляется разбавление отходящих сажегазовых продуктов атмосферным воздухом через дополнительный патрубок с дроссельным устройством.

В примере 5, где величина зазора между аспирационным зонтом и крышей горелочной камеры составляет 4D, наблюдается залипание технического углерода в трубопроводе и устройстве улавливания вследствие понижения температуры отходящих сажегазовых продуктов из-за большого количества атмосферного воздуха, поступающего под аспирационный зонт через зазор. Нарушается нормальная работа устройства улавливания, что приводит к увеличению содержания технического углерода в отходящих газах, выбрасываемых в атмосферу до 43 мг/м3.

Таким образом, осуществление предложенного способа приводит к изменению траектории движения потока сажегазовых продуктов, содержащих технический углерод, не выделенный на осадительной поверхности, что обеспечивает дополнительное улавливание и снижение его содержания в отходящих газах, выбрасываемых в атмосферу, при сохранении устойчивого ламинарного горения газообразного углеводородного сырья в горелочной камере, получении качественного канального технического углерода и повышении производительности процесса на 5-10%.

Способ получения канального технического углерода, включающий сжигание газообразного углеводородного сырья в горелочной камере с образованием сажегазовых продуктов, осаждение технического углерода на осадительной поверхности, удаление технического углерода с осадительной поверхности и вывод отходящих сажегазовых продуктов, отличающийся тем, что отходящие сажегазовые продукты направляют в трубопровод на улавливание через аспирационный зонт, установленный параллельно крыше горелочной камеры с регулируемым зазором, равным 0,5-3,5 диаметра отверстия для выхода сажегазовых продуктов, и имеющий геометрические размеры, аналогичные крыше горелочной камеры.