Соединительная конструкция между телом трубы и замком бурильной трубы из алюминиевого сплава

Иллюстрации

Показать всеИзобретение относится к соединительной конструкции между телом и замком бурильной трубы из алюминиевого сплава. Соединительная конструкция содержит первый элемент замка, расположенный на конце тела трубы из алюминиевого сплава, и второй элемент замка, причем первый элемент замка характеризуется наличием участка с внешним конусом, участка с внешней резьбой и первой торцевой поверхности уплотнения, которые последовательно расположены от внутренней части трубы к наружной, причем конусность участка с внешним конусом меньше конусности участка с внешней резьбой; причем второй элемент замка имеет цилиндрическую форму и характеризуется наличием участка с внутренним конусом, сопрягаемым с участком с внешним конусом, участка с внутренней резьбой, сопрягаемого с участком с внешней резьбой, второй торцевой поверхности уплотнения, заплечика под элеватор и переходного участка в форме вогнутой дуги между участком с внутренним конусом и участком с внутренней резьбой. Когда первый элемент замка соединяют со вторым элементом замка, участок с внутренним конусом пластически деформируется для расширения, а переходной участок в форме вогнутой дуги деформируется для удлинения, таким образом компенсируя пластическую деформацию участка с внутренним конусом. Соединительная конструкция между телом трубы из алюминиевого сплава колонны бурильных труб и замком обеспечивает сборку тела трубы из алюминиевого сплава колонны из буровых труб и замка при комнатной температуре, увеличение момента отвинчивания, двойную герметизацию, а также достижение требуемых герметизирующих свойств и прочности соединения между телом трубы и замком. 7 з.п. ф-лы, 2 ил.

Реферат

Область техники, к которой относится настоящее изобретение

Настоящее изобретение относится к соединению между телом трубы и замком, в частности к соединительной конструкции между телом и замком бурильной трубы, выполненной из алюминиевого сплава.

Предшествующий уровень техники настоящего изобретения

Бурильная труба из алюминиевого сплава обладает рядом преимуществ и свойств, таких как небольшая собственная масса, высокая массовая прочность и усталостная прочность. С разработкой все большего количества специальных скважин, таких, например, как сверхглубокие скважины, сверхдлинные горизонтальные скважины и сверхдлинные скважины с большими отходами, и увеличением спроса на силовые забойные буровые инструменты популярность бурильных труб из алюминиевого сплава увеличивается. Согласно статистике, за последние годы процент использования бурильных труб из алюминиевого сплава при подготовке и разработке месторождений нефти и газа в России составляет 70%. В настоящее время конструкции бурильных труб из алюминиевого сплава бывают двух типов. Один тип конструкции представляет собой цельноалюминиевую бурильную трубу, полностью выполненную из материала на основе алюминиевого сплава. Другой тип конструкции представляет собой бурильную трубу из алюминиевого сплава со стальным замком, т.е. тело трубы выполнено из материала на основе алюминиевого сплава, а замок выполнен из углеродистой стали, причем тело трубы из алюминиевого сплава находится в резьбовом соединении со стальным замком, закрепленным главным образом методом горячей сборки. Другими словами, для соединения тела трубы с замком в первую очередь стальной замок нагревают для расширения, а затем нагретый стальной замок свинчивают с телом трубы из алюминиевого сплава. После того как стальной замок остынет, за счет теплового расширения и сжатия при охлаждении стали между замком и телом трубы образуется посадка с натягом для резьбового соединения, а момент отвинчивания между телом трубы из алюминиевого сплава и стальным замком значительно превышает момент навинчивания и рабочий крутящий момент между ними, тем самым предотвращая развинчивание или ослабление бурильной трубы из алюминиевого сплава в процессе эксплуатации. Альтернативно вначале тело бурильной трубы из алюминиевого сплава можно охладить, а потом соединить со стальным замком. Этот принцип аналогичен нагреванию стального замка и его соединению с телом трубы из алюминиевого сплава, так как оба они обеспечивают посадку с натягом между стальным замком и телом трубы после соединения за счет теплового расширения и сжатия при охлаждении материалов, таким образом достигая более высокого момента отвинчивания, а также прочности соединения и уплотнения между телом трубы из алюминиевого сплава и стальным замком.

Как и метод горячей сборки, метод холодной сборки обуславливает необходимость в специальных установках для нагревания замка или охлаждения тела трубы. Более того, во время сборки стальной замок или тело трубы из алюминиевого сплава должно находиться в состоянии с высокой или низкой температурой. Следовательно, эффективность процесса сборки невысока.

Краткое раскрытие настоящего изобретения

Для того чтобы устранить необходимость в специальных установках для нагревания и охлаждения во время сборки тела бурильной трубы из алюминиевого сплава и замка, что является недостатком, присущим уровню техники, а также устранить технические недостатки, которые заключаются в затратах на сборку и ее низкой эффективности, вызванных условиями сборки при высокой или низкой температуре, настоящее изобретение предлагает соединительную конструкцию между телом и замком бурильной трубы из алюминиевого сплава, обеспечивающую сборку тела и замка бурильной трубы из алюминиевого сплава при комнатной температуре, при этом обеспечивая необходимые свойства герметичности и прочность соединения между телом трубы и замком.

Для решения указанной технической проблемы настоящее изобретение предлагает: соединительную конструкцию между телом и замком бурильной трубы из алюминиевого сплава, содержащую первый элемент замка, расположенные на конце тела трубы из алюминиевого сплава, и второй элемент замка, причем первый элемент замка характеризуется наличием участка с внешним конусом, участка с внешней резьбой и первой торцевой поверхности уплотнения, которые последовательно расположены от внутренней части трубы к наружной, причем участок с внешней резьбой представляет собой конический резьбовой участок, а конусность участка с внешним конусом меньше конусности участка с внешней резьбой; при этом второй элемент замка является цилиндрическим, характеризуется наличием участка с внутренним конусом, участка с внутренней резьбой и второй торцевой поверхности уплотнения и последовательно сопрягается с первым элементом замка; при этом цилиндрический второй элемент замка характеризуется наличием переходного участка в форме вогнутой дуги, расположенного между участком с внутренним конусом и участком с внутренней резьбой, который предназначен для восприятия усилий пластической деформации участка с внутренним конусом, и наличием заплечика под элеватор, расположенного снаружи второго элемента замка в том же осевом направлении, что и переходной участок в форме вогнутой дуги; при этом, когда первый элемент замка и второй элемент замка соединены друг с другом, участок с внутренним конусом пластически деформируется для расширения, а переходной участок в форме вогнутой дуги пластически удлиняется, компенсируя деформацию участка с внутренним конусом, так что резьбовое соединение участка с внутренней резьбой и участка с внешней резьбой защищено от воздействия деформации, создаваемой участком с внутренним конусом; а когда момент навинчивания достигает расчетного значения, первая торцевая поверхность уплотнения и вторая торцевая поверхность уплотнения начинают взаимодействовать, создавая необходимое контактное давление.

В соответствии с одним вариантом осуществления величина натяга между участком с внешним конусом и участком с внутренним конусом может составлять от 0,08 мм до 0,12 мм, а витки резьбы участка с внешней резьбой могут сопрягаться с витками резьбы участка с внутренней резьбой.

В соответствии с одним вариантом осуществления радиус вогнутой дуги переходного участка в форме вогнутой дуги может составлять 10 мм, а радиальная толщина заплечика под элеватор может составлять 8 мм.

В соответствии с одним вариантом осуществления переходной участок в форме вогнутой дуги может быть расположен между участком с внутренним конусом и участком с внутренней резьбой, а дуга переходного участка в форме вогнутой дуги может расходиться в направлении оси второго элемента замка.

В соответствии с одним вариантом осуществления конусность участка с внешним конусом и участка с внутренним конусом может составлять 1:10.

В соответствии с одним вариантом осуществления конусность участка с внешней резьбой и участка с внутренней резьбой может составлять 1:8.

В соответствии с одним вариантом осуществления длина участка с внешней резьбой может равняться длине участка с внутренней резьбой.

В соответствии с одним вариантом осуществления на концевой части участка с внешней резьбой может быть выполнена первая торцевая поверхность уплотнения, а на концевой части участка с внутренней резьбой может быть выполнена вторая торцевая поверхность уплотнения, которая упирается и зацепляется с первой торцевой поверхностью уплотнения.

Настоящее изобретение предоставляет такой благоприятный эффект: когда первый элемент замка и второй элемент замка соединены друг с другом, ввиду того, что толщина стенки участка с внутренним конусом значительно меньше толщины стенки участка с внешним конусом, радиальное напряжение между участком с внешним конусом и участком с внутренним конусом превышает предел прочности на растяжение материала замка, так что участок с внутренним конусом пластически деформируется для расширения и между участком с внутренним конусом и участком с внешним конусом возникает значительная сила трения покоя, за счет чего момент отвинчивания и герметизирующие свойства увеличиваются. Переходной участок в форме вогнутой дуги между участком с внутренним конусом и участком с внутренней резьбой второго элемента замка деформируется для удлинения, компенсируя пластическую деформацию участка с внутренним конусом, а также защищает резьбовое соединение участка с внутренней резьбой от действия деформации расширения участка с внутренним конусом. Во время сборки первую торцевую поверхность уплотнения и вторую торцевую поверхность уплотнения пригоняют друг к другу, создавая на их торцевых поверхностях контактное давление с получением герметичного соединения между первым элементом замка и вторым элементом замка, а также с достижением требуемых герметизирующих свойств между телом бурильной трубы из алюминиевого сплава и замком. Кроме этого, заплечик под элеватор обеспечивает не только извлечение бурильной трубы из ствола скважины и ее погружение в него, но также уменьшает толщину стенки внутреннего конуса, что позволяет уменьшить пластическую деформацию участка с внутренним конусом. Соединительная конструкция позволяет осуществлять сборку тела и замка бурильной трубы из алюминиевого сплава при комнатной температуре, а также обеспечивает требуемые герметизирующие свойства и прочность соединения между телом трубы и замком, тем самым устраняя необходимость в специальных установках для нагревания и охлаждения во время сборки тела бурильной трубы из алюминиевого сплава и замка, что является недостатком, присущим уровню техники настоящего изобретения, а также устраняя технические недостатки, которые заключаются в затратах на сборку и ее низкую эффективность, вызванные условиями сборки при высокой или низкой температуре.

Краткое описание чертежей

Далее настоящее изобретение будет описано подробнее со ссылками на чертежи.

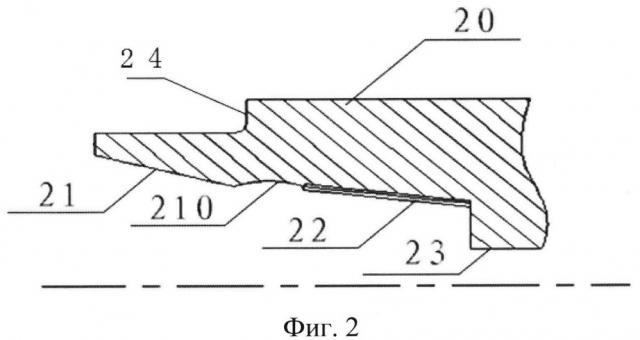

На фиг. 1 схематически показан первый элемент замка в соответствии с вариантом осуществления соединительной конструкции между телом и замком бурильной трубы из алюминиевого сплава согласно настоящему изобретению и

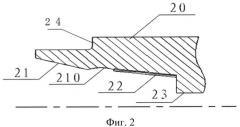

на фиг. 2 схематически показан второй элемент замка в соответствии с вариантом осуществления соединительной конструкции между телом и замком бурильной трубы из алюминиевого сплава согласно настоящему изобретению.

Перечень ссылочных позиций:

10. Первый элемент замка.

11. Участок с внешним конусом.

12 Участок с внешней резьбой.

13. Первая торцевая поверхность уплотнения.

20. Второй элемент замка.

210. Переходной участок в форме вогнутой дуги.

21. Участок с внутренним конусом.

22. Участок с внутренней резьбой.

23. Вторая торцевая поверхность уплотнения.

24. Торцевой заплечик для захвата.

Подробное раскрытие вариантов осуществления

Для более глубокого понимания технических признаков, целей и эффектов настоящего изобретения его варианты осуществления будут описаны со ссылками на чертежи.

Как показано на фиг. 1 и 2, настоящее изобретение предлагает соединительную конструкцию между телом и замком бурильной трубы из алюминиевого сплава, содержащую первый элемент 10 замка, расположенный на конце тела трубы из алюминиевого сплава, и второй элемент 20 замка. Первый элемент 10 замка характеризуется наличием участка 11 с внешним конусом, участка 12 с внешней резьбой и первой торцевой поверхность 13 уплотнения, которые последовательно расположены от внутренней части трубы к наружной, причем участок 12 с внешней резьбой представляет конический резьбовой участок, а конусность участка 11 с внешним конусом меньше конусности участка 12 с внешней резьбой. Цилиндрический второй элемент 20 замка имеет цилиндрическую форму, характеризуется наличием участка 21 с внутренним конусом, участка 22 с внутренней резьбой и второй торцевой поверхности 23 уплотнения и последовательно сопрягается с первым элементом замка. Второй элемент 20 замка характеризуется наличием переходного участка 210 в форме вогнутой дуги, расположенного между участком с внутренним конусом и участком с внутренней резьбой, который предназначен для восприятия усилий пластической деформации участка с внутренним конусом, и наличием заплечика 24 под элеватор, выполненного снаружи и в том же осевом направлении, что и переходной участок 210 в форме вогнутой дуги; он используется при подъеме бурильной трубы.

Что касается соединительной конструкции между телом трубы и замком бурильной трубы из алюминиевого сплава согласно настоящему изобретению, когда первый элемент 10 замка и второй элемент 20 замка соединены друг с другом, ввиду того, что толщина стенки участка 21 с внутренним конусом значительно меньше толщины стенки участка 11 с внешним конусом, радиальное напряжение между участком 11 с внешним конусом и участком 21 с внутренним конусом превышает предел прочности на растяжение материала замка, так что участок 21 с внутренним конусом пластически деформируется для расширения и между участком 21 с внутренним конусом и участком 11 с внешним конусом возникает значительная сила трения покоя, за счет чего момент отвинчивания и герметизирующие свойства увеличиваются. Переходной участок в форме вогнутой дуги второго элемента замка деформируется в радиальном и осевом направлениях, обеспечивая удлинение (т.е. когда участок 21 с внутренним конусом пластически деформируется для расширения, переходной участок 210 в форме вогнутой дуги пластически деформируется в радиальном и осевом направлениях для удлинения), компенсируя пластическую деформацию участка с внутренним конусом, а также защищает резьбовое соединение участка 22 с внутренней резьбой и участка 12 с внешней резьбой от действия деформации расширения участка с внутренним конусом. Во время сборки первую торцевую поверхность уплотнения и вторую торцевую поверхность уплотнения пригоняют друг к другу, создавая на их торцевых поверхностях контактное давление с получением герметичного соединения между первым элементом замка и вторым элементом замка. Заплечик под элеватор, расположенный на теле второй трубы, не только позволяет вытягивать и опускать колонну бурильных труб в ствол скважины, но также уменьшает толщину стенки участка с внутренним конусом. Такая конструкция позволяет осуществлять сборку бурильной трубы из алюминиевого сплава с замком при комнатной температуре, а также обеспечивает требуемые герметизирующие свойства и прочность соединения между телом трубы и замком, тем самым устраняя необходимость в специальных установках для нагревания и охлаждения во время сборки тела бурильной трубы из алюминиевого сплава и замка, что является недостатком, присущим уровню техники настоящего изобретения, а также устраняя технические недостатки, которые заключаются в затратах на сборку и ее низкой эффективности, вызванных условиями сборки при высокой или низкой температуре.

В соответствии с одним вариантом осуществления длина участка 11 с внешним конусом и участка 21 с внутренним конусом составляет от 6 мм до 10 мм, а конусность участка 11 с внешним конусом и участка 21 с внутренним конусом составляет 1:10, а толщина стенки на торце участка 21 с внутренним конусом составляет от 2 мм до 3 мм. Во время сборки величина натяга между участком 11 с внешним конусом и участком 21 с внутренним конусом составляет от 0,08 мм до 0,12 мм, витки резьбы участка 12 с внешней резьбой сопрягаются с витками резьбы на участке 22 с внутренней резьбой.

Предпочтительно переходной участок 210 в форме вогнутой дуги находится между участком 21 с внутренним конусом и участком 22 с внутренней резьбой, радиус вогнутой дуги переходного участка 210 в форме вогнутой дуги составляет от 9 мм до 11 мм, а вогнутая дуга переходного участка 210 в форме вогнутой дуги расширяется в направлении оси второго элемента 20 замка, что способствует компенсации пластической деформации расширения участка 21 с внутренним конусом, при этом не влияя на герметизирующие свойства или прочность соединения участка 12 с внешней резьбой и участка 22 с внутренней резьбой.

В соответствии с этим вариантом осуществления радиальная толщина заплечика 24 под элеватор составляет от 7 мм до 9 мм. Заплечик под элеватор выполнен таким образом, что толщина стенки участка с внутренним конусом значительно меньше толщины стенки участка с внешним конусом, причем участок с внутренним конусом пластически деформируется для расширения, так что момент отвинчивания между элементами замка значительно больше момента навинчивания между ними. Переходной участок в форме вогнутой дуги второго элемента замка деформируется для удлинения, что позволяет эффективно компенсировать пластическую деформацию участка с внутренним конусом, защищает резьбовое соединение участка с внутренней резьбой от деформации расширения, создаваемой участком с внутренним конусом, а также обеспечивает прочность соединения и герметизирующие свойства резьбового соединения.

В соответствии с этим вариантом осуществления конусность участка 11 с внешним конусом и участка 21 с внутренним конусом составляет 1:10, а длина участка 12 с внешней резьбой равна длине участка 22 с внутренней резьбой.

В соответствии с этим вариантом осуществления на торце участка 12 с внешней резьбой находится первая торцевая поверхность 13 уплотнения, а на торце участка 22 с внутренней резьбой находится вторая торцевая поверхность 23 уплотнения, сопрягаемая с первой торцевой поверхностью 13 уплотнения. Во время сборки первую торцевую поверхность 13 уплотнения и вторую торцевую поверхность 23 уплотнения пригоняют друг к другу, создавая на их торцевых поверхностях контактное давление с получением герметичного соединения между первым элементом 10 замка и вторым элементом 20 замка.

Как пример, процесс сборки согласно настоящему изобретению можно описать следующим образом: второй элемент 20 замка вставляют со стороны ввода первого элемента 10 замка, пригоняя участок 22 с внутренней резьбой и участок 12 с внешней резьбой друг к другу; ввинчивают второй элемент 20 замка, при этом следя, чтобы второй элемент 20 замка занимал рабочее положение в первом элементе 10 замка, а первая торцевая поверхность 13 уплотнения упиралась во вторую торцевую поверхность 23 уплотнения. Во время свинчивания участок 21 с внутренним конусом деформируется и расширяется. Проведя ряд экспериментов, было обнаружено, что в соответствии с вариантом осуществления настоящего изобретение момент отвинчивания в 1,5-2 раза больше момента навинчивания.

Приведенное выше описание только предоставляет предпочтительные варианты осуществления настоящего изобретения и не ограничивает его. Любые эквивалентные изменения или модификации, которые могут осуществить специалисты в области техники настоящего изобретения, не выходя за его сущность и идеи, подпадают под объем правовой охраны настоящего изобретения. Также следует отметить, что применение элементов настоящего изобретения не ограничивается описанными вариантами. Также в соответствии с настоящим изобретением технические признаки, представленные в описании, могут применяться по отдельности или в комбинации. Поэтому настоящее изобретение определенно охватывает другие комбинации и характерные области применения, связанные с основными идеями изобретения.

1. Соединительная конструкция между телом трубы и замком бурильной трубы из алюминиевого сплава, содержащая первый элемент (10) замка, расположенный на конце тела трубы из алюминиевого сплава, и второй элемент (20) замка,

в которой первый элемент (10) замка характеризуется наличием участка (11) с внешним конусом, участка (12) с внешней резьбой и первой торцевой поверхности (13) уплотнения, которые последовательно расположены от внутренней части трубы к наружной, причем участок (12) с внешней резьбой представляет собой конический резьбовой участок, причем конусность участка (11) с внешним конусом меньше конусности участка (12) с внешней резьбой;

причем второй элемент (20) замка является цилиндрическим, характеризуется наличием участка (21) с внутренним конусом, участка (22) с внутренней резьбой и второй торцевой поверхности (23) уплотнения и последовательно сопряжен с первым элементом (10) замка; причем цилиндрический второй элемент (20) замка характеризуется наличием переходного участка (210) в форме вогнутой дуги, расположенного между участком (21) с внутренним конусом и участком (22) с внутренней резьбой, который предназначен для восприятия усилий пластической деформации участка (21) с внутренним конусом, и наличием заплечика (24) под элеватор, расположенного снаружи второго элемента (2) замка в том же осевом направлении, что и переходной участок (210) в форме вогнутой дуги;

при этом, когда первый элемент (10) замка и второй элемент (20) замка соединены друг с другом, участок (21) с внутренним конусом пластически деформируется для расширения, а переходной участок (210) в форме вогнутой дуги пластически удлиняется, компенсируя деформацию участка (21) с внутренним конусом, так что резьбовое соединение между участком (22) с внутренней резьбой и участком (12) с внешней резьбой защищено от воздействия деформации, создаваемой участком (21) с внутренним конусом; а когда момент навинчивания достигает расчетного значения, первая торцевая поверхность (13) уплотнения и вторая торцевая поверхность (23) уплотнения начинают взаимодействовать друг с другом, создавая необходимое контактное давление.

2. Соединительная конструкция между телом трубы и замком бурильной трубы из алюминиевого сплава по п. 1, в которой величина натяга между участком (11) с внешним конусом и участком (21) с внутренним конусом составляет от 0,08 мм до 0,12 мм, а витки участка (12) с внешней резьбой сопряжены с витками участка (22) с внутренней резьбой.

3. Соединительная конструкция между телом трубы и замком бурильной трубы из алюминиевого сплава по п. 1, в которой радиус вогнутой дуги переходного участка (210) в форме вогнутой дуги составляет 10 мм.

4. Соединительная конструкция между телом трубы и замком бурильной трубы из алюминиевого сплава по п. 1, в которой радиальная толщина заплечика (24) под элеватор составляет 8 мм.

5. Соединительная конструкция между телом трубы и замком бурильной трубы из алюминиевого сплава по п. 1, в которой дуга переходного участка (210) в форме вогнутой дуги расходится в направлении оси второго элемента (20) замка.

6. Соединительная конструкция между телом трубы и замком бурильной трубы из алюминиевого сплава по п. 1, в которой конусность участка (11) с внешним конусом и участка (21) с внутренним конусом составляет 1:10.

7. Соединительная конструкция между телом трубы и замком бурильной трубы из алюминиевого сплава по п. 1, в которой конусность участка (12) с внешней резьбой и участка (22) с внутренней резьбой составляет 1:8.

8. Соединительная конструкция между телом трубы и замком бурильной трубы из алюминиевого сплава по п. 1, в которой длина участка (12) с внешней резьбой равна длине участка (22) с внутренней резьбой.