Керамический расклинивающий агент и его способ получения

Иллюстрации

Показать всеИзобретение относится к керамическому расклинивающему агенту. Способ получения керамического расклинивающего агента включает стадии: а) подготовку, включающую измельчение исходных материалов, содержащих магнийсодержащий материал, и вспомогательных материалов с получением шихты, б) гранулирование шихты с получением гранул предшественника расклинивающего агента, в) обжиг гранул предшественника расклинивающего агента с получением гранул расклинивающего агента и стадию предварительного обжига магнийсодержащего материала в восстановительной атмосфере, которую проводят перед стадией а). Керамический расклинивающий агент, полученный указанным выше способом, характеризуется содержанием энстатита от 50 до 80 масс. % и магнезиоферрита от 4 до 8 масс. %. Способ обработки подземного пласта включает обеспечение указанного выше керамического расклинивающего агента, смешивание его с рабочей жидкостью для гидроразрыва пласта и введение полученной смеси в подземный пласт. Применение указанного выше керамического расклинивающего агента - для гидроразрыва подземного пласта. Изобретение развито в зависимых пунктах формулы. Технический результат – улучшение эксплуатационных характеристик расклинивающего агента. 4 н. и 15 з.п. ф-лы, 1 табл., 6 пр.

Реферат

Область техники

Изобретение относится к области нефтегазодобывающей промышленности, а именно к технологии изготовления керамических расклинивающих агентов, предназначенных для использования при добыче нефти или газа методом гидравлического разрыва пласта - ГРП.

Уровень техники

Гидравлический разрыв представляет собой способ увеличения производительности скважин при добыче нефти или газа. Он предполагает нагнетание жидкостей в нефтеносный или газоносный подземный пласт при достаточно высоких скоростях и давлениях с целью образования в пласте трещин, увеличивающих поток текучих сред из нефтяного или газового резервуара в скважину.

Для поддержания трещин в разомкнутом состоянии в них вводят механически прочные, не взаимодействующие со скважинной жидкостью расклинивающие агенты - сфероподобные гранулы (проппанты), которые, проникая с жидкостью в трещину и, по меньшей мере, частично заполняя ее, создают прочный расклинивающий каркас, проницаемый для нефти и газа, выделяемых из пласта.

В целом расклинивающий агент представляет собой твердый материал, предназначенный для поддержания индуцированного гидравлического разрыва открытым во время или после процесса гидроразрыва. Для проведения гидроразрыва расклинивающие агенты добавляют в жидкости для обработки скважины, которые затем вводят в подземные пласты. Жидкости для обработки скважины могут различаться по составу в зависимости от типа пласта. Традиционные расклинивающие агенты включают такие материалы, как песок (наиболее распространенный тип), ореховую скорлупу, алюминий и алюминиевые сплавы, дробленый кокс, гранулированный шлак, угольную пыль, щебень, гранулы металла, такого как сталь, спеченных бокситов, спеченного глинозема, огнеупорных материалов, таких как муллит, и стеклянные гранулы, а также искусственные керамические материалы и полимеры.

Важность выбора подходящего для конкретной скважины материала обусловлена тем, что расклинивающие агенты должны противостоять не только высокому пластовому давлению, стремящемуся деформировать частицы проппанта, что может привести к смыканию трещины, но и выдерживать действия агрессивной скважинной среды (влага, кислые газы, солевые растворы) при высоких температурах.

Было обнаружено, что керамические расклинивающие агенты в целом обладают преимущественными характеристиками относительно многих других видов материалов, например, в контексте их прочности и однородности размеров и формы.

Тем не менее, несмотря на то что керамические расклинивающие агенты являются достаточно прочными и эффективным и могут производиться экономически эффективным способами, существует потребность в создании новых расклинивающих агентов, обладающих улучшенными механическими характеристиками, такими как прочность, проницаемость, удельный вес (насыпная плотность), гидротермальная стабильность и кислотостойкость, а также эффективных способов их получения.

Известны технические решения для получения расклинивающих агентов, а именно расклинивающий проппант (патент US №5188175), представляющий собой керамические гранулы сферической формы из спеченной каолиновой глины, содержащей оксиды алюминия, кремния, железа и титана, причем оксиды в данных гранулах присутствуют в следующих соотношениях, мас. %: оксид алюминия - 25-40, оксид кремния - 50-65, оксид железа - 1,6 и оксид титана - 2,6. Однако данный расклинивающий агент обладает недостаточной прочностью и предназначен только для скважин промежуточной глубины с давлением менее 8000 psi.

Кроме того из патента РФ 2235703 С1 известен способ получения керамических расклинивающих наполнителей, выполненных из магний-силикатного материала с содержанием форстерита от 55 до 80% мас./мас. Согласно данному способу исходный керамический материал на основе форстерита измельчают, гранулируют и обжигают при температуре от 1150 до 1350°С.

Недостатком известного способа является то, что в гидротермальных условиях форстерит частично гидратируется, поэтому механическая прочность гранул расклинивающего агента заметно снижается.

В патенте РФ 2235702 С2 показан схожий способ, в котором магний-силикатный предшественник состоит из метасиликата магния с приблизительно 40% мас./мас. MgO и приблизительно 60% мас./мас. SiO2. Из-за очень узкого диапазона спекания (ΔТмакс от 10 до 20°С) изготовление таких расклинивающих наполнителей является сложным и дорогостоящим. Также вследствие узкого диапазона температуры спекания обжиг во вращающейся печи в стандартных промышленных условиях будет приводить к получению недообожженных пористых частиц расклинивающего наполнителя и переобожженных расплавленных частиц расклинивающего наполнителя.

Таким образом, реально достигаемые прочность, кислотоустойчивость и гидротермальная стабильность полученных в промышленных условиях расклинивающих наполнителей заметно ниже, чем для партий, полученных в лабораторных условиях. Кроме того, узкий диапазон спекания требует большей выдержки материала расклинивающего наполнителя при температуре спекания для достижения равномерного распределения температуры. Это приводит к росту кристаллов метасиликата магния и фазовому превращению во время процесса охлаждения, что также снижает качество получаемого расклинивающего наполнителя.

Таким образом, недостатком известного способа и полученного по нему продукта является то, что получаемый проппант имеет пониженные механические характеристики, в частности значения прочности, что также приводит к снижению проницаемости слоя проппантов при повышенных давлениях.

Задача настоящего изобретения состоит в получении керамического расклинивающего агента (частиц проппанта) с высокими эксплуатационными характеристиками и низкой себестоимостью.

В частности, задачей настоящего изобретения является обеспечение нового расклинивающего агента с улучшенными свойствами и экономичного и энергоэффективного способа получения керамического расклинивающего агента, позволяющего получить расклинивающий агент с повышенной прочностью, сниженной насыпной плотностью, хорошей проницаемостью, гидротермальной стабильностью и кислотостойкостью.

Краткое описание изобретения

Поставленные задачи достигается путем получения керамического расклинивающего агента в соответствии с новым способом получения керамического расклинивающего агента, позволяющим модифицировать внутреннюю структуру агента с приданием ему преимущественных свойств.

В одном из аспектов настоящее изобретение относится к способу получения керамического расклинивающего агента, включающему:

а) подготовку, включающую измельчение исходных материалов, содержащих магнийсодержащий материал, и вспомогательных материалов с получением шихты;

б) гранулирование шихты с получением гранул предшественника расклинивающего агента; и

в) обжиг гранул предшественника расклинивающего агента с получением гранул расклинивающего агента;

причем важной особенностью указанного способа является проведение стадии предварительного обжига магнийсодержащего материала в восстановительной атмосфере.

В другом аспекте настоящее изобретение относится к керамическому расклинивающему агенту, полученному по указанному выше способу получения.

В еще одном аспекте настоящее изобретение относится керамическому расклинивающему агенту, характеризующемуся содержанием энстатита от 50 до 80 масс. % и магнезиоферрита от 4 до 8 масс. %.

Кроме того, настоящее изобретение относится к способу обработки подземного пласта, включающему:

а) обеспечение керамического расклинивающего;

б) смешивание указанного керамического расклинивающего агента с рабочей жидкостью ГРП (жидкостью для гидроразрыва пласта);

в) введение смеси со стадии б) в подземный пласт.

Также в одном из аспектов настоящее изобретение относится применению керамического расклинивающего агента для гидроразрыва подземного плата.

Подробное описание изобретения

Настоящее изобретение относится к способу получения расклинивающего агента и расклинивающему агенту, который обладает улучшенными эксплуатационными характеристиками и может быть получен с использованием недорогих и доступных керамических материалов.

В настоящем описании расклинивающий агент или проппант представляет собой гранулообразный материал, в частности керамические гранулы по существу сферической формы. В качестве исходного материала для получения расклинивающего агента в результате измельчения, гранулирования и обжига можно использовать магнийсодержащий материал, в частности минералы на основе силикатов магния и., возможно, железа (могут также именоваться как магнийсиликатные материалы или магнезиальносодержащие материалы). Неограничивающими примерами таких материалов могут служить различные представители минералов класса перидотитов, в том числе оливины, дунит, серпентинит, используемые в качестве исходных веществ для получения керамических проппантов, а также присутствующие в них или формирующиеся в результате обжига минералы форстерит, энстатит и фаялит и т.д. В качестве вспомогательных материалов используют материалы и добавки, например кремнеземсодержащие компоненты, такие как кварцевый песок, гидрослюдистые и монтмориллонитовые глины или огнеупорные глины.

Размер гранул готового расклинивающего агента, как правило, составляет 0,4-1,7 мм. Данный размер не является ограничивающим, и могут быть получены гранулы любого размера в зависимости от конкретной области применения или требований для конкретной скважины. В целом гранулы расклинивающих агентов должны удовлетворять следующим характеристикам: объемная плотность в диапазоне от 1,3 до 1,9 г/см3, сохранение целостности и проницаемости при давлениях от 5000 до 15000 psi, сферичность и округлость, кислотостойкость, как описано в ГОСТ Р 54571-2011 «Проппанты магнезиально-кварцевые».

Согласно предложенному способу получения расклинивающего агента на первой стадии а) проводят подготовку, например измельчение или помол, исходных материалов, содержащих магнийсодержащий материал, и вспомогательных материалов, таких как кремнеземсодержащие компоненты, например кварцевый песок, с получением шихты исходных материалов. Так, согласно способу стадия а) подготовки исходных материалов может включать измельчение, например помол исходных материалов. Согласно предложенному способу количество исходного магнийсодержащего материала в шихте составляет от 45% до 70 масс. % и количество вспомогательных материалов составляет до 55 масс. %, в частности шихта может содержать кварцевый песок в количестве от 30 масс. % до 55 масс. % от массы шихты, гидрослюдистые и/или монтмориллонитовые глины в количестве от 0 до 10 масс. % от массы шихты и огнеупорные глины в количестве от 0 до 10 масс. % от массы шихты.

Измельчение можно проводить любым способом, известным специалистам в данной области техники. Предпочтительно измельчение проводят в шаровых трубных мельницах. Также предпочтительно проводят совместное измельчение магнийсодержащего материала и вспомогательного материала. Перед измельчением вспомогательные материалы можно предварительно высушить, в частности кварцевый песок, как правило, высушивают до влажности менее 1% в сушильном барабане или аналогичных устройствах Предпочтительно измельчение проводят до максимального размера частиц менее 40 мкм, при этом не менее 50% частиц должны иметь размер менее 10 мкм.

Стадия а) подготовки исходных материалов может также включать смешивание измельченных исходных материалов с водой с получением шликера. Указанный шликер с влажностью 33-40% можно дополнительно измельчать, например, в шаровых мельницах мокрого помола до максимального размера частиц менее 30 мкм. После чего полученный шликер подвергают сушке, например, в башенных распылительных сушилах (БРС) с получением шихты (пресс-порошка) с влажностью 13-20%. Подробное описание методик для подготовки исходных материалов и композиций для получения керамических изделий могут быть также найдено в книгах Стрелов К.К., Мамыкин П.С. Технология огнеупоров, 4-е издание, перераб. и доп. – М.: Металлургия, 1988. - 528 с, В.Л. Балкевич «Техническая керамика», Издательство литературы по строительству, Москва - 1968, К.А. Нохратян. Сушка и обжиг в промышленности строительной керамики. Государственное издательство литературы по строительству, архитектуре и строительным материалам. Москва. - 1962.

После стадии подготовки осуществляют стадию б) гранулирования шихты с получением гранул предшественника расклинивающего агента с определенным размером гранул, например 0,5-2 мм. Гранулирование можно проводить любым способом и в любом оборудовании, известном специалистам в данной области техники. Одним из примеров подходящего оборудования являются грануляторы тарельчатого типа.

Способ может дополнительно включать сушку и отсев по размеру (фракционирование) гранул предшественника расклинивающего агента с отделением и возвратом гранул, не соответствующих требуемым характеристикам, на стадию а) подготовки. Как правило, перед обжигом смесь рассевают на несколько фракций - 0,5-0,8 мм, 0,7-1,0 мм, 0,9-1,2 мм, 1,1-1,7 мм или 1,6-2,0 мм, причем каждую из фракций обжигают по отдельности. Описание методик и оборудования для гранулирования может быть также найдено в Кочетков В.Н. Гранулирование минеральных удобрений, М.: Химия, - 1975, 224 с.

Заключительной стадией получения расклинивающего агента является стадия в) обжига гранул предшественника расклинивающего агента. Обжиг, как правило, проводят при температуре от примерно 1200°С до примерно 1350°С в течение периода времени, достаточного, чтобы обеспечить получение сферических керамических гранул. Конкретный срок и температура будут варьироваться в зависимости от используемого исходного материала и конкретного оборудования. Оптимальное время и температуру обжига для конкретного состава исходного материала можно определить эмпирически в соответствии с результатами физических испытаний полученных гранул после обжига. Обжиг проводят в окислительной атмосфере. Например, обжиг может быть проведен в традиционной вращающейся печи. Описание оборудования для обжига может быть также найдено в П.С. Мамыкин, П.В. Левченко, К.К. Стрелов Печи и сушила огнеупорных заводов. Государственное научно-техническое издательство литературы по черной и цветной металлургии, Свердловское отделение, Свердловск 1963. По окончании может быть проведен отсев гранул расклинивающего агента требуемого размера и фасовка товарного продукта в емкость для хранения.

При этом авторами настоящего изобретения было неожиданно обнаружено, что керамические расклинивающие агенты с более высокими эксплуатационными характеристиками, в частности с повышенной прочностью, проницаемостью и пониженной насыпной плотностью, могут быть получены посредством проведения дополнительной стадии предварительного обжига, то есть термической обработки магнийсодержащего материала в восстановительной атмосфере. Предварительный обжиг в целом проводят для удаления химически связанной влаги (дегидратации) из исходных минералов с целью облегчения проведения гранулирования и конечного обжига. Однако, как было обнаружено, его проведение в восстановительной атмосфере связано с приданием конечным продуктам улучшенных свойств.

Таким образом, способ согласно настоящему изобретению включает стадию предварительного обжига магнийсодержащего материала в восстановительной атмосфере.

Согласно предпочтительному варианту реализации стадию предварительного обжига проводят перед стадией а) подготовки исходных материалов. Авторы изобретения обнаружили, что проведение предварительного обжига перед стадией а) может быть предпочтительным с точки зрения снижения энергозатрат на измельчение магнийсодержащего материала вследствие разрыхления магнийсодержащего материала в ходе предварительного обжига.

Далее, в способе согласно настоящему изобретению стадию предварительного обжига проводят при температуре от примерно 900°С до примерно 1100°С в восстановительной атмосфере. В настоящем способе восстановительная (слабо восстановительная) атмосфера означает среду для реакции (атмосферу) с содержанием кислорода менее 5 масс. %, предпочтительно менее 2-3 масс. %. Восстановительная атмосфера в зоне предварительного обжига может быть обеспечена путем введения углеродсодержащей добавки, выбранной из группы включающей, например, природный газ, уголь, кокс или их смеси. Однако следует отметить, что предложенный способ не ограничивается указанными добавками и специалист в данной области может использовать любые средства и методики, позволяющие обеспечить восстановительную атмосферу в зоне обжига.

Стадию предварительного обжига можно проводить в любых печах для обжига, известных специалистам в данной области техники, однако предпочтительно использование печей шахтного типа, поскольку в распространенных вращающихся печах невозможно создание восстановительной атмосферы.

Поведение предварительного обжига в шахтных печах сопровождается с распределенной подачей воздуха для поддержания горения по зонам печи. Часть воздуха подают через разгрузочную решетку в низу печи, часть воздуха подают через дополнительные окна выше зоны обжига. В зону горения подают природный газ или другой агент или добавку, обеспечивающую восстановительную атмосферу в зоне реакции, как определено в настоящем описании. Предварительный обжиг в шахтной печи также характеризуется низким удельным расходом энергоносителя и снижением потерь от пылеуноса по сравнению с обжигом магнийсодержащего материала во вращающихся печах.

Не ограничиваясь конкретной теорией, авторы настоящего изобретения полагают, что улучшение характеристик расклинивающего агента обусловлено следующими факторами.

Авторы изобретения обнаружили, что при предварительном обжиге при температурах менее 900°С не происходит полной дегидратации магнийсодержащего материала (дунит, оливин, серпентинит, и др.), а при температурах более 1100°С могут протекать нежелательные взаимодействия, например находящийся в дуните (оливинах) фаялит (Fe2SiO4), в том числе FeO, содержащийся в фаялите, может взаимодействовать с MgO с образованием магнезиоферрита. При этом образование магнезиоферрита на стадии предварительного обжига нежелательно, поскольку магнезиоферрит увеличивает прочность материала и, следовательно, затрудняет дальнейшее измельчение на стадии получения шихты исходных материалов. Кроме того, магнезиоферрит является пассивированым элементом, который не участвует в образовании заданной структуры при приведении окончательного обжига гранул предшественника расклинивающего агента. Таким образом, проведение предварительного обжига в восстановительной атмосфере позволяет предотвратить нежелательное окисление FeO и, как следствие, образование магнезиоферрита до стадии конечного обжига.

Проведение предварительного дегидратационного обжига в восстановительной атмосфере приводит к тому, что присутствующий в минеральном материале оксид железа (FeO) не переходит в Fe2O3 или Fe3O4 и остается в твердом растворе с оксидом магния (MgO).

Повышение характеристик, особенно прочности, расклинивающего агента достигается за счет образования при конечном обжиге гранул предшественника расклинивающего агента в окислительной атмосфере наряду с кварцем других кристаллических фаз - энстатитов с внедренными в магнезиоферритами.

При предварительном обжиге дунита происходит термический распад серпентинитов и оливинов с образованием форстерита и энстатитов и удаление химически связанной влаги, а именно

(Mgn1,Fem1)2SiO4→(Mgn2,Fem2)2SiO4+(Mgn3,Fem3)2SiO3,

где n1=n2+m2=n3+m3=1 и n1<n2, a m1>m2;

3MgO⋅2SiO2⋅2H2O→2MgO⋅SiO2+MgO⋅SiO2+2H2O

3MgO⋅4SiO2⋅2H2O→3(MgO⋅SiO2)+SiO2+2H2O

При этом оксид железа FeO остается в виде твердого раствора оксидов магния и оксидов железа MgO⋅FeO.

Термический распад серпентинита начинается при температурах более 700°С, с повышением температуры процесс интенсифицируется. Материал при этом разрыхляется, что как указывалось ранее, позволяет повысить производительность при измельчении.

Далее при этом начинается кристаллизация энстатитов и форстерита, что приводит к увеличению прочности материала.

Во время конечного обжига продукта происходит взаимодействие форстерита, оксида железа и оксида кварца с образованием кристаллической решетки энстатита с внедренным в нее магнезиоферритом:

Mg2SiO4+SiO2→2MgO⋅SiO2

2Mg2SiO4+4FeO+O2→2MgO⋅SiO2+2MgO⋅Fe2O3

Иными словами, авторы изобретения полагают, что встраивание в кристаллическую решетку более активного, по сравнению с Fe2O3, FeO позволяет получить более прочную структуру. Кроме того, авторы изобретения также обнаружили, что эвтектика Mg2SiO4-MgFe2O4 имеет более низкую температуру плавления и, следовательно, дает снижение затрат энергоносителей при обжиге готового продукта.

Таким образом, согласно настоящему изобретению в результате конечного обжига полученный расклинивающий агент может характеризоваться содержанием магнийсодержащего материала, в частности от 50% до 80 масс. % энстатита (клиноэнстатита) и магнезиоферрита 4-8% масс. %. В состав готового расклинивающего агента может также входить магнетит в количестве от 0,5-2 масс. %. Остаток могут составлять диопсид, пироксен, кварц и другие минералы в зависимости от наличия примесей в песке и магнийсодержащем материале.

В результате исследований, проведенных авторами настоящего изобретения, было обнаружено, расклинивающий агент, характеризующийся содержанием энстатита (клиноэнстатита) от 50 до 80% и магнезиоферрита 4-8%, обладает преимущественными свойствами, а именно значительно более высокой прочностью, пониженной насыпной плотностью, хорошей проницаемостью, а также гидротермальной стабильностью.

Следовательно, настоящее изобретение также относится к керамическому расклинивающему агент, полученному по описанному выше способу.

Изобретение также относится к способу обработки подземного пласта с использованием полученного керамического расклинивающего агента, включающего: а) обеспечение керамического расклинивающего агента, б) смешивание указанного керамического расклинивающего агента с рабочей жидкостью ГРП (гидроразрыва пласта), в) введение смеси в подземный пласт.

Рабочая высоковязкая жидкость на водной основе, используемая при ГРП, как правило, дополнительно загущается с помощью высокомолекулярных природных смол, таких как галактоманнановые или глюкоманановые смолы (гуар), смола акации карайя, трагакант и др., природных полисахаридов, таких как, например, крахмал, целлюлоза и их производных. Рабочая жидкость должна быть химически устойчивой и достаточно вязкой, чтобы удерживать расклинивающий агент во взвешенном состоянии, пока он подвергается сдвиговым деформациям и нагреву в наземном оборудовании, в системе труб скважины, перфорационных каналах и в самой трещине, во избежание преждевременного осаждения расклинивающего агента и, как следствие, смыкания трещины. В состав рабочей жидкости ГРП можно включать «сшиватели» линейного геля; деструкторы, обеспечивающие контролируемую деградацию высоковязкого полимера до жидкого флюида для упрощенного забора жидкости ГРП из скважины, а также термостабилизаторы, присадки, регулирующие уровни рН, поверхностно-активные вещества (ПАВ), бактерициды, эмульгаторы и деэмульгаторы, добавки снижающие инфильтрацию, стабилизаторы глин и т.д.

Таким образом, настоящее изобретение также относится к применению керамического расклинивающего агента для гидроразрыва подземного плата.

ПРИМЕРЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Изобретение далее будет проиллюстрировано со ссылкой на следующие неограничивающие примеры. Были получены и исследованы опытные образцы расклинивающего агента с использованием в качестве исходного магнийсодержащего материала дунита и серпентинита, термообработанных различным способом.

Пример сравнения 1.

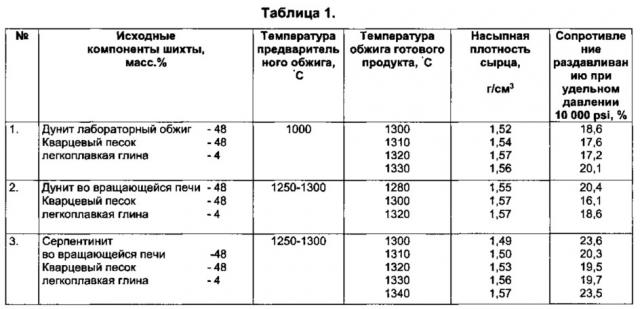

Дунит предварительно обжигали в лабораторной печи при температуре 1000°С в окислительной атмосфере, затем размололи совместно с кварцевым песком и легкоплавкой глиной в соотношении 48:48:4 массовых процентов до размера 40 мкм и менее. После чего полученный материал гранулировали на лабораторном грануляторе до фракции 1,1-1,7 мм. Просушенный при 120°С материал обжигали при различных температурах и рассевали. Качественные показатели тестировали в соответствии с требованиями ISO 13503-2:2006 на сопротивление раздавливанию (массовая доля разрушенных гранул) при удельном давлении 10000 psi и определяли насыпную плотность. Показатели приведены в таблице 1.

Пример сравнения 2.

В качестве магнийсодержащего компонента использовали дунит, предварительно обожженный при температуре 1250-1300°С в окислительной атмосфере во вращающейся печи. Образцы изготавливали, как в примере 1.

Пример сравнения 3.

В качестве магнийсодержащего компонента использовали серпентинит, предварительно обожженный при температуре 1250-1300°С в окислительной атмосфере во вращающейся печи. Образцы изготавливали, как в примере 1.

Пример 4.

В качестве магнийсодержащего компонента использовали дунит, предварительно обожженный при температуре 950-1050°С в восстановительной атмосфере в шахтной печи. Образцы изготавливали, как в примере 1.

Пример 5.

В качестве магнийсодержащего компонента использовали дунит, предварительно обожженный при температуре 950-1050°С в восстановительной атмосфере в шахтной печи. Образцы изготавливали, как в примере 1 при соотношении дунита, песка и глины 65:30:5 массовых процентов.

Как видно из результатов таблицы, изменение режимов предварительного обжига влияет на качественные показатели готового продукта и ведение предварительной термообработки в шахтной печи позволило получить более прочные проппанты.

Пример 6

Дополнительно готовые образцы были исследованы с целью определения количественного фазового состава на ренгенофлуоресцентном спектрометре серии ART 9900 Workstation с встроенной системой дифракции.

В пробах примеров 1-3 содержание энстатитов составляло 63,8-67,9% и магнезиоферритов 2,4-3,6%. При этом в фазовом составе присутствуют магнетиты в количестве 3,1-4,5%.

В пробах примеров 4 и 5 содержание энстатитов составляло 66,3% и 74,6% соответственно, магнезиоферритов 5,2-5,6%, магнетита 0,8-1,5%, при этом высокое содержание магнезиоферритов и низкое содержание магнетита говорит о более полной реакции по внедрению железа в кристаллическую решетку энстатита.

1. Способ получения керамического расклинивающего агента, включающий стадии:

а) подготовку, включающую измельчение исходных материалов, содержащих магнийсодержащий материал, и вспомогательных материалов с получением шихты;

б) гранулирование шихты с получением гранул предшественника расклинивающего агента; и

в) обжиг гранул предшественника расклинивающего агента с получением гранул расклинивающего агента,

причем способ включает стадию предварительного обжига магнийсодержащего материала в восстановительной атмосфере, которую проводят перед стадией а).

2. Способ по п. 1, отличающийся тем, что стадию предварительного обжига проводят при температуре от примерно 900°С до примерно 1100°С.

3. Способ по п. 1, отличающийся тем, что стадия а) подготовки исходных материалов включает совместное измельчение магнийсодержащего материала и вспомогательного материала.

4. Способ по п. 1, отличающийся тем, что стадия а) подготовки исходных материалов дополнительно включает смешивание измельченных исходных материалов с водой с получением шликера, сушку и измельчение шликера с получением шихты.

5. Способ по п. 1, дополнительно включающий фракционирование гранул расклинивающего агента.

6. Способ по п. 1, дополнительно включающий сушку и фракционирование гранул предшественника расклинивающего агента.

7. Способ по п. 1, отличающийся тем, что восстановительная атмосфера представляет собой атмосферу с содержанием кислорода менее 5 масс. %, предпочтительно менее 2-3 масс. %.

8. Способ по п. 7, отличающийся тем, что восстановительную атмосферу в ходе предварительного обжига обеспечивают путем введения углеродсодержащей добавки, выбранной из группы, включающей природный газ, уголь, кокс или их смеси.

9. Способ по п. 1, отличающийся тем, что стадию предварительного обжига проводят в шахтных печах.

10. Способ по п. 1, отличающийся тем, что магнийсодержащий материал представляет собой материал на основе силиката магния, выбранный из перидотитов, включая оливины, дунит, серпентинит.

11. Способ по п. 1, отличающийся тем, что обжиг гранул предшественника расклинивающего агента с получением гранул расклинивающего агента на стадии в) проводят при температуре от примерно 1200°С до примерно 1350°С.

12. Способ по п. 1, отличающийся тем, что вспомогательный материал представляет собой кремнеземсодержащие компоненты, включая кварцевый песок, гидрослюдистые и/или монтмориллонитовые глины, и огнеупорные глины.

13. Способ по п. 1, отличающийся тем, что шихта содержит от 45 до 70 масс. % магнийсодержащего материала.

14. Способ по п. 13, отличающийся тем, что вспомогательные материалы включают кварцевый песок в количестве от 30 до 55 масс. % от массы шихты и глины в количестве от 0 до 10 масс. % от массы шихты.

15. Керамический расклинивающий агент, полученный способом по любому из пп. 1-14, характеризующийся содержанием энстатита от 50 до 80 масс. % и магнезиоферрита от 4 до 8 масс. %.

16. Керамический расклинивающий агент по п. 15, отличающийся тем, что энстатит представляет собой клиноэнстатит.

17. Керамический расклинивающий агент по п. 15, дополнительно содержащий магнетит от 0,5-2 масс. %.

18. Способ обработки подземного пласта, включающий:

а) обеспечение керамического расклинивающего агента по любому из пп. 1-17;

б) смешивание указанного керамического расклинивающего агента с рабочей жидкостью для гидроразрыва пласта;

в) введение смеси со стадии б) в подземный пласт.

19. Применение керамического расклинивающего агента по п. 15 или 16 для гидроразрыва подземного пласта.