Дезинтегратор

Иллюстрации

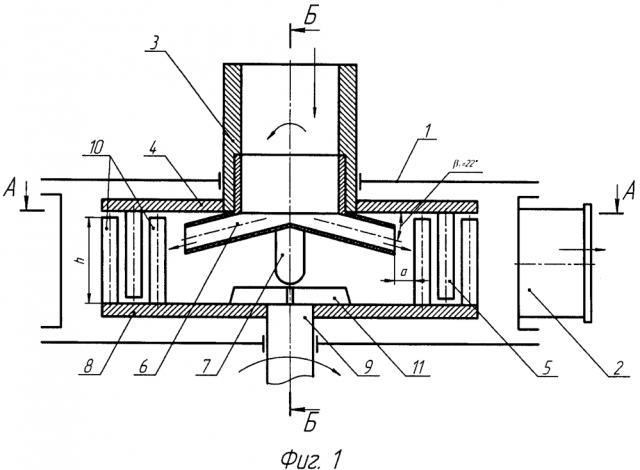

Показать всеИзобретение относится к устройствам для измельчения различных материалов и может быть использовано при производстве строительных материалов, а также в других отраслях промышленности. Дезинтегратор содержит цилиндрический корпус 1 с осевым загрузочным 3 и тангенциальным разгрузочным патрубками. В цилиндрическом корпусе 1 размещены с возможностью встречного вращения верхний 4 и нижний 8 горизонтальные диски с закрепленными по концентрическим окружностям ударными элементами 5. Каждый из ударных элементов 5 расположен между ударными элементами противолежащего диска. На выходе осевого загрузочного патрубка под углом к верхнему горизонтальному диску установлены разбрасывающие патрубки 6, 7, изогнутые в направлении, противоположном направлению вращения нижнего диска 8. Угол наклона α разбрасывающих патрубков 6, 7 к верхнему горизонтальному диску 4 больше угла естественного откоса измельчаемого материала. На нижнем горизонтальном диске 8 под разбрасывающими патрубками 6, 7 установлено устройство для равномерного распределения материала. Разбрасывающие патрубки имеют поочередно меньший β1 и больший β2 угол наклона к верхнему горизонтальному диску. Торцы разбрасывающих патрубков расположены поочередно на уровне соответственно верхней и нижней половины высоты ударных элементов. Диаметр каждого торца равен (0,3-0,4)h, где h - высота ударных элементов. Минимальное расстояние а между торцами разбрасывающих патрубков и ударными элементами первого внутреннего ряда превышает максимальный размер измельчаемых частиц. 3 ил.

Реферат

Изобретение относится к устройствам для измельчения различных материалов и может быть использовано при производстве строительных материалов, а также в других отраслях промышленности.

Известна конструкция дезинтегратора (авторское свидетельство СССР на изобретение №1526821, B02C 13/14, 1988), содержащего цилиндрический корпус с осевым загрузочным и разгрузочным патрубками, горизонтально расположенными и установленными с возможностью вращения в противоположные стороны от привода дисками с закрепленными по концентрическим окружностям ударными элементами.

Известен также дезинтегратор (авторское свидетельство СССР на изобретение №1694211, B02C 13/22, 1989), содержащий цилиндрический корпус с осевым загрузочным и тангенциальным разгрузочными патрубками, в котором друг над другом соосно размещены с возможностью встречного вращения горизонтальные диски с рядами ударных элементов, каждый из которых расположен между соседними ударными элементами противолежащего диска, ударные элементы установлены по сторонам квадратов с общим центром.

Недостатками известных конструкций является недостаточная эффективность процесса измельчения и невысокая производительность по готовому продукту.

Наиболее близким к предлагаемому техническим решением является дезинтегратор (патент РФ на изобретение №2291745, B02C 13/22, 2006), содержащий цилиндрический корпус с осевым загрузочным и тангенциальным разгрузочным патрубками и с размещенными в цилиндрическом корпусе с возможностью встречного вращения верхним и нижним горизонтальными дисками с закрепленными по концентрическим окружностям ударными элементами, каждый из которых расположен между ударными элементами противолежащего диска, на выходе осевого загрузочного патрубка под углом α к верхнему горизонтальному диску установлены разбрасывающие патрубки, изогнутые в направлении, противоположном направлению вращения нижнего диска, причем на конце каждого из разбрасывающих патрубков закреплен диффузор, больший диаметр D которого равен (0,6-0,8) h, где h - высота ударных элементов, а угол наклона α разбрасывающих патрубков к верхнему горизонтальному диску больше угла естественного откоса измельчаемого материала, при этом расстояние а между торцами диффузоров и ударными элементами превышает максимальный размер измельчаемых частиц, на нижнем горизонтальном диске под разбрасывающими патрубками установлено устройство для равномерного распределения материала по периметру рабочей камеры.

С существенными признаками заявленного изобретения совпадает следующая совокупность признаков прототипа: цилиндрический корпус с осевым загрузочным и тангенциальным разгрузочным патрубками и с размещенными в цилиндрическом корпусе с возможностью встречного вращения верхним и нижним горизонтальными дисками с закрепленными по концентрическим окружностям ударными элементами, каждый из которых расположен между ударными элементами противолежащего диска, на выходе осевого загрузочного патрубка под углом к верхнему горизонтальному диску установлены разбрасывающие патрубки, изогнутые в направлении, противоположном направлению вращения нижнего диска, угол наклона разбрасывающих патрубков к верхнему горизонтальному диску больше угла естественного откоса измельчаемого материала, на нижнем горизонтальном диске под разбрасывающими патрубками установлено устройство для равномерного распределения материала.

Однако данное устройство характеризуется низкой эффективностью процесса измельчения. Это связано с тем, что скорость частиц материала, подаваемого в разбрасывающие патрубки, снижается в диффузоре и является недостаточной для эффективного соударения с ударными элементами первого внутреннего ряда, что в целом снижает производительность дезинтегратора по готовому классу измельчаемого материала.

Изобретение направлено на повышение эффективности процесса измельчения и производительности по готовому классу измельчаемого материала за счет концентрации частиц в разбрасывающих патрубках, направленных на различные участки ударных элементов первого внутреннего ряда.

Это достигается тем, дезинтегратор содержит цилиндрический корпус с осевым загрузочным и тангенциальным разгрузочным патрубками. В корпусе соосно размещены с возможностью встречного вращения верхний и нижний горизонтальные диски с закрепленными по концентрическим окружностям ударными элементами. Каждый ударный элемент расположен между ударными элементами противолежащего диска. На выходе осевого загрузочного патрубка под углом к верхнему горизонтальному диску установлены разбрасывающие патрубки, изогнутые в направлении, противоположном направлению вращения нижнего диска. Угол наклона разбрасывающих патрубков к верхнему горизонтальному диску больше угла естественного откоса измельчаемого материала. На нижнем горизонтальном диске под разбрасывающими патрубками установлено устройство для равномерного распределения материала. В предложенном решении разбрасывающие патрубки имеют поочередно меньший β1 и больший β2 угол наклона к верхнему горизонтальному диску. Торцы разбрасывающих патрубков расположены поочередно на уровне соответственно верхней и нижней половины высоты ударных элементов. Диаметр каждого торца равен (0,3-0,4) h, где h - высота ударных элементов. Минимальное расстояние между торцами разбрасывающих патрубков и ударными элементами первого внутреннего ряда превышает максимальный размер измельчаемых частиц.

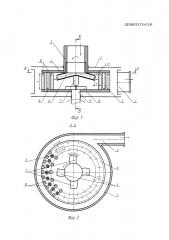

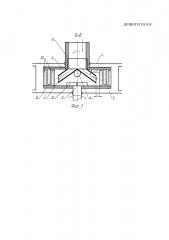

Сущность изобретения поясняется чертежами, где на фиг. 1 изображен продольный разрез дезинтегратора; на фиг. 2 - поперечный разрез А-А на фиг. 1; на фиг. 3 - продольный разрез Б-Б на фиг. 1.

Дезинтегратор состоит из цилиндрического корпуса 1, в боковой части которого установлен тангенциальный разгрузочный патрубок 2, а в центре, на верхней части цилиндрического корпуса 1, установлен, например, в подшипниковой опоре (не показана), закрепленной на цилиндрическом корпусе 1 с помощью болтового соединения, осевой загрузочный патрубок 3 с возможностью вращения, при этом вращение осевой загрузочный патрубок 3 получает от электродвигателя через клиноременную передачу (не показаны). К нижнему торцу осевого загрузочного патрубка 3 жестко закреплен, например, болтовым соединением, верхний 4 горизонтальный диск, который содержит ударные элементы 5, расположенные по его концентрическим окружностям. На выходе осевого загрузочного патрубка 3 под углом к верхнему 4 горизонтальному диску закреплены, например запрессованы, разбрасывающие патрубки 6 и 7, имеющие поочередно меньший β1 и больший β2 угол наклона к верхнему 4 горизонтальному диску и изогнутые в направлении, противоположном направлению вращения нижнего 8 горизонтального диска. Угол наклона β1, β2 разбрасывающих патрубков 6 и 7 к верхнему 4 горизонтальному диску больше угла естественного откоса измельчаемого материала, что облегчает подачу материала из осевого загрузочного патрубка 3 на ударные элементы дисков.

В предлагаемом решении измельчаемым материалом является известняк и угол наклона разбрасывающих патрубков 6 и 7 к верхнему 4 горизонтальному диску может составлять β=20-30°. В конкретном случае меньший угол наклона разбрасывающих патрубков 6 к верхнему 4 горизонтальному диску составляет β1=22°, а больший угол наклона разбрасывающих патрубков 7 к верхнему 4 горизонтальному диску составляет β2=28°.

Если угол наклона разбрасывающих патрубков 6 и 7 к верхнему 4 горизонтальному диску больше угла естественного откоса измельчаемого материала, например, составляет соответственно β1=22° и β2=28°, то измельчаемый материал беспрепятственно выходит из разбрасывающих патрубков 6 и 7, при этом обеспечивается наибольшая производительность дезинтегратора. Если угол наклона разбрасывающих патрубков 6 и 7 к верхнему 4 горизонтальному диску меньше угла естественного откоса измельчаемого материала, например, составляет 10°, то сопротивление выхода из разбрасывающих патрубков 6 и 7 измельчаемого материала возрастает, производительность дезинтегратора снижается.

Торцы разбрасывающих патрубков 6 и 7 находятся соответственно на уровне верхней и нижней половины высоты ударных элементов, и их диаметр должен составлять (0,3-0,4) h, где h - высота ударных элементов. Если диаметр торца разбрасывающего патрубка составляет более 0,4 высоты ударных элементов, то материал попадает на горизонтальные диски, что приводит к загрублению помола, а если менее 0,3 высоты ударных элементов, то материал подается преимущественно на центральную часть ударных элементов, что приводит к повышенному износу ударных элементов в этом месте.

В нижней части цилиндрического корпуса 1 под разбрасывающими патрубками 6, 7 установлен нижний 8 горизонтальный диск с возможностью вращения. Нижний 8 горизонтальный диск установлен на валу 9, установленном в подшипниковом узле (не показан), закрепленном на нижней поверхности внешней стороны цилиндрического корпуса 1, например, болтовым соединением. Вращение нижний 8 горизонтальный диск получает от электродвигателя через клиноременную передачу (не показаны). Нижний 8 горизонтальный диск содержит ударные элементы 10, расположенные по концентрическим окружностям, причем ударные элементы 5 верхнего 4 горизонтального диска находятся между ударными элементами 10 нижнего 8 горизонтального диска. Между верхним 4 и нижним 8 горизонтальными дисками, зоной действия ударных элементов 5 и 10 и торцами разбрасывающих патрубков 6 и 7 образуется рабочая камера.

Минимальное расстояние а между ударными элементами 10 и торцами разбрасывающих патрубков 6 и 7 должно быть больше максимального размера частиц измельчаемого материала, подаваемого в рабочую камеру. Если расстояние а между ударными элементами 10 и торцами разбрасывающих патрубков 6 и 7 меньше максимального размера частиц материала, подаваемого на измельчение, то происходит заклинивание материала в разбрасывающих патрубках 6 и 7.

На верхней поверхности в центральной части нижнего 8 горизонтального диска, под разбрасывающими патрубками 6 и 7, жестко, например, болтовым соединением, закреплено устройство 11 для равномерного распределения частиц, выполненное, например, в виде лопастного колеса, прикрепленного болтовым соединением к нижнему 8 горизонтальному диску. Если на нижнем 8 горизонтальном диске отсутствует устройство 11 для равномерного распределения частиц, то в процессе работы снижается скорость прохождения частиц по поверхности нижнего 8 горизонтального диска и в зазоры между ударными элементами 10 первого внутреннего ряда, что может привести к уменьшению производительности по готовому классу измельчаемого материала.

При наличии устройства 11 для равномерного распределения частиц создается воздушный поток в направлении к тангенциальному разгрузочному патрубку 2, который способствует перемещению частиц материала через зазоры между ударными элементами 10 первого внутреннего ряда.

Дезинтегратор работает следующим образом. Материал, например известняк, попадает в осевой загрузочный патрубок 3 корпуса 1, после чего проходит через разбрасывающие патрубки 6 и 7, направляясь в зону действия ударных элементов 10. Материал, проходящий через разбрасывающие патрубки 6, вылетает к верхней половине ударных элементов 10, а материал, проходящий через разбрасывающие патрубки 7, вылетает к нижней половине ударных элементов 10. Так как верхний 4 и нижний 8 горизонтальные диски вращаются соответственно от загрузочного патрубка 3 и нижнего вала 9 во встречных направлениях, описывая ударными элементами 5 и 10 концентрические окружности, то готовый продукт отбрасывается на периферию, откуда и удаляется через тангенциальный разгрузочный патрубок 2. Жестко закрепленное устройство 11 для равномерного распределения материала в виде лопастного колеса на верхней поверхности нижнего 8 горизонтального диска отбрасывает частицы из центральной части дезинтегратора в зону действия ударных элементов 5 и 10, создает напор воздуха, обеспечивающий продвижение частиц к тангенциальному разгрузочному патрубку 2.

Если в дезинтеграторе отсутствуют разбрасывающие патрубки 6 и 7, поочередно расположенные под различными углами β1 и β2 к верхнему горизонтальному диску 4, то потоки измельчаемого материала неравномерно распределяются по высоте ударных элементов 10, что в целом снижает эффективность процесса измельчения. Применение разбрасывающих патрубков 6 и 7, расположенных поочередно под различными углами к верхнему горизонтальному диску 4, позволяет концентрировать потоки измельчаемого материала в сторону верхней и нижней половины ударных элементов 10, что в целом повышает эффективность процесса измельчения.

Таким образом, применение дезинтегратора с разбрасывающими патрубками, поочередно расположенными под различными углами к верхнему горизонтальному диску, позволяет значительно интенсифицировать процесс измельчения и увеличить производительность по готовому классу измельчаемого материала.

Дезинтегратор, содержащий цилиндрический корпус с осевым загрузочным и тангенциальным разгрузочным патрубками, внутри которого размещены с возможностью встречного вращения верхний и нижний горизонтальные диски с закрепленными по концентрическим окружностям ударными элементами, каждый из которых расположен между ударными элементами противолежащего диска, на выходе осевого загрузочного патрубка под углом к верхнему горизонтальному диску установлены разбрасывающие патрубки, изогнутые в направлении, противоположном направлению вращения нижнего диска, угол наклона разбрасывающих патрубков к верхнему горизонтальному диску больше угла естественного откоса измельчаемого материала, на нижнем горизонтальном диске под разбрасывающими патрубками установлено устройство для равномерного распределения материала, отличающийся тем, что разбрасывающие патрубки имеют поочередно меньший β1 и больший β2 угол наклона к верхнему горизонтальному диску, их торцы расположены поочередно на уровне соответственно верхней и нижней половины высоты ударных элементов, диаметр каждого торца равен (0,3-0,4)h, где h - высота ударных элементов, при этом минимальное расстояние между торцами разбрасывающих патрубков и ударными элементами первого внутреннего ряда превышает максимальный размер измельчаемых частиц.