Подрельсовая прокладка

Иллюстрации

Показать всеИзобретение относится к конструкции железнодорожного пути, а именно к упругим элементам рельсового скрепления, устанавливаемого между подрельсовой подкладкой и железобетонной шпалой. Подрельсовая прокладка из многослойного упругого материала включает слои резины прямоугольной формы с кордом и рифлением по верхней поверхности резины в виде продольных и поперечных канавок со смещением относительно друг друга. Верхние слои резины содержат корд из металлической проволоки, направление которой в смежных слоях выполнено под углом друг к другу. Нижние слои прокладки содержат корд из текстиля с параллельным расположением нитей. С торцов прокладки между верхними и нижними слоями резины введены элементы треугольной формы с увеличением их сечения по направлению к торцу. Слои резины выполнены симметрично изогнутыми от середины к краям. Достигается возможность увеличения воспринимаемой площади подрельсовых прокладок и повышения их упругих свойств. 4 ил.

Реферат

Изобретение относится к конструкции железнодорожного пути, а именно к упругим элементам рельсового скрепления, устанавливаемого между подрельсовой подкладкой и железобетонной шпалой.

Известна прокладка, представляющая собой прямоугольный лист из упругого материала, на двух противоположных сторонах которого выполнены вырезы для размещения крепежных элементов, а на двух других противолежащих сторонах прокладки верхние кромки срезаны под углом к нижней поверхности, образуя наклонные плоскости, сопрягающиеся с соответствующими боковыми поверхностями прокладки, см. авторское свидетельство SU №587875, МКИ2 E01B 9/54, 1978.

Недостатком известной прокладки является то, что выполненные из однородного материала (резины) листы не способны перераспределять нагрузку по площади контакта и в достаточной степени гасить вибрации. Это является причиной ее частых внеплановых замен вследствие преждевременного износа в процессе эксплуатации.

Кроме того, наличие сосредоточенной нагрузки не исключает возможности возникновения трещин на железобетонных шпалах и снижения общего срока службы рельсовых путей.

Известна также подрельсовая нашпальная прокладка-амортизатор, содержащая несколько горизонтально расположенных слоев, образованных из разных материалов: основа выполнена из мягкой резины, верхняя часть и основание армированы прорезиненными тканевыми слоями, два крайних, противоположно расположенных тканевых слоя по обе стороны прокладки обрезинены смесью с добавкой порошкообразного сверхвысокомолекулярного полиэтилена, см. патент RU №2378439, МПК E01B 9/68, E01B 9/54, 2010.

Недостатком известной подрельсовой нашпальной прокладки-амортизатора являются низкие эксплуатационные характеристики. Указанный недостаток обусловлен неоднородной структурой материала вследствие использования порошкообразного наполнителя, что в условиях длительного воздействия динамических нагрузок приводит к возникновению внутреннего трения и разрушениям слоев по ослабленным связям.

Наиболее близкой по технической сущности является подрельсовая прокладка из упругого материала, устанавливаемая в рельсовом скреплении между подошвой рельса и подрельсовым основанием, прокладка выполнена многослойной, по крайней мере, из не менее чем двух слоев, состоящих из резины и обрезиненного корда, причем прокладка имеет рифление в виде продольных и поперечных канавок как по верхней поверхности, обращенной к подошве рельса, так и по нижней поверхности, обращенной к рельсовой подкладке.

Преимущественное выполнение: прокладка выполнена с фиксирующими упорами на боковых гранях прокладки; поперечные канавки, размещенные по верхней и нижней поверхностям прокладки, выполнены со смещением относительно друг друга; на ее нижней поверхности, обращенной к подкладке, выполнены продольные канавки, соединенные с указанными поперечными канавками; канавки, выполненные по поверхностям прокладки, могут иметь квадратное, прямоугольное или трапецеидальное поперечное сечение; рифление по верхней поверхности прокладки выполнено в виде прямоугольных, или квадратных, или круглых, или усеченно-конических выступов со сферическими головками, или в виде сквозных отверстий в прокладке, или в комбинации отверстий, канавок, выступов, сферических головок, см. патент RU №2121029, МПК6 E01B 9/68, 1998.

Недостатками известного технического решения являются низкие эксплуатационные характеристики упругого элемента в условиях действия переменных динамических нагрузок, приводящие к усталостному разрушению прокладки и железобетонных шпал.

Указанные недостатки обусловлены конструкцией подрельсовой прокладки, которая не обеспечивает равномерного распределения динамических нагрузок и резонансных волн по поверхности упругого элемента и их наиболее полного поглощения.

Верхняя и нижняя рифленые поверхности с меньшей суммарной площадью выступов обладают достаточно высокой степенью податливости (деформации сжатия), что повлечет за собой возникновение нагрузок ударного действия на подрельсовое основание с последующей передачей импульса железобетонным шпалам. При этом наличие резинокорда (вяжущих добавок), предназначенное лишь для повышения прочности прокладки и снижения ее остаточных деформаций, не обеспечивает равномерного распределения нагрузки по площади контакта поверхностей при силовом воздействии в слое.

Задачей изобретения является увеличение срока службы рельсовых путей за счет уменьшения статических и динамических нагрузок на основания рельсового пути (железобетонные шпалы).

Техническая задача решается тем, что в подрельсовой прокладке из многослойного упругого материала, включающей слои резины прямоугольной формы с кордом и рифлением по верхней поверхности резины в виде продольных и поперечных канавок со смещением относительно друг друга, согласно изобретению верхние слои резины содержат корд из металлической проволоки, направление которой в смежных слоях выполнено под углом друг к другу, нижние слои прокладки содержат корд из текстиля с параллельным расположением нитей, а с торцов прокладки между верхними и нижними слоями резины введены элементы треугольной формы с увеличением сечения по направлению к торцу, причем слои резины выполнены симметрично изогнутыми от середины к краям.

Решение технической задачи позволяет увеличить ресурс работы рельсовых путей путем равномерного распределения статических и динамических нагрузок за счет увеличения воспринимаемой площади подрельсовых прокладок и повышения их упругих свойств.

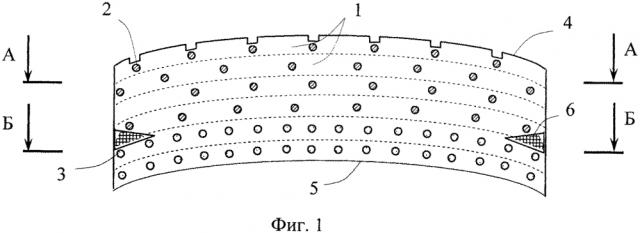

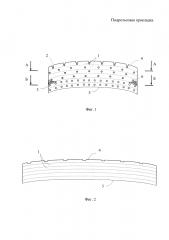

Сущность изобретения поясняется чертежами, где на Фиг. 1 изображен общий вид подрельсовой прокладки, вид спереди; на Фиг. 2 - то же, вид сбоку; на Фиг. 3 - сечение А-А фиг. 1; на Фиг. 4 - сечение Б-Б фиг. 1.

Подрельсовая подкладка выполнена прямоугольной формы и состоит из нескольких слоев резины 1 с кордом, причем в верхних слоях в качестве корда использована металлическая проволока 2, а в нижних слоях - текстильные нити 3.

Верхняя поверхность 4 подрельсовой прокладки имеет рифление в виде продольных и поперечных, смещенных относительно друг друга канавок, нижняя поверхность 5 выполнена плоской без рифления.

Верхние слои 1 резины содержат корд 2 из металлической проволоки, направление которой в смежных слоях выполнено под углом друг к другу, см. Фиг. 3 - сечение А-А фиг. 1. Нижние слои прокладки содержат корд из текстиля 3 с параллельным расположением нитей, см. Фиг. 4 - сечение Б-Б фиг. 1. С торцов прокладки между верхними и нижними слоями резины введены элементы треугольной формы с увеличением сечения по направлению к торцу 6, причем слои резины выполнены симметрично изогнутыми от середины к краям. Изгиб прокладки дополнительно увеличивает упругие свойства слоев резины (перед установкой прокладка находится в напряженном состоянии).

Соединение слоев между собой и усиливающего элемента 6 осуществляется в процессе вулканизации изделия.

Подрельсовую прокладку размещают в нише железобетонной шпалы (под подрельсовой подкладкой нижней поверхностью 5 на шпалу). При эксплуатации железнодорожного пути подрельсовая прокладка подвергается статическому и динамическому воздействию под каждой колесной парой. Многослойная конструкция 1 с рифлением поверхности 4 (слоем максимальной деформации) и кордами различной прочности 2, 3 демпфирует механическую энергию, передаваемую на железобетонные шпалы. Благодаря слоям с металлическим кордом, нагрузка воспринимается всей площадью прокладки. Количество слоев с металлическим кордом 2 составляет 2-4, с текстильным кордом 3 составляет 1-2.

При нахождении колесной пары в промежутках между шпалами, в результате прогиба рельса возрастает нагрузка на края упругого элемента. С целью повышения нагрузочной способности торцов в слои подрельсовой прокладки введены элементы треугольного сечения 6. Усиливающие элементы поглощают усилия, концентрирующиеся по длинным сторонам прямоугольной прокладки.

Таким образом, решение технической задачи позволяет увеличить ресурс работы рельсовых путей путем равномерного распределения статических и динамических нагрузок за счет увеличения воспринимаемой площади подрельсовых прокладок и повышения их упругих свойств.

Подрельсовая прокладка из многослойного упругого материала, включающая слои резины прямоугольной формы с кордом и рифлением по верхней поверхности резины в виде продольных и поперечных канавок со смещением относительно друг друга, отличающаяся тем, что верхние слои резины содержат корд из металлической проволоки, направление которой в смежных слоях выполнено под углом друг к другу, нижние слои прокладки содержат корд из текстиля с параллельным расположением нитей, а с торцов прокладки между верхними и нижними слоями резины введены элементы треугольной формы с увеличением сечения по направлению к торцу, причем слои резины выполнены симметрично изогнутыми от середины к краям.