Лопасть винта летательного аппарата и способ формования лопасти

Иллюстрации

Показать всеИзобретение относится к области авиации, в частности к конструкциям и способам изготовления лопастей винтов летательных аппаратов. Лопасть (1) винта летательного аппарата имеет корневую часть (2) со сквозным гнездом (3) и основную часть (4). Лопасть (1) изготовлена путем полимеризации сборки, имеющей базовую структуру (5) из композитного материала и покрытие (6) из композитного материала, определяющее внешнюю поверхность (7) лопасти (1). В корневой части (2) базовая структура (5) имеет оконтуренный блок (8) и пластинчатый элемент (16), имеющий первую часть (17), прикрепленную к первой периферийной поверхности (12) блока (8), и вторую часть (18), обращенную к второй периферийной поверхности (13) блока (8) и расположенную на расстоянии от нее для формирования гнезда (3). Пластинчатый элемент (16) содержит препрег из однонаправленных непрерывных волокон и имеет кольцеобразный замкнутый профиль. Достигается снижение распространения локальных повреждений корневой части лопасти на прилегающие поверхности. 2 н. и 20 з.п. ф-лы, 11 ил.

Реферат

Настоящее изобретение относится к лопасти винта летательного аппарата и способу ее формования.

Настоящее изобретение наиболее предпочтительно для использования в летательных аппаратах (не ограничиваясь только ими), способных к зависанию, таких как вертолеты (которые приведены в описании в качестве примера) и конвертопланах.

Винты вертолетов, как известно, изготавливаются из композитных материалов. В настоящем описании и формуле изобретения под композитными материалами понимаются неметаллические материалы, получаемые комбинированием полимерной матрицы, отверждающейся при нагреве, и усиливающего материала, содержащего дисперсную фазу, например стекла, углерода или графита, ткани, волокон.

Композитные материалы обладают рядом преимуществ перед обычными металлическими материалами: их прекрасные механические свойства позволяют добиться универсальности, долговечности и меньшего удельного веса по сравнению с металлами; композитные материалы имеют повышенную сопротивляемость усталости материала и коррозии; композитные материалы обладают лучшей надежностью с точки зрения структуры, то есть возникновение повреждений вследствие образования трещин занимает гораздо большее время, в течение которого аномалии легче обнаружить.

Известные лопасти винтов содержат корневую часть, соединенную с втулкой ротора, и основную часть, которая определяет саму лопасть. Лопасти подобного рода обычно изготавливаются путем последовательной формовки базовой структуры, включающей в себя несколько компонентов из композитных материалов, соединенных с помощью связующего вещества. Компоненты могут быть как структурными, так и заполняющими, то есть компонентами с низкими механическими характеристиками. Структурные компоненты изготавливают с помощью наслоения одного или нескольких слоев непрерывных (длинных) тканых волокон, например углерода или стекла, предварительно пропитанных смолой; тогда как заполняющие компоненты изготавливают из прерывистых (коротких) волокон. Все компоненты изготавливаются отдельно на соответствующих стадиях полимеризации, после чего с помощью связующего вещества соединяются вместе для образования базовой структуры.

После этого базовая структура покрывается дополнительными слоями композитного материала (как правило, стекловолокном, предварительно пропитанным смолой) для образования внешней оболочки лопасти; полученное таким образом целое затем полимеризируется в отливочных формах для придания ему конечной конфигурации.

В настоящее время в соответствующей области промышленности ощущается потребность в технологических решениях по изготовлению лопастей, которые бы позволяли снизить риск быстрого распространения локальных повреждений корневой части лопасти на прилегающие поверхности, что приводит к полному отделению лопасти от ротора.

Целью настоящего изобретения является разработка простых и недорогих лопастей летательных аппаратов, которые бы отвечали вышеприведенному требованию.

Согласно настоящему изобретению предложена лопасть винта летательного аппарата, содержащая корневую часть, имеющую сквозное гнездо и выполненную с возможностью соединения с ротором, и основную часть, простирающуюся от корневой части, при этом данная лопасть изготовлена путем полимеризации узла, содержащего базовую структуру из композитного материала и покрытие из композитного материала, определяющее внешнюю поверхность лопасти, отличающаяся тем, что в корневой части базовая структура содержит оконтуренный блок и пластинчатый элемент, простирающийся вдоль по меньшей мере части блока и имеющий первую часть, прикрепленную к первой периферийной части блока, и вторую часть, обращенную к второй периферийной части блока и расположенную на расстоянии от нее для формирования гнезда, причем пластинчатый элемент содержит препрег однонаправленных непрерывных волокон.

Согласно настоящему изобретению предложен способ формования лопасти винта летательного аппарата, содержащей корневую часть, имеющую сквозное гнездо и выполненную с возможностью соединения с ротором, и основную часть, простирающуюся от корневой части, при этом способ содержит стадию полимеризации узла, содержащего базовую структуру из композитного материала и покрытие из композитного материала, определяющее внешнюю поверхность лопасти, отличающийся тем, что в корневой части базовая структура сформирована посредством:

- формирования оконтуренного блока;

- заключения по меньшей мере части блока в пластинчатый элемент так, чтобы первая часть пластинчатого элемента была прикреплена к первой периферийной части блока, а вторая часть пластинчатого элемента была обращена ко второй периферийной части блока и была расположена на расстоянии от нее для формирования гнезда;

причем пластинчатый элемент содержит препрег однонаправленных непрерывных волокон.

Наиболее предпочтительный вариант осуществления данного изобретения будет описан ниже в виде примера со ссылками на прилагаемые чертежи, на которых:

на фиг.1 показан вид в изометрии лопасти летательного аппарата, в частности вертолета, в соответствии с сущностью настоящего изобретения;

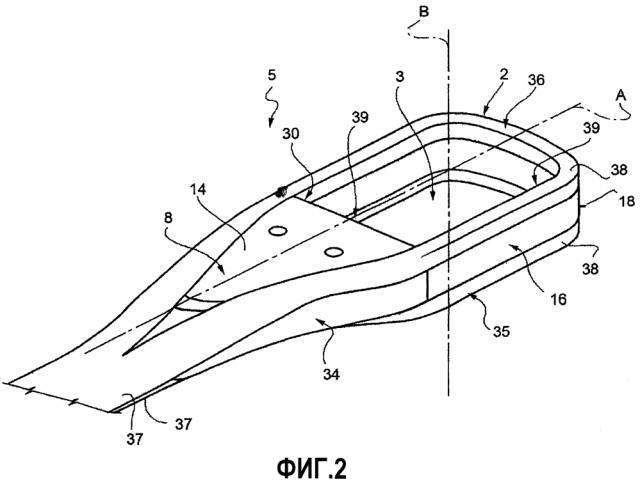

на фиг.2 – вид в изометрии базовой структуры корневой части лопасти по фиг.1;

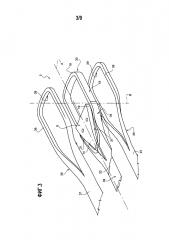

на фиг.3 – вид в изометрии в разобранном виде базовой структуры корневой части лопасти по фиг.2;

на фиг.4 – вид в изометрии компонента базовой структуры корневой части лопасти по фиг.2 после первой стадии формования;

на фиг.5 и 6 – два вида в изометрии формы для изготовления компонента по фиг.4 (некоторые части удалены для ясности);

на фиг.7 – вид в изометрии базовой части базовой структуры корневой части лопасти по фиг.2;

на фиг.8-10 – три вида в изометрии приспособления для изготовления базовой части по фиг.7 (некоторые части удалены для ясности);

На фиг.11 – вид в изометрии базовой части по фиг.7, обработанной до ее окончательной формы.

Ссылочный номер 1, фиг.1, показывает лопасть в целом для известного ротора (не показан) летательного аппарата, в частности летательного аппарата, способного к зависанию, такого как вертолет (не показан).

Лопасть 1 по существу содержит корневую часть 2, имеющую сквозное гнездо 3 и выполненную с возможностью соединения с втулкой ротора (не показана); и основную часть 4, простирающуюся от корневой части 2 преимущественно в продольном направлении А и определяющую саму лопасть 1. Ось В гнезда 3 перпендикулярна оси А лопасти.

Лопасть 1 изготовлена из композитного материала методом формовки в соответствии с настоящим изобретением.

Более конкретно лопасть 1 изготавливается путем полимеризации узла, содержащего базовую структуру 5 (фиг.2, фиг.3), выполненную из композитного материала, и покрытия 6 из композитного материала (фиг.1), определяющего «кожу» или внешнюю поверхность 7 лопасти 1.

Базовая структура 5 изготавливается следующим образом:

Вначале оконтуренный блок 8 (фиг.4) из композитного материала изготавливается посредством полимеризации с помощью формы 9, показанной на фиг.5 и 6.

В частности, форма 9 определяет внутреннюю камеру 10, в которой последовательно расположены слои препрега из резины и волокон. В приведенном примере волокна являются непрерывными, сотканы в виде очищающихся друг от друга заданных тканых переплетений в различных слоях и предпочтительно являются графитовыми волокнами.

Как показано на фиг.6, камера 10 формы 9 предназначена для одновременного получения четырех одинаковых блоков 8, каждый из которых изготавливается методом наложения друг на друга нескольких слоев препрега с промежуточным слоем связующего материала между каждыми двумя соседними слоями.

После укладки всех слоев препрега внутри камеры 10 она накрывается крышкой 11 сверху (фиг.5) и начинается процесс полимеризации слоев при заданных значениях температуры и давления.

В результате этого получается по существу призматический блок 8, который по бокам ограничен изогнутой по существу С-образной первой периферийной поверхностью 12 и плоской второй периферийной поверхностью 13, соединяющей в поперечном направлении противоположные свободные концы периферийной поверхности 12. Сверху и снизу блок 8 ограничен соответствующими противолежащими плоскими поверхностями 14 и 15.

Как показано на фиг.4 и фиг.7, блок 8 сужается в сторону от периферийной поверхности 13.

После этого вокруг блока 8 обертывают пластинчатый элемент из композитного материала, обозначенный в целом как 16 (фиг.2, 3, 7, 5, 8, 9, 11).

Пластинчатый элемент 16 выполняют предпочтительно кольцеобразной формы.

В настоящем описании и приложенной к нему формуле изобретения термин «кольцеобразный» понимается расширительно и означает замкнутый профиль, который может быть не только круглым, но также и овальным, эллиптическим или любым другим замкнутым профилем.

Пластинчатый элемент 16 размещается так, что первая его часть 17 прикреплена к боковой поверхности 12 блока 8, а вторая часть 18 обращена к и отстоит от периферийной поверхности 13 блока 8 для образования гнезда 3 корневой части 2 лопасти 1.

В приведенном примере обе части 17 и 18 являются С-образными, причем их вогнутости направлены встречно.

Часть 17 пластинчатого элемента 16 соединена с периферийной поверхностью 12 блока 8 при помощи адгезива.

Пластинчатый элемент 16 обернут вокруг блока 8 при помощи приспособления 20 (фиг.8-10), содержащего опорную пластину 21, на которую помещается блок 8, и формующего узла 22.

Как показано на фиг.9, формующий узел 22 содержит один или несколько металлических внутренних формовочных элементов 23, которые прикреплены к плите 21 вблизи блока 8 для образования совместно с ним формы 24, вокруг которой обертывается пластинчатый элемент 16.

Другими словами, формовочные элементы 23 имеют такую форму, которая позволяет сформировать внутренний профиль части 18 пластинчатого элемента 16.

Для наматывания материала пластинчатого элемента 16 пластина 21 прикреплена к валу 25, выступающему в перпендикулярном направлении от одной стороны пластины 21. Вращение вала 25 приводит к вращению формы 24 и наматыванию пластинчатого элемента 16, подаваемого на заготовку 24.

Приспособление 20 также содержит один или несколько внешних формовочных элементов 26 (фиг.10), прикрепленных к пластине 21, вокруг пластинчатого элемента 16 для формирования его внешнего профиля; а также покрывающую пластину 27 (фиг.8 и 10), прикрепленную к внешним формовочным элементам 26, расположенную параллельно пластине 21 и выходящую к ней.

Пластинчатый элемент 16 наиболее предпочтительно изготавливать из препрега из смолы и непрерывных однонаправленных предпочтительно графитовых волокон.

После заключения пластинчатого элемента 16 и блока 8 между пластиной 21, формовочными элементами 23 и 26 и покрывающей пластиной 27 проводят полимеризацию элемента 16 и блока 8 при заданных значениях температуры и давления.

В результате получают базовую часть в целом, обозначенную как 30 на фиг.7.

Далее базовую часть 30 подвергают дальнейшему формованию для уменьшения высоты пластинчатого элемента 16 до совпадения с высотой блока 8, а также для образования ступенек 31 на обеих противоположных сторонах 14 и 15 блока 8, как показано на фиг.11.

Полученную базовую часть 30, определяющую корневую часть 2 лопасти 1, соединяют с известным продольным элементом 32 (показанным только частично на фиг.3), проходящим в направлении оси А.

В частности, один конец 33 продольного элемента 32 соединен (посредством размещения композитного материала из коротких волокон, обозначенного как 34 на фиг.3) с первой частью 17 пластинчатого элемента 16 со стороны, противоположной блоку 8.

В показанном примере материал 34 является препрегом из смолы и из коротких волокон стекла.

Полученный таким образом узел на его противоположных сторонах совмещается с нижним ободом 35 и верхним ободом 36 (фиг.2 и 3). Оба обода изготавливаются из композитного материала, в данном примере из препрега из смолы и предпочтительно длинных графитовых волокон.

В частности, каждый из ободов 35 и 36 содержит основную полоскообразную часть 37, с одного торца оканчивающуюся кольцевой частью 38, образующей сквозное отверстие 39.

Петли 35 и 36 расположены так, что основные части 37 прикреплены к противоположным сторонам продольного элемента 32, а кольцевые части 38 взаимодействуют с соответствующими ступеньками 31 базовой части 30 и расположены коаксиально относительно пластинчатого элемента 16 для образования гнезда 3.

Другими словами, пластинчатый элемент 16 размещен между ободами 35 и 36.

Таким образом, мы получаем базовую структуру 5, на которую затем наносят последовательно слои препрега из длинных волокон, преимущественно препрега из смолы и длинных стеклянных волокон для получения покрытия 6, и затем полученное изделие в целом подвергают полимеризации для получения готовой лопасти 1.

Преимущества лопасти 1 и соответствующего способа формования лопасти 1 в соответствии с замыслом настоящего изобретения будут ясны из данного вышеприведенного описания.

В частности, окружение блока 8 пластинчатым элементом 16, изготовленным из препрега из непрерывных однонаправленных волокон, позволяет минимизировать риск отделения лопасти 1 от втулки ротора в случае повреждения одного из ободов 35 и 36. В действительности, в случае повреждения этих ободов нагрузка будет перенаправлена на пластинчатый элемент 16, рассчитанный на то, чтобы выдержать эту нагрузку.

Блок 8 также выполнен с возможностью взаимодействия с пластинчатым элементом 16 таким образом, чтобы выдерживать нагрузку, связанную с выходом из строя одного из ободов 35 и 36.

Другими словами, предлагаемое новое техническое решение, предназначенное для корневой части 2 лопасти 1, обеспечивает дополнительный запас прочности корневой части без значительного увеличения ее веса.

Дальнейшее увеличение этого запаса прочности достигается посредством изготовления ободов 35 и 36 из препрегов из графитовых волокон, которые обладают бóльшей устойчивостью к нагрузкам, нежели в известных технических решениях.

Безусловно, допускаются некоторые изменения лопасти 1 и способа ее формования, как изложено выше, но без отступлений от объема притязаний, приведенного в формуле изобретения.

Например, пластинчатый элемент 16 необязательно должен быть кольцеобразным, то есть он может иметь, например, U-образную форму с противоположными концами, прикрепленными к блоку 8.

Блок 8 может даже быть изготовлен из коротковолокнистого композитного материала.

Наконец, блок 8 и пластинчатый элемент 16 могут даже быть изготовлены из различных волокон, например углеродных или стеклянных.

1. Лопасть (1) винта летательного аппарата, содержащая корневую часть (2), имеющую сквозное гнездо (3) и выполненную с возможностью соединения с ротором, и основную часть (4), простирающуюся от корневой части (2), при этом лопасть (1) изготовлена путем полимеризации узла, содержащего базовую структуру (5) из композитного материала и покрытие (6) из композитного материала, определяющее внешнюю поверхность (7) лопасти (1), отличающаяся тем, что в корневой части (2) базовая структура (5) содержит оконтуренный блок (8) и пластинчатый элемент (16), простирающийся вдоль по меньшей мере части блока (8) и имеющий первую часть (17), прикрепленную к первой периферийной части (12) блока (8), и вторую часть (18), обращенную к второй периферийной части (13) блока (8) и расположенную на расстоянии от нее для формирования гнезда (3), причем пластинчатый элемент (16) содержит препрег однонаправленных непрерывных волокон, причем пластинчатый элемент (16) имеет профиль, определяющий кольцеобразную замкнутую траекторию.

2. Лопасть по п.1, отличающаяся тем, что блок (8) выполнен из наложенных друг на друга слоев препрега с помещением между ними слоев адгезива и полимеризацией.

3. Лопасть по п.2, отличающаяся тем, что слои препрега блока (8) являются слоями из непрерывных волокон.

4. Лопасть по п.1, отличающаяся тем, что первая часть (17) пластинчатого элемента (16) прикреплена посредством адгезива к первой периферийной части (12) блока (8).

5. Лопасть по п.1, отличающаяся тем, что базовая структура (5) содержит первый и второй обод (35, 36) из композитного материала, приложенные к противоположным сторонам блока (8) и пластинчатого элемента (16).

6. Лопасть по п.5, отличающаяся тем, что первый и второй обод (35, 36) содержат препрег из непрерывных волокон.

7. Лопасть по п.6, отличающаяся тем, что волокна первого и второго обода (35, 36) являются волокнами, содержащими углеродные или графитовые волокна.

8. Лопасть по п.5, отличающаяся тем, что пластинчатый элемент (16) вставлен между первым и вторым ободом (35, 36).

9. Лопасть по п.5, отличающаяся тем, что каждый из первого и второго обода (35, 36) содержит сквозное отверстие (39) с кромкой, выровненной с пластинчатым элементом (16) для образования гнезда (3).

10. Лопасть по п.1, отличающаяся тем, что базовая структура (5) содержит продольный элемент (32), один конец (33) которого посредством композитного материала (34) из коротких волокон прикреплен к первой части (17) пластинчатого элемента (16) со стороны, противоположной стороне блока (8).

11. Лопасть по п.1, отличающаяся тем, что волокна блока (8) и/или пластинчатого элемента (16) являются волокнами, содержащими углеродные или графитовые волокна.

12. Способ формования лопасти (1) винта летательного аппарата, содержащей корневую часть (2), имеющую сквозное гнездо (3) и выполненную с возможностью соединения с ротором, и основную часть (4), простирающуюся от корневой части (2), при этом способ содержит стадию полимеризации узла, содержащего базовую структуру (5) из композитного материала и покрытие (6) из композитного материала, определяющее внешнюю поверхность (7) лопасти (1), отличающийся тем, что в корневой части (2) базовая структура (5) сформирована посредством:

- формирования оконтуренного блока (8);

- заключения по меньшей мере части блока (8) в пластинчатый элемент (16) так, чтобы первая часть (17) пластинчатого элемента (16) была прикреплена к первой периферийной части (12) блока (8), а вторая часть (18) пластинчатого элемента (16) была обращена к второй периферийной части (13) блока (8) и была расположена на расстоянии от нее для формирования гнезда (3);

причем пластинчатый элемент содержит препрег однонаправленных непрерывных волокон,

причем пластинчатый элемент (16) имеет кольцеобразный замкнутый профиль и обернут вокруг всего блока (8).

13. Способ по п.12, отличающийся тем, что блок (8) выполняют посредством формования последовательно наложенных друг на друга слоев препрега с помещением между ними слоев адгезива и полимеризацией полученного целого.

14. Способ по п.13, отличающийся тем, что слои препрега блока (8) являются слоями из непрерывных волокон.

15. Способ по п.12, отличающийся тем, что первая часть (17) пластинчатого элемента (16) прикреплена посредством адгезива к первой периферийной части (12) блока (8).

16. Способ по п.12, отличающийся тем, что целое, образованное блоком (8) и пластинчатым элементом (16), подвергают полимеризации.

17. Способ по п.12, отличающийся тем, что при формировании базовой структуры (5) на противоположные стороны блока (8) и пластинчатого элемента (16) накладывают первый и второй обод (35, 36) из композитного материала.

18. Способ по п.17, отличающийся тем, что первый и второй обод (35, 36) выполняют из препрега из непрерывных волокон.

19. Способ по п.18, отличающийся тем, что волокна первого и второго обода (35, 36) являются волокнами, содержащими углеродные или графитовые волокна.

20. Способ по п.17, отличающийся тем, что пластинчатый элемент (16) вставлен между первым и вторым ободом (35, 36).

21. Способ по п.12, отличающийся тем, что при формировании базовой структуры (5) прикрепляют один конец (33) продольного элемента (32) к первой части (17) пластинчатого элемента (16) со стороны, противоположной блоку (8), посредством композитного материала (34) из коротких волокон.

22. Способ по п.12, отличающийся тем, что волокна блока (8) и/или пластинчатого элемента (16) являются волокнами, содержащими углеродные или графитовые волокна.