Автомобильный конструктивный элемент и способ его изготовления

Иллюстрации

Показать всеГруппа изобретений относится к области транспортного машиностроения. Автомобильный конструктивный элемент имеет замкнутую форму поперечного сечения, образованную с помощью бретений относится к области транспортного машиностроения. с помощью составляющих элементов. Составляющие элементы изготовлены из формованного тела из металлического листа. Первый составляющий элемент имеет участок вертикальной стенки, изогнутый участок и внутренний фланец. Изогнутый участок соединен с участком вертикальной стенки и изогнут по направлению к внутренней стороне замкнутой формы поперечного сечения. Внутренний фланец соединен с изогнутым участком. Автомобильный конструктивный элемент содержит участок передачи нагрузки. Участок передачи нагрузки образован в области между изогнутым участком и вторым составляющим элементом, является продолжением участка вертикальной стенки и соединяет их. Способ изготовления автомобильного конструктивного элемента содержит этап, на котором путем сварки образуют участок передачи нагрузки. Достигается повышение устойчивости конструктивного элемента к ударным нагрузкам. 2 н. и 9 з.п. ф-лы, 16 ил., 4 табл.

Реферат

Область техники

Настоящее изобретение относится к автомобильному конструктивному элементу, образующему кузов автомобильного транспортного средства, и к способу его изготовления. В частности, настоящее изобретение относится к автомобильному конструктивному элементу, имеющему закрытую форму поперечного сечения, образованную путем объединения металлического листа, такого как тонкий стальной лист, и формованного тела из металлического листа, например, и к способу его изготовления.

Уровень техники

Среди автомобильных конструктивных элементов, используемых в качестве каркасных элементов рамы кузова автомобильного транспортного средства (каркаса кузова), имеющего конструкцию монокок, приведенных в качестве элементов, на которые предполагается действие нагрузки при трехточечном изгибе во время несчастного случая при столкновении, находятся брус боковины, усилитель бампера, центральная стойка и т.д.

Высокая нагрузка при трехточечном изгибе требуется от вышеуказанного автомобильного конструктивного элемента (далее называемого просто как "автомобильный конструктивный элемент"), чтобы защищать внутреннее пространство транспортного средства во время столкновения, или для того чтобы эффективно передавать ударную нагрузку во время столкновения другому автомобильному конструктивному элементу. Дополнительно сам автомобильный конструктивный элемент должен иметь отличную характеристику поглощения удара для трехточечного изгиба. В представленном описании нагрузка при трехточечном изгибе и характеристика поглощения удара для трехточечного изгиба, которую имеет автомобильный конструктивный элемент, совместно называются характеристикой изгиба-смятия. Дополнительно не только характеристика изгиба-смятия, но и уменьшение веса и уменьшение поперечного сечения с целью улучшения расхода топлива автомобиля настоятельно требуется от автомобильного конструктивного элемента.

Автомобильный конструктивный элемент собирается в общем с помощью точечной сварки первого составляющего элемента, изготовленного из стального листа, формованного в шляпообразную форму в поперечном сечении, имеющего наружный фланец, и закрывающей пластины, являющейся вторым составляющим элементом, изготовленным из стального листа, используя наружный фланец в качестве припуска на сварной шов. В представленном описании элемент с шляпообразным поперечным сечением, который имеет наружный фланец, называется шляпообразным элементом. Другими словами, шляпообразный элемент имеет шляпообразную форму поперечного сечения, выполненную посредством двух наружных фланцев, двух изогнутых участков, каждый из которых соединен с двумя наружными фланцами, двух участков вертикальных стенок, каждый из которых соединен с двумя изогнутыми участками, двух участков краевых линий, каждый из которых соединен с двумя участками вертикальных стенок, и одного участка дна желоба, с которым два участка краевых линий соединены.

До настоящего времени были предложены различные изобретения с целью подавления увеличения веса первого составляющего элемента, являющегося шляпообразным элементом, и для получения отличной характеристики изгиба-смятия.

Патентная литература 1 раскрывает автомобильный конструктивный элемент, в котором устанавливается нормальная область значений (R+7) мм, с радиусом изогнутого участка, равным R, по меньшей мере на одной поверхности из двух поверхностей, образующих изогнутый участок от центра изогнутого участка в поперечном сечении первого составляющего элемента, являющегося шляпообразным элементом, формованным путем изгиба прессованием стального листа, содержащего C: 0,05-0,3% (в представленном описании «%», связанные с химическим составом, означают «масс. %» при условии, что не отмечено иное) и Mn: 0,5-3,0%, один или множество участков(участок), упрочненных(ый) закалкой, образован(ы) вдоль изогнутого участка в нормальной области значений путем лазерного облучения или высокочастотного нагрева, и процент занятости 20% или более относительно всей длины нормальной области значений всей ширины участка, упрочненного закалкой, в нормальной области значений обеспечивается для всех поверхностей образующих все изогнутые участки первого составляющего элемента. Раскрыто, что согласно этому автомобильному конструктивному элементу сопротивление смятию при ударе может быть эффективно улучшено с помощью небольшого формирования участка, упрочненного закалкой, при обеспечении хорошей формуемости прессованием.

Патентная литература 2 раскрывает автомобильный конструктивный элемент, имеющий цилиндрический блок, который имеет замкнутую форму поперечного сечения, образованную первым составляющим элементом, являющимся шляпообразным элементом, и вторым составляющим элементом, и причем первый составляющий элемент и второй составляющий элемент сварены точечной сваркой по наружному фланцу, причем автомобильный конструктивный элемент вставляется путем заполнения слоем смолы области, расположенной между изогнутым участком, соседним с наружным фланцем, и вторым составляющим элементом. Раскрыто, что согласно этому автомобильному конструктивному элементу получаются малый вес и отличная характеристика изгиба-смятия.

С другой стороны, патентная литература 3 раскрывает автомобильный конструктивный элемент, выполненный путем соединения с помощью лазерной сварки внутренних фланцев двух составляющих элементов с углубленными поперечными сечениями друг с другом, таким образом, что их внутренние стенки нижних поверхностей обращаются друг к другу. Раскрыто, что согласно такому автомобильному конструктивному элементу изменение свойства нагрузки при изгибе может увеличивать величину поглощения энергии.

Патентная литература

Патентная литература 1: публикация выложенной заявки на патент Японии № 11-152541;

Патентная литература 2: публикация выложенной заявки на патент Японии № 2011-168082; и

Патентная литература 3: публикация выложенной заявки на патент Японии № 2003-54445.

Техническая задача

Для того, чтобы первому составляющему элементу, являющемуся шляпообразным элементом, раскрытым в патентной литературе 1, 2, иметь высокую нагрузку при трехточечном изгибе, важно подавлять деформацию формы поперечного сечения шляпообразного элемента во время размещения ударной нагрузки насколько это возможно и передавать эффективно ударную нагрузку от второго составляющего элемента участку вертикальной стенки первого составляющего элемента.

Здесь, когда ударная нагрузка передается от закрывающей пластины, являющейся вторым составляющим элементом, шляпообразному элементу, являющемуся первым составляющим элементом, ударная нагрузка, подводимая со стороны закрывающей пластины, передается участку вертикальной стенки через изогнутый участок, который обязательно существует между наружным фланцем и участком вертикальной стенки первого составляющего элемента. В связи с этим участок вертикальной стенки склонен рано деформироваться при изгибе так, что ударная нагрузка не может быть эффективно передана участку вертикальной стенки первого составляющего элемента. Другими словами, для того, чтобы улучшать характеристику изгиба-смятия автомобильного конструктивного элемента, эффективным является подавление возникновения деформации при изгибе участка вертикальной стенки во время размещения ударной нагрузки.

Однако хотя изобретение, раскрытое в патентном документе 1, подавляет деформацию формы поперечного сечения шляпообразного элемента путем упрочнения закалкой изогнутого участка шляпообразного элемента, являющегося первым составляющим элементом, этого подавления не достаточно для эффективной передачи ударной нагрузки участку вертикальной стенки. Дополнительно в изобретении, раскрытом в патентном документе 1, лазерное облучение или высокочастотный индукционный нагрев изогнутого участка шляпообразного элемента требуется для выполнения после сваривания и сборки с помощью наружного фланца шляпообразного элемента и закрывающей пластины, и увеличение количества человеко-часов и стоимости, необходимой для изготовления, является неизбежным.

Дополнительно, так как изобретение, раскрытое в патентном документе 2, подавляет деформацию участка вертикальной стенки путем заполнения смолой области (пространства), расположенной между изогнутым участком, соседним с наружным фланцем, шляпообразного элемента и вторым составляющим элементом, характеристика изгиба-смятия может быть улучшена в какой-то мере. Однако в дополнение к точечной сварке первого составляющего элемента и второго составляющего элемента, используя наружный фланец в качестве припуска на сварной шов, требуется заполнение смолой вышеописанной области, и увеличение количества человеко-часов и стоимости, необходимой для изготовления, является неизбежным.

Дополнительно в обоих изобретениях, раскрытых в патентной литературе 1, 2, для того, чтобы использовать точечную сварку для сварки первого составляющего элемента и второго составляющего элемента, необходимо обеспечивать наружный фланец шириной обычно около 20-30 мм в качестве припуска на сварной шов в первом составляющем элементе. Так как вклад наружного фланца в характеристику изгиба-смятия является малым, желательно уменьшение веса и уменьшение поперечного сечения путем сокращения ширины наружного фланца, но изобретения, раскрытые в патентном документе 1, 2, не могут предложить уменьшение веса и уменьшение поперечного сечения путем сокращения ширины наружного фланца.

С другой стороны, изобретение, раскрытое в патентном документе 3, может предложить уменьшение веса и уменьшение поперечного сечения автомобильного конструктивного элемента путем соединения внутренних фланцев друг с другом, по сравнению с наружным фланцем. Однако так как внутренние фланцы соединяются лазерной сваркой, при которой сварка выполняется путем оплавления сопряжения, область, расположенная между изогнутыми участками, соседними с внутренними фланцами, все же имеет зазоры. В связи с этим, когда ударная нагрузка передается одному составляющему элементу от другого составляющего элемента, ударная нагрузка, подводимая с другой стороны составляющего элемента, передается участку вертикальной стенки через изогнутый участок между внутренним фланцем и участком вертикальной стенки одного составляющего элемента. В связи с этим подобным образом в автомобильном конструктивном элементе, образованном с помощью шляпообразного элемента, раскрытого в патентном документе 1, существует проблема в том, что участок вертикальной стенки склонен рано деформироваться при изгибе, и в том, что ударная нагрузка не может быть эффективно передана участку вертикальной стенки одного составляющего элемента.

Решение задачи

Так как точечная сварка способна эффективно и легко сваривать множество перекрывающихся тонких стальных листов за довольно короткое время сварки около 0,1-0,5 секунд, традиционная точечная сварка нашла широкое применение для сварки автомобильного конструктивного элемента или кузова автомобильного транспортного средства в частности. Таким образом, при сборке автомобильного конструктивного элемента путем сварки первого составляющего элемента и второго составляющего элемента специалисту в области техники будет очевидным образование наружного фланца в качестве припуска на сварку в первом составляющем элементе и выполнение точечной сварки со вторым составляющим элементом с помощью наружного фланца.

В результате того, что авторы настоящего изобретения провели глубокое исследование для решения вышеописанных проблем, оно выполняется так, что внутренний фланец вместо наружного фланца образуется в первом составляющем элементе, первый составляющий элемент и второй составляющий элемент перекрываются с помощью внутреннего фланца, и по меньшей мере в части области, являющейся областью между изогнутым участком, продолжающимся к внутреннему фланцу, и вторым составляющим элементом, причем область является продолжением участка вертикальной стенки по направлению ко второму составляющему элементу, образуется участок передачи нагрузки, соединяющий изогнутый участок и второй составляющий элемент. В связи с этим авторы настоящего изобретения обнаружили, что количество человеко-часов и расходы, необходимые для изготовления, могут быть уменьшены до степени, подобной той, что в традиционном автомобильном конструктивном элементе, и что характеристика изгиба-смятия автомобильного конструктивного элемента может по существу быть улучшена по сравнению с характеристикой изгиба-смятия традиционного автомобильного конструктивного элемента, и дополнительно провели глубокое исследование для осуществления настоящего изобретения.

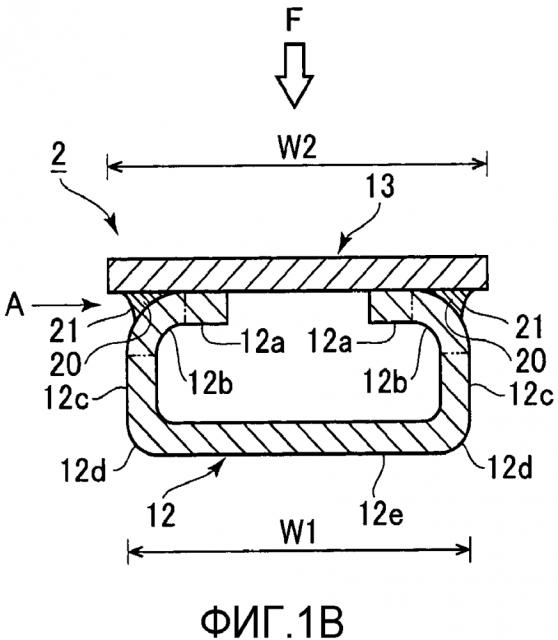

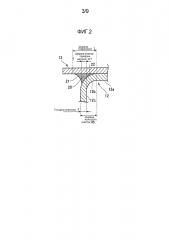

Настоящее изобретение будет описано ниже при объяснении со ссылкой на Фиг. 1B-1D, показывающие пример формы поперечного сечения автомобильного конструктивного элемента согласно настоящему изобретению, и на Фиг. 2, являющуюся чертежом, показывающим извлеченным образом периферию участка передачи нагрузки в автомобильном конструктивном элементе согласно настоящему изобретению.

(1) Автомобильный конструктивный элемент 2-4 представляет собой автомобильный конструктивный элемент 2-4, который имеет закрытую форму поперечного сечения, образованную по меньшей мере с помощью первого составляющего элемента 12, изготовленного из формованного тела из металлического листа, и второго составляющего элемента 13-15, изготовленного из металлического листа или формованного тела из металлического листа и соединенного с первым составляющим элементом 12, причем первый составляющий элемент 12 имеет участок 12c вертикальной стенки, изогнутый участок 12b, соединенный с участком 12с вертикальной стенки и изогнутый по направлению к внутренней стороне замкнутой формы поперечного сечения, и внутренний фланец 12а, соединенный с изогнутым участком 12b, и он отличается тем, что автомобильный конструктивный элемент включает в себя: участок 20 передачи нагрузки, который образован по меньшей мере в части области, являющейся областью между изогнутым участком 12b и вторым составляющим элементом 13-15 и являющейся областью продолжения участка 12с вертикальной стенки по направлению ко второму составляющему элементу 13-15, и который соединяет изогнутый участок 12b и второй составляющий элемент 13-15.

(2) Он характеризуется тем, что, когда ширина участка 20 передачи нагрузки в направлении толщины пластины участка 12с вертикальной стенки обозначена как WT, а толщина пластины участка 12с вертикальной стенки обозначена как t, удовлетворяется условие 0,3t≤WT≤1,0t.

(3) Он характеризуется тем, что участок 20 передачи нагрузки представляет собой часть соединительного участка 21, заполняющего часть или все пространство 22, образованное между изогнутым участком 12b и вторым составляющим элементом 13-15, и тем, что в соединительном участке 21 ширина L соединения, являющаяся областью, находящейся в контакте со вторым составляющим элементом 13-15, больше, чем ширина WT участка 20 передачи нагрузки.

(4) Он характеризуется тем, что в изогнутом участке 12b твердость по меньшей мере области, с которой участок 20 передачи нагрузки находится в контакте, выше, чем твердость основного материала первого составляющего элемента 12.

(5) Он характеризуется тем, что участок 20 передачи нагрузки образован прерывисто в продольном направлении автомобильного конструктивного элемента 2-4.

(6) Способ изготовления автомобильного конструктивного элемента 2-4, который имеет замкнутую форму поперечного сечения, образованную по меньшей мере с помощью первого составляющего элемента 12, изготовленного из формованного тела из металлического листа, и второго составляющего элемента 13-15, изготовленного из металлического листа или формованного тела из металлического листа, и соединенного с первым составляющим элементом, причем первый составляющий элемент 12 имеет участок 12c вертикальной стенки, изогнутый участок 12b, соединенный с участком 12с вертикальной стенки и изогнутый по направлению к внутренней стороне замкнутой формы поперечного сечения, и внутренний фланец 12а, соединенный с изогнутым участком 12b, он отличается тем, что способ изготовления автомобильного конструктивного элемента включает в себя этап, на котором: образуют участок 20 передачи нагрузки, который соединяет изогнутый участок 12b и второй составляющий элемент 13-15 с помощью сварки, используя присадочный металл по меньшей мере в части области, являющейся областью между изогнутым участком 12b и вторым составляющим элементом 13-15, причем область является продолжением участка 12с вертикальной стенки по направлению ко второму составляющему элементу 13-15.

(7) Он характеризуется тем, что участок 20 передачи нагрузки образован с помощью множества сварочных операций, используя присадочный металл.

(8) Он характеризуется тем, что каждая из длин сварочных швов является различной по меньшей мере в двух операциях из множества сварочных операций.

(9) Он характеризуется тем, что участок 20 передачи нагрузки представляет собой часть соединительного участка 21, заполняющего часть или все пространство 22, образованное между изогнутым участком 12b и вторым составляющим элементом 13-15, тем, что участок 20 передачи нагрузки образован с помощью множества сварочных операций, используя присадочный металл, тем, что в первой сварочной операции сварка выполняется так, что ширина WT участка 20 передачи нагрузки удовлетворяет условию WT<0,6t, а ширина L соединения, являющаяся областью, в которой соединительный участок 21 находится в контакте со вторым составляющим элементом 13-15, удовлетворяет условию 0<L, и тем, что во второй или последующей сварочной операции сварка выполняется так, что ширина WT участка 20 передачи нагрузки удовлетворяет условию 0,6t≤WT≤1,0t.

(10) Он характеризуется тем, что участок 20 передачи нагрузки образован прерывисто в продольном направлении автомобильного конструктивного элемента 2-4.

(11) Он характеризуется тем, что участок 20 передачи нагрузки образован с помощью дуговой сварки или гибридной лазерно-дуговой сварки, используя присадочный металл.

В этих настоящих изобретениях первый составляющий элемент 12 имеет форму поперечного сечения, образованную, например, участком 12e дна желоба, который вытянут в первом направлении (направлении, ортогональном поверхности бумаги на Фиг. 1B-1D), двумя участками 12d, 12d краевых линий, которые соединены с участком 12e дна желоба в обоих краевых участках в направлении ширины, ортогональном первому направлению, двумя участками 12c, 12c вертикальных стенок, каждый из которых соединен с двумя участками 12d, 12d краевых линий, двумя изогнутыми участками 12b, 12b, каждый из которых соединен с двумя участками 12c, 12c вертикальных стенок и изогнут по направлению к внутренней стороне замкнутой формы поперечного сечения, и двумя внутренними фланцами 12а, 12а, каждый из которых соединен с двумя изогнутыми участками 12b, 12b.

В этих настоящих изобретениях второй составляющий элемент 13 может быть металлическим материалом плоской пластинчатой формы в качестве закрывающей пластины, как показано на Фиг. 1B. Дополнительно второй составляющий элемент 14, 15 может быть формованным телом из металлического листа, причем формованное тело имеет форму, которая имеет форму поперечного сечения, подобную той, что у первого составляющего элемента 12, как показано на Фиг. 1C и Фиг. 1D, например. В этом случае достаточно, чтобы внутренние фланцы 12а, 12а, образованные в первом составляющем элементе 12, и внутренние фланцы 16а, 16а, образованные во втором составляющем элементе 14, 15 перекрывались друг другом.

В этих настоящих изобретениях, когда радиус кривизны изогнутого участка 12b является слишком большим, формирование участка 20 передачи нагрузки с помощью простого средства, например, дуговой сварки или гибридной лазерно-дуговой сварки, становится не простым, и, таким образом, радиус кривизны изогнутого участка 12b желательно должен быть 8 мм или меньше. Для сравнения, при стремлении выполнения радиуса кривизны слишком маленьким, формование первого составляющего элемента 12 становится сложным, и, таким образом, радиус кривизны желательно должен быть 2 мм или более.

Дополнительно автомобильный конструктивный элемент 2-4 согласно настоящему изобретению используется в качестве каркасного элемента рамы кузова автомобильного транспортного средства (каркаса кузова), имеющего конструкцию монокок. Конкретно, автомобильный конструктивный элемент 2-4 используется для бруса боковины, усилителя бампера и центральной стойки.

Полезные эффекты изобретения

Согласно автомобильному конструктивному элементу настоящего изобретения возможно улучшать характеристику изгиба-смятия по сравнению с характеристикой изгиба-смятия традиционного автомобильного конструктивного элемента.

Краткое описание чертежей

Фиг. 1А - схема, показывающая пример формы поперечного сечения традиционного автомобильного конструктивного элемента.

Фиг. 1B - схема, показывающая пример формы поперечного сечения автомобильного конструктивного элемента первого варианта выполнения.

Фиг. 1C - схема, показывающая пример формы поперечного сечения автомобильного конструктивного элемента второго варианта выполнения.

Фиг. 1D - схема, показывающая пример формы поперечного сечения автомобильного конструктивного элемента третьего варианта выполнения.

Фиг. 2 - схема, показывающая периферию участка передачи нагрузки в автомобильном конструктивном элементе настоящего варианта выполнения.

Фиг. 3A - схема, показывающая форму поперечного сечения автомобильного конструктивного элемента первого сравнительного примера.

Фиг. 3B - схема, показывающая форму поперечного сечения автомобильного конструктивного элемента второго сравнительного примера.

Фиг. 3C - схема, показывающая форму поперечного сечения автомобильного конструктивного элемента примера настоящего изобретения.

Фиг. 4 - график, показывающий кривую нагрузка-смещение, когда толщина пластины составляет 2,0 мм, и когда радиус кривизны изогнутого участка составляет 6 мм.

Фиг. 5A - график, показывающий зависимость максимальная нагрузка при изгибе-радиус кривизны изогнутого участка, когда толщина пластины составляет 1,2 мм.

Фиг. 5B - график, показывающий зависимость максимальная нагрузка при изгибе-радиус кривизны изогнутого участка, когда толщина пластины составляет 2,0 мм.

Фиг. 6 - схема, показывающая форму поперечного сечения периферии внутреннего фланца автомобильного конструктивного элемента.

Фиг. 7А - график, показывающий зависимость максимальная нагрузка при изгибе-высота первого составляющего элемента, когда толщина пластины составляет 1,2 мм.

Фиг. 7B - график, показывающий зависимость максимальная нагрузка при изгибе-высота первого составляющего элемента, когда толщина пластины составляет 2,0 мм.

Фиг. 8А - вид в перспективе, показывающий пример автомобильного конструктивного элемента, приваренного прерывисто.

Фиг. 8B - вид в перспективе, показывающий пример автомобильного конструктивного элемента, в котором длина сварного шва изменяется в соответствии с количеством сварочных операций.

Описание вариантов выполнения изобретения

Далее будут описаны варианты осуществления настоящего изобретения. Следует отметить, что в следующем далее описании иллюстрируется случай, когда автомобильный конструктивный элемент согласно настоящему изобретению представляет собой брус боковины. Однако настоящее изобретение не ограничивается брусом боковины, но применимо и к автомобильному конструктивному элементу, который имеет замкнутую форму поперечного сечения, образованную с помощью вышеупомянутых первого составляющего элемента и второго составляющего элемента, и на котором предполагается размещение нагрузки при трехточечном изгибе во время столкновения автомобиля, такому как усилитель бампера и центральная стойка, например.

Фиг. 1А представляет собой схему, показывающую пример формы поперечного сечения традиционного автомобильного конструктивного элемента 1. Фиг. 1B-1D представляют собой схемы, каждая из которых показывает пример формы поперечного сечения автомобильного конструктивного элемента 2-4 согласно настоящему варианту выполнения. Дополнительно Фиг. 2 представляет собой схему, показывающую периферию участка 20 передачи нагрузки в автомобильном конструктивном элементе 2 согласно настоящему изобретению. Фиг. 2 представляет собой схему, полученную путем увеличения части A на Фиг. 1B, и подобное объяснение также применимо к Фиг. 1C и Фиг. 1D.

Сначала традиционный автомобильный конструктивный элемент 1 будет просто описан со ссылкой на Фиг. 1А.

Автомобильный конструктивный элемент 1 имеет первый составляющий элемент 10 и второй составляющий элемент 11.

Первый составляющий элемент 10 имеет два наружных фланца 10a, 10a, два изогнутых участка 10b, 10b, каждый из которых соединен с двумя наружными фланцами 10a, 10b, два участка 10c, 10c вертикальных стенок, каждый из которых соединен с двумя изогнутыми участками 10b, 10b, два участка 10d, 10d краевых линий, каждый из которых соединен с двумя участками 10c, 10c вертикальных стенок, и один участок 10e дна желоба, с которым соединен каждый из двух участков 10d, 10d краевых линий.

Первый составляющий элемент 10 имеет поперечное сечение в форме шляпы, образованной двумя наружными фланцами 10a, 10a, двумя изогнутыми участками 10b, 10b, двумя участками 10c, 10c вертикальных стенок, двумя участками 10d, 10d краевых линий и одним участком 10e дна желоба. Как описано выше, первый составляющий элемент 10 представляет собой формованное тело (шляпообразный элемент) с шляпообразным поперечным сечением, которое имеет наружный фланец 10a.

С другой стороны, второй составляющий элемент 11 представляет собой закрывающую пластину и образован в форме плоской пластины.

Первый составляющий элемент 10 и второй составляющий элемент 11 собираются с помощью точечной сваркой, используя наружные фланцы 10a, 10a в качестве припусков на сварные швы.

В отличие от автомобильного конструктивного элемента 1, показанного на Фиг. 1А, также существует случай, когда второй составляющий элемент 11 представляет собой формованное тело (шляпообразный элемент) с шляпообразным поперечным сечением, которое имеет наружный фланец подобно первому составляющему элементу 10. В этом случае первый составляющий элемент 10 и второй составляющий элемент 11 собираются в результате того, что соответственные наружные фланцы привариваются точечной сваркой, используя каждый наружный фланец в качестве припуска на сварку в состоянии, в котором наружные фланцы перекрывают друг друга.

Автомобильный конструктивный элемент 1 жестко поддерживается в двух местах на обеих концевых сторонах продольного направления (направления, ортогонального поверхности бумаги на Фиг. 1А) и образует брус боковины, составляющий кузов автомобильного транспортного средства (каркас кузова).

Автомобильный конструктивный элемент 1 представляет собой элемент, предполагаемый для получения ударной нагрузки F между двумя жестко поддерживающими положениями на обеих концевых сторонах продольного направления (направления, ортогонального поверхности бумаги на Фиг. 1А), причем ударная нагрузка F размещается от второго составляющего элемента 11 по направлению к первому составляющему элементу 10.

Когда ударная нагрузка размещена от второго составляющего элемента 11 по направлению к первому составляющему элементу 10, ударная нагрузка, вводимая от второго составляющего элемента 11, передается наружным фланцам 10a, 10a, изогнутым участкам 10b, 10b, участкам 10c, 10c вертикальных стенок первого составляющего элемента 10 по очереди. Другими словами, так как подводимая ударная нагрузка неизбежно передается участкам 10c, 10c вертикальных стенок через изогнутые участки 10b, 10b, участки 10c, 10c вертикальных стенок склоны рано деформироваться при изгибе, и сложно эффективно передавать ударную нагрузку участкам 10c, 10c вертикальных стенок.

Далее со ссылкой на Фиг. 1B-1D будут описаны автомобильные конструктивные элементы 2-4 согласно настоящему варианту выполнения.

Так как автомобильный конструктивный элемент 2-4 согласно настоящему варианту выполнения имеет по меньшей мере первый составляющий элемент 12, второй составляющий элемент 13, 14, 15 и участок 20 передачи нагрузки, вышеуказанные описываются по очереди.

Здесь каждый из первого составляющего элемента 12 и второго составляющего элемента 13, 14, 15 представляет собой формованное тело, образованное с помощью холоднокатанного стального листа, горячекатанного стального листа и дополнительно стального листа с покрытием, например, и вид, прочность, толщина или т.п. стального листа не ограничиваются. Например, когда автомобильный конструктивный элемент 2-4 представляет собой брус боковины, в общем используется высокопрочный стальной лист класса 440-980 МПа с толщиной около 1,2-2,0 мм, но также возможно использовать высокопрочный стальной лист класса 1180-1470 МПа и утончать толщину пластины до около 1,0 мм. Как будет описано позже, когда соединительный участок 21 (участок передачи нагрузки) образован дуговой сваркой или гибридной лазерно-дуговой сваркой, желательно использовать стальной лист 1,0 мм или более для того, чтобы уменьшать деформацию из-за теплового напряжения.

Первый составляющий элемент

Первый составляющий элемент 12 изготовлен посредством формованного тела из пластинчатого материала и имеет участок 12e дна желоба, два участка 12d, 12d краевых линий, два участка 12c, 12c вертикальных стенок, два изогнутых участка 12b, 12b и два внутренних фланца 12а, 12a.

Участок 12e дна желоба продолжается в первом направлении (направлении, ортогональном поверхности бумаги на Фиг. 1B-1D). Два участка 12d, 12d краевых линий соединены с участком 12e дна желоба в обоих краевых участках в направлении ширины, ортогональном первому направлению. Каждый из двух участков 12c, 12c вертикальных стенок соединен с двумя участками 12d, 12d краевых линий. Каждый из двух изогнутых участков 12b, 12b соединен с двумя участками 12c, 12c вертикальных стенок и изогнут по направлению к внутренней стороне замкнутой формы поперечного сечения. Дополнительно каждый из двух внутренних фланцев 12а, 12а соединен с двумя изогнутыми участками 12b, 12b.

Отметим, что на Фиг. 1B граница между участками 12c, 12c вертикальных стенок и изогнутыми участками 12b, 12b и граница между изогнутыми участками 12b, 12b и внутренними фланцами 12а, 12а обозначены штрихпунктирными линиями.

Первый составляющий элемент 12 имеет форму поперечного сечения, образованную с помощью участка 12e дна желоба, двух участков 12d, 12d краевых линий, двух участков 12c, 12c вертикальных стенок, двух изогнутых участков 12b, 12b и двух внутренних фланцев 12а, 12a.

Как описано выше, первый составляющий элемент 12 имеет участки 12c, 12c вертикальных стенок, изогнутые участки 12b, 12b и внутренние фланцы 12а, 12а, соединенные с изогнутыми участками 12b, 12b.

Здесь если радиус кривизны изогнутых участков 12b, 12b превышает 8 мм, объемы пространств, образованных между изогнутыми участками 12b, 12b и вторым составляющим элементом 13, становятся большими. Таким образом, когда участок 20 передачи нагрузки образован путем сварки, при которой используется присадочный металл, такой как при описанных позже дуговой сварки и гибридной лазерно-дуговой сварке, не только стоимость соединения увеличивается, но и количество присадочного металла должно быть увеличено. В связи с этим подвод тепла при сварке становится больше, приводя к легкому возникновению деформации или прожогу первого составляющего элемента 12 и второго составляющего элемента 13-15 из-за теплового напряжения. Дополнительно когда участок 20 передачи нагрузки образован путем пайки или склеивания, стоимость соединения увеличивается. Таким образом, радиус кривизны изогнутых участков 12b, 12b желательно равен 8 мм или меньше и более желательно равен 6 мм или меньше.

С этой точки зрения необязательно устанавливать нижний предел радиуса кривизны изогнутых участков 12b, 12b, но сложно формовать изогнутые участки 12b, 12b с радиусом кривизны менее 2 мм на промышленной линии массового производства. В связи с этим радиус кривизны изогнутых участков 12b, 12b желательно равен 2 мм или более.

Отметим, что радиус кривизны изогнутого участка означает радиус кривизны криволинейной поверхности на внешней стороне криволинейных поверхностей изогнутого участка 12b, причем криволинейная поверхность на внешней стороне имеет больший радиус кривизны.

Первый составляющий элемент 12 может быть формован любым способом формования, и способ формования не ограничивается одним конкретным. Однако если стоимость изготовления увеличивается из-за формования прессованием, для того чтобы образовать внутренний фланец 12а, формование может быть выполнено путем роликового профилирования или путем использования листогибочного пресса.

Второй составляющий элемент

Второй составляющий элемент 13-15 соединен с первым составляющим элементом 12 с помощью внутренних фланцев 12а, 12a. Тем самым, автомобильный конструктивный элемент 2-4 имеет замкнутую форму поперечного сечения, образованную с помощью первого составляющего элемента 12 и второго составляющего элемента 13-15.

Как показано на Фиг. 1B, второй составляющий элемент 13 согласно первому варианту выполнения представляет собой пластинчатый материал, такой как закрывающая пластина, например. Автомобильный конструктивный элемент 2 первого варианта выполнения, когда ширина первого конструктивного элемента 12 обозначена как W1, а ширина второго составляющего элемента 13 обозначена как W2, образован, чтобы удовлетворять условию W2>W1.

С другой стороны, как показано на Фиг. 1C и Фиг. 1D, второй составляющий элемент 14, 15 согласно второму и третьему вариантам выполнения представляет собой формованное тело, имеющее форму поперечного сечения, подобную той, что у первого составляющего элемента 12, например. Конкретно, второй составляющий элемент 14, 15 имеет участок 16e дна желоба, продолжающийся в первом направлении (направлении, ортогональном поверхности бумаги на Фиг. 1C, Фиг. 1D), два участка 16d, 16d краевых линий, соединенных с участком 16e дна желоба в обоих краевых участках в направлении ширины, ортогональном первому направлению, два участка 16c, 16c вертикальных стенок, каждый из которых соединен с двумя участками 16d, 16d краевых линий, два изогнутых участка 16b, 16b, каждый из которых соединен с двумя участками 16c, 16c вертикальных стенок и изогнут по направлению к внутренней стороне замкнутой формы поперечного сечения, и два внутренних фланца 16а, 16а, каждый из которых соединен с двумя изогнутыми участками 16b, 16b.

Автомобильный конструктивный элемент 3, 4 выполняется в результате того, что внутренние фланцы 12а, 12а, образованные в первом составляющем элементе 12, и внутренние фланцы 16а, 16а, образованные во втором составляющем элементе 14, 15, перекрывают друг друга.

Второй составляющий элемент 14 второго варианта выполнения имеет форму поперечного сечения такую же, что и у первого составляющего элемента 12.

С другой стороны, второй составляющий элемент 15 третьего варианта выполнения имеет форму поперечного сечения, в которой участок 16e дна желоба и внутренние фланцы 16а, 16а длиннее в направлении ширины, чем у первого составляющего элемента 12. В связи с этим, когда ширина первого составляющего элемента 12 обозначена как W1, а ширина второго составляющего элемента 15 обозначена как W2, второй составляющий элемент 15 третьего варианта выполнения образован, чтобы удовлетворять условию W2>W1.

Второй составляющий элемент 14, 15, имеющий внутренние фланцы 16а, 16а, может быть формован любым способом формования, и способ формования не ограничивается одним конкретным. Однако если стоимость изготовления увеличивается из-за формования прессованием, для того чтобы образовать внутренний фланец 16а, формование может быть выполнено путем роликового профилирования или используя листогибочный пресс.

Отметим, что автомобильный конструктивный элемент 2-4 может дополнительно иметь составляющий элемент, отличный от первого составляющего элемента 12 и второго составляющего элемента 13, 14, 15. Например, возможно иметь третий составляющий элемент между первы