Способ горячей прокатки полос

Иллюстрации

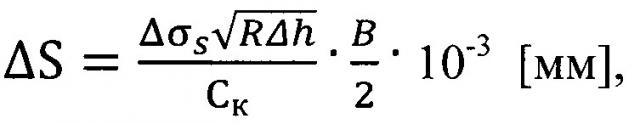

Показать всеИзобретение относится к прокатному производству. Способ включает прокатку полосы посредством рабочих валков, измерение с помощью пирометров температуры левой ТЛ и правой ТП кромок заготовки и изменение межвалкового зазора в зависимости от измеренной температуры. Причем со стороны кромки заготовки с более высокой температурой посредством изменения положения верхнего валка межвалковый зазор увеличивают на величину ΔS/2, а со стороны противоположной кромки его уменьшают на величину ΔS/2, при этом величину ΔS определяют из соотношения

,

где R - радиус рабочего валка, мм; Δh - абсолютное обжатие: полосы в клети, мм; В - ширина прокатываемой полосы, мм; Ск - жесткость станины прокатной клети т/мм; Δσs=σs(Тл)-σs(Tп), σs(Тл) и σs(Тп) - сопротивление пластической деформации прокатываемого металла при температурах соответственно Tл левой кромки полосы и Тп правой кромки, кг/мм2. Использование изобретения позволяет исключить боковые клиновидные утолщения и искривления прокатываемого материала. 2 ил.

Реферат

Изобретение относится к прокатному производству, а точнее к способам горячей прокатки полос и листов.

При горячей прокатке полос распределение толщины по ширине, как правило, неравномерное из-за того, что обжатия полосы уменьшаются от более горячей приводной кромки к менее горячей кромке со стороны обслуживания (перевалки), и профиль поперечного сечения приобретает клиновидность; при этом толщина приводной кромки прокатываемой полосы оказывается меньше толщины кромки со стороны обслуживания.

Известен способ уменьшения клиновидности профиля при смещении прокатываемой полосы вдоль бочки рабочих валков (А.с. SU 1652007), при котором обжатие полосы со стороны кромки, находящейся у края бочки, увеличивают, а со стороны кромки, находящейся в средней части длины валков, обжатие уменьшают.

Недостатком этого способа является его применимость только для случая бокового смещения прокатываемой полосы.

Известен способ прокатки (патент UA 20129), при котором уменьшение клиновидности профиля поперечного сечения достигается уменьшением обжатия полосы с приводной стороны за счет изменения профилировок рабочего или опорного валка: с приводной стороны на рабочем или опорном валке делают скос, глубина которого определяется средней величиной измеренной разницы температур кромок прокатываемых полос.

Недостатком этого метода является невозможность регулирования параметров скоса в процессе прокатки.

Известен способ прокатки (патент RU 2368443) целенаправленного воздействия на прокатываемую полосу путем изменения позиции нажимных устройств горизонтальных валков с целью выравнивания усилий прокатки со стороны привода и обслуживания и выпрямления получающейся при этом серповидности мощными быстродействующими направляющими линейками.

Недостатком этого метода является то, что равенство усилий прокатки со стороны привода и обслуживания не обеспечивает выравнивания толщины прокатываемой полосы по ее ширине.

Наиболее близким к предлагаемому изобретению по технической сущности является «Устройство для измерения и регулирования плоскостности полос в процессе прокатки» (патент RU 2211102).

Устройство содержит измеритель распределения температуры по ширине полосы на участках измерения распределения натяжений по ширине полосы. Эти температуры участвуют в расчете перекоса валков для выравнивания относительных натяжений после остывания полосы и выравнивания температуры по ее ширине для улучшения плоскостности. Однако это устройство не изменяет распределение толщины полосы по ее ширине и не учитывает изменение сопротивления пластической деформации (предела текучести) материала полосы от температуры.

Для существующего уровня технического оснащения станов горячей прокатки полосы задачей изобретения является оказание целенаправленного воздействия на геометрию полосовой заготовки, т.е. на клиновидность профиля поперечного сечения, при ее прокатке в обычных линиях горячей прокатки полосы для получения листов и полос без клиновидности.

Поставленная задача решается и технический эффект достигается тем, что в предлагаемом способе горячей прокатки заготовки в виде полос и листов, включающем прокатку с предварительным измерением входной температуры заготовки, измерение температуры производят отдельно на левой (Тл) и правой (Тп) кромках с помощью пирометров, причем для устранения клиновидности профиля поперечного сечения полосы изменяют положение верхнего рабочего валка так, что со стороны кромки заготовки с более высокой температурой межвалковый зазор увеличивают на величину ΔS/2, а со стороны противоположной кромки его уменьшают на величину ΔS/2, где

R - радиус рабочего валка, мм; Δh - абсолютное обжатие полосы в клети, мм; В - ширина прокатываемой полосы, мм; Ск - жесткость станины прокатной клети, т/мм; ΔσS=σS(Тл)-σS(Тп), σS(Тл) и σS(Тп) - сопротивление пластической деформации прокатываемого металла при температурах Тл (температура левой кромки полосы) и Тп (температура правой кромки), кг/мм2.

Более подробно детали и преимущества изобретения поясняются ниже на примерах выполнения изобретения со ссылкой на схематические чертежи, на которых изображено:

фиг. 1 - схема образования клиновидности из-за несимметричности температурного поля;

фиг. 2 - схема предварительной настройки перекоса межвалкового зазора.

Изображенная на фиг. 1 неравномерно прогретая полоса прямоугольного сечения (пунктирная линия) толщиной Н0 имеет различную жесткость по ширине - со стороны привода металл более горячий, а значит, и более мягкий, со стороны обслуживания - менее горячий, а значит, и более жесткий. Это можно описать пружинами с различной жесткостью: со стороны привода жесткость пружины C1, а со стороны обслуживания - жесткость пружины С2, причем C1<С2. Пружины Ск моделируют жесткость левой и правой станин прокатной клети.

Z1 и Z2 - высоты нагруженного межвалкового зазора со стороны привода и обслуживания;

L - исходная высота межвалкового зазора.

F1 - усилие, с которым нажимное устройство левой станины давит на более горячую левую сторону прокатываемой полосы, а, соответственно, полоса давит на нажимное устройство левой станины;

F2 - усилие, с которым нажимное устройство правой станины давит на менее горячую правую сторону прокатываемой полосы, а, соответственно, полоса давит на нажимное устройство правой станины;

X1 - растяжение клети со стороны привода;

Х2 - растяжение клети со стороны обслуживания;

ΔХ1 - абсолютное обжатие приводной кромки сляба;

ΔХ2 - абсолютное обжатие кромки полосы со стороны обслуживания.

Перекос межвалкового зазора выражается следующим образом:

ΔS-Z1-Z2=Х1-Х2.

Выразим усилия прокатки через обжатия, растяжения станин и жесткостей станин и прокатываемого металла:

F1=СкХ1=С1ΔХ1;

F2=СкХ2=С2ΔХ2.

Тогда

Для компенсации возникающего перекоса межвалкового зазора ΔS необходимо до входа полосы в клеть создать предварительный перекос ΔS*=-ΔS.

Таким образом, для определения величины ΔS необходимо заранее вычислить величины F1 и F2.

Величину жесткости станин можно измерить или рассчитать. Зависимости сопротивления пластической деформации σS прокатываемого металла также можно определить прямым измерением в лабораторных условиях или найти в справочниках по металловедению.

Величину усилий прокатки F1 и F2 можно оценить с помощью произведения величины сопротивления пластической деформации σS при измеренной температуре на половину площади очага деформации:

Тогда

где ΔσS=σS(Тл)-σS(Тп),

Тл и Тп - температуры левой и правой кромок, измеренные пирометрами 2 (Фиг. 2);

σS(Тл) и σS(Тп) - сопротивление пластической деформации прокатываемого металла при температурах Тл и Тп.

Итак, величина предварительного перекоса определяется в соответствии с формулой (1) следующим образом:

где R - радиус рабочего валка; Δh - абсолютное обжатие полосы в клети; В - ширина прокатываемой полосы.

Процесс предварительной настройки перекоса межвалкового зазора протекает следующим образом (Фиг. 2).

В паузе между полосами верхний рабочий валок выставляют параллельно нижнему с высотой межвалкового зазора S в соответствии с заданным обжатием. При попадании головной части прокатываемой полосы под пирометры (2) измеряют температуру левой Тл и правой кромок Тп, и вычисляют величину перекоса ΔS по формуле (2). Далее изменяют положение верхнего рабочего валка и выставляют перекос межвалкового зазора так, что на стороне более горячей кромки позиция верхнего рабочего валка принимает значение , а на противоположной стороне .

Таким образом, достигается технический эффект в виде устранения клиновидности профиля поперечного сечения прокатываемой полосы.

Способ горячей прокатки заготовки в виде полос и листов, включающий прокатку посредством рабочих валков, измерение с помощью пирометров температуры левой Тл и правой Тп кромок заготовки и изменение межвалкового зазора в зависимости от измеренной температуры, отличающийся тем, что со стороны кромки заготовки с более высокой температурой посредством изменения положения верхнего рабочего валка межвалковый зазор увеличивают на величину ΔS/2, а со стороны противоположной кромки его уменьшают на величину ΔS/2, при этом величину ΔS определяют из соотношения

где

R - радиус рабочего валка, мм;

Δh - абсолютное обжатие полосы в клети, мм;

В - ширина прокатываемой полосы, мм;

Ск - жесткость станины прокатной клети т/мм;

ΔσS=σS(Тл)-σS(Тп),

σS(Тл) и σS(Тп) - сопротивление пластической деформации прокатываемого металла при температурах соответственно Тл и Тп, кг/мм2.