Способ получения полимерного покрытия на поверхности хлопчатобумажной ткани

Иллюстрации

Показать всеИзобретение относится к способу получения на поверхности хлопчатобумажной ткани полимерных покрытий, обладающих гидрофобными свойствами, которые могут быть использованы как защитные, водо-, грязеотталкивающие покрытия. Способ включает обработку ткани окуночным методом в растворе наносимого соединения и последующую термообработку при 140°С. При этом обработку хлопчатобумажной ткани проводят в течение 30 минут 0,5-3 мас.% раствором предварительно полученного сополимера глицидилметакрилата и лаурилметакрилата в метилэтилкетоне, при мольном соотношении мономерных звеньев глицидилметакрилат:лаурилметакрилат, равном 9-7:1-3. Обеспечивается повышение гидрофобности хлопчатобумажной ткани. 2 ил., 3 табл., 9 пр.

Реферат

Изобретение относится к способу получения на поверхности хлопчатобумажной ткани полимерных покрытий, обладающих гидрофобными свойствами, которые могут быть использованы как защитные, водо-, грязеотталкивающие покрытия.

Известны методы водоотталкивающей обработки для ткани (Патент CN 103882691, D06M 11/13, D06M 11/38, D06M 13/188, 14.05.2014). Согласно первому способу ткань обрабатывают в 3 стадии составами, содержащими поливиниловый спирт, эпоксидную смолу, полиакриловую кислоту, додецилсульфат хлорид триметиламмония, силикон и др. Второй способ подразумевает обработку поверхности ткани тонким слоем специального клея, сушку при температуре и дальнейшее отверждение с использованием изоцианатного отвердителя.

Недостатком данных способов является необходимость наличия аппаратурной базы. Обработка большим количеством реагентов приводит к ухудшению физико-механических свойств ткани.

Известен способ получения непромокаемой воздухопроницаемой ткани (Патент RU 2526379 С2, МПК D06M 11/74, D06M 11/73, D06C 7/02, 11.05.2011). Согласно способу первую сторону ткани покрывают непромокаемой воздухопроницаемой мембраной, при этом одну сторону мембраны оставляют открытой. На покрытую ткань наносят обрабатывающий агент и осуществляют термофиксацию обработанной ткани. Обрабатывающий агент может содержать одно или несколько гидрофобных и олеофобных соединений. Изобретение обеспечивает защиту ткани от загрязнений на водяной и масляной основе.

Недостатками данного способа является сложность изготовления и высокая стоимость мембран и гидрофобизирующих агентов (фторуглерод), используемых для нанесения на поверхность ткани. Необходимо отметить, что закрепление модификатора производится физическим методом с использованием устройства термофиксации.

Наиболее близким техническим решением к заявляемому является способ получения защитного гидрофобного и олеофобного покрытия на текстильном материале (Патент RU 2394956 С1, МПК D06M 13/408, D06M 15/353, C08F 220/24, D06M 15/347, 09.12.2008). Способ включает обработку материала раствором фторсодержащего соединения и последующее удаление растворителя. В качестве фторсодержащего соединения используют 2,2,3,3,4,4,5,5,6,6,7,7,7-тридекафтор-N-[3-(триэтоксисилил)пропил]-гептанамид, структурной формулы CF3-(CF2)5-C(O)-HN-(CH2)3-Si(OC2H5)3. После удаления растворителя можно осуществлять дополнительную фиксацию гидрофобизатора обработкой горячим воздухом или путем каландрирования.

Недостатком данного способа является дороговизна и сложность синтеза гидрофобного агента. При работе с силаном возможно сшивание последнего даже при небольшом содержании воды в растворе. Проведение модификации в среде сверхкритического диоксида углерода требует специальной лабораторной установки.

Задачей предлагаемого изобретения является разработка эффективного способа получения привитого полимерного покрытия на поверхности хлопчатобумажной ткани.

Техническим результатом является повышение гидрофобности хлопчатобумажной ткани.

Технический результат достигается в способе получения полимерного покрытия на поверхности хлопчатобумажной ткани, включающем обработку ткани окуночным методом в растворе наносимого соединения и последующую термообработку при 140°С, при этом обработку хлопчатобумажной ткани проводят в течение 30 минут 0,5-3% раствором предварительно полученного сополимера глицидилметакрилата и лаурилметакрилата в метилэтилкетоне, при мольном соотношении мономерных звеньев глицидилметакрилат : лаурилметакрилат, равном 9-7:1-3.

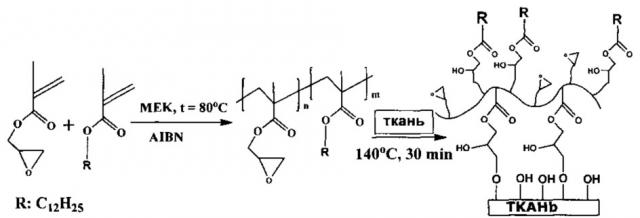

Сущностью способа является получение на поверхности хлопчатобумажной ткани полимерного покрытия прививкой к ней полимерных цепей сополимеров глицидилметакрилата (ГМА) и лаурилметакрилата (ЛМА) при мольном соотношением сомономеров глицидилметакрилат : лаурилметакрилат, равном 9-7:1-3. При этом в структуре сополимеров имеются эпоксидные группы, способные к взаимодействию с гидроксогруппами на поверхности ткани.

Далее проводят обработку поверхности хлопчатобумажной ткани раствором полученного сополимера в метилэтилкетоне в течение 20 минут и дальнейшую термическую обработку при 140°С. Под действием температуры происходит частичное раскрытие оксирановых циклов и ковалентное закрепление сополимера на поверхности хлопчатобумажной ткани.

Основным преимуществом данного метода прививки по сравнению с другими способами является то, что предварительно синтезированный сополимер может быть охарактеризован традиционными химическими и физическими методами. Кроме того, этот способ прививки является менее сложным с химической точки зрения и представляется более технологичным.

Состав синтезируемых сополимеров подтверждали результатами элементного анализа. Полученные данные элементного анализа хорошо согласуются с теоретическим содержанием углерода и водорода в соответствующих сополимерах.

Результаты экспериментальных исследований представлены в таблице 1.

Синтезированные сополимеры характеризуются невысокой молекулярной массой наряду с узким молекулярно-массовым распределением, что позволяет исследовать свойства привитых полимеров в зависимости от состава сополимера.

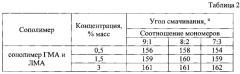

Полученные привитые полимерные покрытия на основе сополимеров ГМА и ЛМА обладают гидрофобными свойствами. Гидрофобные свойства полимерного покрытия на поверхности хлопчатобумажной ткани оценивали по краевому углу смачивания. Результаты исследования представлены в таблице 2.

Полученное привитое полимерное покрытие на ткани с многоразмерной шероховатостью волокон обеспечивает ее водоотталкивающие свойства и позволяет достигнуть эффекта супергидрофобности. Из таблицы видно, что все обработанные сополимером ГМА и ЛМА образцы хлопчатобумажной ткани обладают супергидрофобными свойствами, характерно достижение углов смачивания до 162° при увеличении концентрации.

Устойчивость привитых полимеров на поверхности хлопчатобумажной ткани проверяли в аппарате Сокслета в среде метилэтилкетона в течение 3 суток. После такой обработки образцы сохраняют гидрофобные свойства. При этом важным параметром является устойчивость гидрофобных свойств покрытий при длительном контакте с водными средами. Для этого проводились исследования зависимости контактного угла от времени в статических условиях в камере, насыщенной парами воды.

На фиг. 1 показаны значения контактного угла смачивания поверхности хлопчатобумажной ткани с привитым покрытием из сополимера ГМА и ЛМА при длительном контакте капли; на фиг. 2 показаны значения контактного угла смачивания поверхности хлопчатобумажной ткани с привитым покрытием из сополимера ГМА и ЛМА при погружении образца в воду

Как видно из фиг. 1 и 2, хлопчатобумажная ткань, обработанная сополимером ГМА и ЛМА, сохраняет водоотталкивающие свойства и при длительном контакте с каплей (через 25 часов контактный угол составлял около 160°) и после длительного нахождения в погруженном в воду состоянии (спустя 120 часов контактный угол составил 154°).

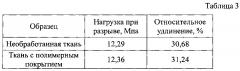

В таблице 3 приведены сравнительные физико-механические характеристики необработанной ткани и ткани с привитым полимерным покрытием. Полученное на поверхности хлопчатобумажной ткани полимерное покрытие из сополимера ГМА и ЛМА обеспечивает гидрофобизацию ткани и сохраняет ее физико-механические свойства.

Способ получения полимерного покрытия осуществляется следующим образом: синтез сополимеров с мольными соотношениями ГМА : ЛМА, равными 9-7:1-3, проводили в метилэтилкетоне (МЭК) при 70°С в течение 24 часов. В качестве инициатора использовали азобисизобутиронитрил. Полимер высаживали в ледяной диэтиловый эфир, отфильтровывали на колбе Бунзена и сушили при пониженном давлении 24 ч. Далее проводили обработку поверхности хлопчатобумажной ткани растворами 0,5-3% растворами полученных сополимеров в метилэтилкетоне в течение 20 минут и дальнейшую термическую обработку при 140°С.

Пример 1. Синтез сополимера ГМА и ЛМА с мольным соотношением 9:1 проводили в МЭК при 70°С в течение 24 часов. В 6,6 мл метилэтилкетона растворяли инициатор азобисизобутиронитрил (0,0043 г.; 0,026 ммоль), затем продували аргоном в течение 20 минут и при перемешивании добавляли ГМА (1 мл, 7,03 ммоль) и ЛМА (0,239 мл; 0,78 ммоль). Полученную реакционную смесь выдерживали при 70°С в течение 24 часа. Полимер высаживали в ледяной диэтиловый эфир, отфильтровывали на колбе Бунзена и сушили при пониженном давлении 24 ч.

Образцы хлопчатобумажной ткани окуночным методом обрабатывали 0,5% раствором полученного сополимера в метилэтилкетоне. Через 30 минут образец вынимали и термостатировали при 140°С в течение 20 мин. Образцы отмывали в МЭК, сушили при 80°С.

Пример 2. Способ осуществляется аналогично примеру 1 с использованием 1,5% раствора полученного сополимера в метилэтилкетоне.

Пример 3. Способ осуществляется аналогично примеру 1 с использованием 3% раствора полученного сополимера в метилэтилкетоне.

Пример 4. Способ осуществляется аналогично примеру 1 при мольном соотношении мономеров ГМА и ЛМА, равном 8:2. Использовали 7,3 мл метилэтилкетона, 0,0047 г (0,029 ммоль) азобисизобутиронитрила, 1 мл (7,03 ммоль) ГМА, 0,537 мл (1,78 ммоль) ЛМА.

Образцы хлопчатобумажной ткани окуночным методом обрабатывали 0,5% раствором полученного сополимера в метилэтилкетоне. Через 30 минут образец вынимали и термостатировали при 140°С в течение 20 мин. Образцы отмывали в МЭК, сушили при 80°С.

Пример 5. Способ осуществляется аналогично примеру 4 с использованием 1,5% раствора полученного сополимера в метилэтилкетоне.

Пример 6. Способ осуществляется аналогично примеру 4 с использованием 3% раствора полученного сополимера в метилэтилкетоне.

Пример 7. Способ осуществляется аналогично примеру 1 при мольном соотношении мономеров ГМА и ЛМА, равном 7:3. Использовали 8 мл метилэтилкетона, 0,0054 г (0,033 ммоль) азобисизобутиронитрила, 1 мл (7,03 ммоль) ГМА, 0,92 мл (3 ммоль) ЛМА.

Образцы хлопчатобумажной ткани окуночным методом обрабатывали 0,5% раствором полученного сополимера в метилэтилкетоне. Через 30 минут образец вынимали и термостатировали при 140°С в течение 20 мин. Образцы отмывали в МЭК, сушили при 80°С.

Пример 8. Способ осуществляется аналогично примеру 7 с использованием 1,5% раствора полученного сополимера в метилэтилкетоне.

Пример 9. Способ осуществляется аналогично примеру 7 с использованием 3% раствора полученного сополимера в метилэтилкетоне.

Таким образом, предлагаемый способ получения полимерного покрытия на поверхности хлопчатобумажной ткани благодаря образованию привитого полимерного покрытия из сополимера глицидилметакрилата и лаурилметакрилата позволяет придавать хлопчатобумажной ткани супергидрофобные свойства.

Способ получения полимерного покрытия на поверхности хлопчатобумажной ткани, включающий обработку ткани окуночным методом в растворе наносимого соединения и последующую термообработку при 140°С, отличающийся тем, что обработку хлопчатобумажной ткани проводят в течение 30 минут 0,5-3 мас.% раствором предварительно полученного сополимера глицидилметакрилата и лаурилметакрилата в метилэтилкетоне, при мольном соотношении мономерных звеньев глицидилметакрилат:лаурилметакрилат, равном 9-7:1-3.