Способ получения полимерного покрытия на поверхности хлопчатобумажной ткани

Иллюстрации

Показать всеИзобретение относится к способу получения на поверхности хлопчатобумажной ткани полимерных покрытий, обладающих гидрофобными свойствами, которые могут быть использованы как защитные, водо-, грязеотталкивающие покрытия. Способ включает обработку ткани окуночным методом в растворе прививаемого на поверхность ткани вещества с последующей термообработкой при 140°С. При этом хлопчатобумажную ткань выдерживают в растворе полиглицидилметакрилата в метилэтилкетоне. Полученное полимерное покрытие модифицируют жирной кислотой, выбранной из ряда стеариновая кислота, лауриновая кислота или пальмитиновая кислота, путем выдерживания хлопчатобумажной ткани в растворе кислоты концентрацией 10-50 ммоль/л в изопропиловом спирте и последующей термообработки при 140°С в течение 20 мин. Обеспечивается повышение гидрофобности хлопчатобумажной ткани. 1 табл., 9 пр.

Реферат

Изобретение относится к способу получения на поверхности хлопчатобумажной ткани полимерных покрытий, обладающих гидрофобными свойствами, которые могут быть использованы как защитные, водо-, грязеотталкивающие покрытия.

Известны методы водоотталкивающей обработки для ткани (Патент CN 103882691, D06M 13/188, D06M 15/13, D06M 15/333, 14.05.2014). Согласно первому способу ткань обрабатывают в 3 стадии составами, содержащими поливиниловый спирт, эпоксидную смолу, полиакриловую кислоту, додецилсульфат хлорид триметиламмония, силикон и др. Второй способ подразумевает обработку поверхности ткани тонким слоем специального клея, сушку при температуре и дальнейшее отверждение с использованием изоцианатного отвердителя.

Недостатком данных способов является необходимость наличия аппаратурной базы. Обработка большим количеством реагентов приводит к ухудшению физико-механических свойств ткани.

Известен способ получения непромокаемой воздухопроницаемой ткани (Патент RU 2526379 С2, МПК D06M 11/74, D06M 11/73, D06C 7/02, 11.05.2011). Согласно способу первую сторону ткани покрывают непромокаемой воздухопроницаемой мембраной, при этом одну сторону мембраны оставляют открытой. На покрытую ткань наносят обрабатывающий агент и осуществляют термофиксацию обработанной ткани. Обрабатывающий агент может содержать одно или несколько гидрофобных и олеофобных соединений. Изобретение обеспечивает защиту ткани от загрязнений на водяной и масляной основе.

Недостатками данного способа является сложность изготовления и высокая стоимость мембран и гидрофобизирующих агентов (фторуглерод), используемых для нанесения на поверхность ткани. Необходимо отметить, что закрепление модификатора производится физическим методом с использованием устройства термофиксации.

Наиболее близким техническим решением к заявляемому является способ получения защитного гидрофобного и олеофобного покрытия на текстильном материале (Патент RU 2394956 С1, МПК D06M 13/408, D06M 15/353, C08F 220/24, D06M 15/347, 09.12.2008). Способ включает обработку материала раствором фторсодержащего соединения и последующее удаление растворителя. В качестве фторсодержащего соединения используют 2,2,3,3,4,4,5,5,6,6,7,7,7-тридекафтор-N-[3-(триэтоксисилил)пропил]-гептанамид структурной формулы CF3-(CF2)5-C(O)-HN-(CH2)3-Si(OC2H5)3. После удаления растворителя можно осуществлять дополнительную фиксацию гидрофобизатора обработкой горячим воздухом или путем каландрирования.

Недостатком данного способа является дороговизна и сложность синтеза гидрофобного агента. При работе с силаном возможно сшивание последнего даже при небольшом содержании воды в растворе. Проведение модификации в среде сверхкритического диоксида углерода требует специальной лабораторной установки.

Задачей предлагаемого изобретения является разработка эффективного способа получения привитого полимерного покрытия на поверхности хлопчатобумажной ткани.

Техническим результатом является повышение гидрофобности хлопчатобумажной ткани.

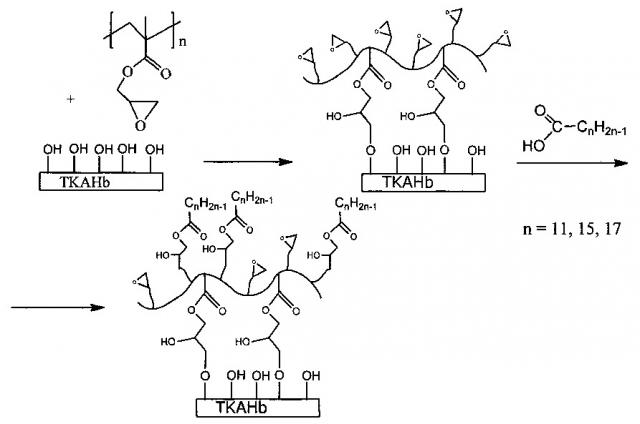

Технический результат достигается в способе получения полимерного покрытия на поверхности хлопчатобумажной ткани, включающем обработку ткани окуночным методом в растворе прививаемого на поверхность ткани вещества с последующей термообработкой при 140°С, при этом хлопчатобумажную ткань выдерживают в растворе полиглицидилметакрилата в метилэтилкетоне, а полученное полимерное покрытие модифицируют жирной кислотой, выбранной из ряда стеариновая кислота, лауриновая кислота или пальмитиновая кислота, путем выдерживания хлопчатобумажной ткани в растворе кислоты концентрацией 10-50 ммоль/л в изопропиловом спирте и последующей термообработки при 140°С в течение 20 минут.

Для получения реакционноспособных групп на поверхности хлопчатобумажной ткани ее выдерживают в 3% растворе полиглицидилметакрилата (ПГМА), а затем подвергают температурной обработке, под действием которой происходит частичное раскрытие оксирановых циклов и ковалентное закрепление ПГМА на поверхности хлопчатобумажной ткани. Далее проводят модификацию привитого на поверхности хлопчатобумажной ткани полимерного покрытия жирной кислотой, выбранной из ряда стеариновая кислота, лауриновая кислота или пальмитиновая кислота.

Данный метод позволяет достигать высокой плотности прививки ввиду того, что низкомолекулярные гидрофобизующие агенты легко проникают к реакционноспособным центрам ПГМА, закрепленного на поверхности хлопчатобумажной ткани.

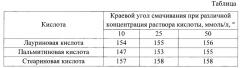

Гидрофобные свойства полимерного покрытия на поверхности хлопчатобумажной ткани оценивали по краевому углу смачивания воды на поверхности хлопчатобумажной ткани. Результаты исследования представлены в таблице.

Полученное полимерное покрытие, привитое на многоразмерных шероховатых волокнах хлопчатобумажной ткани, обеспечивает ее водоотталкивающие свойства и позволяет достигнуть эффекта супергидрофобности. Полученные привитые полимерные покрытия обладают гидрофобными свойствами, которые можно регулировать изменением концентрации раствора модификатора (жирной кислоты). При этом наблюдается рост углов смачивания с увеличением концентрации раствора кислоты. Так, например, в случае использования пальмитиновой кислоты для модификации ткани рост значений угла смачивания составляет от 147° до 155° при изменении концентрации от 10 до 50 ммоль/л. При использовании растворов кислот с концентрацией менее 10 ммоль/л эффект супергидрофобности не достигается, а увеличение концентрации свыше 50 ммоль/л не приводит к дальнейшему росту значений угла смачивания и нецелесообразно.

Способ получения полимерного покрытия осуществляется следующим образом: закрепление полиглицидилметакрилата на очищенную поверхность осуществляют окуночным методом путем выдерживания образца в 3% масс. растворе полиглицидилметакрилата в органическом растворителе, например метилэтилкетоне (МЭК), в течение 15 минут и термообработки в термическом шкафу при 140°С в течение 30 мин. Не закрепившийся полиглицидилметакрилат отмывают в МЭК и сушат образец при комнатной температуре. В качестве жирных карбоновых кислот использовали лауриновую, пальмитиновую или стеариновую, которые наносили выдерживанием в растворах с различной концентрацией в изопропиловом спирте и с последующем термостатированием при 140°С в течение 20 мин. Далее образцы отмывали в изопропиловом спирте и сушили при 80°С.

Пример 1. Синтез ПГМА проводили по известной методике [Синтез привитых функциональных полимерных покрытий на поверхности алюминия методами контролируемой радикальной полимеризации. / Е.В. Брюзгин, В.В. Климов, С.Д. Зайцев, Д.Е. Николичев, А.В. Навроцкий, И.А. Новаков // Известия Академии наук. Серия химическая. - 2014. - №7. - С. 1610-1614] свободно-радикальной полимеризации в 1.5 М растворе метилэтилкетона (МЭК) при 70°С в течение 5 часов. В качестве инициатора использовали азобисизобутиронитрил. Затем полимер высаживали в диэтиловый эфир и сушили при пониженном давлении в течение 24 ч до постоянной массы.

В 3% масс. раствор ПГМА в МЭК на 15 минут помещали предварительно очищенные образцы хлопчатобумажной ткани. Закрепление осуществляли в сушильном шкафу в течение 30 минут при температуре 140°С, после чего образцы промывали растворителем и сушили при комнатной температуре.

Далее в 5 мл изопропилового спирта растворяли стеариновую кислоту (0.073 г, 50 ммоль), в раствор погружали образец на 5 минут, вынимали и термостатировали при 140°С в течение 20 мин, взвешивали. Далее образцы отмывали в изопропиловом спирте, сушили при 80°С.

Пример 2. Способ осуществляется аналогично примеру 1 с использованием в качестве гидрофобного модификатора стеариновой кислоты (0.0365 г, 25 ммоль).

Пример 3. Способ осуществляется аналогично примеру 1 с использованием в качестве гидрофобного модификатора стеариновой кислоты (0.0146 г, 10 ммоль).

Пример 4. Способ осуществляется аналогично примеру 1 с использованием в качестве гидрофобного модификатора пальмитиновой кислоты (0.0659 г, 50 ммоль).

Пример 5. Способ осуществляется аналогично примеру 1 с использованием в качестве гидрофобного модификатора пальмитиновой кислоты (0.0329 г, 25 ммоль).

Пример 6. Способ осуществляется аналогично примеру 1 с использованием в качестве гидрофобного модификатора пальмитиновой кислоты (0.0132 г, 10 ммоль).

Пример 7. Способ осуществляется аналогично примеру 1 с использованием в качестве гидрофобного модификатора лауриновой кислоты (0.0514 г, 50 ммоль).

Пример 8. Способ осуществляется аналогично примеру 1 с использованием в качестве гидрофобного модификатора лауриновой кислоты (0.0257 г, 25 ммоль).

Пример 9. Способ осуществляется аналогично примеру 1 с использованием в качестве гидрофобного модификатора лауриновой кислоты (0.0103 г, 10 ммоль).

Таким образом, предлагаемый способ получения полимерного покрытия на поверхности хлопчатобумажной ткани благодаря образованию на поверхности ткани привитого полимерного покрытия, с его последующей модификацией жирными кислотами, позволяет придавать хлопчатобумажной ткани супергидрофобные свойства.

Способ получения полимерного покрытия на поверхности хлопчатобумажной ткани, включающий обработку ткани окуночным методом в растворе прививаемого на поверхность ткани вещества с последующей термообработкой при 140°С, отличающийся тем, что хлопчатобумажную ткань выдерживают в растворе полиглицидилметакрилата в метилэтилкетоне, а полученное полимерное покрытие модифицируют жирной кислотой, выбранной из ряда стеариновая кислота, лауриновая кислота или пальмитиновая кислота, путем выдерживания хлопчатобумажной ткани в растворе кислоты концентрацией 10-50 ммоль/л в изопропиловом спирте и последующей термообработки при 140°С в течение 20 мин.