Устройство для изготовления проб при определении прочности термосклеивания слоёв многослойной защитной зубной шины (каппы)

Иллюстрации

Показать всеИзобретение относится к области медицины и предназначено для испытаний на прочность склеенных слоев зубной шины в виде каппы. Устройство для изготовления проб при определении прочности термосклеивания слоев многослойной защитной зубной шины в виде каппы выполнено в форме диска с диаметром 100±1 мм и высотой 10±0,1 мм, на торцевой стороне диска выполнен вырез прямоугольной формы с высотой 10±0,1 мм, шириной 24±0,1 мм и глубиной 1±0,1 мм, с отверстием под винт для крепления на нем металлической полосы толщиной 1±0,1 мм, шириной 24±0,1 мм и длиной 40±5 мм, изогнутой под углом 90°. Металлическая полоса установлена с возможностью возвышаться над диском на расстоянии от 0,5 до 1 мм. Изобретение позволяет снизить трудоемкость в изготовлении проб для различных видов термоформеров и вакуумформеров под пластины круглой или квадратной формы. 1 ил.

Реферат

Изобретение относится к медицине, а именно к ортопедической стоматологии, и касается исследования материалов для изготовления защитных зубных шин (капп) с целью профилактики травм зубочелюстной системы у лиц, выполняющих физические упражнения и занимающихся различными видами спорта, в том числе и контактными видами спорта.

Защитная шина плотно охватывает все зубы, тем самым шинируя весь зубной ряд. Покрывает слизистую оболочку на альвеолярном отростке и препятствует повреждению последней. Защитная шина несет в себе амортизирующую функцию, которая, в свою очередь, предотвращает поражение как мягких тканей полости рта, так и твердых. Также амортизирующая функция позволяет профилактически предотвращать сотрясение головного мозга при ударе нижней челюсти о верхнюю.

Одним из способов изготовления защитных шин является термосклеивание заготовок в виде дисков или квадратов разной толщины. Размер пластин от 120 до 134 мм в диаметре или квадратные 120 на 120 мм и 130 на 130 мм. Пластины не только термосклеиваются друг с другом, но еще и термоформуются под давлением сжатого воздуха или вакуума на гипсовой модели, образуя при этом внутренний и наружный слой защитной зубной шины.

Необходима возможность исследования силы термосклеивания различных пластин конструкционного материала с применением медицинских термоформеров, работающих с использованием сжатого воздуха или вакуума. В одном аппарате для изготовления защитной шины могут совмещаться два этих физических явления (сверху пластины распространяется давление сжатого воздуха, а с обратной стороны вакуум) или использоваться по отдельности.

В виде заготовок для термосклеивания используют различные полимерные материалы. У них разные прочностные свойства, амортизирующие и разные свойства адгезии между слоями при термосклеивании.

Для определения прочности адгезии слоев материала известен «МЕТОД ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ ТЕРМОСКЛЕИВАНИЯ». Этот метод распространяется на термопластические материалы с одно- и двухсторонним термоклеевым полимерным покрытием и устанавливает метод определения прочности термосклеивания термопластического материала с контрольным материалом. Сущность метода заключается в измерении нагрузки при расслаивании склейки, полученной термосклеиванием термопластического и контрольного материалов при заданных условиях температуры, давления и времени термосклеивания.

Порядок отбора точечных и элементарных проб.

- Размер элементарных проб, мм:

150±1 X 24±1 - при термосклеивании на плоской пресс-форме,

180±1 X 24±1 - при термосклеивании на угловой пресс-форме.

Ширину полоски доводят до 20±1 мм удалением с обеих сторон нитей основы.

- Для испытания отбирают не мене трех проб.

- При испытании термопластического материала с односторонним клеевым покрытием количество полосок контрольного материала равно количеству элементарных проб, с двухсторонним клеевым покрытием количество этих полосок удваивается.

- При испытании все полоски кондиционируют при условиях, указанных в ГОСТ [1].

Этот способ изготовления и отбора проб выбран нами за прототип.

Недостатком данного способа является разница температур кондиционирования и предварительное замачивание материала. Защитные шины применяются в полости рта, где другая температура и большая влажность (шина покрыта слюной).

Известен способ изготовления образцов для «РЕЗИНА: ОПРЕДЕЛЕНИЕ СОПРОТИВЛЕНИЯ РАЗДИРУ».

Сопротивление раздиру зависит от формы образца, а также от эффекта кристаллизации в резине.

Для изготовления образцов используют штанцевый нож, применяемый для вырубки раздвоенных образцов [2].

Недостатком данного способа является, то что образец для исследования однослойный и раздирается по линии предварительного разреза.

Известен метод определения прочности склеивания «МАТЕРИАЛЫ ПРОКЛАДОЧНЫЕ С ТЕРМОКЛЕЕВЫМ ПОКРЫТИЕМ», где порядок отбора и способ изготовления точечных проб заключается в следующем:

- Из разных мест точечной пробы на расстоянии не менее 100±1 мм от края вырезают в продольном направлении элементарные пробы в форме полоски.

- Не допускается, чтобы каждая проба была продолжением другой.

- Длина элементарной пробы должна быть 150±2 мм, ширина 30±1 мм.

- Количество указанных полосок контрольного материала должно соответствовать количеству проб.

- На пробах прокладочного материала и полоске контрольного материала для термосклеивания отмечают середину их ширины.

- На пробах прокладочного материала от края отмечают участок, равный 40±1 мм, не подлежащий термосклеиванию [3].

Недостатком данного метода является использование для термосклеивания устройства ФСТМ, так как для каждого медицинского термоформера характерны свои значения температуры, давления или вакуума.

Известен «МЕТОД ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ СВЯЗИ МЕЖДУ СЛОЯМИ» для искусственной кожи, где отбирают точечные пробы размером 300±10 мм. После чего, отступив не менее 100 мм от края, вырезают элементарные пробы с размерами 150±2 мм в длину и шириной 20±1 или 50±1 мм [4].

Недостатком данного метода является большой размер заготовки для точечной пробы, не подходящий по параметрам к пластинам для защитных шин.

Цель изобретения - повышение эффективности профилактики травм челюстно-лицевой области, сотрясений головного мозга и травм височно-нижнечелюстного сустава, определение срока службы для защитной шины, изготовленной с применением методики термоформирования. Достижение цели возможно за счет контроля силы термосклеивания различных слоев защитной шины. Для этого нами была придумана модель для изготовления проб с последующим определением прочности термосклеивания слоев многослойной защитной зубной шины (каппы).

Для этого были проанализированы различные заготовки в виде пластин круглой или квадратной формы. Размеры круглых заготовок от 120 до 134 мм в диаметре. Размеры квадратных заготовок 120 на 120 мм и 130 на 130 мм. Таким образом, чтобы изготовить образцы для испытания с применением разрывной машины, обеспечивающей изменение нагрузки с относительной погрешностью ± 1% и скорость перемещения подвижного зажима (100±10) мм/мин, необходимо изготовить образцы по аналогу и прототипам.

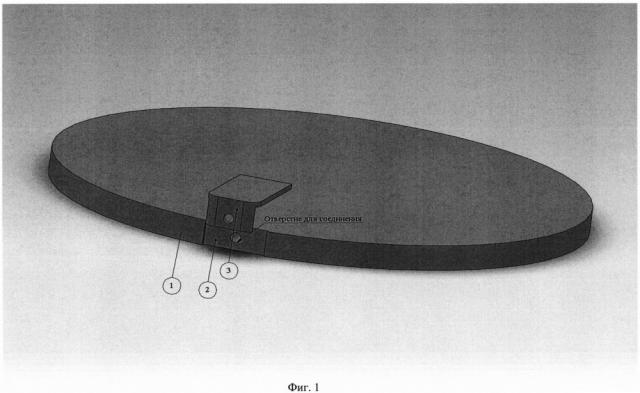

На фиг. 1 цифрами обозначены основные части устройства для изготовления проб при определении прочности термосклеивания слоев многослойной защитной зубной шины в виде капп. Диск 1 с диаметром 100±1 мм и высотой 10±0.1 мм. На торцевой стороне которого имеется вырез 2 прямоугольной формы (10±0.1 мм высоты, 24±0.1 мм ширины и 1±0.1 мм глубины) с отверстием под винт.

Устройство работает следующим образом.

На поверхности диска термоформуется первый слой конструкционного материала. После чего излишки материала обрезаются и к диску крепится металлическая полоса 3 (1±0.1 мм толщина, 24±0,1 мм и длина 40±5 мм) с углом изгиба 90° металлическая полоса 3 должна возвышаться над диском 1 на расстоянии от 0,5 до 1 мм, это позволяет установить пластину без трудностей поверх первого слоя и зафиксировать винтом.

После три одинаковых заготовки обрезаются с применением линейки металлической по ГОСТ 427-75 [5].

Необходимо изготавливать одинаковые образцы как для круглых форм, так и для квадратных.

Для захвата образца у него должны присутствовать две части пластин не соединенных между собой длиной 40±5 мм. Между этими участками не производилось термосклеивание, также допускается расслаивание образцов вручную на заданное расстояние. Ширина образцов для испытаний 20±1 мм Тем самым длина для образца будет равна 100±1 мм

Вырубка образцов производится с помощью:

- Штанцевого ножа (100±1 мм, ширина 20±1 мм, толщина 4,0±0,2).

- Острое бритвенное лезвие или отточенный нож без зазубрин.

Источники информации

1. ГОСТ 27319-87. Материалы термопластические. Метод определения прочности термосклеивания. Введ. с 01.07.88 по 01.07.98. Москва: Государственный комитет стандартов Совета Министров СССР; - Москва: Издательство стандартов, 1987. - 7 с.

2. ГОСТ 262-93. Резина. Определение сопротивлению раздира (раздвоенные, угловые и серповидные образцы). - Взамен ГОСТ 262-79; Введ. с 01.01.1995. - Минск: Межгос. Совет по стандартизации, метрологии и сертификации; Москва: Изд-во стандартов, 1995. - 8 с.

3. ГОСТ 28832-90. Материалы прокладочные с термоклеевым покрытием. Метод определения прочности склеивания. Введ. с 01.07.1990. - Москва: Государственный комитет СССР по управлению качеством продукции и стандартам; Москва: Издательство стандартов, 1991. - 7 с.

4. ГОСТ 6768-75. Резина и прорезиненная ткань. Метод определения прочности связи между слоями при расслоении. - Взамен ГОСТ 6768-53 и ГОСТ 12255-66; Введ. с 1975. - Москва: государственным комитетом стандартов Совета Министров СССР; Переиздание 1998. - Москва: Издательство стандартов 1998. - 7 с.

5. ГОСТ 427-75. Линейки измерительные металлические. Технические условия. Введ. 1975. - Москва: Государственный комитет стандартов Совета Министров СССР; - Взамен ГОСТ 427 - 56; Москва: Филиал ФГУП «СТАНДАРТИНФОРМ» 2007. - 7 с.

Устройство для изготовления проб при определении прочности термосклеивания слоев многослойной защитной зубной шины в виде каппы, выполненное в форме диска с диаметром 100±1 мм и высотой 10±0,1 мм, на торцевой стороне диска выполнен вырез прямоугольной формы с высотой 10±0,1 мм, шириной 24±0,1 мм и глубиной 1±0,1 мм, с отверстием под винт для крепления на нем металлической полосы толщиной 1±0,1 мм, шириной 24±0,1 мм и длиной 40±5 мм, изогнутой под углом 90°, при этом металлическая полоса установлена с возможностью возвышаться над диском на расстоянии от 0,5 до 1 мм.