Дилитиевый инициатор анионной (со)полимеризации на основе олигомера олефин-ароматического углеводорода и сопряженного диена и способ его получения

Иллюстрации

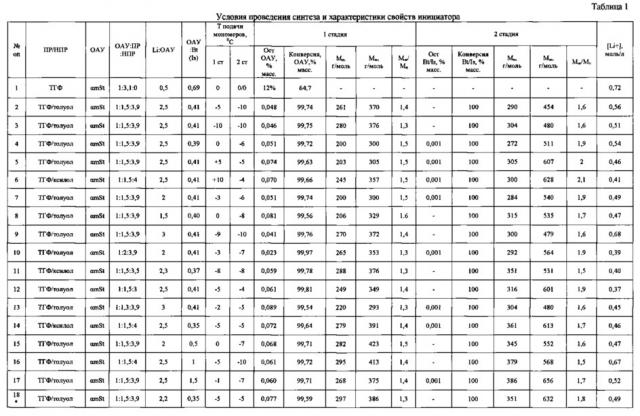

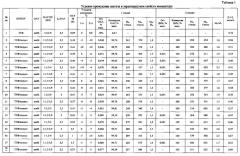

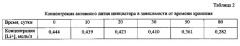

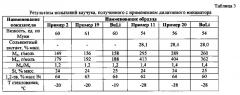

Показать всеИзобретение относится к полимерной промышленности. Описан способ получения дилитиевого инициатора анионной (со)полимеризации на основе олигомера олефин-ароматического углеводорода и сопряженного диена, имеющего общую формулу Li-В-А-В-Li, где Li - активный центр, B - диеновый блок, A - олефин-ароматический блок. Дисперсия металлического лития в неполярном растворителе (НПР) взаимодействует со смесью из полярного (ПР) и неполярного (НПР) растворителей и олефин-ароматического углеводорода (ОАУ). Смесь имеет соотношение ОАУ : ПР : НПР = 1 : а : b, где a составляет 1,3 - 2, b составляет 3 – 4. Смесь ОАУ-ПР-НПР единовременно добавляют к охлажденной до температуры от -10 до +10°C дисперсии металлического лития в НПР при непрерывном перемешивании в мольном соотношении литий:олефин-ароматический углеводород 1,5:1 до 5:1. Полученную реакционную смесь повторно охлаждают до температуры от -10 до +10°C. После чего единовременно добавляют в нее сопряженный диен, охлажденный до температуры от -10 до +10°C, взятый в мольном соотношении олефин-ароматический углеводород:сопряженный диен 0,3:1-1,5:1. Также описан дилитиевый инициатор, полученный заявленным способом. Технический результат - упрощение технологии получения дилитиевого инициатора, а также повышении устойчивости инициатора во времени без снижения его активности. 2 н. и 28 з.п. ф-лы, 3 табл., 20 пр.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к полимерной промышленности, а именно к способу получения дилитиевого инициатора анионной (со)полимеризации на основе олигомера олефин-ароматического углеводорода и сопряженного диена и дилитиевому инициатору, полученному способом согласно настоящему изобретению.

Уровень техники

Известно множество способов получения полимеров. Анионная (со)полимеризация - один из лучших методов получения полимеров с узким молекулярно-массовым распределением (ММР), так как при таком пути осуществления (со)полимеризации отсутствуют реакции обрыва и переноса цепи. ММР влияет на физико-механические свойства полимеров, непосредственно или косвенно, определяя структуру полимера, плотность, степень ориентации молекул. Узкое ММР - это доказательство того, что в полимере преобладает фракция определенной молекулярной массы. Таким образом, чем более узкое значение ММР имеет полимер, тем он однороднее по фракционному составу и тем лучше его физико-механические свойства и упруго-гистерезисные свойства.

Инициирование анионной (со)полимеризации может осуществляться по различным схемам в зависимости от типа инициатора, природы мономера и свойств полимеризационной среды. Наиболее распространенными инициаторами анионной полимеризации являются щелочные и щелочно-земельные металлы, а также их производные. При этом механизмы инициирования полимеризации металлом и его производными различны, а именно: анионно-радикальный механизм реакции в случае применения в качестве инициатора полимеризации металла и анионный механизм реакции в случае применения производных металла.

Инициирование полимеризации литием создает возможность одновременного роста цепи по радикальному и по анионному механизмам, что приводит к образованию димерных ион-радикалов и бифункциональных ионов, что лежит в основе принципа получения олигомерного дилитиевого инициатора. Таким образом, вследствие упомянутых выше особенностей инициирования полимеризации и вследствие особенностей строения полученных димерных ион-радикалов и бифункциональных ионов, дальнейший рост цепи, при использовании дилитиевого инициатора, будет осуществляться по двум его концам.

Природа щелочного металла оказывает большое влияние на скорость полимеризации. Из всего ряда щелочных металлов скорость полимеризации минимальна в присутствии лития, так как ион лития имеет наименьшие размеры среди ионов щелочных металлов, что приводит к более прочной связи противоиона с карбонионом при полимеризации в неполярных и умеренно полярных средах. Другой причиной низкой активности систем с противоионом Li+ является значительная ассоциация литийорганических соединений в растворе. При проведении процессов полимеризации в простых эфирах (диоксан, ТГФ и др.) или в неполярных средах в присутствии небольших количеств этих соединений образуются комплексы металлоорганических соединений с простыми эфирами, уже неспособные к ассоциации. Несмотря на это, в таких системах также часто можно наблюдать возрастание скорости полимеризации, связанное с увеличением числа активных центров. Полимеризация протекает путем последовательного присоединения мономерных звеньев к активному центру, причем после завершения каждого присоединения на конце увеличенной макромолекулы регенерируется новый активный центр. Исчерпание мономера в реакционной смеси не приводит к обрыву кинетической и материальной цепи и введение какого-либо соединения в полимеризат приводит к его взаимодействию с «живыми» концами макромолекул.

Активность таких «живых» центров может сохраняться довольно длительное время, что позволяет использовать указанные дилитиевые «живые» олигомеры в качестве инициаторов. При этом особенности строения таких дилитиевых инициаторов, а также упомянутые особенности протекания дальнейшей полимеризации при их использовании позволяют контролировать структуру получаемого полимера и получать сложные макромолекулы в строгом соответствии с научными или технологическими требованиями, а также позволяют получать блок-сополимеры и вводить различные функциональные группы с одного или обоих концов полимерной цепи.

Тем не менее, несмотря на все преимущества применения дилитиевых «живых» олигомеров, процесс их получения, как правило, продолжителен во времени, требует применения дорогих компонентов, токсичен для работающего с ним персонала, а получаемые в результате инициаторы невозможно хранить в связи с их склонностью к разложению.

Из уровня техники известно, что олигомерные дилитиевые соединения, имеющие в молекуле от 2 до 10 мономерных единиц, могут быть использованы как инициаторы для получения «живых» полимеров. При этом согласно известному уровню техники при получении таких инициаторов в качестве среды необходимо использовать только полярные растворители, поскольку ранее считалось, что эти инициаторы нельзя получить в растворителях с низкой диэлектрической константой. При этом в большинстве случаев олигомерные дилитиевые инициаторы получают взаимодействием между металлическим литием и сопряженным диеном в присутствии полициклического углеводорода в среде эфиров, таких как тетрагидрофуран, диметоксиэтан или диэтиловый эфир, которые дают возможность сольватации катионов. Во всех известных способах эфир берут минимально в стехиометрическом количестве в расчете на металлический литий, чтобы выход органического дилитиевого инициатора был достаточно высоким.

Но дилитиевые инициаторы полимеризации в полярных растворителях являются настолько неустойчивыми, что их нельзя хранить в силу снижения их активности. Устойчивость органических литиевых соединений в тетрагидрофуране, например, составляет всего 2 часа. Также в смесях тетрагидрофурана с инертными растворителями происходит реакция литиевых соединений с тетрагидрофураном, в результате которой инициатор разлагается.

Более подробно, решения, аналогичные заявленному изобретению, рассмотрены ниже.

Из уровня техники известен способ приготовления инициатора для полимеризации сопряженных диенов (SU 675668), путем взаимодействия металлического лития с α-метилстиролом в инертном углеводородном растворителе в присутствии простого эфира, в котором для увеличения скорости образования инициатора, в качестве эфира используют 4,4-диметилдиоксан-1,3 в количестве 0,75-1,25 г/моль на 1 г/моль α-метилстирола. Недостатком данного способа является склонность инициатора к разложению и, как следствие, непродолжительность хранения, в сочетании с его высокой токсичностью. Кроме того, полученный таким способом инициатор нерастворим в неполярных алифатических углеводородах.

Также из уровня техники известен способ получения растворимых органических дилитиевых инициаторов полимеризации (SU 1033503, приор. 27.05.1981, МПК C08F 4/48) путем взаимодействия лития с сопряженными диенами в присутствии полициклических ароматических веществ и эфиров. В этом способе взаимодействие лития с сопряженным диеном осуществляют при -30-50°C в течение минимум 1 часа, в присутствии растворителя, состоящего из толуола или диэтилового эфира, тетрагидрофурана и полициклического ароматического вещества. Недостатком указанного способа является использование в качестве активатора полициклического ароматического вещества - нафталина, который является дорогим реагентом и опасным канцерогеном.

Также известен способ получения растворимых в неполярных средах ди-, три- и тетралитийорганических инициаторов анионной полимеризации соединений, содержащих винильные группы (SU 311918). Способ согласно SU 311918 осуществляют путем взаимодействия литийалкила с кремнийорганическим соединением. Недостатком данного способа является значительная продолжительность получения инициатора (время выдержки до 3 суток), а также его высокая токсичность в связи с применением бензола. Кроме того, использование бензола приводит к получению полимера, в котором преобладает транс-изомеризация.

Также известен способ получения дифункционального инициатора анионной полимеризации триблок сополимеров полистирол-полибутадиен-полистирол (Y.S. Yu, Ph. Dubois, R. Jerome, and Ph. Teyssie "Difuncrional Initiators Based on 1,3-Diisopropenylbenzene. 3. Synthesis of a Pure Dilithium Adduct and Its Use as Difunctional Anionic Polymerization Initiator". Macromolecules 1996, 29,2738-2745), в котором 1,3-диизопропенилбензол по каплям добавляют в циклогексан, а затем смешивают полученный раствор с комплексом трет-бутиллитий с триэтиламином (соотношение растворов 1:1) при температуре -20°C. По окончании смешения растворов полученную смесь продолжают перемешивать при той же температуре в течение 1 часа. Этот способ предполагает использование дорогого реактива - трет-бутиллития. Также недостатком данного способа является высокая вероятность неполной конверсии 1,3-диизопропенилбензола (ДИПБ), в процессе полимеризации ДИПБ может проявить себя как сшивающий агент, что отрицательно скажется на свойствах получаемого каучука.

Также известна структура и свойства каучука с функционализированными концевыми группами, получаемого анионной сополимеризацией бутадиена со стиролом с использованием бутил-дилитиевого инициатора, а также способ получения такого полимера, который, помимо того, дает подробное описание процесса получения применяемого бутил-дилитиевого инициатора (Xiao Liu, Suhe Zhao, Xingying Zhang, Xiaolin Li, Yu Bai "Preparation, structure, and properties of solution-polymerized styrene-butadiene rubber with functionalized end-groups and its silica-filled composites", Polymer, 55, (2014) 1964-1976), по которому бутил-дилитиевый инициатор синтезируют с применением небольшого количества бутадиена инициированием готовым нафталин-литием при 25°C в течение 2 часов в растворе циклогексана. А затем в реакционный двухлитровый сосуд, предварительно очищенный бутил-дилитием в качестве очищающего агента при комнатной температуре, последовательно загружают циклогексан, стирол, бутадиен, ТГФ, добавляют инициатор и ведут полимеризацию в течение 3 часов при 50°C при постоянном перемешивании со скоростью 250 оборотов в минуту. Реакцию полимеризации обрывают добавлением спирта.

Недостатком данного способа является применение дорогостоящего и труднодоступного в промышленности опасного канцерогена нафталина.

Наиболее близким по технической сущности и достигаемому результату к заявленному изобретению является известный способ получения дилитийорганического инициатора полимеризации (US 4075253), в котором раствор инициатора полимеризации получают путем взаимодействия металлического лития с α-метилстиролом в полярном растворителе при низкой температуре, с последующим постепенным добавлением к раствору инициатора сопряженного диена (сначала небольшого количества - до полного связывания альфа-метилстирола, а затем оставшегося количества сопряженного диена), с целью получения стабильного, растворимого в неполярном растворителе олигомера. Приготовление раствора инициатора занимает более 10,5 часов. Температура синтеза варьируется от -20 до +30°C. Данным способом можно получать инициатор с низкой конверсией не более 70% при длительном времени синтеза. Также этот способ многостадиен, что снижает концентрацию активного лития в инициаторе, нетехнологичен, энергозатратен и предполагает неэкономичный расход мономеров. Также при таком способе получения инициатора высока вероятность неполной отгонки тетрагидрофурана (ТГФ), используемого в качестве полярного растворителя, что приведет к образованию комплексов ТГФ с литием. И, кроме того, для улучшения растворимости инициатора в неполярном растворителе к нему добавляют высокотоксичный бензол.

Общими недостатками известных технических решений являются значительные затраты времени на приготовление раствора инициатора, использование высокотоксичных веществ, ограниченная растворимость или нерастворимость получаемых известными способами инициаторов в неполярных углеводородных растворителях, а также высокая склонность известных инициаторов к разложению и, как следствие, малый срок их хранения даже в специальных условиях.

Таким образом, в настоящее время по-прежнему существует потребность в простых, экономичных, удобных и безопасных для персонала и окружающей среды способах получения высокоактивных дилитиевых инициаторов анионной полимеризации, растворимых в неполярных средах и при этом сохраняющих стабильность своих свойств при длительном хранении.

Краткое описание сущности изобретения

Технической задачей настоящего изобретения является получение дилитиевого инициатора анионной полимеризации, обеспечивающего полное использование мономеров, на стадии его получения, обладающего повышенной устойчивостью к разложению при сохранении его активности, полностью растворимого в неполярных углеводородах, не изменяющего при последующей полимеризации структуры и состава (со)полимеров сопряженных диенов, а также упрощение технологии получения указанного дилитиевого инициатора, за счет снижения времени синтеза до 3-5 часов и сокращения количества стадий процесса его получения.

Поставленная задача решается предоставлением способа согласно настоящему изобретению, а также дилитиевого инициатора, полученного способом согласно настоящему изобретению.

Таким образом, в одном своем аспекте заявленное изобретение относится к способу получения дилитиевого инициатора анионной (со)полимеризации на основе олигомера олефин-ароматического углеводорода и сопряженного диена, имеющего общую формулу Li-В-А-В-Li, где Li - активный центр, B - диеновый блок, A - олефин-ароматический блок, включающему стадии, на которых:

осуществляют взаимодействие дисперсии металлического лития в неполярном растворителе (НПР) со смесью, состоящей из полярного (ПР) и НПР и олефин-ароматического углеводорода (ОАУ), взятых в мольном соотношении ОАУ : ПР : НПР = 1 : a : b, где а составляет от 1,3 до 2, а b составляет от 3 до 4, посредством единовременного добавления смеси ОАУ-ПР-НПР к охлажденной до температуры от -10 до +10°C дисперсии металлического лития в НПР при непрерывном перемешивании и мольном соотношении литий: олефин-ароматический углеводород 1,5:1 до 5:1, при этом смесь, полученную в результате указанного взаимодействия, повторно охлаждают до температуры от -10 до +10°C и после охлаждения единовременно добавляют в нее сопряженный диен, охлажденный до температуры от -10 до +10°C, взятый в мольном соотношении олефин-ароматический углеводород:сопряженный диен от 0,35:1 до 1,5:1.

В еще одном своем аспекте заявленное изобретение относится к дилитиевому инициатору анионной (со)полимеризации на основе олигомера олефин-ароматического углеводорода и сопряженного диена, представленному формулой:

Li-B-A-B-Li,

где Li - активный центр, В - диеновый блок, A - олефин-ароматический блок, и полученному способом по настоящему изобретению.

Техническим результатом заявленных изобретений является упрощение технологии получения дилитиевого инициатора, за счет снижения времени синтеза до 3-5 часов и сокращения количества стадий процесса его получения, а также повышение устойчивости инициатора, полученного способом по настоящему изобретению, во времени - до 30 суток без снижения его активности. При этом дилитиевый инициатор, полученный способом по настоящему изобретению, также полностью растворим в неполярных углеводородах и характеризуется высокой степенью конверсии используемых мономеров.

Металлический литий может быть использован в заявленном способе в форме гранул или стружки любого размера, однако стоит учитывать, что размер частиц металлического лития может оказывать влияние на скорость протекания реакции. В частности, чем мельче размер частиц, тем быстрее может протекать реакция. Предпочтительно по изобретению использовать металлический литий в гранулах размером от 0,3 мм до 0,8 мм в диаметре.

В заявленном способе можно использовать дисперсию металлического лития в неполярном растворителе с любой концентрацией. Например, в заявленном способе можно использовать дисперсию, содержащую от 10 до 60 масс. % металлического лития. Предпочтительным является использование дисперсии, содержащей от 10 до 50 масс. % металлического лития. Еще более предпочтительным является использование дисперсии, содержащей от 20 до 50 масс. % металлического лития. Наиболее предпочтительно использование дисперсии, содержащей от 30 до 50 масс. % металлического лития.

В заявленном способе после добавления соответствующих мономеров предпочтительно продолжать перемешивание реакционной смеси перед тем как приступить к выполнению следующей стадии заявленного способа, чтобы исключить любую возможность локального исчерпания мономера.

Например, после добавления смеси ОАУ-ПР-НПР к дисперсии металлического лития и перед повторным охлаждением полученной реакционной смеси предпочтительно продолжать ее перемешивание в течение, по меньшей мере, еще 25 минут. В частности время перемешивания после добавления смеси ОАУ-ПР-НПР может составлять по меньшей мере 30 минут, или по меньшей мере 1 час, или по меньшей мере 2 часа, или по меньшей мере 3 часа. Предпочтительно, реакционную смесь после добавления смеси ОАУ-ПР-НПР к дисперсии металлического лития продолжают перемешивать перед повторным охлаждением в течение периода времени от 25 минут до 4 часов, еще более предпочтительно в течение периода времени от 25 минут до 3 часов, еще предпочтительнее, от 25 минут до 1 часа, наиболее предпочтительно перемешивание продолжают 25 минут.

Продолжительность перемешивания реакционной смеси после добавления в нее сопряженного диена может составлять по меньшей мере 20 минут, в частности от 20 до 60 минут. Предпочтительно осуществлять перемешивание в течение 20-45 минут. Наиболее предпочтительно осуществлять перемешивание в течение 25-35 минут.

В качестве неполярных растворителей в способе согласно изобретению могут быть использованы ароматические и алкилароматические углеводороды, в частности бензол, толуол, ксилол, изопропилбензол, тетралин, декалин, этилбензол или любые их смеси. Предпочтительно использовать в качестве неполярного растворителя толуол.

В качестве полярных растворителей в способе согласно изобретению могут быть использованы диметиловый эфир диэтиленгликоля (диглим), дитетрагидрофурфурилпропан (ДТГФП), N,N,N',N'-тетраметилэтилендиамин (ТМЭДА), диэтиловый эфир, этиловый эфир, пропиловый эфир, ди-н-пропиловый эфир, ди-н-октилэфир, диоксан, 1,2-диметоксиэтан, простой дифениловый эфир. Предпочтительно использовать в качестве полярного растворителя тетрагидрофуран.

В качестве сопряженных диенов могут быть использованы изопрен, 2,3-диметил-1,3-бутадиен, пиперилен, 2-метил-3-этил-1,3-бутадиен, 3-метил-1,3-пентадиен, 2-метил-3-этил-1,3-пентадиен, 3-метил-1,3-пентадиен, 1,3-гексадиен, 2-метил-1,3-гексадиен, 1,3-гептадиен, 3-метил-1,3-гептадиен, 1,3-октадиен, 3-бутил-1,3-октадиен, 3,4-диметил-1,3-гексадиен, 4,5-диэтил-1,3-октадиен, фенил-1,3-бутадиен, 2,3-диэтил-1,3-бутадиен, 2,3-ди-н-пропил-1,3-бутадиен, 2-метил-3-изопропил-1,3-бутадиен. Предпочтительно в качестве сопряженного диена использовать 1,3-бутадиен или изопрен.

В качестве олефин-ароматического углеводорода в способе согласно изобретению могут быть использованы стирол (St), α-метилстирол (α-mSt), дивинилбензол (ДВБ), диизопропенилбензол. Предпочтительно использовать в качестве алкилароматического углеводорода α-mSt.

В мольном соотношении олефин-ароматический углеводород : ПР : НПР=1:a:b а может составлять от 1,3 до 2, предпочтительно от 1,4 до 2, предпочтительно от 1,5 до 2, предпочтительно от 1,6 до 2, предпочтительно от 1,7 до 2, предпочтительно от 1,8 до 2, предпочтительно от 1,9 до 2, или предпочтительно от 1,3 до 1,9, предпочтительно от 1,3 до 1,8, предпочтительно от 1,3 до 1,7, предпочтительно от 1,3 до 1,6, предпочтительно от 1,3 до 1,5, предпочтительно от 1,3 до 1,4. В некоторых вариантах осуществления заявленного изобретения а может составлять 1,3, 1,4, 1,5, 1,7 или 2.

В мольном соотношении олефин-ароматический углеводород : ПР : НПР=1:a:b может составлять 3 до 4, предпочтительно от 3 до 3,9, предпочтительно от 3 до 3,8, предпочтительно от 3 до 3,7, предпочтительно от 3 до 3,6, предпочтительно от 3 до 3,5, предпочтительно от 3 до 3,4, предпочтительно от 3 до 3,3, предпочтительно от 3 до 3,2, предпочтительно от 3 до 3,1, или предпочтительно от 3,1 до 4, предпочтительно от 3,2 до 4, предпочтительно от 3,3 до 4, предпочтительно от 3,4 до 4, предпочтительно от 3,5 до 4, предпочтительно от 3,6 до 4, предпочтительно от 3,7 до 4, предпочтительно от 3,8 до 4, предпочтительно от 3,9 до 4, наиболее предпочтительно от 3,5 до 3,9. В некоторых вариантах осуществления заявленного изобретения b может составлять 3,8, 3,9 или 4.

Мольное соотношение литий:олефин-ароматический углеводород может составлять от 1,5:1 до 5:1, предпочтительно от 1,6:1 до 5:1, предпочтительно от 1,7:1 до 5:1, предпочтительно от 1,8:1 до 5:1, предпочтительно от 1,9:1 до 5:1, предпочтительно от 2,0:1 до 5:1, предпочтительно от 2,1:1 до 5:1, предпочтительно от 2,2:1 до 5:1, предпочтительно от 2,3:1 до 5:1, предпочтительно от 2,4:1 до 5:1, предпочтительно от 2,5:1 до 5:1, предпочтительно от 2,6:1 до 5:1, предпочтительно от 2,7:1 до 5:1, предпочтительно от 2,8:1 до 5:1, предпочтительно от 2,9:1 до 5:1, предпочтительно от 3,0:1 до 5:1, предпочтительно от 3,1:1 до 5:1, предпочтительно от 3,2:1 до 5:1, предпочтительно от 3,3:1 до 5:1, предпочтительно от 3,4:1 до 5:1, предпочтительно от 3,5:1 до 5:1, предпочтительно от 3,6:1 до 5:1, предпочтительно от 3,7:1 до 5:1, предпочтительно от 3,8:1 до 5:1, предпочтительно от 3,9:1 до 5:1, предпочтительно от 4,0:1 до 5:1, предпочтительно от 4,1:1 до 5:1, предпочтительно от 4,2:1 до 5:1, предпочтительно от 4,3:1 до 5:1, предпочтительно от 4,4:1 до 5:1, предпочтительно от 4,5:1 до 5:1, предпочтительно от 4,6:1 до 5:1, предпочтительно от 4,7:1 до 5:1, предпочтительно от 4,8:1 до 5:1, предпочтительно от 4,9:1 до 5:1, или предпочтительно от 1,5:1 до 5:1, предпочтительно от 1,5:1 до 4,9:1, предпочтительно от 1,5:1 до 4,8:1, предпочтительно от 1,5:1 до 4,7:1, предпочтительно от 1,5:1 до 4,6:1, предпочтительно от 1,5:1 до 4,5:1, предпочтительно от 1,5:1 до 4,4:1, предпочтительно от 1,5:1 до 4,3:1, предпочтительно от 1,5:1 до 4,2:1, предпочтительно от 1,5:1 до 4,1:1, предпочтительно от 1,5:1 до 4,0:1, предпочтительно от 1,5:1 до 3,9:1, предпочтительно от 1,5:1 до 3,8:1, предпочтительно от 1,5:1 до 3,7:1, предпочтительно от 1,5:1 до 3,6:1, предпочтительно от 1,5:1 до 3,5:1, предпочтительно от 1,5:1 до 3,4:1, предпочтительно от 1,5:1 до 3,3:1, предпочтительно от 1,5:1 до 3,2:1, предпочтительно от 1,5:1 до 3,1:1, предпочтительно от 1,5:1 до 3,0:1, предпочтительно от 1,5:1 до 2,9:1, предпочтительно от 1,5:1 до 2,8:1, предпочтительно от 1,5:1 до 2,7:1, предпочтительно от 1,5:1 до 2,6:1, предпочтительно от 1,5:1 до 2,5:1, предпочтительно от 1,5:1 до 2,4:1, предпочтительно от 1,5:1 до 2,3:1, предпочтительно от 1,5:1 до 2,2:1, предпочтительно от 1,5:1 до 2,1:1, предпочтительно от 1,5:1 до 2,0:1, предпочтительно от 1,5:1 до 1,9:1, предпочтительно от 1,5:1 до 1,8:1, предпочтительно от 1,5:1 до 1,7:1, предпочтительно от 1,5:1 до 1,6:1, предпочтительнее мольное соотношение литий:олефин-ароматический углеводород составляет от 2:1 до 4:1, наиболее предпочтительно 2:1 до 2,5:1. В некоторых вариантах осуществления заявленного изобретения мольное соотношение литий:олефин-ароматический углеводород может составлять 1,5:1, 2:1, 2,1:1, 2,2:1, 2,3:1 или 2,5:1.

Мольное соотношение олефин-ароматический углеводород: сопряженный диен может составлять от 0,35:1 до 1,5:1, предпочтительно от 0,4:1 до 1,5:1, предпочтительно от 0,5:1 до 1,5:1, предпочтительно от 0,6: 1 до 1,5:1, предпочтительно от 0,7:1 до 1,5:1, предпочтительно от 0,8: 1 до 1,5:1, предпочтительно от 0,9:1 до 1,5:1, предпочтительно от 1,0: 1 до 1,5:1, предпочтительно от 1,1:1 до 1,5:1, предпочтительно от 1,2:1 до 1,5:1, предпочтительно от 1,3: 1 до 1,5:1, предпочтительно от 1,4:1 до 1,5:1, или предпочтительно от 0,35:1 до 1,5:1, предпочтительно от 0,35:1 до 1,4:1, предпочтительно от 0,35:1 до 1,3:1, предпочтительно от 0,35:1 до 1,32:1, предпочтительно от 0,35:1 до 1,1:1, предпочтительно от 0,35:1 до 1,0:1, предпочтительно от 0,35:1 до 0,9:1, предпочтительно от 0,35:1 до 0,8:1, предпочтительно от 0,35:1 до 0,7:1, предпочтительно от 0,35:1 до 0,6:1, предпочтительно от 0,35:1 до 0,5:1, предпочтительно от 0,35:1 до 0,4:1, предпочтительнее от 0,4:1 до 0,9:1, наиболее предпочтительно от 0,4:1 до 0,5:1. В некоторых вариантах осуществления заявленного изобретения мольное соотношение литий:олефин-ароматический углеводород может быть равно 0,35, 0,37, 0,39, 0,40, 0,41, 0,47, 0,5, 0,61, 0,75, 1 или 1,5.

Таким образом, предлагаемое изобретения заключается в способе получения дилитиевого инициатора анионной (со)полимеризации на основе олигомера олефин-ароматического углеводорода и сопряженного диена общей формулы Li-В-А-В-Li, где Li - активный центр, В - диеновый блок, А - олефин-ароматический блок, при этом указанный способ предусматривает осуществление взаимодействия дисперсии металлического лития любой концентрации в неполярном растворителе (НПР) со смесью, состоящей из полярного (ПР) и неполярного растворителей (НПР) и олефин-ароматического углеводорода, взятых в мольном соотношении олефин-ароматический углеводород : ПР : HПP=1:a:b, где a составляет от 1,3 до 2, а b составляет от 3 до 4. При этом указанное взаимодействие осуществляют посредством единовременного добавления указанной смеси к охлажденной до температуры от -10 до +10°C литиевой дисперсии в НПР при постоянном перемешивании и мольном соотношении литий:олефин-ароматический углеводород 1,5:1 до 5:1; полученную в результате такого взаимодействия реакционную смесь повторно охлаждают до температуры от -10 до +10°C после чего единовременно добавляют в нее сопряженный диен, охлажденный до температуры от -10 до +10°C, взятый в мольном соотношении олефин-ароматический углеводород: сопряженный диен от 0,35:1 до 1,5:1. Также заявленное изобретение заключается в дилитиевом инициаторе анионной (со)полимеризации на основе олигомера олефин-ароматического углеводорода и сопряженного диена общей формулы Li-В-А-В-Li, где Li - активный центр, B - диеновый блок, A - олефин-ароматический блок, полученном способом по настоящему изобретению.

В отличие от наиболее близкого аналога, в заявленном решении олефинароматическое соединение подается не отдельно, а в смеси с полярным и неполярным растворителями, что в итоге обеспечивает 100% конверсию олефинароматического соединения в инициатор.

Применение полярного растворителя способствует равномерному распределению активных центров, за счет чего полимеризация на них идет с одинаковой скоростью.

Применение смеси полярного растворителя с неполярным, в сравнении с применением только полярного растворителя, обеспечивает раствору инициатора высокую устойчивость к разложению и способствует увеличению продолжительности времени его хранения.

Помимо прочего, преимуществом предлагаемого способа является возможность регулирования растворимости инициатора в неполярных углеводородах при помощи удлинения цепи органического дилитиевого соединения добавлением в него сопряженного диена.

Применение инициатора, полученного по данному способу, в процессе (со)полимеризации не приводит к расширению полидисперсности каучука.

Предпочтительно мольное соотношение олефин-ароматический углеводород: сопряженный диен составляет от 0,4:1 до 0,9:1. Наиболее предпочтительно мольное соотношение олефин-ароматический углеводород:сопряженный диен составляет от 0,4:1 до 0,5:1. Однако осуществление заявленного способа возможно и при любом соотношении олефин-ароматический углеводород:сопряженный диен в диапазоне от 0,35:1 до 1,5:1. При отношении ниже 0,35:1 получаемый инициатор хуже растворяется в алифатических соединениях или растворяется не полностью, часть выпадает в осадок, а при соотношениях выше 1,5:1 наблюдается увеличение вязкости раствора.

В предпочтительном варианте осуществления заявленного изобретения a составляет от 1,3 до 1,7, а b - от 3,5 до 3,9.

В еще одном варианте осуществления заявленного изобретения a равно 1,5, а b равно 3,9.

В еще одном варианте осуществления заявленного изобретения мольное соотношение литий:олефин-ароматический углеводород составляет от 2:1 до 4:1.

В еще одном варианте осуществления заявленного изобретения мольное соотношение литий:олефин-ароматический углеводород составляет от 2:1 до 2,5:1.

В еще одном варианте осуществления заявленного изобретения мольное соотношение олефин-ароматический углеводород:сопряженный диен составляет от 0,4:1 до 0,9:1.

В еще одном варианте осуществления заявленного изобретения мольное соотношение олефин-ароматический углеводород:сопряженный диен составляет от 0,4:1 до 0,5:1.

В еще одном варианте осуществления заявленного изобретения используют дисперсию металлического лития, в которой содержание лития составляет от 10 до 60 масс. %.

В еще одном варианте осуществления заявленного изобретения используют дисперсию металлического лития, в которой содержание лития составляет от 10 до 50 масс. %.

В еще одном варианте осуществления заявленного изобретения используют дисперсию металлического лития, в которой содержание лития составляет от 20 до 50 масс. %.

В еще одном варианте осуществления заявленного изобретения используют дисперсию металлического лития, в которой содержание лития составляет от 30 до 50 масс. %.

В еще одном варианте осуществления заявленного изобретения смесь олефин-ароматического углеводорода с полярным и неполярным растворителем добавляют к дисперсии металлического лития, охлажденной предпочтительно до температуры от -10 до +8°C.

В еще одном варианте осуществления заявленного изобретения реакционную смесь, полученную при добавлении олефин-ароматического углеводорода с полярным и неполярным растворителем к дисперсии металлического лития, охлаждают предпочтительно до температуры от -10 до +8°C.

В еще одном варианте осуществления заявленного изобретения реакционную смесь, полученную при добавлении олефин-ароматического углеводорода с полярным и неполярным растворителем к дисперсии металлического лития, охлаждают предпочтительно до температуры от -10 до +5°C.

В еще одном варианте осуществления заявленного изобретения реакционную смесь, полученную при добавлении олефин-ароматического углеводорода с полярным и неполярным растворителем к дисперсии металлического лития, охлаждают предпочтительно до температуры от -8 до 0°C.

В еще одном варианте осуществления заявленного изобретения в качестве неполярного растворителя используют ароматические или алкилароматические углеводороды.

В еще одном варианте осуществления заявленного изобретения в качестве неполярного растворителя используют бензол, толуол, ксилол, изопропилбензол, тетралин, декалин или этилбензол.

В еще одном варианте осуществления заявленного изобретения в качестве неполярного растворителя используют толуол.

В еще одном варианте осуществления заявленного изобретения в качестве полярного растворителя используют диметиловый эфир диэтиленгликоля (диглим), дитетрагидрофурфурилпропан (ДТГФП), N,N,N',N'-тетраметилэтилендиамин (ТМЭДА), диэтиловый эфир, этиловый эфир, этиловый эфир, пропиловый эфир, ди-н-пропиловый эфир, ди-н-октилэфир, диоксан, 1,2-диметоксиэтан, простой дифениловый эфир или тетрагидрофуран.

В еще одном варианте осуществления заявленного изобретения в качестве полярного растворителя используют тетрагидрофуран.

В еще одном варианте осуществления заявленного изобретения в качестве сопряженного диена используют изопрен, 2,3-диметил-1,3-бутадиен, пиперилен, 2-метил-3-этил-1,3-бутадиен, 3-метил-1,3-пентадиен, 2-метил-3-этил-1,3-пентадиен, 3-метил-1,3-пентадиен, 1,3-гексадиен, 2-метил-1,3-гексадиен, 1,3-гептадиен, 3-метил-1,3-гептадиен, 1,3-октадиен, 3-бутил-1,3-октадиен, 3,4-диметил-1,3-гексадиен, 4,5-диэтил-1,3-октадиен, фенил-1,3-бутадиен, 2,3-диэтил-1,3-бутадиен, 2,3-ди-н-пропил-1,3-бутадиен или 2-метил-3-изопропил-1,3-бутадиен.

В еще одном варианте осуществления заявленного изобретения в качестве сопряженного диена используют 1,3-бутадиен или изопрен.

В еще одном варианте осуществления заявленного изобретения в качестве олефин-ароматического углеводорода используют стирол, дивинилбензол, диизопропенилбензол или α-метилстирол.

В еще одном варианте осуществления заявленного изобретения в качестве олефин-ароматического углеводорода используют α-метилстирол.

В еще одном предпочтительном варианте осуществления заявленный способ до осуществления повторного охлаждения предусматривает продолжение перемешивания реакционной смеси, полученной в результате добавления к дисперсии металлического лития смеси ОАУ-ПР-НПР, в течение по меньшей мере еще 25 минут, или по меньшей мере 30 минут, или по меньшей мере 1 часа, или по меньшей мере 2 часов, или по меньшей мере 3 часов.

В еще одном предпочтительном варианте осуществления реакционную смесь, полученную после добавления смеси ОАУ-ПР-НПР к дисперсии металлического лития, продолжают перемешивать в течение периода времени от 25 минут до 4 часов, более предпочтительно в течение периода времени от 25 минут до 3 часов, еще предпочтительнее, от 25 минут до 1 часа, наиболее предпочтительно перемешивание продолжают 25 минут.

В еще одном предпочтительном варианте осуществления заявленный способ предусматривает продолжение перемешивания реакционной смеси после добавления в нее сопряженного диена в течение еще по меньшей мере 20 минут, в частности от 20 до 60 минут.

В еще одном предпочтительном варианте осуществления премешивание реакционной смеси после добавления в нее сопреженного диена продолжают в течение 20-45 минут, наиболее предпочтительно, в течение 25-35 минут.

Использованные в настоящей заявке термины «единовременное добавление» и «единовременно добавляют» означают, что добавление всего расчетного объема вещества осуществляют только один раз, в один прием в минимально возможный временной период.

Осуществление изобретения

Для получения дилитиевого инициатора заявленным способом осуществляют взаимодействие дисперсии металлического лития в неполярном растворителе (содержание лития в дисперсии составляет от 20 до 40 мас. %) со смесью полярного и неполярного растворителей и олефин-ароматическим углеводородом. При этом мольное соотношение ОАУ : ПР : НПР=1:a:b, где а составляет от 1,3 до 2, а b составляет от 3 до 4. Указанное взаимодействие осуществляют посредством единовременного добавления к охлажденной до температуры от -10 до +10°C дисперсии металлического лития вышеуказанной смеси ОАУ-ПР-НПР при постоянном перемешивании. Температура реакционной смеси должна быть однородна по всему объему. В противном случае возможно локальное исчерпание мономера, возникающее вследствие высокой скорости реакции, что приводит к увеличению полидисперсности получаемого инициатора. В течение 20-40 минут отмечается рост температуры в растворе до 60-85°C. Затем в течение 30-40 минут температура самопроизвольно снижается. Единовременное добавление смеси ОАУ-ПР-НПР существенно снижает время синтеза, за счет быстрого добавления.

Полученную реакционную смесь перемешивают в течение по меньшей мере 25 минут при температуре 20-25°C. Предпочтительно время перемешивания составляет по меньшей мере 30 минут, или по меньшей мере 1 час, или по меньшей мере 2 часа, или по меньшей мере 3 часа. Более предпочтительно время перемешивания составляет от 25 минут до 4 часов, еще более предпочтительно от 25 минут до 3 часов, еще предпочтительнее от 25 минут до 1 часа, наиболее предпочтительно 25 минут. Также время перемешивания может составлять 3-4 часа.

По истечении указанного времени полученный раствор повторно охлаждают от -10 до +10°C, а затем добавляют сопряженный диен, в мольном соотношении олефин-ароматический углеводород:сопряженный диен от 0,35:1 до 1,5:1. Понижение температуры ниже -10°C - энергозатратно, а добавление диена при температуре выше +10°C сопровождается очень резкими скачками температуры и давления по причине экзотермического эффекта.

Температура полученного раствора повышается до 50-90°C и самопроизвольно стабилизируется в течение 20-30 мин. Как только температура стабилизируется, продолжают проводить перемешивание раствора инициатора в течение еще 0,5-1,5 часов.

Далее будут описаны конкретные примеры осуществления настоящего изобретения. Специалистам в данной области будет ясно, что оно не ограничивается только представленными примерами и того же эффекта можно добиться и в иных вариантах осуществления, не выходящих за рамки сущности заявленного изобретения.

Далее описаны методы испытаний, использованные для оценки свойств инициаторов, полученных заявленным способом, а также полимеров, полученных при их использовании:

Вязкость по Муни каучуков и резиновых смесей при 100°C (ML(1+4)100°C) определяли согласно ASTM D 1646-07 на вискозимет