Устройство и способ азотирования листа из текстурированной электротехнической стали

Иллюстрации

Показать всеИзобретение относится к линии изготовления азотированного листа из текстурированной электротехнической стали и к способу изготовления листа из указанной стали с использованием данной линии. Упомянутая линия содержит зону азотирования для азотирования листа, зону охлаждения для охлаждения листа и зону нагрева для нагрева листа, расположенную перед зоной азотирования. Зона азотирования снабжена электродами тлеющего разряда, причем в качестве отрицательного электрода используется лист, подвергаемый плазменному азотированию в тлеющем разряде, а в качестве положительных электродов электроды тлеющего разряда, расположенные в камере азотирования. В предложенной линии зона азотирования в направлении ширины листа разделена на зоны для обеспечения раздельного контроля азотирования внутри каждой из разделенных зон. С использованием данной линии осуществляют способ изготовления азотированного листа из текстурированной электротехнической стали, в котором после холодной прокатки и перед вторичным рекристаллизационным отжигом проводят непрерывное плазменное азотирование в тлеющем разряде листа из текстурированной электротехнической стали. Обеспечивается равномерное азотирование стального листа, снижается время, необходимое для обработки стального листа, при стабильном получении превосходных магнитных свойств по всей полосе. 3 н. и 12 з.п. ф-лы, 4 ил.

Реферат

Область техники

Изобретение относится к устройству и способу, которые подходят для азотирования листа из текстурированной электротехнической стали.

Уровень техники

Лист из текстурированной электротехнической стали представляет собой мягкий магнитный материал, используемый в качестве стального материала сердечника трансформаторов и генераторов, и он должен иметь превосходные магнитные свойства, в частности низкие потери в железе. Этот стальной лист имеет текстуру, в которой <001> направление, которое является осью легкого намагничивания железа, в значительной степени совпадает с направлением прокатки стального листа. Такая текстура формируется так называемой вторичной рекристаллизацией, в которой ориентировка кристаллического зерна (110) [001] относится к ориентировке Госса, преимущественно растет в процессе вторичного рекристаллизационного отжига при изготовлении листа из текстурированной электротехнической стали.

Обычно такие листы из текстурированной электротехнической стали изготавливаются посредством нагрева сляба, содержащего 4,5% масс. или менее Si и ингибирующие компоненты, такие как MnS, MnSe и AlN, до 1300°C или выше, растворяя таким образом ингибирующие компоненты, затем горячей прокаткой получают горячекатаный стальной лист, после чего, при необходимости, проводят горячий отжиг горячекатаного стального листа с последующей однократной, двукратной или многократной холодной прокаткой с промежуточными отжигами между ними до достижения конечной толщины листа, затем проводят первичный рекристаллизационный отжиг стального листа во влажной атмосфере водорода для первичной рекристаллизации и обезуглероживания, после чего наносят на него защитный слой, состоящий в основном из оксида магния (MgO), и проводят окончательный отжиг при 1200°C в течение около 5 часов для вторичной рекристаллизации и выделения ингибирующих компонентов (например, см US 1965559 A, JPS 4015644 В и JPS 5113469 В).

Однако высокая температура нагрева сляба не только вызывает увеличение расходов на оборудование для достижения нагрева, но и увеличивает количество окалины, образующейся в ходе горячей прокатки, и уменьшает выход продукции, кроме того, вызывает проблемы, заключающиеся в усложнении обслуживания оборудования, и, следовательно, требования к снижению затрат на производство не могут быть достигнуты.

В связи с чем были внесены различные изменения в технологию вторичной рекристаллизации без наличия ингибирующих компонентов в слябе. Например, был предложен способ стабильной вторичной рекристаллизации в слябе, не содержащем ингибирующих компонентов, реализуемый посредством увеличения содержания S в стальной матрице после первичного рекристаллизационного отжига и перед завершением вторичной рекристаллизации (способ увеличения содержания серы) (JP 4321120 В).

Кроме того, был предложен способ, который обеспечивает упрочнение ингибиторов после первичного рекристаллизационного отжига и перед завершением вторичной рекристаллизации и стабильную вторичную рекристаллизацию в слябе, не содержащем ингибирующих компонентов, осуществляемый посредством проведения газового азотирования до или после обезуглероживающего отжига (JP 2771634 В), а также был предложен способ размещения восстанавливающей зоны перед зоной азотирования, чтобы обеспечить эффект восстановления оксидного слоя на поверхности стального листа (JPH 03122227 А).

Кроме того, для проведения равномерного азотирования по всей полосе в ходе такого процесса газового азотирования был предложен способ разделения и контроля газа для азотирования, подаваемого соплами или распыляемого на центральную часть стального листа и на оба конца стального листа (JP 3940205 B).

Раскрытие изобретения

Однако в способе, раскрытом в JP 4321120 В, могут происходить случаи, когда неравномерность температуры и атмосферы при нагреве рулона вызывает неравномерное увеличение содержания серы в рулоне и неравномерность при вторичной рекристаллизации, приводящие к колебанию магнитных свойств.

Кроме того, способы, раскрытые в JP 2771634 B, JPH 03122227 A и JP 3940205 B, являются способами проведения азотирования распылением газа азотирования на стальной лист. Таким образом, неоднородность температуры печи по времени и ее распределению, а также различие в степени разложения газа азотирования в трубках, вызванного теплом, может вызывать изменения в повышении содержания азота в зависимости от области полосы, и, как результат, вторичная рекристаллизация может быть неравномерной и привести к ухудшению магнитных свойств.

Следовательно, может быть полезным создание устройства для азотирования листа из текстурированной электротехнической стали, который пригоден для получения превосходных однородных магнитных свойств в слябе, не содержащем ингибирующих компонентов, при изготовлении листа из текстурированной электротехнической стали выполнением соответствующего азотирования до вторичной рекристаллизации и равномерного диспергирования элементов, образующих ингибитор, по всей длине и ширине полосы, совместно со способом азотирования с использованием оборудования для азотирования.

Для решения указанных проблем были проведены интенсивные исследования.

В результате было установлено, что при выполнении непрерывного азотирования полосы (стального листа), посредством азотирования с использованием тлеющего разряда, степень азотирования можно контролировать с высокой точностью, колебания указанной степени могут быть устранены, время, необходимое для обработки, может быть снижено, и, следовательно, стабильно могут быть получены превосходные магнитные свойства по всей полосе.

Кроме того, мы установили, что вышеописанное плазменное азотирование в тлеющем разряде является оптимальной конструкцией в качестве устройства, необходимого для азотирования полосы.

Таким образом, предлагается линия изготовления азотированного листа из текстурированной электротехнической стали, содержащая зону азотирования для азотирования листа, зону охлаждения для охлаждения листа и зону нагрева для нагрева листа, расположенную перед зоной азотирования, при этом зона азотирования снабжена электродами тлеющего разряда, причем в качестве отрицательного электрода используется лист, подвергаемый плазменному азотированию в тлеющем разряде, а в качестве положительных электродов - электроды тлеющего разряда, расположенные в камере азотирования.

В зоне азотирования может поддерживаться пониженное давление.

По меньшей мере одна из зон нагрева и охлаждения может иметь меньшую величину снижения давления, чем зона азотирования, и пониженное давление по сравнению с атмосферным давлением.

Линия может дополнительно содержать предшествующую зону контроля атмосферы, расположенную между зоной нагрева и зоной азотирования, и последующую зону контроля атмосферы, расположенную между зоной азотирования и зоной охлаждения.

Предшествующая зона контроля атмосферы и последующая зона контроля атмосферы могут быть разделены на воздушные камеры, в которых величина пониженного давления контролируется индивидуально.

В воздушных камерах предшествующей зоны контроля атмосферы величина снижения давления может постепенно увеличиваться в направлении зоны азотирования, а в воздушных камерах последующей зоны контроля атмосферы величина снижения давления может постепенно уменьшаться по направлению к зоне охлаждения.

Линия может дополнительно содержать дополнительную предшествующую зону контроля атмосферы, расположенную между зоной нагрева и зоной азотирования, и дополнительную последующую зону контроля атмосферы, расположенную между зоной азотирования и зоной охлаждения.

Дополнительные предшествующая зона контроля атмосферы и последующая зона контроля атмосферы могут быть разделены на воздушные камеры, в которых величина пониженного давления контролируется индивидуально.

В воздушных камерах дополнительной предшествующей зоны контроля атмосферы величина снижения давления может постепенно увеличиваться в направлении зоны азотирования, а в воздушных камерах дополнительной последующей зоны контроля атмосферы величина снижения давления может постепенно уменьшаться по направлению к зоне охлаждения.

Внутренняя часть зоны азотирования в направлении ширины листа может быть разделена на зоны для обеспечения раздельного контроля азотирования внутри каждой из разделенных зон.

Также предлагается способ изготовления азотированного листа из текстурированной электротехнической стали с использованием указанной линия изготовления азотированного листа из текстурированной электротехнической стали, в котором после холодной прокатки и перед вторичным рекристаллизационным отжигом проводят непрерывное плазменное азотирование в тлеющем разряде листа из текстурированной электротехнической стали.

В соответствии с изобретением можно снизить колебания при азотировании, стабильно гарантировать равномерное азотирование по всей полосе и, следовательно, можно стабильно получать превосходные магнитные свойства по всей длине и ширине полосы.

Кроме того, в соответствии со способом газообразный азот может быть использован в качестве источника азота, и, следовательно, не используются источники азота, которые могут вызвать экологические проблемы, такие как аммиак, необходимый для выполнения газового азотирования, цианидные соли, необходимые для выполнения азотирования в солевой ванне, и т.п. По этим причинам способ имеет значительную промышленную практичность.

Краткое описание чертежей

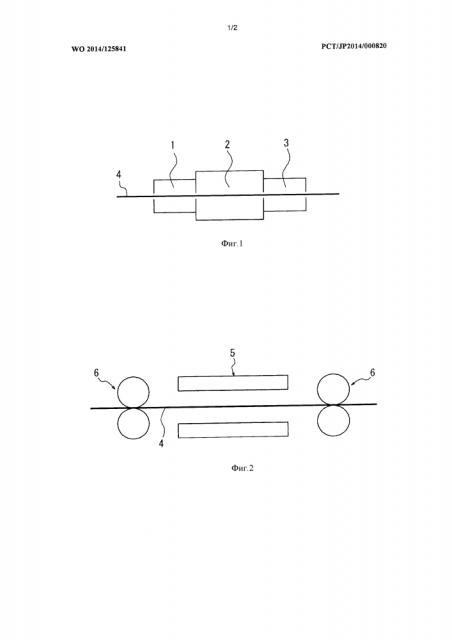

Фиг. 1 - схематически показан предпочтительный пример устройства азотирования по изобретению.

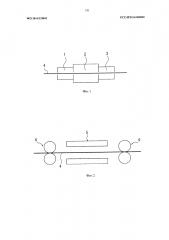

Фиг. 2 - показан предпочтительный пример плазменного устройства азотирования в соответствии с изобретением.

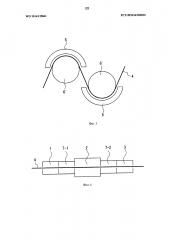

Фиг. 3 - показан другой пример плазменного устройства азотирования по изобретению.

Фиг. 4 - схематически показан другой пример устройства азотирования по изобретению.

Осуществление изобретения

На фиг. 1 схематически показан предпочтительный пример устройства азотирования по изобретению. На фигуре зона нагрева обозначена 1, зона азотирования обозначена 2 и зона охлаждения обозначена 3. Кроме того, полоса (стальной лист), непрерывно проходящая внутри устройства азотирования, включающего в себя вышеуказанные компоненты, обозначена 4. Зона нагрева может быть предусмотрена, но не всегда является необходимой.

Полоса 4 подвергается плазменному азотированию посредством тлеющего разряда в указанной зоне азотирования 2.

На фиг. 2 показан предпочтительный пример устройства плазменного азотирования в соответствии с изобретением. На фигуре электроды тлеющего разряда обозначены 5, протяжные валки, которые также служат в качестве валков-электродов, обозначены 6, и в этом примере электроды тлеющего разряда 5 расположены выше и ниже полосы 4. Внутренняя часть зоны азотирования 2 заполнена азотом и водородом в качестве источников азота.

При использовании электродов тлеющего разряда 5, действующих как положительные электроды, и полосы 4, действующей в качестве отрицательного электрода, напряжение подают между электродами с помощью протяжных валков (валки-электроды) для создания тлеющего разряда с обеих сторон полосы 4 для одновременного азотирования обеих сторон полосы 4 в атмосфере плазмы.

Кроме того, на фиг. 3 показан другой пример устройства плазменного азотирования в соответствии с изобретением. В этом примере тлеющий разряд генерируется на полосе 4, размещенной вдоль валков-электродов 6', расположенных напротив положительных электродов (электродов тлеющего разряда) 5. В этом примере азотирование выполняется только с одной стороны полосы 4. Таким образом, для выполнения азотирования с обеих сторон полосы 4 необходимо другое устройство азотирования.

При выполнении указанного азотирования полосу предпочтительно нагревают до температуры 400°C или выше.

Кроме того, внутри зоны азотирования предпочтительно поддерживают пониженное давление.

Кроме того, хотя зона нагрева и зона охлаждения имеют меньшую степень снижения давления по сравнению с зоной азотирования, является предпочтительным поддерживать их в состоянии, в котором они имеют сниженное давление по сравнению с атмосферным давлением, что обеспечивает теплообмен за счет конвекции и улучшение эффективности нагрева и охлаждения.

Внутри зоны азотирования предпочтительно снижают давление до около 0,5-10 торр, что является предпочтительным условием тлеющего разряда, а в зоне нагрева и зоне охлаждения, имеющих менее сниженное давление, предпочтительно снижают давление до около 30-500 торр.

Далее на фиг. 4 показана предшествующая зона контроля атмосферы 7-1 и последующая зона контроля атмосферы 7-2 с зоной азотирования 2 между ними.

В этом случае предшествующая зона контроля атмосферы 7-1 и последующая зона контроля атмосферы 7-2 предпочтительно разделены на несколько воздушных камер, где степень снижения давления контролируются индивидуально. В предпочтительной конструкции степень снижения давления в воздушных камерах в предшествующей зоне контроля атмосферы 7-1 постепенно увеличивается в направлении зоны азотирования 2, и степень снижения давления в воздушных камерах в последующей зоне контроля атмосферы 7-2 постепенно снижается от зоны азотирования 2 к зоне охлаждения 3.

В качестве уплотнения между каждой зоной и каждой воздушной камерой могут быть использованы общеизвестные воздухонепроницаемые уплотнения, например, валики, уплотнительные прокладки и т.п.

В предпочтительной конструкции внутренняя часть зоны азотирования разделена на несколько зон в направлении ширины полосы, где азотирование может быть выполнено отдельно внутри каждой разделенной зоны. С использованием такой конструкции можно эффективно устранить неравномерность азотирования в направлении ширины полосы, например избыточного азотирования кромок вследствие краевых эффектов.

Зона нагрева может быть опущена, если она расположена в непрерывной линии для выполнения другой необходимой обработки и полоса уже нагрета, или если достаточен нагрев облучением плазмой во время плазменного азотирования.

Кроме того, в случае когда выполняется другая обработка после плазменного азотирования полосы в нагретом состоянии зона охлаждения может быть расположена после зоны такой обработки.

Кроме того, устройство азотирования, описанное в заявке, может быть отдельным устройством, которое непрерывно выполняет только азотирование или может быть присоединено к технологической линии для выполнения другой обработки, и в случае непрерывной линии оно может быть присоединено к оптимальному участку с учетом условий, включающих эффективность.

В описании полоса, которая является обрабатываемым материалом, не ограничивается конкретными примерами, и, если это лист из текстурированной электротехнической стали, применима любая общеизвестная полоса.

1. Линия изготовления азотированного листа из текстурированной электротехнической стали, содержащая:

зону азотирования для азотирования листа;

зону охлаждения для охлаждения листа, и

зону нагрева для нагрева листа, расположенную перед зоной азотирования, при этом

зона азотирования снабжена электродами тлеющего разряда, причем в качестве отрицательного электрода используется лист, подвергаемый плазменному азотированию в тлеющем разряде, а в качестве положительных электродов - электроды тлеющего разряда, расположенные в камере азотирования.

2. Линия по п. 1, в которой в зоне азотирования поддерживается пониженное давление.

3. Линия по п. 2, в которой по меньшей мере одна из зон нагрева и охлаждения имеет меньшую величину снижения давления, чем зона азотирования, и пониженное давление по сравнению с атмосферным давлением.

4. Линия по п. 1, которая дополнительно содержит предшествующую зону контроля атмосферы, расположенную между зоной нагрева и зоной азотирования, и последующую зону контроля атмосферы, расположенную между зоной азотирования и зоной охлаждения.

5. Линия по п. 4, в которой предшествующая зона контроля атмосферы и последующая зона контроля атмосферы разделены на воздушные камеры, в которых величина пониженного давления контролируется индивидуально.

6. Линия по п. 5, в которой в воздушных камерах предшествующей зоны контроля атмосферы величина снижения давления постепенно увеличивается в направлении зоны азотирования, а в воздушных камерах последующей зоны контроля атмосферы величина снижения давления постепенно уменьшается по направлению к зоне охлаждения.

7. Линия по п. 2, которая дополнительно содержит дополнительную предшествующую зону контроля атмосферы, расположенную между зоной нагрева и зоной азотирования, и дополнительную последующую зону контроля атмосферы, расположенную между зоной азотирования и зоной охлаждения.

8. Линия по п. 7, в которой дополнительные предшествующая зона контроля атмосферы и последующая зона контроля атмосферы разделены на воздушные камеры, в которых величина пониженного давления контролируется индивидуально.

9. Линия по п. 8, в которой в воздушных камерах дополнительной предшествующей зоны контроля атмосферы величина снижения давления постепенно увеличивается в направлении зоны азотирования, а в воздушных камерах дополнительной последующей зоны контроля атмосферы величина снижения давления постепенно уменьшается по направлению к зоне охлаждения.

10. Линия по п. 3, дополнительно содержащая предшествующую зону контроля атмосферы, расположенную между зоной нагрева и зоной азотирования, и последующую зону контроля атмосферы, расположенную между зоной азотирования и зоной охлаждения.

11. Линия по п. 10, в которой предшествующая зона контроля атмосферы и последующая зона контроля атмосферы разделены на воздушные камеры, в которых величина пониженного давления контролируется индивидуально.

12. Линия по п. 11, в которой в воздушных камерах предшествующей зоны контроля атмосферы величина снижения давления постепенно увеличивается в направлении зоны азотирования, а в воздушных камерах последующей зоны контроля атмосферы величина снижения давления постепенно уменьшается по направлению к зоне охлаждения.

13. Линия по любому из пп. 1-12, в которой внутренняя часть зоны азотирования в направлении ширины листа разделена на зоны для обеспечения раздельного контроля азотирования внутри каждой из разделенных зон.

14. Способ изготовления азотированного листа из текстурированной электротехнической стали с использованием линии по любому из пп. 1-12, в котором после холодной прокатки и перед вторичным рекристаллизационным отжигом проводят непрерывное плазменное азотирование в тлеющем разряде листа из текстурированной электротехнической стали.

15. Способ изготовления азотированного листа из текстурированной электротехнической стали с использованием линии по п. 13, в котором после холодной прокатки и перед вторичным рекристаллизационным отжигом проводят непрерывное плазменное азотирование в тлеющем разряде листа из текстурированной электротехнической стали.