Способ изготовления тонколистового проката из сплава ti - 10, 0-15, 0 al - 17, 0-25, 0 nb - 2, 0-4, 0 v - 1, 0-3, 0 mo - 0, 1-1, 0 fe - 1, 0-2, 0 zr - 0,3-0,6 si

Иллюстрации

Показать всеИзобретение относится к обработке металлов и сплавов давлением, а именно к способам изготовления тонколистового проката на основе алюминидов титана. Способ изготовления тонколистового проката из сплава Ti - 10,0-15,0 Al - 17,0-25,0 Nb - 2,0-4,0 V - 1,0-3,0 Mo - 0,1-1,0 Fe – 1,0-2,0 Zr – 0,3-0,6 Si включает ковку слитка в сляб, механическую обработку сляба, многоэтапную горячую продольную прокатку сляба на подкат, резку подката на листовые заготовки, их адъюстажную обработку, сборку в пакет, прокатку пакета и окончательную адъюстажную обработку листов. Деформацию слитка ковкой в сляб производят в β-области при температуре Тпп+(120÷200)°С. На первом этапе прокатку сляба в подкат осуществляют в β-области, на предпоследнем этапе в (α+β)-области, окончательную прокатку в подкат проводят в (α+β)-области. Осуществляют сборку листовых заготовок в пакет таким образом, что направление их прокатки составляет угол 90° относительно направления прокатки подката, пакетную прокатку осуществляют в (α+β)-области с последующей закалкой в воде. Затем осуществляют разборку пакета и холодную прокатку каждой заготовки с промежуточными вакуумными отжигами. Тонколистовой прокат обладает высокими конструкционными и технологическими свойствами, гарантирующими уровень временного сопротивления σВ>1000 МПа и относительного удлинения δ≥3,5%. 2 ил., 2 табл.

Реферат

Изобретение относится к обработке металлов и сплавов давлением, а именно к способам изготовления тонколистового проката на основе алюминидов титана (интерметаллидных титановых сплавов), основанных на α2-сплавах (Ti3Al). Изобретение может быть использовано в авиационной, энергетической промышленности и машиностроении. Известны три основные группы сплавов на основе алюминидов титана, обладающие различным фазовым составом: γ-сплавы (TiAl), α2-сплавы (Ti3Al+β) и орто-сплавы (Ti2NbAl+β), которые обладают уникальным комплексом физических и механических свойств (высокой прочностью, низкой плотностью, жаростойкостью, высокими антикоррозионными свойствами, высоким сопротивлением усталостному разрушению и ползучести).

Однако основным препятствием для масштабного применения интерметаллидных γ-сплавов (TiAl) является их низкая пластичность (относительное удлинение, сужение и ударная вязкость при комнатной температуре). Комплекс свойств α2-сплавов (Ti3Al+β) и орто-сплавов (Ti2NbAl+β) определяется присутствием в структуре после определенных термических обработок трех упорядоченных фаз: твердой и очень хрупкой α2-фазы (Ti3Al), а также имеющих достаточную пластичность β-фазы (B2) и О-фазы (Ti2AlNb).

Наиболее пластичными является орто-сплавы. Основными недостатками орто-сплава, сужающими их область применения является высокая стоимость ниобия, массовая доля которого в сплаве может достигать 40%. Ниобий также существенно утяжеляет массу орто-сплава, удельный вес сплава Ti2NbAl+β составляет примерно 5,3 г/см3.

Альтернативой данному сплаву может служить супер α2-сплав Ti3Al+β, который существенно дешевле и легче, удельный вес сплава Ti3Al+β составляет примерно 4,83 г/см3, а массовая доля ниобия находится в районе 20%.

Известен способ изготовления фольги из интерметаллидных орто-сплавов на основе титана, включающий производство слитков, их горячую термомеханическую обработку, включающую пакетную прокатку и окончательную холодную прокатку, при этом пакетную прокатку проводят при толщине подката, равной 2-4 мм, с предварительно подготовленной мелкозернистой структурой, в которой ширина β-зерна не превышает 10 мкм, а длина - 40 мкм, пакет формируют набором заготовок подката и двух стальных обкладок с толщиной верхней обкладки, в 1,4-1,8 раза большей толщины нижней (Патент РФ №2465973, МПК В21В 3/00, публ. 10.11.2012) - прототип.

Данный способ не пригоден для изготовления холодной прокаткой тонколистового проката из сплава Ti3Al+β, что нашло свое подтверждения при изготовлении горячей пакетной прокаткой подката для холодной прокатки толщиной 0,62 мм из сплава Ti - (10,0-15,0) % Al - (17,0-25,0) % Nb - (2,0-4,0) % V - (1,0-3,0) % Mo - (0,l-l,0) % Fe - (l,0-2.0) % Zr - (0.3-0.6) % Si. В продольном направлении наблюдалось аномально высокое удлинение более 20%, в поперечном удлинении не более 1%. Причина анизотропии механических свойств при комнатной температуре листов заключается в острой кристаллографической текстуре α2-фазы типа «поперечной призмы».

При попытке прокатать при комнатной температуре эти полосы разрушались.

Задачей, на решение которой направлено заявленное изобретение, является получение на стандартном оборудовании высококачественного тонколистового проката из сплавов алюминида титана на основе оь-сплава, обладающих однородной структурой и механическими свойствами.

Техническим результатом, достигаемым при осуществлении изобретения, является получение в листах, изготовленных из сплава Ti - (10,0-15,0) % А1 - (17,0-25,0) % Nb - (2,0-4,0) % V - (1,0-3,0) % Mo - (0,1-l,0) % Fe - (l,0-2.0) % Zr - (0.3-0.6)%Si, кристаллографической текстуре α2-фазы типа «перекрестной призмы» и «наклонного базиса» с углом ориентации кристалла в направлении 10-30° от НН, обеспечивающей высокий и равномерный уровень прочностных и пластических свойств.

Указанный технический результат достигается тем, что в способе изготовления тонколистового проката из сплава Ti - (10,0-15,0) % Al - (17,0-25,0) % Nb - (2,0-4,0) % V - (1,0-3,0) % Mo - (0,l-l,0) % Fe - (l,0-2.0) % Zr - (0.3-0.6) % Si, включающий ковку слитка в сляб, механическую обработку сляба, многопроходную горячую продольную прокатку сляба на подкат, резку подката на листовые заготовки, их адъюстажную обработку, сборку в пакет, прокатку пакета и окончательную адъюстажную обработку листов, деформацию слитка ковкой в сляб производят в β-области при температуре Тпп+(120÷200)°С, на первом этапе прокатку сляба в подкат осуществляют в β-области при температуре Тпп+(20÷100)°С с суммарной деформацией 50÷90%, на предпоследнем этапе в (α+β) - области при температуре Тпп-(190÷200)°С с суммарной степенью деформацией 20÷30%, окончательную прокатку в подкат проводят в (α+β)-области при температуре на 100°С выше, чем на предпоследнем этапе, с суммарной деформацией 50÷70%, осуществляют сборку листовых заготовок в пакет таким образом, что направление их прокатки составляет угол 90° относительно направления прокатки подката, пакетную прокатку осуществляют в (α+β) - области при температуре Тпп-(100÷150)°С с суммарной степенью деформацией 50÷90%, с последующей закалкой в воде, затем осуществляют разборку пакета и холодную прокатку каждой заготовки с суммарной степенью деформации 20-40% с промежуточными вакуумными отжигами при температуре Тпп-(180÷220)°С.

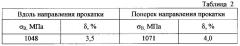

Изобретение иллюстрируется следующими чертежами: на фиг. 1 - схема текстурное состояние готового изделия (тонколистового проката), позиция 1 - кристалл ориентированный в направлении прокатки (НП), 2 - ориентированный в поперечном направлении (ПН), 3 - ориентированный в нормальном направлении (НН).

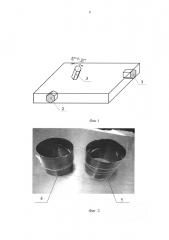

на фиг. 2 показан тонколистовой прокат из сплава Ti - (10,0-15,0) % А1 - (17,0-25,0) % Nb - (2,0-4,0) % V - (1,0-3,0) % Mo - (0,l-l,0) % Fe - (l,0-2.0) % Zr - (0.3-0.6) % Si, позиция 4 - толщиной 0,2 мм, 5 - толщиной 0,15 мм.

Деформацию слитка ковкой в сляб производят в β-области при температуре Тпп+(120÷200)°С, что разрушает литую структуру, усредняет химический состав сплава, уплотняет заготовку, устраняя такие литейные дефекты, как пустоты, раковины и др. Температура нагрева ниже указанного предела приводит к снижению пластических характеристик, затруднению деформации и появлению поверхностного растрескивания, температура нагрева выше указанного предела вызывает значительное увеличение газонасыщенного слоя, что приводит к поверхностным надрывам при деформации, ухудшению качества поверхности металла и соответственно к увеличенному удалению металла с поверхности заготовок. На первом этапе прокатки механически обработанный сляб подвергают продольной прокатки на подкат в β-области при температуре Тпп+(20÷100)°С с суммарной деформацией 50÷90%. При данном температурном режиме сплав обладает достаточной пластичностью, которая позволяет предать заготовке требуемые геометрические размеры. Превышение температуры приводит к росту зерен. После деформации в β-области на предпоследнем этапе прокатки осуществляют при нагреве до температуры на 190÷200°С ниже Тпп и осуществляют прокатку с суммарной деформацией 20÷30% для разрушения большеугловых границ зерен, увеличения плотности дислокаций, т.е. осуществляют деформационный наклеп. Суммарная степень деформации достаточная для обеспечения однородных свойств сплава во всем объеме. Полученный металл имеет повышенную внутреннюю энергию и при последнем этапе продольной прокатки при температуре на 100°С выше Тпп, чем на предпоследнем этапе, с суммарной деформацией 50÷70% происходит интенсивное измельчения зерен. Полученный подкат характеризуется высокой анизотропией механических свойств, которая является следствием формирования в листах кристаллографической текстуре α2-фазы типа «поперечной призмы». Например, относительное удлинение δ, % в продольном направлении может достигать до 10%, а в поперечном составлять менее 2%.

Последующая пакетная поперечная прокатка в (α+β) - области осуществляют при температуре Тпп-(100÷150)°C с суммарной степенью деформацией 50÷90%. При том в направлении прокатки (НП) бывшем поперечном направлении (ПН) в результате двойникования снижается количество полюсов базиса, переходя к положению вблизи 10-30° от нормального направления (НН). В ПН базис при прокатке с суммарной степенью деформацией 50÷90% в этом температурном интервале не успевает сформироваться, остается ориентировка призмы 1-го рода <1010>. Тоже и в направлении НП, вследствие чего формируется текстура типа "перекрестной призмы" и наклонный базис с углом ориентации кристалла в направлении 10-30° от НН (фиг. 1). Последующая термообработка производится в пакете непосредственно после горячей прокатки при температуре, равной температуре прокатки, с выдержкой не менее 40 минут, с последующим охлаждением пакета в воде. Закалка направлена на повышение пластичных свойств, т.к. позволяет зафиксировать максимальное количество β-фазы. После закалки сплав приобретает достаточный запас пластичности, позволяющий производить холодную прокатку.

После разборки пакета производится холодная прокатка каждой заготовки. Холодная прокатка повышает механические свойства сплава, повышает качество поверхности и позволяет изготовлять более тонкие листы по сравнению с горячей прокаткой. Режимы холодной прокатки и режимы промежуточной закалки подобраны опытным путем.

Прокатка ведется дробно с суммарной деформацией на каждом этапе 20÷40%. Промежуточная закалка производится после нагрева до температуры Тпп-(180÷220)°С. Для недопущения окисления поверхности нагрев производится в вакуумной печи

Для реализации ускоренного охлаждения применялась продувка гелием.

Теплопроводность гелия в диапазоне температур от 20 до 800°С в 4÷6 раз превышает теплопроводность воздуха. Данные режимы нагрева и охлаждения позволяют снять внутренние напряжения в листе и зафиксировать достаточное количество β-фазы, гарантирующие требуемые пластические свойства изделий.

Промышленная применимость подтверждается конкретным примером выполнения изобретения.

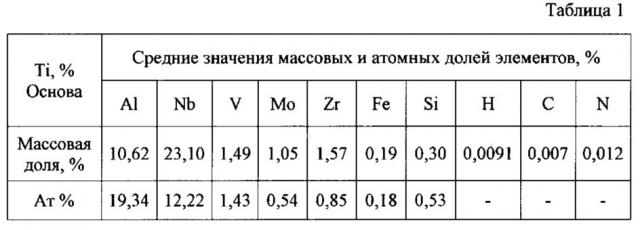

Был выплавлен слиток массой 30 кг. Химический состав сплава (средние значения массовых и атомных долей элементов, %) приведены в таблице 1.

Деформация слитка ковкой в плоскую заготовку толщиной 30 мм производилась от установочной температуры Туст.=1200°С. Охлаждение с печью до Туст.=500°С, далее воздух.

Прокатка на стане на толщину 8,0 мм по схеме:

Туст.=1060°+10°С, τ=30 мин, Hi=30→8+1 мм.

Прокатка на стане на толщину 6,0 мм по схеме:

Туст.=850°+10°С, Hi=8→6+l мм.

Прокатка на стане Туст.=950°+10°С, Hi=6→3-0,5 мм.

Раскрой на заготовки и формирование пакета с изменением направления прокати на 90°.

Горячая прокатка Туст.=920°+10°С, Hi=3→1,2 мм.

Закалка заготовок в составе пакета Туст=920°+10°С в течение 40 мин. Охлаждение в воде.

Холодная прокатка Hi=1,2→0,8 мм, последующая закалка, нагрев в вакуумной печи Туст=850°+10°С, охлаждение в атмосфере гелия.

Холодная прокатка Hi=08→0,45 мм, последующая закалка, нагрев в вакуумной печи Туст=850°+10°С, охлаждение в атмосфере гелия.

Холодная прокатка Hi=0,45→0,2 мм, последующая закалка, нагрев в вакуумной печи Туст=850°+10°С, охлаждение в атмосфере гелия.

Отделка и приемка листов.

Тпп=1045°С. Плотность 4,83 г/см3.

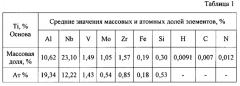

Механические свойства холоднокатаных листов 0,2 мм приведены в таблице 2.

Способ позволяет изготавливать тонколистовой прокат из сплавов Ti - (10,0-15,0) % Al - (17,0-25,0) % Nb - (2,0-4,0) % V - (1,0-3,0) % Mo - (0,1-l,0) % Fe - (l,0-2.0) % Zr - (0.3-0.6) % Si, который обладает высокими конструкционными и технологическими свойствами, гарантирующие уровень временного сопротивления σВ>1000 МПа и относительного удлинения δ≥3,5%.

Способ изготовления тонколистового проката из сплава Ti - 10,0-15,0 Al - 17,0-25,0 Nb - 2,0-4,0 V - 1,0-3,0 Mo - 0,1-1,0 Fe – 1,0-2,0 Zr – 0,3-0,6 Si, включающий ковку слитка в сляб, механическую обработку сляба, многоэтапную горячую продольную прокатку сляба на подкат, резку подката на листовые заготовки, их адъюстажную обработку, сборку в пакет, прокатку пакета и окончательную адъюстажную обработку листов, отличающийся тем, что деформацию слитка ковкой в сляб производят в β-области при температуре Тпп+(120÷200)°С, на первом этапе прокатку сляба в подкат осуществляют в β-области при температуре Тпп+(20÷100)°С с суммарной степенью деформации 50÷90%, на предпоследнем этапе в (α+β)-области при температуре Тпп-(190÷200)°С с суммарной степенью деформации 20÷30%, окончательную прокатку в подкат проводят в (α+β)-области при температуре на 100°С выше, чем на предпоследнем этапе, с суммарной степенью деформации 50÷70%, осуществляют сборку листовых заготовок в пакет таким образом, что направление их прокатки составляет угол 90° относительно направления прокатки подката, пакетную прокатку осуществляют в (α+β)-области при температуре Тпп-(100÷150)°С с суммарной степенью деформации 50÷90%, с последующей закалкой в воде, затем осуществляют разборку пакета и холодную прокатку каждой заготовки с суммарной степенью деформации 20÷40% с промежуточными вакуумными отжигами при температуре Тпп-(180÷220)°С.