Погрузочно-разгрузочное транспортное средство, рассчитывающее скорость подвижного узла по скорости двигателя механизма подъема

Иллюстрации

Показать всеПогрузочно-разгрузочное транспортное средство содержит: несущую конструкцию, включающую в себя неподвижный узел, подвижный узел, соединенный с несущей конструкцией, гидравлическую систему (401) и регулятор (1500). Несущая конструкция дополнительно содержит подъемное устройство (400) для осуществления перемещения подвижного узла относительно неподвижного узла несущей конструкции. Подъемное устройство включает в себя по меньшей мере один узел плунжерного цилиндра. Гидравлическая система включает в себя двигатель (301), насос (302), соединенный с двигателем для подачи жидкости под давлением по меньшей мере к одному узлу плунжерного цилиндра, и по меньшей мере один клапан с электронным управлением, связанный по меньшей мере с одним узлом плунжерного цилиндра, устройство управления может рассчитывать скорость подвижного узла на основании скорости двигателя и управлять работой по меньшей мере одного клапана при использовании расчетной скорости подвижного узла. Изобретение обеспечивает повышение надежности указанного средства. 2 н. и 22 з.п. ф-лы, 15 ил.

Реферат

УРОВЕНЬ ТЕХНИКИ

В патенте США №7344000 B2 раскрывается погрузочно-разгрузочное транспортное средство, содержащее основание, например, приводной узел, и узел каретки, например, платформу, в котором узел каретки является подвижным относительно основания. Транспортное средство дополнительно содержит цилиндр, соединенный с основанием для осуществления перемещения узла каретки относительно основания и гидравлическую систему для подачи жидкости под давлением в цилиндр. Гидравлическая система включает в себя клапан с электронным управлением, соединенный с цилиндром. Транспортное средство дополнительно содержит систему управления для управления работой клапана, таким образом, чтобы клапан закрывался в случае непредусмотренного опускания узла каретки со скоростью, превышающей заданную скорость.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В соответствии с первым аспектом настоящего изобретения предлагается погрузочно-разгрузочное транспортное средство, содержащее: несущую конструкцию, включающую в себя неподвижный элемент; подвижный узел, соединенный с несущей конструкцией; гидравлическую систему; и устройство управления. Несущая конструкция дополнительно содержит подъемное устройство для осуществления перемещения подвижного узла относительно неподвижного элемента несущей конструкции. Подъемное устройство включает в себя по меньшей мере один узел плунжерного цилиндра. Гидравлическая система включает в себя двигатель, насос, соединенный с двигателем для подачи жидкости под давлением по меньшей мере к одному узлу плунжерного цилиндра, и по меньшей мере один клапан с электронным управлением, связанный по меньшей мере с одним узлом плунжерного цилиндра. Устройство управления может рассчитывать скорость подвижного узла по скорости двигателя и управлять работой по меньшей мере одного клапана при использовании расчетной скорости подвижного узла.

Устройство управления способно подавать энергию по меньшей мере к одному клапану для открытия по меньшей мере одного клапана с целью обеспечения опускания подвижного узла управляемым способом до требуемого положения относительно неподвижного элемента несущей конструкции.

Устройство управления может прекратить подачу энергии по меньшей мере к одному клапану в ответ на подаваемую оператором команду о прекращении дальнейшего опускания подвижного узла относительно неподвижного элемента несущей конструкции.

По меньшей мере один клапан может работать в качестве обратного клапана при прекращении подачи энергии для блокировки вытекания жидкости под давлением по меньшей мере из одного узла плунжерного цилиндра и для обеспечения впуска жидкости под давлением по меньшей мере в один узел плунжерного цилиндра во время подъема подвижного узла.

По меньшей мере один клапан может содержать электромагнитный, нормально закрытый, пропорциональный клапан.

По меньше мере один клапан может помещаться в основании по меньшей мере узла плунжерного цилиндра.

Несущая конструкция может дополнительно содержать приводной блок и неподвижный элемент несущей конструкции может содержать первый сварной узел мачты неподвижно соединенный с приводным блоком. Подъемное устройство может содержать: второй сварной узел мачты подвижный относительно первого сварного узла мачты и третий сварной узел мачты, подвижный относительно первого и второго сварных узлов мачты. По меньшей мере один поршень/цилиндр в сборе может содержать: по меньшей мере один узел плунжерного цилиндра, соединенный между первым и вторым сварными узлами мачты для осуществления перемещения второго и третьего сварных узлов мачты относительно первого сварного узла мачты и второй узел плунжерного цилиндра, соединенный между третьим сварным узлом мачты и подвижным узлом для осуществления перемещения подвижного узла относительно третьего сварного узла мачты. По меньшей мере один клапан с электронным управлением может содержать: по меньшей мере один первый электромагнитный, нормально закрытый, пропорциональный клапан, связанный по меньшей мере с одним первым узлом плунжерного цилиндра и второй электромагнитный, нормально закрытый, пропорциональный клапан, связанный со вторым узлом плунжерного цилиндра.

Устройство управления может содержать узел датчиков положения, связанное с подвижным узлом для генерирования импульсов узла датчиков положения по мере перемещения подвижного узла относительно первого сварного узла мачты, и регулятор, соединенный с узлом датчиков положения и первым и вторым клапанами для приема импульсов узла датчиков положения, генерируемых узлом датчиков положения, и определения определенной скорости подвижного узла на основании импульсов узла датчиков положения.

Устройство управления может управлять работой по меньшей мере одного первого клапана и второго клапана посредством сравнения вычисленной скорости подвижного узла по меньшей мере с первого предельной скоростью на основании первой расчетной скорости подвижного узла и фиксированной, второй предельной скорости.

Регулятор может прекратить подачу энергии к первому и второму клапанам, переводя их из активного (рабочего) открытого состояния в закрытое состояние в случае, когда подвижный узел опускается с определенной скоростью подвижного узла, превышающей одну из первой и второй предельных скоростей.

Регулятор может медленно закрывать первый и второй клапаны в случае, когда подвижный узел опускается со скоростью, превышающей первую или вторую граничные скорости.

Регулятор может заставить первый и второй клапаны переходить из своего активного (рабочего) открытого положения в свое закрытое положение по истечении периода времени, составляющего от примерно 0,3 секунды до примерно 1,0 секунды.

Устройство управления может рассчитывать скорость подвижного узла на основании скорости двигателя посредством: пересчета скорости двигателя в скорость потока жидкости насоса, пересчета скорости потока жидкости насоса в скорость поршня и пересчета скорости поршня в расчетную скорость подвижного узла.

Устройство управления может использовать расчетную скорость подвижного узла и определенную (вычисленную) скорость подвижного узла для генерирования скорректированного объемного коэффициента полезного действия насоса и использовать скорректированный объемный коэффициент полезного действия насоса при расчете последующей расчетной скорости подвижного узла.

Устройство управления можно сконфигурировать для измерения величины электрического тока к двигателю гидравлической системы или от него и для уменьшения рабочей скорости двигателя гидравлической системы, если величина электрического тока к двигателю гидравлической системы или от него превышает заранее установленное предельное значение или равняется ему.

Устройство управления можно сконфигурировать для контроля давления жидкости под давлением и для выполнения ответной процедуры, содержащей управления по меньшей мере одним клапаном, чтобы управлять опусканием несущей конструкцией, если контролируемое давление падает ниже предельного давления.

Предельное давление может зависеть по меньшей мере от максимальной высоты подъема подвижного узла или веса груза, перемещаемого несущей конструкцией.

В соответствии со вторым аспектом настоящего изобретения предлагается погрузочно-разгрузочное транспортное средство, содержащее: неподвижный сварной узел мачты; по меньшей мере один подвижный сварной узел мачты, соединенный с неподвижным сварным узлом мачты; узел каретки вил, соединенное по меньшей мере с одним подвижным сварным узел мачты; по меньшей мере один первый узел плунжерного цилиндра, соединенный с неподвижным сварным узлом мачты и по меньшей мере с одним подвижным сварным узлом мачты для осуществления перемещения по меньшей мере одного подвижного сварного узла мачты относительно неподвижного сварного узла мачты; второй узел плунжерного цилиндра, соединенный с узлом каретки вил и по меньшей мере с одним подвижным сварным узлом мачты для осуществления перемещения узла каретки вил относительно по меньшей мере одного подвижного сварного узла мачты; гидравлическую систему; и устройство управления. Гидравлическая система может включать в себя двигатель, насос, соединенный с двигателем для подачи жидкости под давлением к первому и второму узлам плунжерного цилиндра, и по меньшей мере один первый клапан с электронным управлением и второй клапан с электронным управлением, связанные по меньшей мере с одним первым узлом плунжерного цилиндра, и со вторым узлом плунжерного цилиндра. Устройство управления может рассчитывать скорость узла каретки вил в сборе относительно неподвижного сварного узла мачты по скорости двигателя и управлять работой первого и второго клапанов при использовании расчетной скорости узла каретки вил.

Устройство управления может управлять работой клапанов посредством сравнения вычисленной скорости узла каретки вил и предельной скорости по расчетной скорости узла каретки вил.

В соответствии с третьим аспектом настоящего изобретения предлагается погрузочно-разгрузочное транспортное средство, содержащее: несущую конструкцию, включающую в себя неподвижный элемент; подвижный узел, соединенный с несущей конструкцией; гидравлическую систему и устройство управления. Несущая конструкция может дополнительно содержать подъемное устройство для осуществления перемещения подвижного узла относительно неподвижного элемента несущей конструкции. Подъемное устройство включает в себя по меньшей мере один узел плунжерного цилиндра. Гидравлическая система включает в себя двигатель, насос, соединенный с двигателем для подачи жидкости под давлением по меньшей мере к одному узлу плунжерного цилиндра, и клапан с электронным управлением, связанный по меньшей мере с одним узлом плунжерного цилиндра. Устройство управления может рассчитывать скорость подвижного узла по скорости двигателя и вычислить скорректированный объемный коэффициент полезного действия насоса при использовании расчетной скорости подвижного узла и определенной скорости подвижного узла.

Устройство управления может определять скорректированный объемный коэффициент полезного действия при использовании нижеследующего уравнения:

скорректированный объемный коэффициент полезного действия = (определенная скорость подвижного узла * текущий объемный коэффициент полезного действия) / расчетная скорость подвижного узла.

Текущий объемный коэффициент полезного действия можно вывести на основании одной или нескольких скоростей погрузочно-разгрузочного транспортного средства, направления вращения насоса, а также давления, температуры и/или вязкости жидкости под давлением.

Неподвижный элемент может составлять неподвижный сварной узел мачты, соединенный с приводным блоком.

Подъемное устройство может дополнительно содержать по меньшей мере один подвижный сварной узел мачты и подвижный узел может содержать узел каретки вил, который перемещается относительно неподвижного элемента несущей опорной конструкции.

В соответствии с четвертым аспектом настоящего изобретения предлагается погрузочно-разгрузочное транспортное средство, содержащее: несущую конструкцию, включающую в себя неподвижный элемент; подвижный узел, соединенный с несущей конструкцией; гидравлическую систему и устройство управления. Несущая конструкция может дополнительно содержать подъемное устройство для осуществления перемещения подвижного узла относительно неподвижного элемента несущей конструкции. Подъемное устройство может включать в себя по меньшей мере один узел плунжерного цилиндра. Гидравлическая система может включать в себя двигатель и насос, соединенный с двигателем для подачи жидкости под давлением по меньшей мере к одному узлу плунжерного цилиндра. Устройство управления может измерять величину электрического тока к двигателю гидравлической системы или от него и уменьшать рабочую скорость двигателя гидравлической системы, если величина электрического тока к двигателю гидравлической системы или от него превышает заранее установленное предельное значение или равняется ему.

В соответствии с пятым аспектом настоящего изобретения предлагается погрузочно-разгрузочное транспортное средство, содержащее: несущую конструкцию, включающую в себя неподвижный элемент; подвижный узел, соединенный с несущей конструкцией; и устройство управления. Несущая конструкция дополнительно содержит подъемное устройство для осуществления перемещения подвижного узла относительно неподвижного элемента несущей конструкции. Подъемное устройство включает в себя гидравлический узел, содержащий по меньшей мере один узел плунжерного цилиндра, по меньшей мере один трубопровод для рабочей жидкости, сообщающийся по меньшей мере с одним узлом плунжерного цилиндра, и гидравлическую систему, которая подает жидкость под давлением по меньшей мере к одному узлу плунжерного цилиндра через по меньшей мере один трубопровод для рабочей жидкости. Устройство управления контролирует гидравлическую жидкость в гидравлическом узле и выполняет ответную процедуру, если контролируемое давление рабочей жидкости в гидравлическом узле падает ниже предельного давления.

предельное давление может зависеть по меньшей мере от максимальной высоты подъема подвижного узла или веса груза, перемещаемого несущей конструкцией.

предельное давление можно рассчитать по следующему уравнению:

TP (фунты на квадратный дюйм) = [A (фунты на квадратный дюйм/фунт) * груз (фунты)] / 100 (безразмерная величина) + [(высота (дюймы) * 100 (безразмерная величина)] / В (дюймы/фунты на квадратный дюйм),

где TP - предельное давление, A - константа, груз - вес груза, перемещаемого на несущей конструкции, 100 - коэффициент масштабирования безразмерный, высота - максимальная высота подъема подвижного узла, 100 - коэффициент масштабирования безразмерный и B - константа.

Устройство управления может только выполнять ответную процедуру, если определяется, что несущая конструкция опускается со скоростью равной или превышающей заранее установленную скорость.

Ответная процедура может включать в себя операцию управлением работой по меньшей мере одного клапана, выполняемую контроллером, для управления опусканием несущей конструкции.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

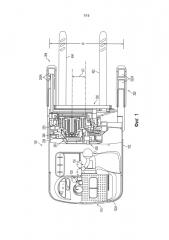

Фиг.1 представляет вид сверху погрузочно-разгрузочного транспортного средства, в котором мономачта выполнена в соответствии с настоящим изобретением.

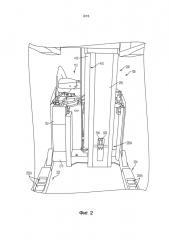

Фиг.2 представляет вид спереди транспортного средства, изображенного на фиг.1, с поднятым узлом каретки вил.

Фиг.3 представляет увеличенный вид сверху мономачты, изображенной на фиг.1.

Фиг.4 представляет вид сбоку верхней части мономачты в частичном разрезе.

Фиг.5 представляет вид в перспективе сбоку верхней части мономачты, в частичном разрезе.

Фиг.6 представляет вид сбоку мономачты в частичном разрезе.

Фиг.7 представляет вид в перспективе сбоку, показывающий мономачту и часть узла каретки вил.

Фиг.8 представляет вид в перспективе сбоку, показывающий узел каретки вил, соединенный с мономачтой, изображенной на фиг.1.

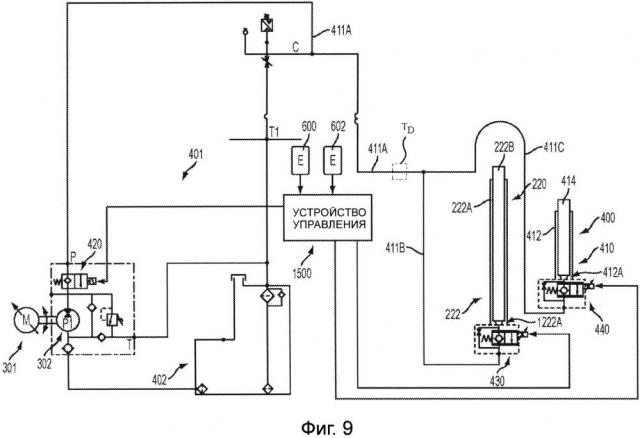

Фиг.9 представляет схему, изображающую двигатель, насос, контроллер, электронный нормально закрытый двухпозиционный электромагнитный клапан, первый и второй электронные нормально закрытые пропорциональные электромагнитные клапаны, подъемное устройство сварного узла мачты и подъемное устройство узла каретки вил.

Фиг.10A и 10B представляют блок-схему, иллюстрирующую этапы процесса, выполняемые контроллером в соответствии с настоящим изобретением.

Фиг.11 представляет результаты испытания транспортного средства, выполненного в соответствии с настоящим изобретением.

Фиг.12 представляет изображение в разобранном виде мачты, подъемного устройства сварного узла мачты и подъемного устройства узла каретки вил транспортного средства по второму варианту осуществления настоящего изобретения.

Фиг.13 представляет схему, иллюстрирующую двигатель, насос, контроллер, электронный нормально закрытый двухпозиционный электромагнитный клапан, первый, второй и третий электронные нормально закрытые пропорциональные электромагнитные клапаны, подъемное устройство сварного узла мачты и подъемное устройство узла каретки вил транспортного средства по второму варианту осуществления настоящего изобретения.

Фиг.14 представляет блок-схему, иллюстрирующую этапы процесса, выполняемые в соответствии с настоящим изобретением.

СПОСОБЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Фиг.1 представляет вид сверху погрузочно-разгрузочного транспортного средства 100, содержащего управляемый подъемник-загрузчик 100. Мономачта 200, подъемное устройство 220 сварного узла мачты, устройство 300 каретки вил и подъемное устройство 400 каретки вил, выполненные в соответствии с первым вариантом осуществления настоящего изобретения, которые входят в состав управляемого подъемник-загрузчик 100, см. также фиг.3 и 9.

Подъемник-загрузчик 100 дополнительно включает в себя приводной узел транспортного средства 102, см. фиг.1 и 2. Приводной узел 102 содержит батарею (не показана) для подачи энергии к тяговому двигателю, соединенному с управляемым (поворотным) колесом (не показан), установленным около первого угла на задней части 102A приводного узла 102. Ролик (не показан) установленный у второго угла в задней части 102A приводного узла 102 является самоустанавливающимся роликами. На раме 210 мономачты устанавливается пара консольных балок 202 и 204, см. фиг.2. Консольные балки 202 и 204 оснащаются опорными колесами 202A и 204A. Батарея также подает энергию к двигателю 301 механизма подъема механизма подъема, который приводит в движение гидравлический насос 302 рабочей жидкости гидросистемы механизма подъема, см. фиг.9. Ниже следует более подробное описание, насос 302 рабочей жидкости гидросистемы механизма подъема подает рабочую жидкость (гидросистемы) под давлением к подъемному устройству 400 узла каретки вил и к подъемному устройству 220 сварного узла мачты. Несмотря на отсутствие изображения, может предоставляться дополнительный двигатель и насос для подачи рабочей жидкости гидросистемы под давлением к вспомогательным механизмам, например, к механизму бокового смещения, механизму наклона и/или механизму выдвижения вил.

Приводной узел 102 транспортного средства включает в себя кабину 110 оператора. Оператор, стоя в кабине 110, может управлять направление движения подъемника-загрузчика 100 Т-образным рулем (штурвалом) 120. Оператор также может управлять скоростью движения подъемника-загрузчика 100, высотой, выдвижением, наклоном и боковым смещением первых и вторых вил 402 и 404 через многофункциональный блок управления 130, см. фиг.1. Первые и вторые вилы 402 и 404 являются частью узла каретки вил 300.

Мономачту 200 можно сделать как в заявке на патент США №2010/0065377 A1, с названием «Monomast for a Materials Handling Vehicle», поданной 10 сентября 2009 года, полное описание которой приводится в данном документе в качестве ссылки. Вкратце, мономачта 200 содержит сварной узел 230 первой неподвижной секции мачты (также называемую в данном документе неподвижным элементом), вторую сварную секцию 240 мачты, установленную с возможностью выдвижения поверх сварного узла 230 первой секции, и сварной узел 250 третьей секции мачты, установленную с возможностью выдвижения поверх сварных узлов 230 и 240 первой и второй секций мачты, см. фиг.1 и 3-5. Подъемное устройство сварного узла 220 мачты осуществляет подъем сварных узлов 240 и 250 второй и третьей секций мачты относительно неподвижного сварного узла 230 первой секции, см. фиг.9.

В данном документе несущая конструкция определяется, как содержащая приводной узел 102, неподвижный первый сварной узел 230 мачты и подъемное устройство. Подъемное устройство определяется в данном документе, как содержащее второй и третий сварные узлы 240 и 250 мачты, подъемное устройство сварного узла мачты 220 и подъемное устройство 400 узла каретки вил.

Подъемное устройство 220 сварного узла мачты содержит узел 222 гидравлического плунжерного цилиндра, содержащий цилиндр 222A и поршень 222B, см. фиг.4-6. Цилиндр 222A неподвижно соединяется с основанием 1239, образующим сварной узел 230 первой секции мачты, см. фиг.6. Таким образом, цилиндр 222A не перемещается вертикально относительно приводного узла 102 транспортного средства.

Контактная пластина 1300 узла 302 шкива соединяется с оконечной частью 1222B поршня 222B, см. фиг.4. Узел 302 шкива дополнительно содержит первую и вторую вертикальные пластины 1310 и 1312, которые прикрепляются к пластине сцепления 1300 сваркой. Шкив или ролик 314 помещается между первой и второй вертикальными пластинами 1310 и 1312 и соединен с ними с возможностью вращения. Узел 302 шкива неподвижно соединен со сварным узлом 240 второй секции соединительным средством (не показан). Первая и вторая цепи 500 и 502 соединяются с одних концов (на фиг.6 четко изображается только первый конец 500A первой цепи 500) с креплениями цепи (не показаны), которые, в свою очередь, прикрепляются болтами к кронштейну 510 приваренному к цилиндру 222A гидравлического плунжерного цилиндра 222, см. фиг.6. Противоположные вторые концы первой и второй цепей 500 и 502 (на фиг.6 четко виден только второй конец 500 В первой цепи 500) соединяются с нижней частью сварного узла 250 третьей секции через соединительные фиксаторы (анкеры) 504 и 506, см. фиг.2 и 6. Первая и вторая цепи 500 и 502 проходят по шкиву или ролику 314 узла 302 шкива, см. фиг.4. Когда поршень 222B выдвигается, он приводит узел 302 шкива в движение в вертикальном направлении вверх, таким образом, чтобы шкив 314 тянул вверх первую и вторую цепи 500 и 502. Поскольку шкив 314 прикладывает к цепям 500 и 502 силу, направленную вверх, сварной узел 240 второй секции перемещается вертикально относительно сварного узла 230 первой секции, а сварной узел 250 третьей секции перемещается вертикально относительно сварных узлов 230 и 240 первой и второй секций. Для каждого вертикального перемещения сварного узла 240 второй секции относительно сварного узла 230 первой секции, сварной узел 250 третьей секции перемещается вертикально на две единицы относительно сварного узла 230 первой секции.

Узел 300 каретки вил, также называемый в данном документе подвижным узлом, соединяется со сварным узлом 250 третьей секции для вертикального перемещения относительно сварного узла 250 третьей секции, см. фиг.7. Узел 300 каретки вил также перемещается вертикально со сварным узлом 250 третьей секции относительно сварных узлов 230 и 240 первой и второй секций. Узел 300 каретки вил содержит механизм 310 каретки вил, на который устанавливаются первые и вторые вилы 402 и 404, см. фиг.8. Механизм 310 каретки вил присоединяется к механизму 320 выдвижения вил, который, в свою очередь, устанавливается на узел 330 главной каретки, см. фиг.7 и 8. Узел 330 главной каретки содержит основную секцию (блок) 332, имеющую множество роликов 334, которые помещаются в направляющих дорожках 350, сделанных на противоположных наружных боковых поверхностях 250B и 250C сварного узла 250 третьей секции, см. фиг.3 и 7. Как отмечалось выше вспомогательные механизмы, например, механизм бокового перемещения, механизм наклона и/или механизм выдвижения вил могут предусматриваться для бокового перемещения, наклона и/или выдвижения вил 402 и 404.

Подъемное устройство 400 узла каретки вил содержит гидравлический плунжерный цилиндр 410, включающий в себя цилиндр 412 и поршень 414, см. фиг.7. Цилиндр 412 неподвижно соединяется с боковой частью 257D сварного узла 250 третьей секции. Первый и второй шкивы 420 и 422 соединяются с верхним концом поршня 414, см. фиг.7. Подъемная цепь 440 проходит по первому шкиву 420 и соединяется с одного конца 440A с цилиндром 412 посредством крепления цепи и кронштейну 441, приваренному к цилиндру 412, и своим вторым концом 440B к узлу 330 главной каретки см фиг.7. Вертикальное перемещение поршня 414 приводит к вертикальному перемещению всего узла 300 каретки вил относительно сварного узла 250 третьей секции. Для каждого вертикального перемещения поршня 414 и первого шкива 420 на одну единицу относительно сварного узла 250 третьей секции, узел каретки вил 300 перемещается вертикально на две единицы относительно сварного узла 250 третьей секции.

Погрузочно-разгрузочное транспортное средство 100 содержит гидравлическую систему 401, содержащую двигатель 301 механизма подъема, который приводит в движение гидравлический насос 302 рабочей жидкости гидросистемы механизма подъема, как отмечалось выше. Двигатель 301 механизма подъема содержит датчик скорости (оборотов в минуту). Насос 302 подает рабочую жидкость гидросистемы под давлением к гидравлическому плунжерному цилиндру 222 подъемного устройства 220 сварного узла мачты и к гидравлическому плунжерному цилиндру 410 подъемного устройства 400 узла каретки вил.

Гидравлическая система 401 дополнительно содержит бак 402 для рабочей жидкости гидросистемы, см. фиг.9, который размещается в приводном узле 102, и шланги/трубопроводы для жидкости 411A-411C, соединенные между насосом 302, гидравлическим плунжерным цилиндром 222 подъемного устройства сварного узла мачты и гидравлическим плунжерным насосом 410 подъемного устройства узла каретки вил. Шланги/трубопроводы для жидкости 411A и 411B соединяются последовательно и функционируют в качестве трубопроводов подачи/возврата между насосом 302 и гидравлическим плунжерным цилиндром 222 конструкции сварного узла мачты. Шланги/трубопроводы для жидкости 411A и 411C соединяются последовательно и используются в качестве трубопроводов подачи/возврата между насосом 302 и гидравлическим плунжерным цилиндром 410 подъемного устройства узла каретки вил. Поскольку шланг/трубопровод для жидкости 411A непосредственно соединяется с двумя шлангами/трубопроводами для жидкости 411B и 411C, все три трубопровода 411A-411C постоянно находятся по существу под одинаковым давлением жидкости.

Гидравлическая система 401 также содержит электронный нормально закрытый двухпозиционный электромагнитный клапан 420 и первый и второй электронные нормально закрытые пропорциональные электромагнитные клапаны 430 и 440. Клапаны 420, 430 и 440 соединяются с электронным контроллером 1500 для управления их работой, см. фиг.9. Электронный регулятор 1500 является частью «устройства управления». К нормально закрытому двухпозиционному электромагнитному клапану 420 подается энергия блоком регулирования 1500 только при опускании одного или двух поршней 222B и 414. При прекращении подачи энергии электромагнитный клапан 420 используется в качестве обратного клапана для блокирования вытекания жидкости под давлением из трубопровода 411A через насос 302 и обратно в бак 402, то есть используется для предупреждения смещения вниз узла 300 каретки вил и обеспечивает течение жидкости под давлением к цилиндрам 222A и 412 через трубопроводы 411A-411C во время подъема.

Первый электронный нормально закрытый пропорциональный электромагнитный клапан 430 располагается внутри и непосредственно соединяется с основанием 1222 А цилиндра 222A узла 222 гидравлического плунжерного цилиндра подъемного устройства сварного узла мачты, см. фиг.9. Второй электронный нормально закрытый пропорциональный электромагнитный клапан 440 располагается внутри и непосредственно соединен с основанием 412A цилиндра 412 узла 410 гидравлического плунжерного цилиндра подъемного устройства узла каретки вил. К первому нормально закрытому пропорциональному электромагнитному клапану 430 подается энергия, то есть в открытом состоянии, блоком регулирования 1500, когда поршень 222B необходимо опустить. Ко второму нормально закрытому пропорциональному электромагнитному клапану 440 подается энергия, то есть в открытом состоянии, регулятором 1500, когда поршень 414 необходимо опустить. При прекращении подачи энергии первый и второй нормально закрытые пропорциональные электромагнитные клапаны 430 и 440 используются в качестве обратных клапанов для блокирования вытекания жидкости под давлением из цилиндров 222A и 412. Клапаны 430 и 440 при использовании в качестве обратных клапанов также обеспечивают течение рабочей жидкости под давлением в цилиндры 222A и 412 во время подъема.

Когда команда на подъем подается оператором через многофункциональный блок управления 130 цилиндр 412 подъемного устройства 400 узла каретки вил и цилиндр 222A подъемного устройства 220 сварного узла мачты подвергаются воздействию рабочей жидкости гидросистемы при одинаковом давлении через трубопроводы 411A-411C. Поскольку поршень 414 подъемного устройства 400 узла каретки вил и поршень 222B подъемного устройства 220 сварного узла мачты включают в себя опорные концы, имеющие по существу одинаковые площади поперечного сечения и предназначенные для всех режимов нагрузки, для приведения подъемного устройства 400 узла каретки вил в действие требуется более низкое давление, чем для подъемного устройства 220 сварного узла мачты, поршень 414 подъемного устройства 400 узла каретки вил будет перемещаться первым до тех пор, пока узел 300 каретки вил не достигнет своей максимальной высоты относительно сварного узла 250 третьей секции. Затем сварные узлы 240 и 250 второй и третьей секций начнут перемещаться вертикально относительно сварного узла 230 первой секции.

При подаче оператором команды на опускание через многофункциональный блок управления 130, электронный регулятор 1500 приводит к открытию электронного нормально закрытого двухпозиционного электромагнитного клапана 420. Предположим, что поршни 222B и 414 полностью выдвигаются при подаче команды на опускание, к первому пропорциональному клапану 430 подается энергия регулятором 1500, приводя к его полному открытию в иллюстрируемом варианте осуществления для выпуска жидкости из цилиндра 222A подъемного устройства 220 сварного узла мачты, обеспечивая тем самым опускание сварных узлов 240 и 250 второй и третьей секций. Когда сварные узлв 240 и 250 второй и третьей секций находятся в своих крайних нижних положениях, регулятор 1500 приводит к по существу полному открытию второго пропорционального клапана 440 и к частичному закрытию первого пропорционального клапана 430. Частичное закрытие первого клапана 430 приводит к снижению давления жидкости в трубопроводах 411A-411C. При открытии второго клапана 440 и частичном закрытии первого клапана 430, поршень 414 начинает опускаться, а поршень 222 В продолжает опускаться. После того, как поршень 222В достигает своего крайнего нижнего положения, поршень 414 продолжает опускаться до тех пор, пока узел 300 каретки вил не достигнет своего крайнего нижнего положения. За исключением частичного закрытия первого пропорционального клапана 430, когда сварные узлы 240 и 250 второй и третьей секций находятся в своих крайних нижних положениях, скорость, при которой жидкость дозируется из цилиндра 222A подъемного устройства 220 сварного узла мачты и из цилиндра 412 подъемного устройства 400 узла каретки вил, обычно регулируется при помощи насоса 302.

Предусматриваются первый и второй блоки 600 и 602 датчика положения, соответственно, также являющиеся частью «устройства управления», и могут содержать обычные узлы датчика положения с фрикционным колесом или стандартные проводные/кабельные узлы датчика положения, см. фиг.9. В изображенном варианте осуществления первый блок 600 датчика положения содержит первый узел датчика положения с фрикционным колесом, установленный на сварной узел 250 третьей секции таким образом, чтобы первое фрикционное колесо сцеплялось и перемещалось по сварному узлу 240 второй секции. Следовательно, по мере перемещения сварного узла 250 третьей секции относительно сварного узла 240 второй секции, первый узел датчика положения с фрикционным колесом генерирует импульсы для регулятора 1500, указывающие на перемещение сварного узла третьей секции относительно сварного узла 240 второй секции.

Также в проиллюстрированном варианте осуществления второе блок 602 датчика положения содержит узел второго фрикционного колеса, установленный на узле 300 каретки вил таким образом, чтобы второе фрикционное колесо контактировало и перемещалось по сварному узлу 250 третьей секции мачты. Следовательно, по мере перемещения узла 300 каретки вил относительно сварного узла 250 третьей секции, второй датчик положения с фрикционным колесом генерирует импульсы для регулятора 1500, указывающие на перемещение узла 300 каретки вил относительно сварного узла 250 третьей секции.

Как отмечалось выше, первый и второй блоки 600 и 602 датчика положения генерируют соответствующие импульсы для регулятора 1500. Импульсы, генерируемые первым блоком 600 датчика положения, используются регуляторам 1500 для определения положения сварного узла 250 третьей секции относительно сварного узла 240 второй секции, а также скорости перемещения сварного узла 250 третьей секции относительно сварного узла 240 второй секции. Регулятор 1500 также определяет скорость и положение сварного узла 250 третьей секции относительно неподвижного сварного узла 230 первой секции, где скорость сварного узла 250 третьей секции относительно сварного узла 230 первой секции в два раза превышает скорость сварного узла 250 третьей секции относительно сварного узла 240 второй секции. Кроме того, расстояние от точки начала отсчета на сварном узле 250 третьей секции до точки начала отсчета на сварном узле 230 первой секции в два раза превышает расстояние от точки начала отсчета на сварном узле 240 третьей секции до точки начала отсчета на сварном узле 230 второй секции, где точка точки начала отсчета на сварном узле 240 второй секции находится в месте, которое соответствует расположению точки начала отсчета на сварном узле 230 первой секции. Импульсы, генерируемые вторым блоком 602 датчика положения, используются регулятором 1500 для определения положения узла 300 каретки вил относительно сварного узла 250 третьей секции мачты, а также скорости перемещения узла 300 каретки вил относительно сварного узла 250 третьей секции мачты. Зная скорость и положение сварного узла 250 третьей секции относительно сварного узла 230 первой секции и скорость и положение узла 300 каретки вил относительно сварного узла 250 третьей секции, регулятор 1500 может легко определить скорость и положение узла 300 каретки вил относительно сварного узла 230 первой секции.

В соответствии с настоящим изобретением во время команды на опускание регулятор 1500 сравнивает определенную или измеренную скорость узла 300 каретки вил относительно сварного узла 230 первой секции с первой и второй граничными скоростями. Эта команда использует регулятор 1500, который определяет первую скорость, содержащую определенную или измеренную скорость сварного узла 250 третьей секции относительно сварного узла 230 первой секции, определяет вторую скорость, содержащую определенную или измеренную скорость узла 300 каретки вил относительно сварного узла 250 третьей секции, а также суммирование первой и второй определенных скоростей для расчета третьей определенной скорости. Третья определенная скорость равняется определенной или измеренной скорости узла 300 каретки вил относительно сварного 230 первой секции.

Как отмечалось выше, для каждого вертикального перемещения сварного узла 240 второй секции относительно сварного узла 230 первой секции, сварной узел 250 третьей секция перемещается вертикально на две единицы относительно сварного узла 230 первой секции. Для того чтобы определить первую скорость, регулятор 1500 определяет скорость сварного узла 250 третьей секции относительно сварного узла 240 второй секции при использовании импульсов от первого блока 600 датчика положения, как отмечалось выше, и умножает определенную скорость перемещения сварного узла 250 третьей секции относительно сварного узда 240 второй секции на «2». Таким образом, это обеспечивает первую скорость, то есть определенную скорость сварного узла 250 третьей секции относительно сварного узла 230 первой секции.

Вторая скорость равняется определенной скорости перемещения узла 300 каретки вил относительно сварного узла третьей секции мачты при использовании импульсов, генерируемых вторым блоком 602 датчика положения, как отмечалось выше.

Во время выполнения команды на опускание регулятор 1500 может сравнивать третью определенную скорость, то есть определенную скорость узла 300 каретки вил относительно сварного узла 230 первой секции, с первой и второй граничны