Поглощающее лазерное излучение покрытие и способ его получения

Иллюстрации

Показать всеИзобретение относится к получению светопоглощающих покрытий и может быть использовано при лазерной обработке металлических поверхностей. Поглощающее лазерное излучение покрытие, используемое при обработке металлической поверхности CO2-лазером, состоит из двух слоев, причем первый слой содержит смесь органического связующего Лак АС-82 с сажей в объемном соотношении 3:1 соответственно, и имеет толщину 30…40 мкм, а второй слой содержит смесь органического связующего Лак АС-82 с растворителем Р-647 в объемном соотношении 1:3…4 соответственно, и имеет толщину слоя 3…5 мкм. Предложенное покрытие наряду с высокой поглощательной способностью и низким экранирующим действием по отношению к подающему потоку излучения лазера обеспечивает высокую теплостойкость, теплопроводность, достаточную адгезию к подложке. 2 н.п. ф-лы, 1 ил., 1 пр.

Реферат

Изобретение относится к получению светопоглощающих покрытий и может быть использовано при лазерной обработке металлических поверхностей.

В основе лазерной обработки материалов лежит способность лазерного излучения создавать на малом участке поверхности высокие плотности теплового потока, достаточные для нагрева, плавления, а иногда и испарения обрабатываемого материала. Излучение лазера позволяет концентрировать световую энергию с плотностью мощности от предельно малой до 1014 Вт/м2, бесконтактным, дозированным и с высокой скоростью нагрева. Это позволяет широко использовать его как универсальный инструмент для резки, сварки, шлифовки отверстий, термоупрочнения (закалки), наплавки, легирования и т.д. Энергия лазерного излучения Е, сконцентрированного на поверхности обрабатываемого материала, распределяется в общем виде следующим образом: Е=Еотр+Еп+Еф, где Еотр - энергия зеркально и диффузно отражаемая поверхностью и рассеиваемая в прилегающем пространстве; Еп - энергия лазерного излучения, поглощаемая материалом; Еф – энергия, поглощаемая парогазовым плазменным факелом, образующимся в результате ионизации продуктов испарения (пиролиза) высококонцентрированным источником излучения над поверхностью излучаемого материала. Наиболее распространенным в практике средством, повышающим уровень поглощения и близким по технической сущности, является нанесение различных поглощающих покрытий. Основным требованием, предъявляемым к этим покрытиям, является высокая оптическая поглощательная способность.

Известна «Пленка для предотвращения отражения и дисплейное устройство» (описание изобретения RU №2468397, МПК G02B 1/11, дата опубл. 10.07.2012 г.). Сущность изобретения заключается в том, что пленка для предотвращения отражения, имеющая на поверхности тонкую шероховатую структуру, в которой ширина между смежными верхними точками равна или меньше видимой волны, при этом угол половинной яркости распределения силы света для рассеивания при пропускании света, пропускаемого через два перекрывающихся листа пленки для предотвращения отражения, составляет 1,0 или более. Причем угол половинной яркости составляет 2,8 или менее, а показатель преломления, отличный от показателя преломления основного компонента пленки для предотвращения отражения, и содержит рассеиватели, каждый из которых имеет размер частиц 1 мкм или более. Рассеиватели расположены нерегулярно с расстоянием в 1 мкм или более между собой. Пленка дополнительно имеет на поверхности шероховатую структуру, в которой ширина между смежными верхними точками составляет 1 мкм или более.

Однако данная пленка предназначена для предотвращения отражения с эффективными свойствами рассеивания для видимого света, которая не выполняет функции эффективного поглотителя для лазерного излучения, в том числе инфракрасного излучения (CO2-лазера), что является основной целью предлагаемого изобретения, а именно максимальное поглощение и передача лазерной энергии в поверхность металлической подложки, но не стеклянной. При этом технология нанесения пленки достаточно сложна по сравнению с предлагаемым способом.

Известен «Способ получения светопоглощающего покрытия» (описание изобретения к патенту №2467094, МПК С23С 18/36, опубл. 20.11.2012 г.).

Сущность способа состоит в том, что для получения светопоглощающего покрытия, включающего последовательное проведение операций химической подготовки поверхности, нанесения никелевого покрытия из раствора, содержащего ионы никеля, гипофосфит-ионы и последующее чернение полученного никелевого покрытия, затем чернение никелевого покрытия проводят в три стадии, при этом на первой и третьей стадиях чернение осуществляют в водном растворе травителя, содержащем азотную кислоту, ортофосфорную кислоту и уксусную кислоту, а на второй стадии - в водном растворе травителя, содержащем сульфат церия и соляную кислоту.

Данный способ многостадиен и сложен в технологическом исполнении. Кроме этого, он применим только для видимого диапазона длин волн (300-800 нм) и не обеспечивает ограничения доступа кислорода при передаче высоких плотностей лазерной энергии при термодеструкции покрытия и передаче (нагреве) металлической подложке. Химические элементы данного покрытия при его терморазрушении могут внедряться в поверхностный слой обрабатываемой поверхности, нарушая при этом его химический состав и трибологические свойства.

Наиболее близким способом, изготовления светопоглощающего покрытия является «Многослойное селективное покрытие для солнечного коллектора» (описание изобретения к патенту №2044964, опубл. 27.09.1995 г.). Его сущность состоит в том, что покрытие коллектора выполнено в виде двух слоев, последовательно осажденных из тлеющего разряда в парах органических и элементоорганических соединений на металлическую поверхность коллектора, с интегральным коэффициентом пропускания в солнечном спектре не больше чем 0,20, а второй имеет толщину d2=λ0/4n2 и обладает показателем преломления n2, который определяется из следующего соотношения: n2=√n1⋅n0, где n0 - показатель преломления внешней среды: n1 - показатель преломления первого слоя; λ0 - длина волны, соответствующая максимуму спектра солнечного электромагнитного излучения. Кроме того, интегральный коэффициент пропускания покрытия в солнечном спектре Т не должен превышать значения 0,15. Покрытие, обладающее указанными оптическими и геометрическими характеристиками, имеет согласно расчетным и экспериментальным данным коэффициент поглощения Ас≥0,90, и коэффициент излучательной способности

Недостатком известного покрытия является то, что оно недостаточно эффективно для работы в ИК-области спектра применительно к технологическому использованию лазерного CO2-излучения с высокой концентрацией энергии для таких процессов, как термоупрочнение, резка, легирование и т.д. / Данные толщины слоев, составляющих покрытие, приемлемы только в видимой части солнечного спектра электромагнитного излучения. Кроме того, они сложны в изготовлении, не обеспечивают эффективной теплопередачи энергии лазера в поверхностный слой подложки, а при оплавлении могут внедряться в модифицированный слой, нарушая при этом его трибомеханические свойства.

Задачей предлагаемого изобретения является создание наиболее универсального поглощающего материала на любые металлические поверхности с более высоким интегральным коэффициентом поглощения при обработке поверхности излучением CO2-лазера и способ его получения.

Задача достигается тем, что поглощающее лазерное излучение покрытие, используемое при обработке металлической поверхности CO2-лазером, состоящее из двух слоев, отличающийся тем, что первый слой содержит смесь органического связующего Лак АС-82 (ТУ 6-10-1169-71) с сажей в объемном соотношении 3:1 соответственно, и имеет толщину 30…40 мкм, а второй слой содержит смесь органического связующего Лак-АС82 с растворителем Р-647 (ГОСТ 18188-72) в объемном соотношении 1:3…4

соответственно, и имеет толщину слоя 3…5 мкм.

Способ получения поглощающего лазерное излучение покрытия, используемого в обработке металлической поверхности CO2-лазером, включающий подготовку металлической поверхности и нанесение на нее покрытия, состоящего из двух слоев, отличающийся тем, что первый слой на металлическую поверхность наносят смесью из органического связующего Лак АС-82 с сажей в объемном соотношении 3:1 соответственно, толщиной слоя 30…40 мкм, а после высушивания первого слоя методом окунания наносят второй слой, состоящий из смеси органического связующего Лак АС-82 с растворителем Р-647 в объемном соотношении 1:3…4 соответственно, толщиной слоя 3…5 мкм и после нанесения высушивают.

Предложенный, поглощающий материал и способ его получения поясняется конкретным примером.

Пример.

Поглощающее покрытие для лазерной обработки металлической поверхности CO2-лазером состоит из 2-х слоев. Первый слой образован смесью Лака ЛС-82 с сажей, в объемном соотношении 3:1, толщиной слоя 30…40 мкм, второй слой состоит из смеси Лак АС-82 с растворителем Р-647 в объемном соотношении 1:3…4, толщиной слоя 3…5 мкм. Способ получения поглощающего покрытия включает следующие операции. Предварительно подготовленную металлическую поверхность обезжиривают. Затем на металлическую поверхность наносят пульверизатором или кистью смесь Лака АС-82 с сажей в объемном соотношении три к одному (3:1) соответственно, толщиной 30…40 мкм. Предварительно, Лак с сажей тщательно перемешиваются. После нанесения покрытие высушивают. Для нанесения 2-го слоя покрытия в Лак АС-82 добавляют примерно 1:3…4 объемной части растворителя Р-647, компоненты перемешивают, после чего изделие (образец) окунают в полученный раствор и подвергают высушиванию. Объем растворителя зависит от вязкости лака и партии поставки. При этом толщина верхнего покрытия, полученного методом окунания, должна составить 3…5 мкм.

В нашем случае концентрация раствора подбиралась экспериментально, а контроль толщины покрытия осуществлялся с помощью метода интерферометрии. Сажа была получена от сжигания резины.

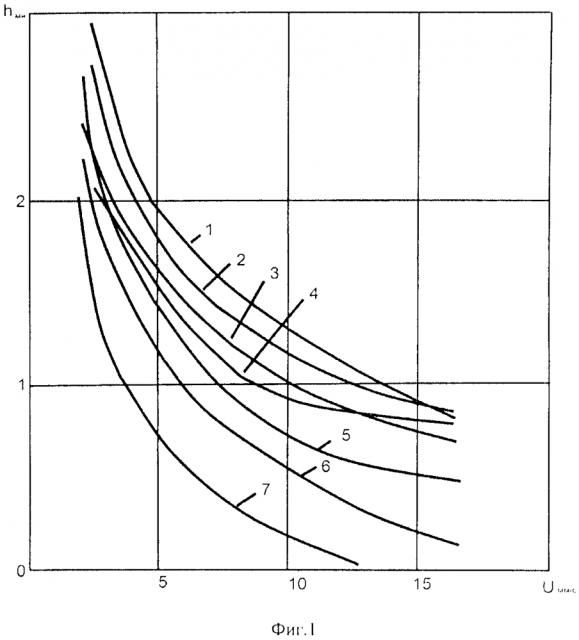

Толщина оптически прозрачного слоя для этих покрытий оценивалась с помощью спектрофотометра УР-20 в инфракрасном диапазоне излучения, при облучении образцов покрытий различной толщины, нанесенных на подложку из монокристалла KCL. Поглощательная способность парогазовым факелом оценивалась экспериментально, путем зондирования факела по высоте направленным излучением маломощного CO2-лазера с измерением потери мощности. Эффективность предлагаемого покрытия оценивалась по критерию глубины зоны термического влияния (ЗТВ) при исследовании микрошлифов на металлографическом микроскопе. Лазерная обработка образцов из материала - сталь 45 осуществлялась при одинаковых условиях для различных покрытий (поглотителей энергии) CO2-лазером при плотности мощности излучения Е=108 Вт\м2. В эксперименте были использованы наиболее широко используемые в практике поглотители энергии. Для выявления оптимального состава поглотителя оценивалась также концентрация сажи в пленкообразователе. На фиг. 1 показаны графики зависимости, глубины ЗТВ от скорости перемещения образца относительно луча лазера, при использовании различных поглотителей энергии при обработке CO2-лазером. В проведенном нами эксперименте использовались образцы из стали 45 при нанесении на их поверхность различных поглотителей излучения, при Е=108 Вт/м2.

1-я кривая - 2-слойный поглотитель в объемном соотношении 3:1 соответственно, с толщиной слоя 30…40 мкм, второй слой, из смеси органического связующего (например, Лак-АС82) с растворителем Р-647 в объемном соотношении 1:3…4 соответственно с толщиной слоя 3…5 мкм.

2-я кривая - однослойный поглотитель в объемном соотношении 3:1 соответственно, с толщиной слоя 30…40 мкм.;

3-я кривая 50% сажи;

4-я кривая - Al2O3 с полимерным связующим;

5-я кривая 10% сажи с полимерным связующим;

6-я кривая - аэрозольная сажа;

7-я кривая - сульфидирование поверхности.

Анализ полученных зависимостей показал, что наибольшая глубина ЗТВ достигается при использовании поглотителя в объемном соотношении 3:1 соответственно, с толщиной слоя 30…40 мкм, второй слой, из смеси органического связующего (напр. Лак-АС82) с растворителем Р-647 в объемном соотношении 1:3…4 соответственно с толщиной слоя 3…5 мкм.

Это обусловлено, очевидно, более высокой скоростью прогрева поглотителя и соответственно подложки, а также запаздыванием фазы высокотемпературного пиролиза слоя поглотителя без доступа кислорода. Последующие кривые обладают меньшей эффективностью поглощения. Наименьшей эффективностью обладает вариант сульфидирования поверхности, кроме этого сульфиды способны внедряться в поверхностный слой обрабатываемой поверхности, которые, обладая локально высокой твердостью, негативно влияют на трибомеханические свойства поверхностного слоя. Это было подтверждено испытаниями на износостойкость образцов. Таким образом, предлагаемое покрытие, по его основным показателям превосходит ранее известные типы поглощающих материалов. Наряду с высокой поглощательной способностью и низким экранирующим действием по отношению к подающему потоку излучения лазера, поглощающее покрытие обеспечивает высокую теплостойкость, теплопроводность, достаточную адгезию к подложке, надежные условия хранения и высокую технологичность. Технология их нанесения проста, легко встраивается в автоматизированный технологический цикл. Кроме того, в отличие от покрытий, с содержанием оксидов и сульфидов, предлагаемое покрытие не может оказывать негативного влияния на поверхностный слой обрабатываемой детали.

1. Поглощающее лазерное излучение покрытие, используемое при обработке металлической поверхности CO2-лазером, состоящее из двух слоев, отличающееся тем, что первый слой содержит смесь органического связующего Лак АС-82 с сажей в объемном соотношении 3:1, соответственно, и имеет толщину 30…40 мкм, а второй слой содержит смесь органического связующего Лак АС-82 с растворителем Р-647 в объемном соотношении 1:3…4, соответственно, и имеет толщину слоя 3…5 мкм.

2. Способ получения поглощающего лазерное излучение покрытия, используемого при обработке металлической поверхности CO2-лазером, включающий подготовку металлической поверхности и нанесения на нее покрытия, состоящего из двух слоев, отличающийся тем, что первый слой на металлическую поверхность наносят смесью из органического связующего Лак АС-82 с сажей в объемном соотношении 3:1, соответственно толщиной слоя 30…40 мкм, а после высушивания первого слоя методом окунания наносят второй слой, состоящий из смеси органического связующего Лак АС-82 с растворителем Р-647 в объемном соотношении 1:3…4, соответственно, толщиной слоя 3…5 мкм и после нанесения покрытие высушивают.