Способ управления турбокомпрессором и система двигателя

Иллюстрации

Показать всеИзобретение относится к системам двигателя с наддувом, содержащим турбокомпрессор, и способам управления наддувом турбокомпрессора с помощью регулировочного клапана. Способ управления турбокомпрессором двигателя с помощью многоступенчатого регулировочного клапана, при котором в первом режиме работы активируют первую ступень регулировочного клапана на основании данных о давлении наддува, производимом турбокомпрессором, активируют вторую ступень регулировочного клапана на основании данных о температуре каталитического нейтрализатора ниже по потоку турбокомпрессора, причем первая ступень регулировочного клапана выполнена с возможностью регулирования отверстия во второй ступени регулировочного клапана и активируют перепускной клапан компрессора одновременно с активацией второй ступени регулировочного клапана. Техническим результатом является нагрев катализатора и регулирование давления наддува с помощью только одного регулировочного клапана. 3 н. и 15 з.п. ф-лы, 5 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к системам двигателя с наддувом, содержащим турбокомпрессор, и способам управления наддувом турбокомпрессора с помощью регулировочного клапана.

Уровень техники

До того, как каталитический нейтрализатор, расположенный в выхлопной системе двигателя, достигает рабочей температуры, значительное количество выбросов может его обходить. Поэтому общепринятым способом уменьшения количества выхлопных газов, выделяемых при холодном запуске двигателя, является увеличение теплового потока, проходящего через двигатель, с целью нагреть каталитический нейтрализатор до рабочей температуры. Однако в выхлопной системе могут наблюдаться значительные потери тепла на участке между двигателем и каталитическим нейтрализатором из-за следующих факторов: проходимое расстояние, площадь поверхности, количество и формы изгибов, плотность теплового потока, коэффициенты теплопередачи и т.д. Турбокомпрессор, установленный на этом участке, будет поглощать значительную часть тепла, что также может задержать нагрев катализатора до рабочей температуры. Установка турбокомпрессора также негативно сказывается на расходе топлива при холодном старте, т.к. для компенсации этих дополнительных потерь тепла потребуется большее количество воздуха и топлива.

Единственным возможным способом минимизировать потери тепла в турбокомпрессоре является отвод некоторой части выхлопных газов от турбокомпрессора и направление их непосредственно к каталитическому нейтрализатору, что может быть реализовано с помощью, например, регулировочного клапана, соединенного с расположенной в выхлопной системе турбиной. Однако регулировочные клапаны обычно имеют стандартные размеры), обеспечивающие оптимальный контроль потока с целью регулирования избыточного давления, производимого турбокомпрессором, и даже в максимально открытом состоянии они могут не обеспечить достаточного отвода газов, необходимого для быстрого нагрева катализатора.

Раскрытие изобретения

Авторы настоящего изобретения выявили упомянутые выше проблемы и нашли по меньшей мере частичные их решения. В одном варианте воплощения изобретения представлен способ управления турбокомпрессором двигателя с помощью многоступенчатого регулировочного клапана, который предполагает активацию первой ступени клапана на основании данных о наддуве, производимом турбокомпрессором, и активацию второй ступени клапана на основании данных о температуре каталитического нейтрализатора ниже по потоку турбокомпрессора.

В этом случае контроль наддува и быстрый нагрев каталитического нейтрализатора может быть осуществлен с помощью одного регулировочного клапана. В одном примере, регулировочный клапан может содержать первую ступень, размещенную над второй ступенью. Первая ступень может быть открыта при достижении желаемого значения давления наддува. Вторая ступень может оставаться закрытой при открытой первой ступени, а может иметь отверстие, регулируемое первой ступенью. Вторая ступень может быть открыта, когда требуется максимальный отвод газов от турбокомпрессора, например, в случае, когда температура каталитического нейтрализатора ниже рабочей температуры. Таким образом, можно пропускать значительные объемы выхлопных газов в обход турбины для быстрого нагрева каталитического нейтрализатора, при этом по-прежнему можно точно управлять наддувом без дополнительных обводных линий.

Рассмотренные выше преимущества, а также другие преимущества и характеристики данного изобретения будут очевидны из нижеследующего подробного описания, отдельно или с использованием сопроводительных чертежей.

Следует понимать, что вышеприведенное краткое изложение сущности изобретения представлено для описания в упрощенной форме ряда выбранных концепций, дальнейшее изложение которых приводится ниже в подробном описании. Краткое раскрытие сущности изобретения не направлено на определение основных или существенных характеристик заявленного предмета изобретения, объем которого однозначно определяется формулой изобретения. Кроме того, заявленный предмет изобретения не ограничивается вариантами реализации изобретения, устраняющими какой-либо из недостатков, указанных выше или в любой части данного раскрытия изобретения.

Краткое описание чертежей

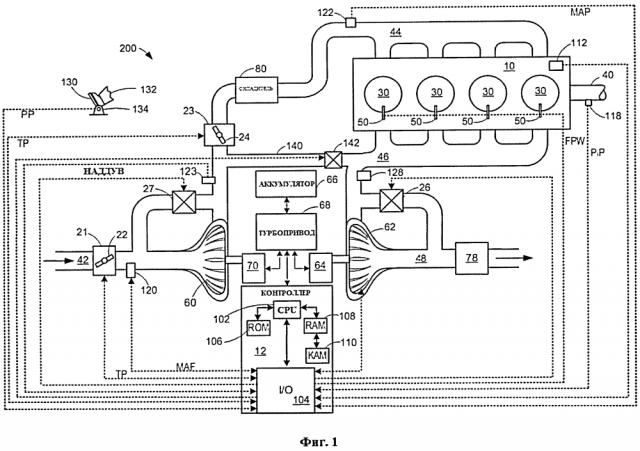

На Фиг.1 представлена схема многоцилиндрового двигателя с турбокомпрессором.

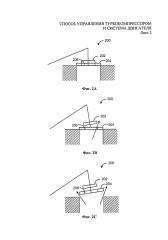

На Фиг.2A-2C изображен двухступенчатый регулировочный клапан в различных положениях.

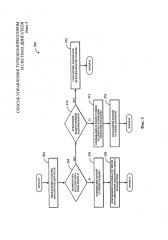

На Фиг.3 представлена блок-схема, иллюстрирующая способ управления многоступенчатым регулировочным клапаном по изобретению.

На Фиг.4 представлена блок-схема, иллюстрирующая способ управления многоступенчатым регулировочным клапаном согласно другому варианту осуществления изобретения.

На Фиг.5 представлена блок-схема, иллюстрирующая способ определения неисправности многоступенчатого регулировочного клапана согласно изложенному выше варианту осуществления изобретения.

Осуществление изобретения

Регулировочный клапан может быть предусмотрен в выхлопной системе двигателя для пропускания выхлопных газов в обход турбины турбокомпрессора, например, для того, чтобы гарантировать, что наддув, вырабатываемый турбокомпрессором, не превысит требуемых предельных значений. Регулировочные клапаны обычно имеют стандартные размеры, подходящие для того, чтобы обеспечить точное управление давлением наддува. Из-за этого условия регулировочные клапаны часто ограничены по количеству отводимых газов. При определенных условиях, например, при нагреве каталитического нейтрализатора, может быть необходимо отведение дополнительного количества газов в дополнение к количеству, отведение которого обеспечивается регулировочным клапаном, для того, чтобы избежать охлаждения выхлопных газов при прохождении через турбину. Многоступенчатый регулировочный клапан может быть выполнен таким образом, что первая его ступень будет иметь размеры, обеспечивающие необходимое регулирование давления наддува, в то время как вторая его ступень будет больше первой и обеспечит дополнительное отведение. Двухступенчатый регулировочный клапан может представлять собой двойной тарельчатый клапан или иметь любую другую подходящую конфигурацию. На Фиг.1 приведена схема системы двигателя, содержащей многоступенчатый регулировочный клапан, подробно показанный на Фиг.2A-2C, и контроллер, выполненный с возможностью осуществления способов, представленных на Фиг.3-5.

На Фиг.1 представлено схематическое изображение двигателя 10, который может быть частью ходовой системы автомобиля. Двигатель 10 показан с четырьмя цилиндрами 30. Однако в соответствии с изобретением могут быть использованы двигатели и с другим числом цилиндров. Двигателем 10 можно управлять, по меньшей мере частично, с помощью системы управления, содержащей контроллер 12, а также с помощью входных сигналов, направляемых водителем 132 транспортного средства с помощью устройства 130 ввода данных. В данном примере устройство 130 ввода данных представляет собой педаль газа и датчик 134 положения педали, которые генерируют пропорциональный сигнал положения педали PP. В каждой камере 30 сгорания (например, цилиндре) двигателя 10 находится поршень (на чертеже не показан). Поршни могут быть соединены с коленчатым валом 40 для преобразования возвратно-поступательных движений поршня во вращательное движение коленчатого вала. Коленчатый вал 40 может быть соединен с по меньшей мере одним ведущим колесом транспортного средства с помощью системы трансмиссии (на чертеже не показана). Кроме того, для запуска двигателя 10 к коленчатому валу 40 может быть с помощью маховика подключен пусковой мотор.

В камеры 30 сгорания воздух поступает из впускного коллектора 44 через впускной канал 42, а газообразные продукты сгорания выводятся через выхлопной канал 48. Впускной коллектор 44 и выхлопной коллектор 46 выборочно сообщаются с камерой 30 сгорания через соответствующие впускные и выпускные клапаны (на чертеже не показаны). В других вариантах камеры 30 сгорания могут иметь по два или более впускных клапана и/или два или более выпускных клапана.

Топливные форсунки 50 соединены непосредственно с камерой 30 сгорания для подачи топлива непосредственно внутрь камеры пропорционально ширине импульса сигнала (FPW), полученного от контроллера 12. Таким образом, топливные форсунки 50 обеспечивают так называемый непосредственный впрыск топлива в камеру 30 сгорания. Топливные форсунки могут быть установлены на стенке или в верхней части камеры сгорания. Топливо подается к топливным форсункам 50 с помощью топливной системы (на чертеже не показана), состоящей из топливного бака, топливного насоса и топливной рампы. В других вариантах воплощения изобретения может быть реализован другой способ подачи топлива (либо в дополнение к описанному выше): топливные форсунки могут быть встроены во впускной коллектор 44, т.е. может иметь место впрыск топлива во впускные каналы выше по потоку каждой камеры 30 сгорания.

Впускной канал 42 может содержать дроссели 21 и 23, содержащие дроссельные заслонки 22 и 24, соответственно. В рассматриваемом примере положение дроссельных заслонок 22 и 24 регулирует контроллер 12 с помощью сигналов, подаваемых на электродвигатель или привод. Подобная конфигурация широко известна как система электронного управления дроссельной заслонкой. Таким образом, с помощью дросселей 21 и 23 можно регулировать подачу воздуха в камеры 30 сгорания по сравнению с другими цилиндрами. Информация о положении дроссельных заслонок 22 и 24 поступает на контроллер 12 с помощью сигнала положения дроссельной заслонки - сигнала ТР. Во впускном канале 42 далее установлены датчик 120 расхода воздуха и датчик 122 давления воздуха коллектора, для подачи соответствующих сигналов MAF и MAP на контроллер 12.

Выхлопные газы поступают в выхлопной канал 48 из цилиндров 30. Датчик 128 выхлопных газов установлен в выхлопном канале 48 выше по потоку турбины 62 и устройства 78 снижения токсичности выхлопа. Датчик 128 может быть выбран из множества подобных устройств, предоставляющих данные о соотношении воздух/топливо в выхлопных газах; например, это может быть линейный датчик кислорода или UEGO (универсальный или широкодиапазонный датчик кислорода в выхлопных газах), двухступенчатый датчик кислорода (EGO) или датчики NOx, НС, или СО. В качестве устройства 78 снижения токсичности выхлопа может использоваться трехкомпонентный катализатор (TWC), уловитель NOx, и различные другие устройства для снижения токсичности выхлопов или их комбинации.

Температура выхлопа может быть измерена с помощью одного или нескольких датчиков температуры (на чертеже не показаны), расположенных в выхлопном канале 48. Альтернативно, выводы о температуре выхлопа можно сделать на основе таких параметров работы двигателя, как скорость оборотов, нагрузка на двигатель, соотношение воздух/топливо, запаздывание зажигания и т.д.

Контроллер 12 показан на Фиг.1 как микрокомпьютер, содержащий: микропроцессорный блок 102 (CPU), порты 104 ввода/вывода (IO), электронный носитель информации для извлекаемых программ и эталонных значений, показанных в данном частном случае как микросхема постоянного запоминающего устройства 106 (ROM), оперативную память 108 (RAM), оперативную энергонезависимую память 110 (КАМ) и обычную шину данных. Контроллер 12 может получать различные сигналы от датчиков, соединенных с двигателем 10. В дополнение к ранее рассмотренным сигналам, сюда входят следующие: измерение расхода воздуха (MAF) с помощью датчика 120 расхода воздуха; температуры хладагента двигателя (ЕСТ) от датчика температуры 112, схематично показанного в одном месте внутри двигателя 10; сигнал профиля зажигания (PIP) от датчика 118 на эффекте Холла (или другого типа), соединенного с коленвалом 40; положение дроссельной заслонки (ТР) от датчика положения дроссельной заслонки (описанной выше); абсолютное давление во впускном коллекторе (MAP) от датчика 122. Сигнал частоты вращения двигателя (RMP, об/мин) может быть сгенерирован контроллером 12 из сигнала профиля зажигания (PIP). Сигнал давления в коллекторе (MAP) от датчика давления может быть использован для обеспечения индикации вакуума, или давления, во впускном коллекторе 44. Необходимо отметить, что могут быть использованы различные комбинации вышеуказанных датчиков, например, датчик MAF без датчика MAP, или наоборот. В стехимеотрическом режиме датчик MAP может выдавать показания о крутящем моменте двигателя. Этот датчик вместе с детектированной частотой вращения двигателя может предоставить расчет заряда (включая воздушный заряд), всасываемого в цилиндр. В одном примере датчик 118, который также используется как датчик частоты вращения двигателя, может производить заданное количество равномерно распределенных импульсов при каждом обороте коленчатого вала 40. В некоторых примерах на постоянном запоминающем устройстве 106 записаны машиночитаемые данные, представляющие собой команды процессорному блоку 102 на выполнение описанных далее процедур, а также других их вариантов, которые предполагаются, но не указаны специально.

Двигатель 10 может также содержать компрессорное устройство, например, турбокомпрессор или нагнетатель, содержащий, по меньшей мере, компрессор 60, размещенный вдоль впускного коллектора 44. Для турбокомпрессора: компрессор 60 может, по меньшей мере частично, приводиться в действие турбиной 62, например, через вал или другой соединительный механизм. Турбина 62 может быть размещена вдоль выпускного канала 48. Для приведения в движение компрессора могут быть использованы различные устройства. Для нагнетателя: компрессор 60 может, по меньшей мере частично, приводиться в действие двигателем и/или электромашиной, и может не иметь турбины. Таким образом, степень сжатия, которая обеспечивается для одного или более цилиндров двигателя с помощью турбокомпрессора или нагнетателя, может регулироваться контроллером 12. В некоторых случаях, например, турбина 62 может приводить в действие электрогенератор 64 для обеспечения питания аккумулятора 66 с помощью турбопривода 68. Энергия аккумулятора 66 может затем быть использована для приведения в действие компрессора 60 с помощью мотора 70. Кроме того, датчик 123 может быть расположен во впускном коллекторе 44 для подачи сигнала BOOST («наддув») на контроллер 12.

Кроме того, выпускной канал 48 может содержать регулировочный клапан 26 (перепускную заслонку) для перенаправления выхлопного газа от турбины 62. В некоторых вариантах регулировочный клапан 26 может быть многоступенчатым, например, содержать две ступени, при этом первая ступень предназначена для регулирования давления наддува, а вторая - для увеличения теплового потока к устройству 78 снижения токсичности выхлопа. Дополнительная информация о регулировочном клапане 26 будет приведена ниже. Впускной канал 42 может дополнительно содержать перепускной клапан 27 компрессора, предназначенный для перенаправления впускного воздуха в обход компрессора 60. Регулировочный клапан 26 и/или клапан 27 могут управляться контроллером 12 на открывание, например, когда требуется меньшее давление наддува.

Впускной канал 42 может также содержать охладитель 80 наддувочного воздуха (САС) (например, промежуточный охладитель) для снижения температуры турбонагнетаемых всасываемых газов. В некоторых вариантах воплощения охладитель 80 наддувочного воздуха может представлять собой теплообменник «воздух-воздух». В некоторых вариантах воплощения охладитель 80 наддувочного воздуха может представлять собой теплообменник «воздух-жидкость».

Кроме того, согласно изобретению, система рециркуляции выхлопных газов (EGR) может направлять необходимое количество выхлопных газов из выпускного канала 48 во впускной канал 42 через канал 140 EGR. Количество EGR, передаваемое во впускной канал 42, может регулироваться контроллером 12 с помощью клапана 142 EGR. Кроме того, внутри канала EGR может быть расположен датчик EGR (не показан), который может предоставлять сведения об одном или более из следующих параметров: давлении, температуре и концентрации выхлопных газов. Альтернативно, рециркуляцией выхлопных газов можно управлять на основании расчетных данных, полученных с помощью сигналов датчика MAF (выше по потоку), MAP (впускного коллектора), MAT (температуры газового коллектора) и датчика оборотов коленчатого вала. Кроме того, рециркуляцией выхлопных газов можно управлять на основании данных датчиков кислорода в выхлопе и/или датчика кислорода на впуске. При определенных условиях система рециркуляции выхлопных газов может быть использована для регулирования температуры топливно-воздушной смеси внутри камеры сгорания. На Фиг.1 показана система EGR высокого давления, где рециркулированные газы направляют от участка выше по потоку турбины турбокомпрессора к участку ниже по потоку компрессора турбокомпрессора. В других вариантах воплощения двигатель может (дополнительно или альтернативно) иметь систему EGR низкого давления, где рециркулированные газы направляют от участка ниже по потоку турбины турбокомпрессора на участок выше по потоку компрессора турбокомпрессора.

На Фиг.2A-2C показан двухступенчатый регулировочный клапан 200 по изобретению. Регулировочный клапан 200 представляет собой один из неограничивающих примеров регулировочного клапана 26 на Фиг.1 и расположен в обводной линии вокруг турбины турбокомпрессора, например, турбины 62 на Фиг.1. На Фиг.2A показан регулировочный клапан 200 в закрытом положении. Регулировочный клапан 200 содержит первую ступень 202, расположенную по существу на второй ступени 204. Во второй ступени 204 имеется отверстие 206, выполненное с возможностью пропускать выхлопные газы. Первая ступень 202 в закрытом положении перекрывает отверстие 206. Таким образом, при полностью закрытом регулировочном клапане 200 выхлопные газы турбину не обходят.

На Фиг.2B показан регулировочный клапан 200 в полуоткрытом положении. Первая ступень 202 открыта, что позволяет выхлопным газам проходить сквозь отверстие 206 и обходить турбину (на Фиг.2B и 2C движение газов показано стрелками). Открываться первая ступень 202 может либо с помощью специального механизма, например, вакуумного привода, либо реагируя на сигнал, посылаемый контроллером. В полуоткрытом положении вторая ступень 204 остается закрытой, тем самым, лишь первая, небольшая часть выхлопных газов обходит турбину.

На Фиг.2C показан регулировочный клапан 200 в полностью открытом положении. Вторая ступень 204 открыта в ответ на сигнал контроллера. Как и первая ступень 202, вторая ступень 204 может открываться с помощью вакуумного привода, электронного привода или любого другого подходящего механизма. При полностью открытом регулировочном клапане турбину обходит вторая, большая часть выхлопных газов. Хотя на Фиг.2C первая ступень 202 изображена по-прежнему в открытом положении при открытой второй ступени 204, возможны и другие комбинации. Например, первая ступень может быть закрыта при открытой второй ступени. В некоторых вариантах воплощения изобретения первая ступень может двигаться в сопряжении со второй ступенью таким образом, что когда первая ступень открыта, а на вторую ступень направлена команда на открывание, первая ступень может при этом сохранять открытое положение. Если первая ступень закрыта, а на вторую ступень направлена команда на открывание, первая ступень может при этом сохранять закрытое положение. В других вариантах воплощения первая ступень может занимать определенное положение по умолчанию - вне зависимости от того, открыта вторая ступень или нет.

Первая ступень 202 и вторая ступень 204 имеют размеры, обеспечивающие оптимальный обвод турбины при различных режимах работы. Первая ступень 202 может быть меньше второй ступени 204. Например, первая ступень 202 может иметь размеры, подходящие для регулирования величины отверстия. Вторая ступень 204 может иметь размеры, обеспечивающие более полное открывание отверстия для обвода большего количества выхлопных газов, чем обычно используется для регулирования давления наддува.

Несмотря на то, что на Фиг.2A-2C первая ступень регулировочного клапана показана расположенной непосредственно над второй ступенью и выполнена с возможностью регулировать величину отверстия во второй ступени, однако, возможны и другие конфигурации регулировочного клапана. Например, он может представлять собой откидной клапан, в котором отгибание первой створки позволяет пропустить меньшее количество выхлопных газов, чем при отгибании второй створки. В дополнение или в качестве альтернативы, клапан может иметь более двух ступеней для обеспечения дальнейшего обвода выхлопных газов.

На Фиг.3 представлен способ 300 управления многоступенчатым клапаном. Этот способ может быть выполнен контроллером в соответствии с записанными на нем командами по управлению клапаном, например, регулировочным клапаном 26 и/или регулировочным клапаном 200. Способ 300 предусматривает на этапе 302 определение рабочих параметров двигателя. Под рабочими параметрами двигателя подразумеваются количество оборотов, нагрузка на двигатель, температура двигателя, избыточное давление, температура катализатора и др. На этапе 304 способ 300 предполагает проверку, не опустилась ли температура каталитического нейтрализатора ниже порогового значения. Температуру каталитического нейтрализатора можно определить с помощью датчика температуры, расположенного непосредственно в каталитическом нейтрализаторе или рядом с ним, либо рассчитать на основании таких рабочих параметров, как температура двигателя и массовый поток воздуха в выхлопных газах. Пороговое значение температуры может быть фиксированным, например, соответствовать рабочей температуре каталитического нейтрализатора, ниже которой в катализаторе не происходит должной обработки выбросов. Если температура катализатора не ниже критического значения температуры, способ 300 переходит к этапу 310, который будет более подробно рассмотрен ниже.

Если температура катализатора ниже порогового значения, способ 300 переходит на этап 306, который предусматривает открывание второй ступени регулировочного клапана. Тем самым, перед поступлением в катализатор, турбину обойдет значительно большее количество выхлопных газов, чем при открытой первой ступени регулировочного клапана. Таким образом, можно избежать дополнительного охлаждения выхлопных газов, вызванного их прохождением через турбину, и катализатор может быстро нагреться до рабочей температуры. Для компенсации нарушений воздушного потока, вызванных тем, что большое количество выхлопных газов обходит турбину, можно отрегулировать дополнительные рабочие параметры (этап 308). Например, турбина может не пропускать достаточного для эффективной работы компрессора количества выхлопных газов. Поэтому можно отвести приточный воздух от компрессора открыванием перепускного клапана компрессора (CBV). Перепускной клапан компрессора может открываться одновременно со второй ступенью регулировочного клапана. Кроме того, для компенсации понижения давления приточного воздуха можно отрегулировать следующие дополнительные рабочие параметры: положение дроссельной заслонки, соотношение воздух/топливо и т.д.

На этапе 304, если температура катализатора не ниже порогового значения, способ 300 переходит на этап 310, где определяется, превышает ли измеренное давление наддува требуемое значение. Давление наддува может быть измерено с помощью таких датчиков, как, например, датчик 123 на Фиг.1. Требуемое давление наддува зависит от количества оборотов двигателя, запрошенного водителем крутящего момента и/или других параметров. Если требуемое давление наддува не меньше измеренного, то способ 300 переходит на этап 312, где предполагается закрывание первой и второй ступеней (или поддержание их закрытыми, если они уже находились в закрытом положении), чтобы немедленно направить выхлопные газы выше по потоку турбины через саму турбину, минуя обводные линии, тем самым обеспечивая максимальное давление наддува. Если требуемое давление наддува меньше измеренного, то способ 300 переходит на этап 314, где предполагается открывание первой ступени регулировочного клапана, чтобы обеспечить требуемое значение избыточного давления. Степень открывания первой ступени можно вычислить, исходя из разницы между требуемым и измеренным избыточным давлением. На этапе 316 вторую ступень регулировочного клапана поддерживают закрытой, чтобы меньшее количество выхлопных газов обходило турбину.

Хотя на Фиг.3 изображен способ управления регулировочным клапаном на основании данных о давлении наддува и температуре катализатора, при определенных условиях управление регулировочным клапаном может основываться на других рабочих параметрах. На Фиг.4 приведена технологическая схема, иллюстрирующая способ 400 для регулирования положения регулировочного клапана при различных режимах работы. Способ 400 предусматривает, на этапе 402, определение рабочих параметров двигателя. Это могут быть количество оборотов двигателя, нагрузка на двигатель, температура двигателя, избыточное давление, массовый расход воздуха, абсолютное давление в коллекторе и др. На этапе 404 определяют, работает ли в данный момент двигатель в устойчивом режиме. Устойчивый режим характеризуется практически неизменными в заданном промежутке времени параметрами, такими как количество оборотов двигателя, нагрузка на двигатель и другие рабочие параметры. Если устойчивый режим не индицируется, это означает, что двигатель может работать в переходном режиме, например, резком уменьшении или увеличении водителем запрашиваемого крутящего момента. В этом случае необходимое значение давления наддува может быстро меняться. Поэтому, если двигатель работает не в устойчивом режиме, способ 400 переходит к этапу 406, где предполагается управление регулировочным клапаном для обеспечения быстрого запроса на промежуточный (переходный) наддув. В зависимости от типа переходного режима, управление регулировочным клапаном для обеспечения быстрого запроса на промежуточный наддув может заключаться в закрывании второй ступени регулировочного клапана во избежание понижения давления наддува в течение переходного периода работы двигателя, даже если температура катализатора ниже порогового значения. В другом переходном режиме вторая ступень может оставаться открытой для предотвращения возможного помпажа компрессора и/или выхода из строя турбины в течение переходного периода работы двигателя, даже если температура катализатора выше порогового значения.

Если двигатель работает в устойчивом режиме, способ 400 переходит к этапу 408, где определяется, не превышает ли помпаж компрессора порогового значения. Помпаж компрессора может быть вызван большим перепадом давления в компрессоре при низком потоке газов, проходящих через компрессор, что может привести к появлению шумов и выходу компрессора из строя. Пороговое значение помпажа определяется по величине колебаний, которые можно устранить открыванием первой ступени регулировочного клапана и/или перепускного клапана компрессора. Таким образом, если значение помпажа компрессора выше порогового значения, способ 400 переходит на этап 410, где открывают вторую ступень регулировочного клапана, обеспечивая максимальный обвод газов и снижая давление в компрессоре для устранения помпажа. В этих условиях вторую ступень можно открывать, даже если каталитический нейтрализатор нагрет выше своей рабочей температуры.

Если значение помпажа компрессора не превышает порогового значения, способ 400 переходит на этап 412, где определяют, находится ли температура турбины ниже порогового значения. При определенных режимах работы, таких, как режим холостого хода или регенерация устройства снижения токсичности выхлопа, выхлопные газы могут нагреваться до такой степени, что возможен выход турбины из строя. Чтобы избежать этого, можно направить выхлопные газы напрямую к каталитическому нейтрализатору, минуя турбину. Если температура турбины превышает пороговое значение, то способ 400 переходит на этап 410, где открывают вторую ступень регулировочного клапана для пропускания горячих выхлопных газов в обход турбины. Если температура турбины ниже порогового значения, то способ 400 переходит на этап 414, где регулируют положение первой ступени регулировочного клапана на основании данных о давлении наддува, и второй ступени регулировочного клапана на основании данных о температуре катализатора, как описано выше и представлено на Фиг.3.

Как было рассмотрено выше, возможность такого управления регулировочным клапаном, чтобы вторая ступень могла открываться независимо от первой, обеспечивает оптимальную регулировку давления наддува, а также позволяет осуществлять точный контроль выбросов и избежать возможных выходов из строя турбины и компрессора. Однако такое управление возможно лишь при надлежащей работе первой и второй ступеней. В случае выхода из строя одной из ступеней следует обратиться к способу 500, представленному на Фиг.5. Способ 500 может быть применен в условиях, когда колебания давления наддува могут быть соотнесены только с изменениями положения клапана, например, при работе двигателя в устойчивом режиме.

На этапе 502, способ 500 предполагает отслеживание изменения давления наддува при активации регулировочного клапана. Когда открывается первая или вторая ступень клапана, давление наддува, производимое турбокомпрессором, должно понижаться; если какая-либо из ступеней закрывается, давление наддува должно возрастать. Если изменения давления наддува в зависимости от активации регулировочного клапана не происходит, можно индицировать выход из строя одной из ступеней. Таким образом, на этапе 504 способ 500 предполагает определение, зависит ли изменение давления наддува от активации регулировочного клапана. Например, если первая ступень открыта, давление наддува должно понизиться на величину, зависящую от положения первой ступени. Если давление наддува не понижается на ожидаемую величину или не изменяется, это может свидетельствовать о выходе из строя первой ступени. Если расчетные и фактические значения давления наддува не отличаются, способ 500 переходит на этап 506, чтобы зафиксировать отсутствие неисправностей, и способ 500 завершается.

Если расчетные и практические значения давления наддува отличаются, способ 500 переходит на этап 508, где устанавливают неисправность регулировочного клапана, и затем - на этап 510, где определяют, вышла ли из строя первая ступень регулировочного клапана, например, выяснив, какая ступень была приведена в действие во время отслеживания, проводимого на этапе 502. В дополнение или в качестве альтернативы, на обе ступени могут быть поданы команды на закрывание, затем на первую ступень может быть подана команда на открывание, и вызванное этим изменение давления наддува можно отследить, и на основе этих данные определить, вышла ли из строя первая ступень. Если первая ступень регулировочного клапана вышла из строя, способ 500 переходит на этап 512, где контролируют активацию второй ступени регулировочного клапана на основании данных о давлении наддува и температуре катализатора. В этом случае даже при выходе из строя первой ступени можно обеспечить определенную регулировку давления наддува с помощью второй ступени, поскольку отверстие, регулируемое второй ступенью, больше отверстия, регулируемого первой ступенью, управление давлением наддува с помощью второй ступени будет менее точным, чем с помощью первой ступени.

Если первая ступень не вышла из строя, это свидетельствует о выходе из строя второй ступени, и способ 500 переходит на этап 514, где контролируют активацию первой ступени регулировочного клапана на основании данных о давлении наддува и температуре катализатора. Это может предусматривать открывание первой ступени регулировочного клапана, когда температура катализатора ниже порогового значения (т.е. когда температура каталитического нейтрализатора ниже рабочей температуры), даже если измеренное давление наддува меньше требуемого значения. После этапов 512 и 514 способ 500 переходит на этап 516, где водителя уведомляют о неисправности, например, с помощью светового сигнала о неисправности, и/или устанавливают диагностический код, указывающий на выход из строя первой и/или второй ступени регулировочного клапана.

Таким образом, описанные системы и способы предусматривают способ управления турбокомпрессором двигателя посредством многоступенчатого регулировочного клапана. В первом режиме этот способ предполагает активацию первой ступени регулировочного клапана на основании данных о давлении наддува, производимом турбокомпрессором, и активацию второй ступени регулировочного клапана на основании данных о температуре катализатора ниже по потоку турбокомпрессора. Во втором режиме способ также предполагает активацию второй ступени регулировочного клапана на основании данных как о давлении наддува, так и о температуре катализатора. Первый режим может представлять собой рабочее состояние регулировочного клапана, а второй режим может представлять собой неисправность первой ступени регулировочного клапана.

В другом примере, в первом режиме способ предусматривает пропускание небольшого количества выхлопных газов в обход турбокомпрессора через первое отверстие, регулируемое первой ступенью клапана. Во втором режиме работы способ предусматривает пропускание большего количества выхлопных газов в обход турбокомпрессора через второе отверстие, регулируемое второй ступенью клапана.

В еще одном рассмотренном примере система двигателя содержит выхлопную систему, содержащую турбину турбокомпрессора выше по потоку каталитического нейтрализатора, двухступенчатый регулировочный клапан и контроллер с записанными на нем командами для активации первой ступени двухступенчатого регулировочного клапана на основании данных о давлении наддува при закрытой второй ступени, когда температура катализатора выше порогового значения, и для активации второй ступени регулировочного клапана, когда температура катализатора ниже порогового значения.

Специалистам в данной области понятно, что описанные системы и способы являются примерными, и они не должны быть рассмотрены как ограничивающие, поскольку допускаются различные изменения и модификации. Например, описанные выше технологии могут применяться к двигателям V-6, I-4, I-6, V-12, оппозитным четырехцилиндровым двигателям и другим типам двигателей. Объект изобретения также включает в себя все новые и неочевидные комбинации и подкомбинации различных систем и конфигураций, а также других характеристик, функций и и/или свойств, описанных выше.

1. Способ управления турбокомпрессором двигателя с помощью многоступенчатого регулировочного клапана, при котором:

в первом режиме работы,

- активируют первую ступень регулировочного клапана на основании данных о давлении наддува, производимом турбокомпрессором;

- активируют вторую ступень регулировочного клапана на основании данных о температуре каталитического нейтрализатора ниже по потоку турбокомпрессора, причем первая ступень регулировочного клапана выполнена с возможностью регулирования отверстия во второй ступени регулировочного клапана; и

- активируют перепускной клапан компрессора одновременно с активацией второй ступени регулировочного клапана.

2. Способ по п. 1, при котором при активации первой ступени регулировочного клапана обеспечивают пропускание через регулировочный клапан меньшего количества выхлопных газов, а при активации второй ступени регулировочного клапана обеспечивают пропускание через регулировочный клапан большего количества выхлопных газов, причем дополнительно при переходном режиме активируют вторую ступень регулировочного клапана независимо от температуры каталитического нейтрализатора, при этом первая ступень регулировочного клапана перекрывает отверстие во второй ступени регулировочного клапана, когда первая ступень регулировочного клапана является полностью закрытой.

3. Способ по п. 2, при котором м