Опора подшипника для горячей части турбовального двигателя и турбовальный двигатель

Иллюстрации

Показать всеИзобретение относится к области техники турбовальных двигателей, более конкретно к опоре (14) для, по меньшей мере, одного подшипника для горячей части турбовального двигателя. Опора содержит, по меньшей мере, одну центральную ступицу (15), объединяющую в себе наружное гнездо подшипника для непосредственного вставления подшипника (13), кольцевой сегмент (16) кожуха вокруг центральной ступицы (15) и множество радиальных плеч (17), соединяющих упомянутую центральную ступицу (15) с упомянутым кольцевым сегментом (16) кожуха. Радиальные плечи (17) наклонены в осевом направлении и в тангенциальном направлении и объединены как единое целое с центральной ступицей (15) и с кольцевым сегментом (16) кожуха. Позволяет получить высокую степень радиальной жесткости и жесткости на изгиб, даже под воздействием высоких температур, в это же время, тем не менее, обеспечивая хороший срок службы и достигая этого с большой простотой. 2 н. и 12 з.п. ф-лы, 6 ил.

Реферат

Предпосылки создания изобретения

Настоящее изобретение относится к области техники турбовальных двигателей, в частности к опоре, по меньшей мере, для одного подшипника для горячей части турбовального двигателя, причем опора содержит центральную ступицу, объединяющую в себе наружное гнездо подшипника для вставления подшипника, кольцевой сегмент кожуха вокруг центральной ступицы и множество радиальных плеч, соединяющих упомянутую центральную ступицу с упомянутым кольцевым сегментом кожуха.

В настоящем контексте термин ʺтурбинный двигательʺ используется для обозначения любой машины для преобразования тепловой энергии рабочей текучей среды в механическую энергию посредством расширения упомянутой рабочей текучей среды в турбине. В приведенном ниже описании термины ʺвыше по потокуʺ и ʺниже по потокуʺ определены относительно нормального направления потока рабочей текучей среды в турбинном двигателе.

Как правило, в таком турбинном двигателе рабочая текучая среда содержится в кольцевом проходе потока между кожухом и по меньшей мере одним вращающимся валом вокруг центральной оси. Упомянутый вращающийся вал ограничен вращением вместе по меньшей мере с одним колесом турбинного двигателя, через которое проходит упомянутый кольцевой проход потока текучей среды. Для того, чтобы поддерживать колесо, вращающийся вал опирается по меньшей мере на один подшипник, который, в свою очередь, опирается на опору подшипника, имеющую множество плеч, проходящих радиально через проход потока текучей среды для соединения подшипника с кожухом турбинного двигателя.

Среди различных типов турбинных двигателей существуют, в частности, турбовальные двигатели. В турбовальном двигателе по меньшей мере одно колесо турбины, расположенное ниже по потоку от компрессора и камеры сгорания, присоединено к выходному валу для отбора механической энергии, производимой двигателем. Это, в частности, отличает турбовальные двигатели от турбореактивных двигателей, в которых выход механической энергии в основном получается из расширения сгорающего газа в реактивном сопле. Следовательно, в горячей части турбовального двигателя, то есть в камере сгорания и ниже по потоку от нее, тепловые нагрузки являются жесткими из-за перепадов температуры, которые являются большими по сравнению с размером такого двигателя. В частности, подшипники и опоры подшипника, расположенные в горячей части, подвержены воздействию особенно жестких термомеханических нагрузок.

Для того, чтобы компенсировать динамические нагрузки на линии вала, и чтобы преодолевать какую-либо склонность турбин к смещению с центра во время работы, желательно достигать высокой степени радиальной жесткости опор подшипника, даже при высоких температурах. Тем не менее, такая высокая жесткость опор подшипника может отрицательно отразиться на их сроке службы.

В патенте Великобритании GB 1010401 описана опора подшипника для горячей части турбинного двигателя, в которой центральная ступица подвешена с кольцевого сегмента кожуха турбинного двигателя на стержнях, которые наклонены в радиальном направлении и в тангенциальном направлении. Тем не менее, для того, чтобы компенсировать термомеханические силы между ступицей и кольцевой секцией кожуха, концы этих стержней являются шарнирными. В дополнение, стержни защищены трубчатыми обтекателями, имеющими внешние концы, которые могут перемещаться продольно относительно кольцевой секции кожуха для компенсации этих же термомеханических сил. Следовательно, эта опора подшипника является очень сложной, посредством этого приводя к высоким затратам на производство и обслуживание.

Сущность изобретения

Изобретение имеет задачей разработку опоры для, по меньшей мере, одного подшипника для горячей части турбовального двигателя, которая позволяет получить высокую степень радиальной жесткости и жесткости на изгиб, даже под воздействием высоких температур, в это же время, тем не менее, обеспечивая хороший срок службы и достигая этого с большой простотой.

Для решения задачи, по меньшей мере, в одном варианте осуществления изобретения упомянутые радиальные плечи наклонены в осевом направлении и в тангенциальном направлении и объединены как единое целое с центральной ступицей и с кольцевым сегментом кожуха. В этом контексте термин ʺнаклон в осевом направленииʺ используется для обозначения наклона относительно радиального направления в продольной плоскости, совмещенной с центральной осью подшипника. В этом контексте, термин ʺнаклон в тангенциальном направленииʺ используется для обозначения наклона относительно радиального направления в поперечной плоскости, перпендикулярной центральной оси подшипника.

Благодаря тангенциальному наклону плеч и благодаря тому, что они объединены как единое целое с центральной ступицей и с кольцевым сегментом кожуха, эти плечи передают часть их радиальных нагрузок от подшипника при изгибе вместо осуществления этого только при растяжении-сжатии, как стержни опоры из GB 1010401, посредством этого исключая, в частности, какое-либо радиальное образование зазубрин на кольцевом сегменте кожуха у корневых частей радиальных плеч на кожухе. К тому же, осевой наклон усиливает плечи на изгиб относительно радиальных нагрузок, посредством этого также достигая заметного улучшения радиальной жесткости опоры. Таким образом, возможно получить опору подшипника, которая является очень жесткой, тем не менее, в это же время имея хороший срок службы даже в термомеханической среде, которая является такой же требовательной, как и горячая часть турбовального двигателя.

В частности, опора может дополнительно включать в себя по меньшей мере один крепежный фланец на осевом конце упомянутого кольцевого сегмента кожуха, и каждое радиальное плечо может быть наклонено в осевом направлении от корневой части на упомянутом кольцевом сегменте кожуха к осевому концу, имеющему крепежный фланец. Таким образом, возможно достичь большего осевого расстояния для радиальных плеч относительно упомянутого крепежного фланца у корневых частей плеч на кольцевом сегменте кожуха, чем у корневых частей плеч на центральной ступице. Это осевое расстояние на кольцевом сегменте кожуха служит для лучшего распределения механических нагрузок и тепловых перепадов между радиальными плечами и крепежным фланцем, посредством этого увеличивая срок службы опоры, без ухудшения ее общей жесткости. Для распределения сил вблизи от корневой части каждого плеча на кольцевом сегменте кожуха упомянутый крепежный фланец может иметь фестончатую форму, выставленную относительно корневой части каждого радиального плеча на протяжении упомянутого кольцевого сегмента кожуха. Это исключает избыточную жесткость кольцевого сегмента кожуха вблизи от упомянутой корневой части, где она может привести к возникновению избыточных концентраций напряжений. В дополнение, упомянутый крепежный фланец может иметь по меньшей мере один элемент принудительного зацепления, такой как штифт или отверстие для вставления соответствующего штифта, для принятия сил в плоскости, перпендикулярных центральной оси подшипника.

В частности, для того, чтобы исключить избыточное увеличение передней площади, веса и радиальной гибкости опоры, и для того, чтобы исключить нагружение радиальных плеч только на изгиб, упомянутые радиальные плечи могут иметь угол β тангенциального наклона, который больше 70°.

В частности, для того, чтобы исключить избыточное увеличение осевой протяженности опоры, и, таким образом, исключить избыточное нагружение радиальных плеч на изгиб, упомянутые радиальные плечи могут иметь угол α осевого наклона, который не больше 45°.

В частности, для того, чтобы уменьшить сопротивление опоры потоку текучей среды в проходе потока текучей среды, каждое из упомянутых радиальных плеч может иметь обтекаемый профиль, который расположен с угловым шагом относительно осевого направления. Благодаря угловому положению профиль лежит в направлении спирального потока в проходе потока текучей среды для уменьшения сопротивления профиля потоку, а также для увеличения жесткости на изгиб профиля в поперечной плоскости. Более конкретно, упомянутые обтекаемые профили могут иметь шаговый угол γ, который не больше 30°.

Изобретение также относится к турбинному двигателю, включающему в себя по меньшей мере одну такую опору подшипника. В частности, упомянутая опора может быть расположена вблизи и ниже по потоку от колеса турбины турбовального двигателя, и упомянутые радиальные плечи могут быть наклонены в осевом направлении в направлении выше по потоку от упомянутого кольцевого сегмента кожуха, посредством этого ограничивая сдвиг между плечами опоры и колесом турбины, в это же время получая некоторую величину осевого зазора между венцами лопаток колеса турбины и корневыми частями радиальных плеч на кольцевом сегменте кожуха, посредством этого ограничивая вибрационные аэродинамические нагрузки. Более конкретно, для того, чтобы прикреплять опору подшипника к кожуху турбины, упомянутая опора может включать в себя крепежный фланец, расположенный у находящегося выше по потоку осевого конца упомянутого кольцевого сегмента кожуха. При таких обстоятельствах осевой наклон радиальных плеч также позволяет получить осевое расстояние между крепежным фланцем и корневыми частями радиальных плеч на кольцевом сегменте кожуха, посредством этого лучше распределяя тепловые и механические силы между фланцем и корневыми частями.

Тем не менее, опора подшипника в качестве альтернативы может быть расположена, например, вблизи и выше по потоку от колеса турбины турбовального двигателя, например.

В дополнение, турбовальный двигатель может, в частности, содержать по меньшей мере компрессор, камеру сгорания, первую газовую турбину, соединенную с возможностью совместного вращения по меньшей мере с одним компрессором посредством первого вращающегося вала, и вторую газовую турбину, соединенную с возможностью совместного вращения с узлом отбора мощности посредством второго вращающегося вала, и опора подшипника может быть опорой подшипника для второго вращающегося вала, посредством этого позволяя компенсировать особенно высокие механические и тепловые силы, воздействию которых обычно подвержена опора подшипника для свободной турбины в таком турбовальном двигателе. Тем не менее, в качестве альтернативы или в дополнение, по меньшей мере одна опора подшипника первого вращающегося вала также может быть выполнена таким же образом, с плечами, которые наклонены в осевом направлении и в тангенциальном направлении, и возможно также имеют обтекаемый профиль, который расположен с угловым шагом относительно осевого направления.

Краткое описание чертежей

В дальнейшем изобретение поясняется описанием неограничительных вариантов его осуществления, приводимым со ссылками на сопровождающие чертежи, на которых:

Фиг. 1 - схематичный вид в продольном сечении турбовального двигателя;

Фиг. 2 - схематичный вид в продольном разрезе опоры подшипника в варианте осуществления изобретения;

Фиг. 2A - поперечный разрез плеча опоры с Фиг. 2 по линии IIA-IIA;

Фиг. 3 - вид спереди опоры подшипника с фиг. 2;

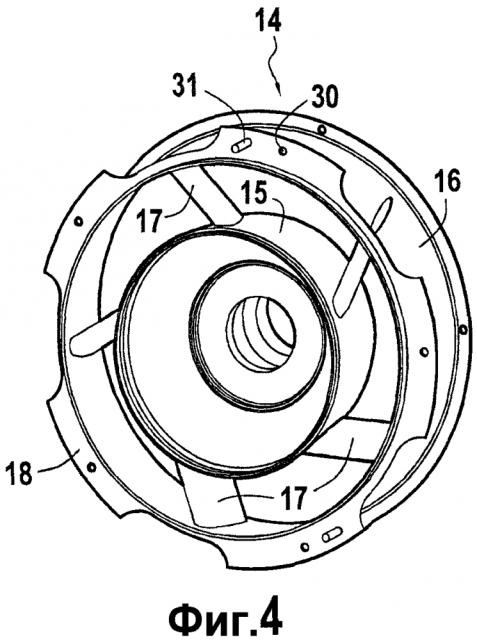

Фиг. 4 - вид спереди в перспективе опоры подшипника с фиг. 2; и

Фиг. 5 - подробный вид опоры подшипника с фиг. 2.

Подробное описание вариантов осуществления настоящего изобретения

На фиг. 1 показан турбовальный двигатель 1. Турбовальный двигатель 1 содержит сегмент 2 турбокомпрессора и сегмент 3 свободной турбины. Сегмент 2 турбокомпрессора содержит осевой компрессор 4, радиальный компрессор 5, камеру 6 сгорания, первую газовую турбину 7 и первый вращающийся вал 8 на центральной оси X для соединения с возможностью совместного вращения колес первой газовой турбины 7 и компрессоров 4 и 5, так что вращение вала служит для приведения компрессоров 4 и 5, когда двигатель 1 работает. Сегмент 3 свободной турбины, расположенный ниже по потоку от сегмента 2 турбокомпрессора, содержит вторую газовую турбину 9, называемую ʺсвободной турбинойʺ, и второй вращающийся вал 10, который также выровнен на центральной оси X и который соединяет свободную турбину 9 с узлом 11 отбора мощности. Таким образом, вращение колеса свободной турбины 9, когда турбовальный двигатель 1 работает, может служить для приведения внешнего устройства, такого как, например, винт вертолета.

Вращающиеся валы 8, 10 опираются на подшипники, причем эти подшипники опираются на опоры подшипника, содержащие множества радиальных плеч, которые проходят через проход 12 потока газа. В частности, в сегменте 3 свободной турбины показанного варианта осуществления второй вращающийся вал 10 опирается по меньшей мере на один подшипник 13, который, в свою очередь, опирается на опору 14 подшипника, расположенную вблизи и ниже по потоку от колеса 22 свободной турбины 9, и содержит объединенные как единое целое, центральную ступицу 15, кольцевой сегмент 16 кожуха и множество радиальных плеч 17, например пять плеч, проходящих через проход 12 потока газа для соединения центральной ступицы 15 с кольцевым сегментом 16 кожуха. Подшипник 13 вставлен непосредственно в наружное гнездо подшипника, образованное в центральной ступице 15, и у своего осевого конца выше по потоку кольцевой сегмент 16 кожуха имеет крепежный фланец 18 для крепления опоры 14 подшипника к кожуху 19 турбины. Этот крепежный фланец 18 имеет не только отверстия 30 для вставления болтов для крепления опоры 14, но также и выступающие штифты 31, которые предназначены для вставления в соответствующие отверстия в поверхности, обращенной к фланцу 18, чтобы получить принудительное зацепление, позволяющее правильно позиционировать опору 14, а также принимать силы в поперечной плоскости, в частности, для исключения срезания упомянутых болтов.

Эта опора 14 подшипника более подробно показана на фиг. 2, 2A и 3-5. Таким образом, на Фиг. 2 можно видеть угол α наклона радиальных плеч 17 в осевом направлении относительно поперечной плоскости и на Фиг. 3 - угол β наклона радиальных плеч 17 в поперечной плоскости относительно радиального направления. В показанном варианте осуществления угол α наклона меньше или равен 45°, тогда как угол β наклона меньше или равен 70°.

Каждое радиальное плечо 17 является полым, посредством этого позволяя проходить через него трубопроводу 20 смазывающей текучей среды вместе с датчиком 21 для обнаружения поломки колеса 22 турбины. Благодаря осевому углу наклона радиальных плеч 17 сдвиг между внутренними корневыми частями радиальных плеч 17 и колеса 22 турбины может быть сведен к минимуму, посредством этого позволяя, в частности, располагать датчик 21 особенно близко к колесу 22 турбины. К тому же, у внешних корневых частей радиальных плеч 17 осевое расстояние от крепежного фланца 18, который является относительно жестким и остается сравнительно холодным, когда двигатель 1 работает, позволяет лучше распределять тепловые и механические силы между этими внешними корневыми частями и крепежным фланцем 18. К тому же, это осевое расстояние также отделяет внешние корневые части радиальных плеч 17 от венцов 23 лопатки колеса 22 турбины. Для того, чтобы исключить избыточную жесткость кольцевого сегмента 16 кожуха вблизи от этих внешних корневых частей, крепежный фланец 18 имеет фестончатую форму, выставленную относительно них.

Благодаря углу тангенциального наклона радиальных плеч, как можно видеть на Фиг. 3, радиальные нагрузки подшипника 13 передаются радиальными плечами 17 не только через растяжение-сжатие, но также частично через изгиб, таким образом, позволяя исключать образование зазубрин на кольцевом сегменте 16 кожуха у внешних корневых частей радиальных плеч 17.

Теперь обратимся к Фиг. 2A, на которой можно видеть, что каждое радиальное плечо 17 имеет обтекаемый профиль с основной осью, которая расположена с угловым шагом по отношению к осевому направлению. В показанном варианте осуществления шаговый угол γ профиля меньше или равен 30°. В качестве примера, оно, таким образом, может выравнивать основную ось профиля с направлением потока газа ниже по потоку от колеса 22 турбины, посредством этого уменьшая сопротивление потоку радиальных плеч 17. В это же время этот шаговый угол увеличивает жесткость радиальных плеч на изгиб в поперечной плоскости опоры 14 подшипника.

Центральная ступица 15 включает в себя внешнее кольцо 32, в котором расположены корневые части радиальных плеч 17, внутреннее кольцо 33, образующее упомянутое внешнее гнездо подшипника 13, и коническую стенку 34, соединяющую вместе упомянутые внешнее и внутреннее кольца 32 и 33 центральной ступицы 15. Для того, чтобы ограничить вес центральной ступицы 15, эти внешнее и внутреннее кольца 32 и 33, и, помимо всего прочего, коническая стенка 34, все могут быть относительно тонкими. Тем не менее, для того, чтобы гарантировать, что центральная ступица 15 является жесткой, коническая стенка 34, тем не менее, имеет радиальные ребра 35, как показано, в частности, на Фиг. 5.

Во время работы опора 14 подшипника может быть подвержена воздействию температур в диапазоне 400°C-700°C, причем эти температуры обычно выше в центре прохода потока газа, чем в его радиально внутренней и внешней областях. Несмотря на это, например, с помощью отражающего слоя на основе никеля или кобальта, возможно с показанной формой и размерами типичного турбовального двигателя достичь радиальной жесткости порядка 20,000 ньютонов на метр (Н/м) - 80,000 Н/м, и, более конкретно, в диапазоне 60,000 Н/м - 70,000 Н/м, в это же время обеспечивая хороший срок службы, например, по меньшей мере 6400 часов (ч) работы.

Несмотря на то, что настоящее изобретение описано со ссылкой на конкретный вариант осуществления, ясно, что эти примеры могут быть подвергнуты различным модификациям и изменениям без отхода от общего объема изобретения, определенного в формуле изобретения. Следовательно, описание и чертежи следует понимать как иллюстративные, а не ограничивающие.

1. Опора (14) для, по меньшей мере, одного подшипника (13) для горячей части турбовального двигателя, содержащая, по меньшей мере, одну центральную ступицу (15), объединяющую в себе наружное гнездо подшипника для вставления упомянутого подшипника (13), кольцевой сегмент (16) кожуха вокруг центральной ступицы (15) и множество радиальных плеч (17), соединяющих центральную ступицу (15) с кольцевым сегментом (16) кожуха, отличающаяся тем, что радиальные плечи (17) наклонены в осевом направлении и в тангенциальном направлении и образуют единое целое с центральной ступицей (15) и с кольцевым сегментом (16) кожуха.

2. Опора (14) по п. 1, дополнительно включающая в себя, по меньшей мере, один крепежный фланец (18) на осевом конце кольцевого сегмента (16) кожуха, причем каждое радиальное плечо (17) наклонено в осевом направлении от корневой части на кольцевом сегменте (16) кожуха к осевому концу, имеющему крепежный фланец (18).

3. Опора (14) по п. 2, в которой крепежный фланец (18) имеет фестончатую форму, выставленную относительно корневой части каждого радиального плеча (17) на протяжении кольцевого сегмента (16) кожуха.

4. Опора (14) по п. 2, в которой крепежный фланец (18) имеет, по меньшей мере, один элемент (31) принудительного зацепления для принятия сил в плоскости, перпендикулярной центральной оси подшипника.

5. Опора (14) по п. 1, в которой центральная ступица (15) содержит внешнее кольцо (32), на котором расположены корневые части радиальных плеч (17), внутреннее кольцо (33), образующее упомянутое внешнее гнездо, и коническую стенку (34), соединяющую вместе упомянутые внешнее и внутреннее кольца центральной ступицы (15).

6. Опора (14) по п. 5, в которой коническая стенка (34) имеет радиальные ребра (35).

7. Опора (14) по п. 1, в которой радиальные плечи (17) имеют угол β тангенциального наклона, превышающий 70°.

8. Опора (14) по п. 1, в которой радиальные плечи (17) имеют угол α осевого наклона, который не больше 45°.

9. Опора (14) по п. 1, в которой каждое из радиальных плеч (17) имеет обтекаемый профиль, который расположен с угловым шагом относительно осевого направления.

10. Опора (14) по п. 5, в которой упомянутые обтекаемые профили имеют шаговый угол γ, который не превышает 30°.

11. Турбовальный двигатель (1), включающий в себя, по меньшей мере, одну опору (14) по любому из предшествующих пунктов.

12. Турбовальный двигатель (1) по п. 11, в котором опора (14) расположена вблизи и ниже по потоку от колеса турбины турбинного двигателя (1) и радиальные плечи (17) наклонены в осевом направлении в направлении выше по потоку от кольцевого сегмента (16) кожуха.

13. Турбовальный двигатель (1) по п. 12, в котором опора (14) включает в себя крепежный фланец (18), расположенный у находящегося выше по потоку осевого конца упомянутого кольцевого сегмента (16) кожуха.

14. Турбовальный двигатель (1) по п. 11, содержащий, по меньшей мере, один компрессор (4, 5), камеру (6) сгорания, первую газовую турбину (7), соединенную с возможностью совместного вращения по меньшей мере с одним компрессором (4, 5) посредством первого вращающегося вала (8), и вторую газовую турбину (9), соединенную с возможностью совместного вращения с узлом отбора мощности посредством второго вращающегося вала (10), причем упомянутая выполненная как единое целое опора (14) поддерживает, по меньшей мере, один подшипник (13) второго вращающегося вала (10).