Труба для транспортировки высококоррозионных веществ

Иллюстрации

Показать всеИзобретение относится к области машиностроения, а именно устройствам для осуществления транспортировки веществ. Труба для транспортировки высококоррозионных веществ при температурах до 700°С и давлении до 8,5 атм, включающая внешнюю металлическую оболочку, рабочую трубу с нагревательным элементом на ее поверхности, с размещенным в нем проводником, теплоизоляционный слой, расположенный между рабочей трубой и металлической оболочкой, отличающаяся тем, что рабочая труба выполнена из плавленого кварца, на концах которой выполнены кольцевые канавки для размещения прокладок, при этом на одном конце рабочая труба снабжена стыковочной муфтой из плавленого кварца для соединения с участком трубы из плавленого кварца, а на другом конце, в месте соединения рабочей трубы с участком металлической трубы, установлена прокладка из кварцевого материала, выполненная в виде манжеты Г-образной формы в поперечном сечении. Техническим результатом заявляемого изобретения является снижение коррозии материала трубы, обеспечение механической прочности, увеличение длительности ее эксплуатации. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области машиностроения, а именно к устройствам для осуществления транспортировки веществ.

Известно соединение, содержащее две трубы с внутренним эмалированным покрытием и втулку, установленную коаксиально внутри них с образованием в зоне стыка труб полости, на наружной поверхности втулки выполнена кольцевая проточка, а в среднем сечении последней заодно с течем втулки выполнены радиальные упорные выступы, при этом на концевых участках втулки выполнены кольцевые канавки, в которые установлены уплотнительные элементы, и заходные конусы, между наружными поверхностями которых и внутренней поверхностью труб размещен материал с адгезионными свойствами по отношению к упомянутым поверхностям (патент РФ №2080510, F16L 13/02, 1997).

Недостатком известного решения является ненадежность защиты сварного шва, т.к. уплотнительные элементы в виде эластичных колец не обеспечивают надежную герметизацию некалиброванных труб, имеющих отклонения геометрических параметров и размеров (овальность, разностенность и т.п.) от номинальных, а также допустимые дефекты, обусловленные способом производства (незначительные вмятины, выступы и т.п.), вследствие возможного заклинивания уплотнительных элементов и нарушения в связи с этим герметичности. Установка уплотнительных колец в таких трубах осложнена необходимостью их центрирования в каждом случае установки.

Также недостатком является: отсутствие нагревательных элементов на поверхности трубы в случае транспортировки по ней веществ, требующих обязательного прогрева, расплавы солей и т.д. При транспортировке веществ с высокими температурами от 300°С и выше, при высокой разности коэффициентов термического расширения эмали и металла произойдет механическое разрушение эмали, что приведет к взаимодействию транспортируемого вещества с металлом, возникновению коррозии и загрязнению транспортируемого вещества продуктами коррозии металла.

Наиболее близкой является труба для транспортировки нефтепродуктов (патент RU 2453758, опубл. 2012 г.).

Труба содержит рабочую трубу, покрытую антикоррозионным и антистатическим защитным покрытием, внешнюю оболочку, теплоизоляционный слой из пенополиуретана, расположенный между рабочей трубой и внешней оболочкой. В теплоизоляционном слое расположены центраторы с опорами. На внешней поверхности рабочей трубы расположен нагревательный элемент, который выполнен либо в виде кабеля, либо в виде элемента индукционно-резистивной скин-системы, представляющего собой трубку-спутник из ферромагнитного материала с размещенным в ней проводником из немагнитного материала. Теплоизоляционный слой снабжен по длине рабочей трубы противопожарными вставками. Защитное покрытие превышает по длине теплоизоляционный слой. Рабочая труба превышает по длине защитное покрытие с образованием на ее торцах неизолированных концевых участков. Отношение длины одной противопожарной вставки к диаметру рабочей трубы составляет не менее чем 3,5:1.

Недостатком данной конструкции является невозможность его использования в качестве элемента трубопровода, для транспортировки хлорсодержащих солевых расплавов при температурах до 700°С из-за их высокой коррозионной активности.

Задачей настоящего изобретения является создание трубы, по которой могут транспортироваться агрессивные вещества, например хлорсодержащие солевые расплавы при температуре до 700°С, давлении до 8,5 атм и обеспечение герметичности, безопасности, долговечности, упрощение монтажа труб и их эксплуатации, а также исключение загрязнения транспортируемого вещества продуктами коррозии.

Техническим результатом заявляемого изобретения является снижение коррозии материала трубы, обеспечение механической прочности, увеличение длительности ее эксплуатации.

Технический результат достигается в конструкции трубы для транспортировки высококоррозионных веществ, включающей внешнюю металлическую оболочку, рабочую трубу с нагревательным элементом на ее поверхности, теплоизоляционный слой, расположенный между рабочей трубой и металлической оболочкой, причем рабочая труба выполнена из плавленого кварца, на концах которой выполнены кольцевые канавки для размещения прокладок из кварцевого материала, при этом на одном конце рабочая труба снабжена муфтой из плавленого кварца для соединения с участком трубы из плавленого кварца, а на другом конце, в месте соединения рабочей трубы с участком металлической трубы, установлена прокладка, выполненная в виде манжеты Г-образной формы в поперечном сечении, минимальная толщина которой определяется по формуле

β≥Lм0×T×αм+Lкв0×T×αкв,

где β - толщина прокладки, мм;

Lм0 - исходная длина металлической трубы, мм;

Т - температура транспортируемого вещества, °С;

αм - коэффициент термического линейного расширения материала металлической трубы, ;

Lкв0 - исходная длина рабочей трубы из плавленного кварца, мм;

αкв - коэффициент термического расширения кварца,

Теплоизоляционный слой состоит из кварцевого материала, например смеси геля кремневой кислоты с порошком кварцевого стекла диаметром зерна 0,1-0,8 мм.

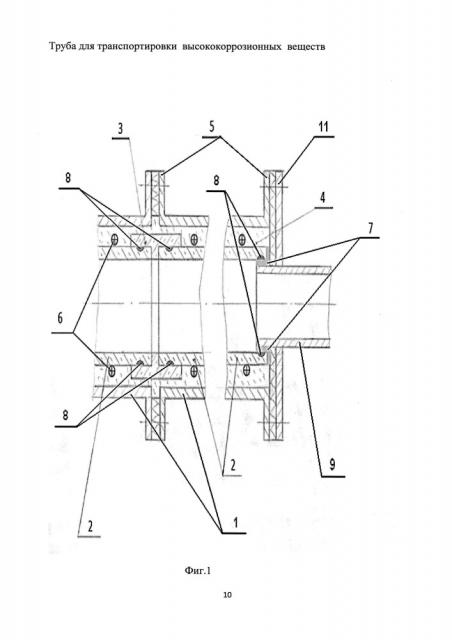

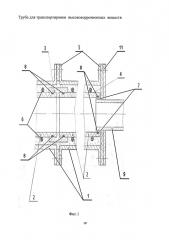

На фиг. 1 представлен разрез трубы.

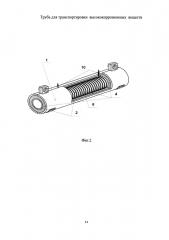

На фиг. 2 - конструкция рабочей трубы во внешней металлической оболочке.

Труба для транспортировки расплавов солей и других высококоррозионных веществ включает в себя (фиг. 1) внешнюю металлическую оболочку 1, рабочую трубу 2 из плавленного кварца, ГОСТ 8894-77, на концах которой выполнены кольцевые канавки 8 для размещения прокладок 7 из кварцевого материала, при этом на одном конце рабочая труба 2 из плавленного кварца снабжена муфтой 3 из плавленого кварца для соединения с участком трубы 2 из плавленого кварца, а на другом конце, в месте соединения рабочей трубы 2 с участком металлической трубы 9, например, из никеля или никелевых сплавов, установлена прокладка 7 из кварцевого материала, выполненная в виде манжеты Г-образной формы в поперечном сечении.

В пространстве между внешней металлической оболочкой 1 и рабочей трубой 2 из плавленого кварца имеется теплоизоляционный слой 4 для снижения потерь тепла, который состоит из кварцевого материала, например смеси геля кремневой кислоты с порошком кварцевого стекла диаметром зерна 0,1-0,8 мм.

Для обеспечения механической прочности внешней металлической оболочки 1 при ее термическом расширении предусмотрен компенсатор 5. Для поддержания температуры расплава на рабочую трубу 2 из плавленого кварца намотан нагревательный элемент 6, который выводится наружу через керамические трубки 10 (фиг. 2). Герметичное соединение рабочей трубы с участком металлической трубы осуществляется с помощью фланца 11.

Сборка соединения трубы осуществляется следующим образом: на концах рабочей трубы в кольцевые канавки 8 устанавливают прокладки 7 из кварцевого материала. На один конец рабочей трубы 2 надевают муфту из кварцевого материала и вставляют в нее участок рабочей трубы из плавленного кварца.

Сборка соединения рабочей трубы 2 из плавленного кварца и участком металлической трубы 9 осуществляется путем установки на конец участка металлической трубы 9 прокладки 7 из кварцевого материала, выполненной в виде манжеты Г-образной формы в поперечном сечении, при этом рабочая труба 2 из плавленного кварца и участок металлической трубы 9 сопрягаются между собой с помощью фланца 11. Таким образом, достигается надежное и герметичное соединение сопрягаемых деталей между собой.

В трубе должен отсутствовать непосредственный контакт рабочей трубы из плавленного кварца с участком металлической трубы. Из-за разницы коэффициентов термического расширения (КТР) кварцевого стекла и металла возможно разрушение кварцевой трубы. Для исключения ее механического разрушения в месте соединения рабочей трубы из плавленного кварца с участком металлической трубы установлены прокладки из кварцевого материала.

Основными проблемами использования кварцевых труб в сочетании с металлическими трубами является большая разница в коэффициентах термического расширения металла и кварца, а также давлении расплава в трубе до 8,5 атм и температуре до 700°С.

Исходя из вышесказанного были проведены лабораторные исследования по определению механической устойчивости сборок кварц-металл различных конфигураций и соединений при температуре до 700°С и давлении до 8,5 атм.

Методика

Были проведены исследования как по определению коррозионной устойчивости трубы из плавленного кварца в расплаве хлорсодержащей соли, так и по определению величины зазора с учетом коэффициентов величины зазора с учетом коэффициентов линейного термического расширения (КЛТР) между кварцевой трубой и металлом. При этом величина зазора определялась как сумма КЛТР металла, кварца и необходимой толщины прокладок из кварцевого материала, предотвращающих механическое разрушение кварцевой трубы. Кроме того, прокладки служили и для герметизации сборок.

Экспериментальная часть

Исследованиям подвергались сборки, в которых толщину прокладок определяли расчетным путем как сумму расчетной величины КЛТР металла, кварца, при наибольшей температуре проведения опытов и необходимой толщины прокладок для достижения герметичности сборок при всех величинах исследуемых давлений; от 2,0 до 8,5 атм. Затем опытным путем определяли правильность расчетов.

Коэффициент термического линейного расширения составляет:

- для никеля - 13,4×10-7 1/град,

- для кварца - 5,7×10-7 1/град.

Величина термического линейного расширения определяется по формуле

L=L0+(l+αt),

где L - длина образца после нагревания, мм;

L0 - длина образца до нагревания, мм;

α - коэффициент термического линейного расширения материала образца, 1/град;

t - температура образцов, равная температуре транспортируемого вещества, °С.

Расчетная величина линейного расширения при 700°С составила:

- для никеля - 0,675 мм,

- для кварца - 0,0347 мм.

Таким образом, толщина прокладок должна составлять не менее - 0,675+0,0347=0,7097≈0,71 мм.

Для гарантии, на усадку прокладки при сборке образцов увеличили толщину прокладки на 1 мм, и общая толщина прокладки составила 1,71 мм.

Для определения правильности выбранных величин зазоров и толщины прокладок в сборках, с учетом КЛТР, образцы сборок помещали в шахтную электропечь с программным управлением, марки СШОЛ-2/12-И2 с поддержанием температуры в автоматическом режиме. Образцы испытывали при температуре 350 и 700°С в среде хлоралюмината калия.

Производили нагрев печи с образцами до заданного температурного режима и выдерживали при заданной температуре в течение 4 часов. Все образцы сборок не разрушились, что подтвердило правильность наших расчетов.

Затем провели исследования на определение механической прочности образцов кварцевых сборок при давлении до 8,5 атм на гидравлическом прессе.

Образцы испытывались при давлении воды 2, 4, 6, 8, 5 атм. При всех исследуемых давлениях образцы сборок показали герметичность и механическую прочность - не разрушились.

- Образцы изделий из прозрачного кварцевого стекла в расплаве, используемом в установке разделения хлоридов циркония и гафния в АО ЧМЗ, коррозионно-устойчивы как в герметичных условиях, так и в условиях, имитирующих разгерметизацию оборудования;

- по шкале коррозионной стойкости металлов расчетная группа стойкости исследованных образцов из кварца соответствует характеристике весьма стойкого материала;

- образцы кварцевых изделий с толщиной стенки 1,6 мм, испытанных при давлении воды 2, 4, 6, 8,5 атм показали герметичность и механическую прочность.

Таким образом, снижается коррозия материала трубы, обеспечивается механическая прочность, увеличивается длительность ее эксплуатации.

1. Труба для транспортировки высококоррозионных веществ, включающая внешнюю металлическую оболочку, рабочую трубу с нагревательным элементом на ее поверхности, теплоизоляционный слой, расположенный между рабочей трубой и металлической оболочкой, отличающаяся тем, что рабочая труба выполнена из плавленого кварца, на концах которой выполнены кольцевые канавки для размещения прокладок из кварцевого материала, при этом на одном конце рабочая труба снабжена муфтой из плавленого кварца для соединения с участком трубы из плавленого кварца, а на другом конце, в месте соединения рабочей трубы с участком металлической трубы, установлена прокладка, выполненная в виде манжеты Г-образной формы в поперечном сечении, минимальная толщина которой определяется по формуле

β≥Lм0×t×αм+Lкв0×t×αкв,

где β - толщина прокладки, мм;

Lм0 - исходная длина металлической трубы, мм;

t - температура транспортируемого вещества, °C;

αм - коэффициент термического линейного расширения материала металлической трубы,

Lкв0 - исходная длина рабочей трубы из плавленного кварца, мм;

αкв - коэффициент термического расширения кварца,

2. Труба по п. 1, отличающаяся тем, что теплоизоляционный слой состоит из кварцевого материала, например смеси геля кремневой кислоты с порошком кварцевого стекла диаметром зерна 0,1-0,8 мм.