Способ получения низкосернистого низкозастывающего дизельного топлива

Иллюстрации

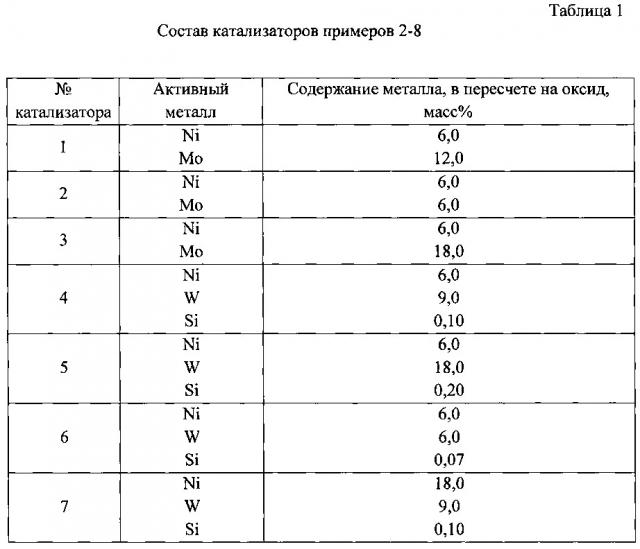

Показать всеИзобретение относится к способу получения низкосернистого низкозастывающего дизельного топлива. Гидроочищенную дизельную фракцию, содержащую 0,001 мас.% и менее серы, смешивают с водородом и направляют в реактор, в котором верхним слоем загружен катализатор изодепарафинизации на основе цеолита, а нижним слоем - катализатор гидрофинишинга. Катализатор гидрофинишинга содержит, мас.%: 6,0-18,0 никеля (в пересчете на NiO), 6,0-18,0 молибдена (в пересчете на МоО3) или 6,0-18,0 вольфрама (в пересчете на WO3) и 0-0,20 оксида кремния, оксид алюминия - остальное. Соотношение объема катализатора изодепарафинизации к объему катализатора гидрофинишинга составляет от 5:1 до 20:1. Процессы изодепарафинизации и гидрофинишинга проводят при температурах 300-380°С, давлениях 4,0-5,5 МПа, объемных скоростях подачи сырья (по отношению к объему катализатора изодепарафинизации) 2,0-6,0 ч-1, соотношениях водород/сырье 350:1-700:1 нл/л. Водородсодержащий газ отделяют, продукт совмещенного процесса изодепарафинизации и гидрофинишинга стабилизируют с отделением легких углеводородов и получением целевого продукта. Технический результат: упрощение способа получения низкосернистого низкозастывающего дизельного топлива, обеспечивающего высокий выход целевого продукта, содержащего 8 мас.% и менее полициклических ароматических углеводородов. 3 з.п. ф-лы, 3 табл., 10 пр.

Реферат

Изобретение относится к области нефтепереработки, в частности к способу получения низкосернистого низкозастывающего дизельного топлива, включающему процессы изодепарафинизации и гидрофинишинга.

Нормативные требования по отношению к товарным дизельным топливам накладывают жесткие ограничения на их экологические характеристики, в первую очередь - на содержание серы и полициклических ароматических углеводородов. Ограничения по содержанию этих компонентов обусловлены тем, что они образуют при сгорании токсичные выбросы, увеличивают склонность топлива к нагарообразованию, повышают выбросы твердых частиц в атмосферу, ухудшают значение цетанового числа. Дизельные топлива, предназначенные для эксплуатации в условиях холодного и арктического климата, должны обладать надлежащими низкотемпературными характеристиками - низкими значениями температуры помутнения и предельной температуры фильтруемости. Указанные характеристики влияют на пуск и работу двигателей в условиях низких температур и определяются, в первую очередь, содержанием н-парафиновых углеводородов в составе дизельного топлива. Наибольшее негативное влияние на низкотемпературные свойства дизельного топлива оказывают нормальные парафиновые углеводороды с числом углеродных атомов в молекуле от 12, которые имеют высокие температуры плавления.

Для получения низкосернистых низкозастывающих дизельных топлив используются различные технологические приемы. Так, для снижения содержания серы и азота, а также частичного гидрирования полициклических ароматических углеводородов в составе дизельных фракций применяют процесс гидроочистки, который хорошо изучен, а катализаторы, содержащие сульфиды таких металлов, как Ni, Co, Мо, W на пористом носителе (как правило - оксиде алюминия), хорошо известны.

Для улучшения низкотемпературных свойств дизельных фракций используют различные физико-химические и каталитические методы, которые сводятся к уменьшению содержания нормальных парафиновых углеводородов в сырье. Депарафинизация с использованием катализаторов - каталитическая депарафинизация - более выгодна с точки зрения затрат на ее эксплуатацию и гибкости процесса. Процесс каталитической депарафинизации может быть проведен с использованием катализатора, обеспечивающего преимущественное протекание реакций селективного гидрокрекинга длинноцепочечных н-парафинов до легких углеводородов или катализатора, обеспечивающего преимущественное протекание реакций гидроизомеризации длинноцепочечных н-парафинов до изопарафинов, остающихся в составе получаемого продукта. Во втором случае для обозначения процесса каталитической депарафинизации также используется термин «изодепарафинизация». Среди двух указанных каталитических процессов изодепарафинизация позволяет получать продукты надлежащего качества с более высокими выходами без увеличенного потребления водорода. Катализаторы депарафинизации, обеспечивающие преимущественное протекание реакций гидрокрекинга, как правило, содержат цеолит (чаще всего - структуры MFI) и гидрирующий металл, в качестве которого чаще всего используют такие элементы VIII группы, как Ni и Со или благородные металлы платиновой группы. Катализаторы депарафинизации, обеспечивающие преимущественное протекание реакций гидроизомеризации (катализаторы изодепарафинизации), как правило, содержат цеолит специфичной структуры и гидрирующий металл, преимущественно благородный металл платиновой группы. В процессе изодепарафинизации, как правило, используют гидроочищенное углеводородное сырье, не содержащее соединений серы, которые являются ядом для катализаторов процесса.

Из литературных данных известно, что высокую селективность в реакциях гидроизомеризации длинноцепочечных н-парафинов проявляют бифункциональные катализаторы на основе цеолитов структуры: МТТ (ZSM-23, SSZ-32), TON (Theta, ZSM-22), *MRE (ZSM-48), AEL (SAPO-11, MeAPO-11, MeAPSO-11), ATO (SAPO-31, MeAPO-31, MeAPSO-31), AFO (SAPO-41, MeAPO-41, MeAPSO-41). Подобные цеолиты имеют одномерную систему пор и десятичленные или малые двенадцатичленные кольца в устьях каналов, не имеющих больших полостей, и могут быть отнесены к группе так называемых 1-D, 10-R молекулярные сит. Бифункциональные катализаторы на основе цеолитов указанных типов, содержащие металлический компонент, активный в реакциях гидрирования-дегидрирования, отличаются более высокой селективностью по отношению к реакциям гидроизомеризации по сравнению с катализаторами на основе таких распространенных цеолитов, как Y, β, ZSM-5, а также катализаторами на основе аморфных алюмосиликатов и галогенированного оксида алюминия. Герасимов Д.Н., Фадеев В.В., Логинова А.Н., Лысенко С.В. Гидроизомеризация длинноцепочечных парафинов: механизм и катализаторы. Катализ в промышленности, ч. I, 2015, №1. с. 27-54.

Изодепарафинизация протекает при температурах 300-380°С, при которых возможно протекание реакций дегидрирования с образованием тех или иных ненасыщенных углеводородов и, в частности, полициклических ароматических углеводородов. Таким образом, дизельные топлива, полученные с применением каталитических процессов, могут нуждаться в дополнительной доочистке - гидрофинишинге для снижения содержания ненасыщенных углеводородов и улучшения их свойств. Кроме того, использование процесса гидрофинишинга (гидрирования) ненасыщенных соединений приводит к повышению цетанового числа, что связано с уменьшением содержания диароматических соединений, обладающих низкими цетановыми числами. При необходимости проведения гидрофинишинга гидроочищенных дизельных фракций после процесса изодепарафинизации рациональным является совмещение процессов изодепарафинизации и гидрофинишинга в одном реакторе при послойной загрузке катализаторов. Подобные условия накладывают определенные ограничения на условия протекания гидрофинишинга. Так, при отсутствии промежуточного охлаждения полупродуктов температура процесса гидрофинишинга оказывается привязанной к температуре процесса изодепарафинизации (300-380°С). Для реакций гидрирования оптимальными являются более низкие области температур, в данном случае можно говорить о высокотемпературном гидрофинишинге.

Известно, что наиболее высокую активность в процессах гидрирования олефинов и ароматических соединений проявляют катализаторы на основе благородных металлов платиновой группы, которые позволяют снизить содержание полициклических ароматических соединений в дизельных фракциях до уровня менее 1 мас.%. Указанные катализаторы готовят нанесением благородного металла (чаще всего - платины) на пористый носитель (оксид алюминия, оксид кремния и т.д.). Реакции гидрирования ароматических соединений на таких катализаторах, как правило, протекают при температурах 200-300°С. При более высоких температурах катализаторы на основе благородных металлов способствуют протеканию реакций дегидрирования нафтеновых углеводородов, US 2006/0009665 А1, 12.06.2006.

Таким образом, катализаторы на основе благородных металлов малопригодны для использования в процессе высокотемпературного гидрофинишинга.

Более широким температурным интервалом работы в реакциях гидрирования ароматических соединений отличаются катализаторы, в состав которых входят такие элементы VIII группы, как Ni, Co, и VI группы - Mo, W, нанесенные на термостойкие носители с развитой удельной поверхностью и высокой механической прочностью. С учетом ограничений на температурный диапазон проведения процесса высокотемпературного гидрофинишинга при его совмещении в одном реакторе с изодепарафинизацией данные катализаторы являются более перспективными для использования в указанном случае, ЕР 0464931 В1, 01.06.1994, RU 2109563 С1, 27.04.1998.

Различные варианты и сочетания рассмотренных процессов могут быть использованы для получения низкосернистых низкозастывающих дизельных топлив.

Так, известен совмещенный процесс гидроочистки/депарафинизации для получения продукта, содержащего 0,001 мас.% и менее серы и 3 мас.% осадка парафина при температуре минус 10°С, из негидроочищенного углеводородного сырья, выкипающего в диапазоне температур 150-450°С при давлении 3-13 МПа, температуре 300-400°С, объемной скорости подачи сырья 0,3-5,0 ч-1, соотношении водорода к сырью 100-1000 нм3/м3 с использованием катализатора, содержащего:

- носитель, содержащий 3-25 мас.% как минимум одного алюмосиликата, имеющего одно- или двухмерную систему пор, мольное соотношение SiO2/Al2O3 от 15 до 200 и максимальный размер пор 0,4-0,72 нм;

- 10-35 мас.% как минимум одного металла VI группы, 1-10 мас.% как минимум одного металла VIII группы и 1,5-6 мас.% фосфора (все в пересчете на оксиды элементов);

- 2-14 мас.% углерода, полученного из органической кислоты, US 8252709 В2, 28.08.2012.

Недостатком указанного способа является то, что совмещенный процесс гидроочистки и депарафинизации на одном катализаторе обуславливает необходимость использования катализатора на основе неблагородных металлов. Это, в свою очередь, приводит к снижению эффективности данного катализатора в процессе депарафинизации.

Известен способ получения дистиллятного продукта - низкозастывающего дизельного топлива, включающий в себя следующее.

1. Гидроочистку углеводородного сырья, имеющего температуру выкипания 5% фракции около 121°С, температуру выкипания 95% фракции около 371°С и содержащего не менее 0,1 мас.% серы в присутствии первого катализатора гидроочистки и при условиях, в которых 10 мас.% и менее исходного сырья превращается в молекулы, кипящие при температурах ниже 121°С, с получением жидкого продукта, содержащего не более 0,005 мас.% серы и газовой фазы, содержащей H2S.

2. Каталитическую депарафинизацию жидкого продукта гидроочистки в смеси как минимум с частью газовой фазы, содержащей H2S в присутствии катализатора депарафинизации с получением депарафинированного продукта, со значениями температуры помутнения как минимум на 10°С ниже, чем у углеводородного сырья; в ходе процесса 25 мас.% или менее исходного сырья превращается в молекулы, кипящие ниже 121°С.

3. Процесс постгидроочистки (гидрофинишинга) жидкого продукта депарафинизации в присутствии второго катализатора гидроочистки и при объемной скорости подачи сырья не менее 10 ч-1 с получением дистиллятного продукта, содержащего 0,0025 мас.% и менее серы, WO 2013/085533 А1, 13.06.2013.

В указанном способе процесс каталитической депарафинизации проводят в присутствии H2S в газовой фазе. Данное обстоятельство, хотя и позволяет уменьшить затраты на разделение жидкой и газовой фаз процесса гидроочистки, но значительным образом снижает эффективность работы катализатора депарафинизации за счет отравления его металлического компонента серой. В примерах к изобретению предлагается использование катализатора депарафинизации, содержащего платину и 1-D, 10-R цеолит ZSM-48. Однако известно, что подобный катализатор будет обеспечивать меньшие выходы низкозастывающего продукта и при более высокой температуре процесса при переработке сырьевого потока, содержащего H2S, по сравнению с переработкой чистого сырья, не содержащего соединений серы Galperin, Hydroisomerization of N-decane in the presence of sulfur and nitrogen compounds, Applied Catalysis A: General 209, 2001, p. 257-268. Таким образом, проведение процесса каталитической депарафинизации в присутствии значительных количеств H2S в газовой фазе является недостатком рассмотренного изобретения.

Известен процесс гидроочистки и депарафинизации углеводородного сырья (газойля), направленный на получение десульфированной депарафинированной фракции газойля для использования в составе низкосернистого дизельного топлива, включающий следующие стадии:

- гидроочистку углеводородного сырья в присутствии водорода и катализатора гидроочистки при повышенной температуре и давлении;

- каталитическую депарафинизацию жидкого продукта гидроочистки в присутствии водорода при повышенной температуре и давлении при контактировании сырья с первым (верхним) слоем катализатора гидрофинишинга, содержащим благородный металла, и вторым (нижним) слоем катализатора депарафинизации, содержащим благородный металл при противоточной подаче в реактор водорода и продукта гидроочистки. В процессе депарафинизации используют катализатор, содержащий цеолит ZSM-12, платину и связующее, WO 2005/118749 А1, 15.12.2005

В качестве недостатка указанного изобретения следует указать, что катализаторы на основе алюмосиликатных цеолитов, имеющих одномерную систему пор и двенадцатичленные кольца, составленные из T-атомов (к которым относится цеолит ZSM-12), в целом обеспечивают более низкие выходы продуктов депарафинизации за счет большей доли реакций гидрокрекинга по сравнению с катализаторами на основе 1-D, 10-R цеолитов, имеющих одномерную систему пор и десятичленные кольца, составленные из Т-атомов.

Известен процесс депарафинизации дистиллятных фракций, включающий в себяследующее.

1. Разделение дистиллятной фракции на паровую (керосин и легкий дизель) и жидкую (тяжелый дизель) фазу. Смешение жидкой фазы с водородом и проведение каталитической депарафинизации.

2. Смешение первой газовой фазы и продукта депарафинизации с получением смесевого сырья с температурой меньшей, чем у продукта депарафинизации.

3. Гидрирование ароматических углеводородов смесевого сырья с получением продукта, характеризующегося меньшей температурой текучести и меньшим содержанием ароматических углеводородов по отношению к исходной дистиллятной фракции.

Процессы каталитической депарафинизации и гидрирования (гидрофинишинга) могут быть проведены в одном реакторе при послойной загрузке катализаторов и введении легкой паровой фазы между верхним слоем катализатора депарафинизации и нижним слоем катализатора гидрирования, US 6340430 В1, 22.01.2002.

К недостаткам указанного изобретения можно отнести необходимость предварительного разделения дистиллятной фракции сырья, а также введение легкой паровой фазы между слоями катализаторов, что приводит к удорожанию процесса.

Наиболее близким к предлагаемому способу получения низкосернистого низкозастывающего дизельного топлива является способ, описанный в WO 2011/143396 А2, 18.05.2012. Указанный способ включает следующие стадии:

- контактирование дистиллятного сырья с катализатором депарафинизации, содержащим цеолит и гидрирующий металл;

- охлаждение (квенчинг) жидкого продукта депарафинизации;

- контактирование охлажденного продукта депарафинизации с катализатором гидрирования ароматических углеводородов (гидрофинишинга) с получением продукта, содержащего 0,02 мас.% и менее полициклических ароматических углеводородов с тремя и более ароматическими циклами; при этом температура на входе в слой катализатора гидрофинишинга как минимум на 20°С ниже, чем температура продукта на выходе из слоя катализатора депарафинизации. Стадии депарафинизации и гидрофинишинга могут быть реализованы в отдельных реакторах либо в одном реакторе при послойной загрузке катализаторов. Дистиллятное сырье, используемое для получения дизельного топлива, должно содержать 0,005 мас.% и менее серы. На стадии гидрофинишинга используют нецеолитный катализатор, содержащий 0,1-1,5 мас.% Pt и/или Pd и алюминийсодержащий структурированный мезопористый материал МСМ-41.

К недостаткам указанного метода можно отнести необходимость промежуточного охлаждения (квенчинга) продукта депарафинизации, что приводит к его удорожанию.

Техническая задача предлагаемого изобретения заключается в разработке способа получения низкосернистого низкозастывающего дизельного топлива, обеспечивающего высокие выходы целевого продукта, содержащего 8 мас.% и менее полициклических ароматических углеводородов при совмещении процессов изодепарафинизации и гидрофинишинга в одном реакторе.

Технический результат от реализации заявленного изобретения заключается в упрощении способа получения низкосернистого низкозастывающего дизельного топлива, обеспечивающего высокий выход целевого продукта, содержащего 8 мас.% и менее полициклических ароматических углеводородов.

Технический результат достигается тем, что гидроочищенную дизельную фракцию, содержащую 0,001 мас.% и менее серы, смешивают с водородом и подают в реактор, в который верхним слоем загружен катализатор изодепарафинизации на основе 1-D, 10-R цеолита, а нижним слоем - катализатор гидрофинишинга, содержащий, мас.%: 6,0-18,0 никеля (в пересчете на NiO), 6,0-18,0 молибдена (в пересчете на МоО3) или 6,0-18,0 вольфрама (в пересчете на WO3) и 0-0,20 оксида кремния, оксид алюминия - остальное. После отделения водородсодержащего газа суммарный продукт после стадий изодепарафинизации и гидрофинишинга стабилизируют с отделением легких углеводородов и получением целевого депарафинированного продукта.

Способ осуществляют следующим образом.

Гидроочищенную дизельную фракцию, содержащую 0,001 мас.% и менее серы, смешивают с водородом и направляют в реактор, в котором верхним слоем загружен катализатор изодепарафинизации на основе 1-D, 10-R цеолита, а нижним слоем - катализатор гидрофинишинга, содержащий, мас.%: 6,0-18,0 никеля (в пересчете на NiO), 6,0-18,0 молибдена (в пересчете на MoO3) или 6,0-18,0 вольфрама (в пересчете на WO3) и 0-0,20 оксида кремния, оксид алюминия – остальное, при соотношении объема катализатора изодепарафинизации к объему катализатору гидрофинишинга от 5:1 до 20:1. Процессы изодепарафинизации и гидрофинишинга проводят при температурах 300-380°С, давлениях 4,0-5,5 МПа, объемной скорости подачи сырья (по отношению к объему катализатора изодепарафинизации) 2,0-6,0 ч-1, соотношении водород/сырье 350:1-700:1 нл/л. После отделения водородсодержащего газа продукт совмещенного процесса изодепарафинизации и гидрофинишинга стабилизируют с отделением легких углеводородов и получением целевого продукта - низкосернистого низкозастывающего дизельного топлива.

Изобретение иллюстрируется, но не лимитируется нижеприведенными примерами.

Пример 1

Для приготовления носителя №1 к 131,8 г порошка гидроксида алюминия медленно при перемешивании приливают раствор пептизатора. В качестве пептизатора используют раствор азотной кислоты, который готовят внесением 4,25 мл концентрированной 65%-ой HNO3 в 100 мл дистиллированной воды. К полученной массе добавляют 7,10 мл триэтиленгликоля в качестве порообразующего агента и пластификатора, а затем перемешивают. Полученную массу формуют на шнековом экструдере с диаметром фильеры 1,5 мм. Сформованные гранулы подвяливают на воздухе в течение 24 ч, затем помещают в сушильный шкаф для просушки. Режим высушивания ступенчатый: 60°С - 3 ч, 80°С - 3 ч, 110°С - 2 ч. Просушенный носитель катализатора переносят в муфельную печь для прокаливания в режиме непрерывной подачи воздуха. Скорость подъема температуры 50°С/ч до 550°С. Выдержка при температуре 550°С - 5 ч.

Пример 2

Приготовление катализатора №1.

На прокаленный носитель №1 методом пропитки наносят 6 мас.%. никеля (в пересчете на оксид никеля) и 12 мас.% молибдена (в пересчете на оксид молибдена MoO3). Для введения металла на прокаленный носитель готовят пропиточный раствор, объем которого в полтора раза превышает влагоемкость носителя (около 0,844 см3/г). В качестве источника никеля используют Ni(NO3)2⋅6Н2О, применяют 1,5-кратный избыток нитрата никеля. В качестве источника молибдена используют парамолибдат аммония ((NH4)6Mo7O24⋅4H2O), применяют 1,5-кратный избыток.

85 г носителя №1 заливают пропиточным раствором (приведена масса сухого носителя с учетом его влажности). Пропиточный раствор готовят смешением следующих компонентов: 36,83 г Ni(NO3)2⋅6Н2О, 22,95 г парамолибдата аммония, 16,16 мл пероксида водорода, дистиллированная вода до общего объема пропиточного раствора 108 мл. Приготовление пропиточного раствора проводят при температуре 70°С. Пропитку проводят в течение 30 мин при температуре 60°С при постоянном перемешивании.

Пропиточный раствор отделяют декантацией. После стадии пропитки катализатор сушат при ступенчатом подъеме температуры. Режим сушки: 60°С - 2 ч, 80°С - 2 ч, 100°С - 2 ч, 120°С - 2 ч, 140°С - 2 ч, 160°С - 2 ч.

После стадии сушки катализатор прокаливают в муфельной печи в режиме непрерывной подачи воздуха. Скорость подъема температуры 50°С/ч до температуры 550°С. Выдержка при температуре 550°С - 5 ч.

Пример 3

Катализатор №2 готовят аналогично катализатору №1, за исключением того, что в состав катализатора вводят 6,0 мас.% молибдена (в пересчете на оксид молибдена MoO3).

Пример 4

Катализатор №3 готовят аналогично катализатору №1, за исключением того, что в состав катализатора вводят 18,0 мас.% молибдена (в пересчете на оксид молибдена MoO3).

Пример 5

Приготовление катализатора №4.

На прокаленный носитель №1 методом пропитки наносят 6,0 мас.% никеля (в пересчете на оксид никеля) и 9,0 мас.% вольфрама (в пересчете на оксид вольфрама WO3). Для введения металла на прокаленный носитель готовят пропиточный раствор, объем которого в полтора раза превышает влагоемкость носителя (0,844 см3/г). В качестве источника никеля используют Ni(NO3)2⋅6Н2О, применяют 1,5-кратный избыток нитрата никеля. В качестве источника вольфрама используют кремневольфрамовую кислоту (H4O40SiW12⋅7H2O), применяют 1,5 кратный избыток нитрата никеля.

85 г носителя №1 заливают пропиточным раствором (приведена масса сухого носителя с учетом его влажности). Пропиточный раствор готовят смешением следующих компонентов: 35,53 г Ni(NO3)2⋅6Н2О, 16,09 г кремневольфрамовой кислоты, дистиллированная вода до общего объема пропиточного раствора 108 мл. Пропитку проводят в течение 30 мин при температуре 60°С при постоянном перемешивании.

Пропиточный раствор отделяют декантацией. После стадии пропитки катализатор сушат при ступенчатом подъеме температуры. Режим сушки: 60°С - 2 ч, 80°С - 2 ч, 100°С - 2 ч, 120°С - 2 ч, 140°С - 2 ч, 160°С - 2 ч.

После стадии сушки катализатор прокаливают в муфельной печи в режиме непрерывной подачи воздуха. Скорость подъема температуры 50°С/ч до 550°С. Выдержка при температуре 550°С - 5 ч.

Пример 6

Катализатор №5 готовят аналогично катализатору №4, за исключением того, что в состав катализатора вводят 18,0 мас.% вольфрама (в пересчете на оксид вольфрама WO3).

Пример 7

Катализатор №6 готовят аналогично катализатору №4, за исключением того, что в состав катализатора вводят 6,0 мас.% вольфрама (в пересчете на оксид вольфрама WO3).

Пример 8

Катализатор №7 готовят аналогично катализатору №4, за исключением того, что в состав катализатора вводят 18,0 мас.% никеля (в пересчете на оксид никеля NiO).

Состав образцов катализаторов, описанных в примерах 2-8, представлен в таблице 1.

Пример 9

Катализаторы, синтезированные по методикам, описанным в Примерах 2-8, испытывают в процессе высокотемпературного гидрофинишинга (гидрирования) гидроочищенной низкозастывающей дизельной фракции с температурой выкипания 180-360°С, подвергнутой изодепарафинизации. Предельная температура фильтруемости (ПТФ) сырья (по EN 116) равна минус 46°С, содержание серы (по ASTM D 4294) - 0,0003 мас.%, содержание полициклических ароматических углеводородов (по IP391) - 10 мас.%.

Перед проведением процесса высокотемпературного гидрофинишинга катализатор восстанавливают в токе водорода по следующей температурной программе:

- подъем до температуры 250°С со скоростью 100°С/ч;

- выдержка при температуре 250°С в течение 1 ч;

- подъем до температуры 450°С со скоростью 50°С/ч;

- выдержка при температуре 450°С в течение 3 ч.

Процесс высокотемпературного гидрофинишинга (гидрирования) проводят на проточной каталитической установке путем совместного пропускания смеси водорода и сырья через неподвижный слой катализатора, загруженного в цилиндрический реактор.

Установка оборудована сырьевой емкостью, смесителем, реактором, холодильником, сепаратором и пробосборником. Загрузка катализатора для проведения испытаний - 5 см3.

В ходе проведения испытаний сырье из емкости, находящейся на весах, подают в систему насосом высокого давления. Количество подаваемого сырья фиксируют. В смесителе сырье смешивается с водородом и поступает в реактор. Продукты из нижней части реактора поступают в холодильник и далее - в сепаратор. В сепараторе происходит отделение газовой фазы от жидкого продукта. Жидкий продукт накапливается в пробосборнике, из которого производится периодический отбор проб жидкого катализата.

Процесс высокотемпературного гидрофинишинга (гидрирования) проводят при следующих параметрах: давление 4,0 МПа, объемная скорость подачи сырья 10 ч-1, соотношение водород:сырье 350:1 нл/л, температура 300-380°С.

Полученные катализаты подвергают стабилизации при давлении 15 мбар и температуре 30°С в течение 15 мин для отделения легких углеводородов, образовавшихся в процессе побочных реакций гидрокрекинга.

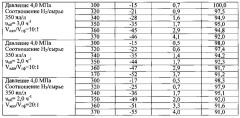

Выходы и показатели качества полученных продуктов представлены в таблице 2.

Как видно из данных, представленных в таблице 2, все заявленные катализаторы показали высокую каталитическую активность в процессе высокотемпературного гидрофинишинга при температурах 300-380°С.

Пример 10

Процесс изодепарафинизации, совмещенной с высокотемпературным гидрофинишингом, проводят с использованием катализатора изодепарафинизации, содержащего 0,3 мас.% Pt, нанесенной на носитель, состоящий из 20 мас.% цеолита ZSM-23 и 80 мас.% оксида алюминия, и катализатора гидрофинишинга №1, синтезированного по методу, описанному в Примере 2. В качестве сырья процесса используют гидроочищенную дизельную фракцию нефтяного происхождения с температурами выкипания в интервале 180-360°С. Предельная температура фильтруемости сырья (по EN 116) - минус 3°С, содержание серы (по ASTM D 4294) - 0,0008 мас.%, содержание полициклических ароматических углеводородов (по IP 391) - 7,0 мас.%.

Процесс изодепарафинизации, совмещенной с высокотемпературным гидрофинишингом, проводят на проточной каталитической установке путем пропускания смеси водорода и сырья через 2 неподвижных слоя катализатора: верхний слой катализатора изодепарафинизации и нижний слой катализатора гидрофинишинга, загруженных в трубчатый реактор. Установка оборудована сырьевой емкостью, смесителем, реактором, холодильником, сепаратором и пробосборником. Загрузка катализатора изодепарафинизации для проведения испытаний - 10 см3; загрузка катализатора гидрофинишинга - 0,5; 1 или 2 см3, т.е. соотношение объема катализатора изодепарафинизации и гидрофинишинга (Vидп/Vгф) варьировали от 20:1 до 5:1.

Перед проведением процесса катализаторы восстанавливают в токе водорода по следующей температурной программе:

- подъем до температуры 250°С со скоростью 100°С/ч;

- выдержка при температуре 250°С в течение 1 ч;

- подъем до температуры 450°С со скоростью 50°С/ч;

- выдержка при температуре 450°С в течение 3 ч.

В ходе проведения испытаний сырье из емкости, находящейся на весах, подают в систему насосом высокого давления. Количество подаваемого сырья фиксируют. В смесителе сырье смешивается с водородом и поступает в реактор. Продукты из нижней части реактора поступают в холодильник и далее - в сепаратор. В сепараторе происходит отделение газовой фазы от жидкого продукта. Жидкий продукт накапливается в пробосборнике, из которого производят периодический отбор проб жидкого катализата.

Процесс проводят при следующих параметрах: давление 4,0-5,5 МПа, объемная скорость подачи сырья по отношению к объему катализатора изодепарафинизации (υоб) 2,0-6,0 ч-1, соотношение водород:сырье 350-700:1 нл/л, температура 300-380°С.

Полученный катализат подвергают стабилизации при давлении 15 мбар и температуре 30°С в течение 15 мин для отделения легких углеводородов, образовавшихся в процессе побочных реакций гидрокрекинга.

Выходы и показатели качества полученных продуктов представлены в таблице 3.

1. Способ получения низкосернистого низкозастывающего дизельного топлива, включающий изодепарафинизацию гидроочищенной дизельной фракции, содержащей 0,001 мас.% и менее серы в смеси с водородом, совмещенную в одном реакторе с высокотемпературным гидрофинишингом, в котором используют катализатор, содержащий, мас.%:

| никель (в пересчете на NiO) | 6,0-18,0 |

| молибден (в пересчете на МоО3) или | |

| вольфрам (в пересчете на WO3) | 6,0-18,0 |

| оксид кремния | 0-0,20 |

| оксид алюминия | остальное, |

при загрузке катализатора изодепарафинизации в верхней части реакционной зоны реактора, а катализатора гидрофинишинга - в нижней части реакционной зоны реактора, отделение водородсодержащего газа и отгонку легких углеводородов, кипящих при температурах ниже 180°С.

2. Способ по п. 1, отличающийся тем, что в процессе изодепарафинизации используют катализатор, содержащий платину и/или палладий и цеолит структуры: МТТ, TON, *MRE.

3. Способ по п. 1, отличающийся тем, что соотношение объемов катализатора изодепарафинизации и высокотемпературного гидрофинишинга составляет от 5:1 до 20:1.

4. Способ по п. 1, отличающийся тем, что процесс изодепарафинизации, совмещенной с гидрофинишингом, проводят при температурах 300-380°С, давлениях 4,0-5,5 МПа, объемных скоростях подачи сырья по отношению к объему катализатора изодепарафинизации 2,0-6,0 ч-1, соотношениях водород/сырье 350:1-700:1 нл/л.