Способ переработки высококипящих побочных продуктов процесса получения этриола

Иллюстрации

Показать всеИзобретение относится к способу переработки высококипящих побочных продуктов процесса получения этриола конденсацией н-бутираля с формальдегидом. Ди-ТМП с чистотой 98 мас.% и выше выделяют последовательной перекристаллизацией кубового остатка вакуумной перегонки этриола-сырца сначала из этилацетата в массовом соотношении 1:1-1,5, затем из ацетона в массовом соотношении 1:2-5. Обогащенный формалями этриола и ди-ТМП оставшийся после кристаллизации маслообразный объединенный остаток, из которого выделение ди-ТМП с чистотой не менее 98 мас.% становится невозможным, превращают в сложные эфиры этриола и ди-триметилолпропана этерификацией, для чего используют карбоновую кислоту С1-С18 или смесь кислот в присутствии 0,05-20,0 мас.% кислотного катализатора при температуре 70-250°C. Полученные сложные эфиры очищают от следов карбоновой кислоты и кислотного катализатора. Выделяющиеся в процессе превращения воду, формальдегид и метанол отводят из реакционной массы в виде азеотропов с углеводородами или в виде газопаровой смеси. Осуществление изобретения позволяет повысить эффективность и полноту переработки высококипящих побочных продуктов синтеза этриола, содержащихся в кубовом остатке вакуумной перегонки этриола-сырца, с получением из них серии востребованных в промышленности веществ и сокращением тем самым отходов в целом. 2 з.п. ф-лы, 2 табл., 15 пр.

Реферат

Изобретение относится к основному органическому и нефтехимическому синтезу и касается способа переработки побочных продуктов, а именно высококипящих побочных продуктов процесса получения этриола, конденсацией н-бутираля с формальдегидом.

Этриол является крупнотоннажным продуктом органического синтеза и применяется в качестве сырья для производства сложноэфирных смазочных материалов, алкидных смол, эмалей, полиэфиров и полиуретанов, пластификаторов, клеев для металлов и других продуктов. Синтез этриола осуществляют конденсацией н-бутираля с формальдегидом в присутствии основного катализатора. Применение в качестве катализатора гидроксида натрия обеспечивает хороший выход целевого продукта (85-90%) и удовлетворительную технологичность процесса.

Однако в ходе конденсации н-бутираля с формальдегидом в присутствии гидроксида натрия наряду с целевым этриолом образуется до 10-15% (в расчете на исходный н-бутираль) высококипящих побочных продуктов, которые составляют основу кубового остатка вакуумной перегонки этриола-сырца. Их появление обусловлено взаимодействием в различных комбинациях целевого этриола с формальдегидом, промежуточными веществами, легкокипящими побочными продуктами и присутствующими в реакционной среде следами метанола. Высококипящий кубовый остаток вакуумной перегонки этриола-сырца состоит приблизительно из 15 различных веществ, в основном полиолов и их формалей, которые имеют близкие температуры кипения и растворимость. Из-за высокого взаимного сродства этриола и высококипящих побочных продуктов его исчерпывающее выделение из кубового остатка является чрезвычайно трудной задачей. Поэтому в составе кубового остатка вакуумной перегонки этриола-сырца находится также сам этриол в количестве до 25-35 мас.%. Кроме того, побочные продукты кубового остатка содержат в своей структуре фрагмент химически связанного этриола и являются потенциально ценными веществами. В частности, к ним относится коммерчески востребованный ди-триметилолпропан (ди-ТМП, структура 1), содержание которого в высококипящей фракции может достигать 50 мас.%.

Ди-ТМП образуется при взаимодействии этриола и формальдегида с побочным 2-этилакролеином в присутствии основного катализатора. Индивидуальный очищенный ди-ТМП применяется в качестве сырья в производстве химической продукции различного назначения: акриловых мономеров и олигомеров, лаков и красок, компонентов стабилизаторов ПВХ, полиэфиров, пенополиуретана, алкидных смол, а также как компонент для получения высокоиндексных синтетических сложноэфирных масел и смазок с широким температурным диапазоном эксплуатации. Сложные эфиры ди-ТМП и карбоновых кислот (по аналогии с эфирами этриола) характеризуются низкой температурой застывания, обладают высокой химической стойкостью, термостабильностью и хорошими вязкостно-температурными свойствами, а также достаточной совместимостью с различными пластическими материалами.

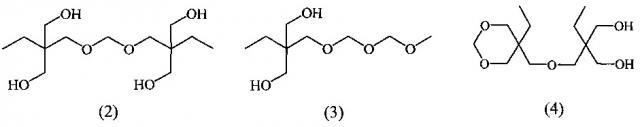

Наряду с ди-ТМП высококипящие побочные продукты процесса получения этриола представлены также линейным формалем этриола (структура 2), метилполиформалем этриола (структура 3), циклическим формалем ди-ТМП (структура 4) и другими формалями подобной природы, образующимися при взаимодействии этриола и ди-ТМП с формальдегидом и метанолом, присутствующими в реакционной смеси на стадии синтеза.

Суммарная доля формалей в кубовом остатке вакуумной перегонки этриола-сырца составляет 20-30 мас.%. Эти соединения содержат связанные этриол и ди-ТМП, но не находят коммерческого применения и сильно затрудняют выделение востребованных веществ. По этой причине кубовый остаток вакуумной перегонки этриола-сырца в непереработанном виде не имеет сбыта, что отрицательно сказывается на экономике и технологичности синтеза этриола в целом. Поэтому поиск путей рационального использования и безотходной переработки высококипящих побочных продуктов процесса получения этриола является актуальной задачей с большим практическим значением.

Известен способ разложения линейных и циклических формалей полиолов в водном растворе, содержащем также формиаты щелочных или щелочноземельных металлов. Способ заключается в гидрировании смеси высококипящих побочных продуктов в присутствии гетерогенного катализатора при pH<7 с получением целевого многоатомного спирта. Катализатором гидрирования служит Ru/C (5 мас.% рутения). Гидрогенолиз формалей может быть осуществлен при давлении водорода 1-3 МПа в присутствии веществ с кислотными функциональными группами. Для устранения эффекта отравления катализатора примесями формиата натрия (обычно всегда присутствует в кубовом остатке после отделения полиола) необходима температура от 200 до 280°С. Конверсия формалей составляет 90-98% при селективности по соответствующему полиолу 89-98% (US 6265623 В1, 24.07.2001).

Недостатками указанного способа являются высокая температура процесса, применение водорода под высоким давлением до 3 МПа, а также применение дорогостоящего гетерогенного катализатора, активность которого необратимо снижается в присутствии формиата натрия. Кроме того, в результате гидрогенолиза получается смесь, содержащая как сам полиол, так и его димер. Выделение индивидуальных веществ из такой смеси по-прежнему затруднительно.

Известен способ увеличения выхода этриола посредством разложения побочных продуктов, содержащих формали. Согласно этому методу, из этриола-сырца отгоняют легкокипящие примеси, затем разделяют оставшийся продукт на фракцию, содержащую основное количество этриола, и фракцию высококипящих продуктов. Высококипящую фракцию обрабатывают водным раствором муравьиной кислоты. На 1 часть кубового остатка добавляют 3 части воды и 1 мас.% кислоты, при этом содержание воды в реакционной смеси должно составлять 20-90 мас.%. Смесь перемешивают при атмосферном давлении в токе азота в течение 6 ч при температуре 100°С. При осуществлении способа содержание этриола в смеси высококипящих побочных продуктов может быть увеличено от 10 до 35 мас.%. При этом дополнительно образуется до 10 мас.% 2,2-диметилолбутираля, который для получения этриола должен быть подвергнут гидрированию (US 7301058 В2, 27.11.2007).

К недостаткам способа следует отнести необходимость дополнительной стадии гидрирования карбонильной группы 2,2-диметилолбутираля, что усложняет технологический процесс. Не решен вопрос дальнейшего эффективного выделения этриола из водного раствора смеси высококипящих побочных продуктов и использования остатка.

Известен способ разложения формалей этриола путем обработки кубового остатка вакуумной перегонки кислотой в присутствии окислителя с целью увеличения выхода этриола. Выделяющийся при этом формальдегид окисляется до муравьиной кислоты. Промежуточный продукт - формиат этриола - гидролизуют в присутствии щелочи, которая также связывает муравьиную кислоту. Образовавшийся этриол впоследствии отделяют от формиата калия, используя многоступенчатую экстракцию этилацетатом. В качестве кислоты может использоваться муравьиная кислота или катионообменные смолы. Кислоту добавляют к водному раствору высококипящих формалей в таком количестве, чтобы pH смеси составлял 1,5-3. В качестве окислителя предпочтительно использовать пероксид водорода. Процесс проводят при температуре 70-90°С в течение 4 ч (US 8759593 В2, 24.06.2014).

Недостатками указанного способа являются образование наряду с этриолом побочных 2,2-диметилолбутираля (до 9 мас.%) и формиата этриола (до 14 мас.%), увеличение содержания неидентифицированных примесей, при этом концентрация коммерчески ценного ди-ТМП снижается на 2-6%. Содержание этриола в итоговой смеси составляет 50-60% и процесс его отделения от большого числа других побочных продуктов затруднен.

Известен способ переработки высококипящих побочных продуктов, касающийся получения ди-ТМП и дополнительного количества этриола из кубового остатка вакуумной перегонки, содержащего этриол (5-30 мас.%), ди-ТМП (10-30 мас.%), линейный формаль этриола (25-60 мас.%) и формиат натрия (менее 1 мас.%). Смесь растворяют в воде при температуре 60-80°С с получением 60-80%-ного раствора. Затем под давлением водорода 1-30 МПа и температуре 160-280°С при pH=1-3 проводят гидрирование смеси в присутствии гетерогенного катализатора Ru/C (5 мас.% рутения). Для поддержания pH используют протонные неорганические или органические кислоты С1-С4, а также твердые вещества кислотной природы. В результате гидрирования содержание этриола в остатке увеличивается с 19 до 75 мас.%, при этом линейный формаль этриола полностью разлагается. После этого катализатор и кислоту удаляют, остаток последовательно пропускают через слои анионита и катионита и осуществляют двойную вакуумную ректификацию в периодическом режиме. Наилучшая чистота ди-ТМП, полученного после вакуумной перегонки, составляла 97,4 мас.% по ГЖХ (US 2013/0131391 А1, 23.05.2013).

К недостаткам способа относятся многостадийность и сложность технологического процесса, высокая стоимость рутениевого катализатора, проведение процесса при повышенных температуре и давлении водорода, а также относительно невысокая чистота получаемого продукта.

Известен способ выделения ди-ТМП, согласно которому кубовый остаток после отделения этриола повторно перегоняют с перегретым водяным паром при температуре 160-220°С и остаточном давлении 4,0-13,3 кПа. Целевой ди-ТМП при этом отгоняется вместе с дистиллятом. После отгонки воды из дистиллята получают технический ди-ТМП с температурой плавления 98-105°С. Очищенный ди-ТМП получают перекристаллизацией технического продукта из воды или подходящего органического растворителя. В среднем из 39 г кубового остатка перегонкой с водяным паром выделяют 15 г технического продукта, содержащего ди-ТМП, который трижды перекристаллизовывают из ацетона с получением 10 г чистого ди-ТМП с температурой плавления 108-109°С (US 3740322 А, 19.06.1973).

К недостаткам способа следует отнести тот факт, что ди-ТМП отгоняется с водяным паром одновременно с другими нежелательными побочными продуктами, содержащимися в кубовом остатке и близкими ди-ТМП по химической структуре и температуре кипения (в частности, линейный формаль этриола). Это ухудшает качество целевого ди-ТМП. Отгонка в вакууме с водяным паром требует специфического оборудования и сопряжена со значительными расходами энергии. Кроме того, для получения ди-ТМП высокой чистоты по-прежнему требуется дополнительная очистка, например перекристаллизация.

Теоретически ди-ТМП может быть выделен из кубового остатка перегонки этриола-сырца повторной ректификацией. Однако целевой продукт имеет очень высокую температуру кипения, поэтому при ректификации будет происходить интенсивное термическое разложение ди-ТМП даже в присутствии незначительного количества формиата натрия. Ди-ТМП также может быть выделен обработкой кубового остатка уксусным ангидридом с последующим отделением ацилированного продукта вакуум-дистилляцией и разложением его в присутствии щелочи.

Однако такой многостадийный способ, требующий значительного количества дополнительных реагентов, экономически не пригоден для промышленной реализации.

Наиболее близким техническим решением к предложенному способу является разложение линейного формаля этриола с получением дополнительного количества этриола. Согласно этому способу к остатку вакуумной перегонки этриола, содержащему до 40 мас.% линейного формаля, до 5 мас.% воды и 0,5 мас.% метанола, добавляют кислотный катализатор (неорганическую кислоту, органическую сульфокислоту, катионообменную смолу) и растворитель - предпочтительно циклогексан. Смесь перемешивают при повышенной температуре, предпочтительно 90-220°С, в течение 0,5-8 ч, что приводит к конверсии линейного формаля в целевой этриол, увеличивая его суммарное содержание в смеси от 10 до 32 мас.%. В ходе процесса также образуется циклический формаль этриола, концентрация которого в реакционной смеси достигает 46 мас.% (US 6096905 А, 01.08.2000).

Недостатком указанного способа является протекание параллельных побочных реакций образования циклического формаля этриола и других нежелательных примесей, суммарная масса которых в результирующей смеси превышает массу образовавшегося этриола. При этом содержание самого этриола увеличивается незначительно - от 10 до 35 мас.%, а ценный ди-ТМП при этом расходуется. Разложение образующегося циклического формаля этриола и выделение этриола из смеси требуют дополнительных химических и технологических операций, что в итоге приводит к увеличению себестоимости продукции. После отгонки дополнительного количества этриола в остатке по-прежнему остаются побочные продукты, являющиеся в данном случае неиспользуемым отходом. Кроме того, в составе кубового остатка вакуумной перегонки этриола-сырца помимо линейного формаля этриола содержатся также метилполиформали этриола, циклические и линейные формали ди-ТМП, которые также должны подвергаться переработке.

Таким образом, большинство известных подходов к переработке высококипящих побочных продуктов синтеза этриола касаются способов их разложения химическими методами с целью увеличения выхода целевого этриола или извлечения товарного ди-ТМП. Однако результатом такой обработки зачастую является образование сложноразделяемых многокомпонентных смесей. Выделение дополнительного количества индивидуального этриола из этой смеси методом вакуумной перегонки сопряжено со значительными трудностями из-за высокого взаимного сродства этриола с примесями других побочных продуктов. Кроме того, содержание нежелательной примеси нелетучего формиата натрия в кубовом остатке в ходе перегонки основного количества этриола повышается вплоть до 1,5 мас.%, что драматически сказывается на дальнейшем отделении остатков этриола и ди-ТМП. В присутствии такого количества формиата натрия при температуре выше 170°С начинается интенсивный распад ценных этриола и ди-ТМП с образованием 2-этилакролеина, метанола и воды, что делает процесс дополнительной вакуумной отгонки нецелесообразным. Отделяемая в этом случае этриольная фракция отличается от товарного этриола по температуре плавления и требует дополнительных затрат энергии и материалов на последующую очистку, что значительно удорожает весь процесс получения этриола.

Техническая задача, решаемая изобретением, состоит в создании эффективного способа переработки высококипящих побочных продуктов синтеза этриола, превращении их в ценные химические продукты, сокращении неиспользованных отходов.

Технический результат от реализации изобретения заключается в повышении эффективности и полноты переработки высококипящих побочных продуктов синтеза этриола, содержащихся в кубовом остатке вакуумной перегонки этриола-сырца, с получением из них серии востребованных в промышленности веществ и сокращением тем самым отходов в целом.

Технический результат достигается тем, что выделяют ди-ТМП с чистотой 98 мас.% и выше последовательной перекристаллизацией кубового остатка вакуумной перегонки этриола-сырца сначала из этилацетата в массовом отношении 1:1-1,5, затем из ацетона в массовом соотношении 1:2-5, после чего растворители кристаллизации упаривают из маточных растворов, остатки объединяют, полученный объединенный остаток, обогащенный формалями, из которого выделение ди-ТМП с чистотой не менее 98 мас.% становится невозможным, превращают в сложные эфиры этриола и ди-триметилолпропана этерификацией карбоновой кислотой С1-С18 или смесью кислот в присутствии 0,05-20,0 мас.% кислотного катализатора при температуре 70-250°С с последующей очисткой сложных эфиров от следов карбоновой кислоты и кислотного катализатора, причем выделяющиеся в процессе превращения воду, формальдегид и метанол отводят из реакционной массы в виде азеотропов с углеводородами или в виде газопаровой смеси.

В оптимальных условиях синтеза этриола количество образующегося ди-ТМП сопоставимо или превосходит массу высококипящих формалей.

Установлено, что двукратная перекристаллизации кубового остатка вакуумной перегонки этриола-сырца позволяет эффективно выделять ди-ТМП с чистотой 98,0-99,5 мас.% при минимальных затратах органических растворителей. Сначала перекристаллизацию проводят из этилацетата, выделяя продукт с чистотой около 80 мас.%, затем из ацетона. Эти растворители доступны, малотоксичны, крупнотоннажно выпускаются химической промышленностью и имеют низкую стоимость. Перекристаллизацию осуществляют стандартными методами, включающими растворение вещества при температуре кипения раствора, охлаждение и кристаллизацию при температуре окружающей среды или пониженной температуре, фильтрование и высушивание осадка очищенного вещества, упаривание маточного раствора для регенерации растворителя и концентрирования остатка с целью последующей передачи его на стадию превращения в сложные эфиры. Пониженная температура кристаллизации способствует увеличению степени выделения ди-ТМП из исходного кубового остатка вакуумной перегонки этриола-сырца. При проведении процесса массовое соотношение перекристаллизуемого вещества и этилацетата должно находиться в пределах 1:1-1,5, а массовое соотношение перекристаллизуемого вещества и ацетона - в пределах 1:2-5. Уменьшение количества этилацетата или ацетона ниже указанных пределов приводит к неполному растворению, уменьшению степени выделения ди-ТМП за счет взаимной растворимости разделяемых компонентов и ухудшению чистоты продукта менее практически значимой величины 98 мас.%. Высокое разбавление улучшает качество продукта, но снижает степень выделения ди-ТМП, увеличивает расходные нормы растворителей и энергозатраты на их регенерацию. Поскольку чистота коммерческого ди-ТМП обычно составляет около 98 мас.%, увеличение количества растворителя свыше заявленных пределов практически нецелесообразно. В заявленных пределах степень извлечения ди-ТМП достигает 75%, а чистота 99,5 мас.%.

При промышленной реализации изобретения перекристаллизация может быть осуществлена периодически или непрерывно с помощью известного оборудования. Регенерацию растворителей из маточных растворов целесообразно проводить путем упаривания при повышенной температуре или под вакуумом, не допуская смешения растворов от перекристаллизации из разных растворителей, чтобы избежать дополнительной стадии разделения этилацетата и ацетона ректификацией. Осушка твердого продукта также может быть осуществлена известными методами: нагреванием ниже температуры плавления и выдерживанием под вакуумом, пропусканием газа через слой продукта или комбинацией этих способов. Для ускорения кристаллизации в раствор целесообразно вносить "затравку" заранее очищенного ди-ТМП.

Сложные эфиры этриола и ди-ТМП широко используются в промышленности как синтетические смазочные материалы и пластификаторы с привлекательными вязкостно-температурными характеристиками и низкой температурой застывания, соответствующие акрилаты и метакрилаты применяются в производстве различных полимерных покрытий, пленок, волокон и др. При этом для улучшения свойств предпочтительнее смесевые композиции эфиров обоих полиолов, которые обычно получают из индивидуальных этриола и ди-ТМП.

В связи с этим настоящее изобретение предлагает использовать высококипящие побочные продукты синтеза этриола для получения таких сложноэфирных композиций, исключая какое-либо разделение индивидуальных составляющих обогащенного форматами объединенного остатка после выделения ди-ТМП. Причем подбором степени извлечения части ди-ТМП перед проведением превращения в сложные эфиры можно в широких пределах регулировать состав результирующего сложноэфирного продукта.

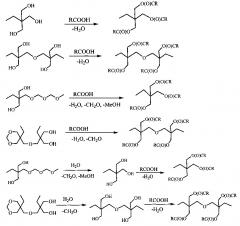

Установлено, что при взаимодействии с карбоновыми кислотами в условиях кислотного катализа как свободные этриол и ди-ТМП, так и их формали, содержащиеся в объединенном остатке, могут быть количественно превращены в сложные эфиры этриола и ди-триметилолпропана. Превращение свободных полиолов протекает с выделением воды, а в случае формалей дополнительно образуются формальдегид или метанол и формальдегид. Разложение формалей происходит в результате гидролиза водой, возникающей при этерификации HO-групп или в результате прямого взаимодействия с карбоновой кислотой. В совокупности протекают реакции, приводящие к образованию сложных эфиров, например:

Таким образом, в отличие от известных способов переработки высококипящих побочных продуктов синтеза этриола применение изобретения позволяет отказаться от сложных технологических операций и дает возможность, используя в качестве сырья отходы производства этриола после отделения ди-ТМП, с высоким выходом и в одну химическую стадию получать ценные сложные эфиры этриола и ди-триметилолпропана.

Реакцию с карбоновыми кислотами, сопровождающуюся разложением формалей, проводят при температуре 70-250°С. При температуре ниже 70°С реакция сильно замедляется, выход целевых сложных эфиров уменьшается и не достигается полная конверсия формалей. При температуре выше 250°С происходит нежелательное осмоление реакционной массы, снижается качество сложноэфирного продукта, который загрязняется интенсивно окрашенными примесями.

Катализаторами превращения могут быть любые соединения с выраженными кислотными свойствами, в частности сильные неорганические кислоты и их ангидриды, алкил- и арилсульфоновые кислоты, активированные природные минералы и глины (например, монтмориллонит, морденит, кислые цеолиты, каолинит, бейделлит и др.), кислые соли и оксиды (алюминия, олова, титана, циркония и др.), а также катионообменные смолы в Н-форме. Загрузка кислотного катализатора составляет от 0,05 до 20 мас.% от суммарной реакционной массы. При меньшем количестве катализатора скорость реакции заметно снижается, увеличивается ее продолжительность и не достигается полная конверсия. Применение более 20 мас.% катализатора не оказывает принципиального влияния на скорость реакции, но при этом увеличиваются затраты на катализатор, его последующую нейтрализацию, а при высоких температурах увеличивается риск осмоления реакционной массы.

Превращение обогащенного формалями объединенного остатка в сложные эфиры проводят карбоновыми кислотами с числом атомов углерода от 1 до 18 или их смесями в различных массовых соотношениях. Подбором соответствующих карбоновых кислот могут быть достигнуты необходимые для целевого применения сложных эфиров физико-химические свойства. Применение карбоновых кислот с числом атомов углерода свыше 18 ограничено чисто практическими соображениями: стоимостью таких кислот, отсутствием достаточной сырьевой базы для их производства, высокой вязкостью получаемых сложных эфиров, ограничивающей область их применения, высокой температурой кипения исходной карбоновой кислоты и сложноэфирного продукта, затрудняющей очистку последнего.

Реакция этерификации является равновесной реакцией, поэтому для смещения равновесия в сторону конечных продуктов образующуюся воду удаляют в виде газопаровой смеси или либо в виде азеотропа с подходящим растворителем, инертным по отношению к компонентам реакционной массы, предпочтительно углеводородом. Удаление воды может быть ускорено пропусканием через реакционную массу газа. Принципиально важно, что выделяющийся при распаде формалей формальдегид также отводится из зоны реакции в виде газопаровой смеси или азеотропов с реакционной водой, метанолом и углеводородом. Таким образом, возникновение других побочных продуктов класса формалей с участием формальдегида исключается.

В зависимости от количества кислоты и условий реакции могут быть получены как полные эфиры, так и продукты частичной этерификации, содержащие свободные гидроксильные группы. Непрореагировавшие карбоновые кислоты могут быть отделены от реакционной массы отгонкой при атмосферном давлении или в вакууме и использованы повторно. Остатки карбоновых кислот и кислотного катализатора удаляют любым доступным способом: промывкой разбавленным водным раствором оснований, карбонатов щелочных металлов или путем адсорбционной обработки, например, различными глинами или ионообменными смолами и др. При необходимости сложноэфирный продукт может быть дополнительно подвергнут очистке фракционной перегонкой предпочтительно при пониженном давлении ввиду высоких температур кипения. Выход продуктов превращения достигает 98% от теории. Кислотное число по ГОСТ 5985-79 не превышает 0,1 мг KOH/г.

Осуществление настоящего изобретения иллюстрируют приведенные ниже примеры, которые не ограничивают объем притязаний, представленных в формуле изобретения.

Пример 1

В стеклянную емкость для перекристаллизации объемом 150 мл с рубашкой (нагрев и охлаждение с помощью термостата), обратным холодильником и механическим перемешивающим устройством загружают 30 г кубового остатка вакуумной перегонки этриола-сырца, содержащего: 33 мас.% этриола, 40 мас.% ди-ТМП и 27 мас.% остальных примесей, включая формали. Содержимое емкости растворяют при перемешивании и нагревании до температуры 80°С в 40 мл этилацетата (массовое соотношение кубовый остаток:этилацетат = 1:1,2), после чего перемешивающее устройство отключают, подают в рубашку холодный теплоноситель и выдерживают при температуре 10°С в течение 10 ч. Образовавшийся бесцветный осадок отфильтровывают на стеклянном пористом фильтре и высушивают. Получают 10,3 г кристаллического вещества с содержанием ди-ТМП по ГЖХ 80,1 мас.%. Полученное кристаллическое вещество растворяют в 27 мл ацетона (массовое соотношение вещество:ацетон = 1:3,3) при перемешивании и нагревании до температуры 56°С, после чего перемешивающее устройство отключают, раствор охлаждают до температуры 10°С и проводят повторную кристаллизацию в течение 10 ч. Выпавший осадок отфильтровывают и сушат. Получают 7,6 г ди-ТМП с чистотой по ГЖХ 98,8 мас.%; температура кипения 202°С/266,6 Па, температура плавления 108-109°С.

Спектр ИК (ν, см-1): 3254 (O-Н), 2960, 2930, 2875 (С-Н), 1254, 1130, 1024 (С-О-С). Спектр 1H ЯМР δН (D2O, 300 МГц): 3,36-3,28 (м, 8Н), 3,15 (с, 4Н, -СН2-O-), 1,13 (кв, J=7,51; 7,38 Гц, 4Н, СН2), 0,65 (т, J=7,55 Гц, 6Н, СН3).

Спектральные данные соответствуют аутентичному образцу ди-ТМП. Степень извлечения ди-ТМП 63% в расчете на его первоначальное содержание в кубовом остатке вакуумной перегонки этриола-сырца, взятом на перекристаллизацию (таблица 1).

Маточные растворы после двух кристаллизации упаривают на роторном испарителе в вакууме водоструйного насоса, остатки объединяют и получают 22,4 г обогащенного форматами объединенного остатка состава: этриол 43,7 мас.%, ди-ТМП 20,4 мас.%, остальное примеси, включая формали, - 35,9 мас.%. Объединенный остаток загружают в стеклянную колбу объемом 250 мл, снабженную механической мешалкой и насадкой Дина-Старка с обратным холодильником. В колбу добавляют 59,1 г (0,58 моль) н-пентановой кислоты, 110 мл толуола и 5,0 г сухой катионообменной смолы Amberlyst 15 в качестве кислотного катализатора. Массу кипятят в течение 20 ч в атмосфере аргона при интенсивном перемешивании. Выделяющиеся в ходе превращения воду, формальдегид и метанол отводят в виде азеотропа с толуолом. По завершении реакции катализатор отфильтровывают, промывают на фильтре 30 мл толуола, фильтраты объединяют. Толуол отгоняют при атмосферном давлении, избыток пентановой кислоты удаляют в вакууме, остаток промывают 2%-ным водным раствором NaHCO3, сушат безводным MgSO4 и перегоняют в вакууме, отбирая фракцию полных сложных эфиров этриола и ди-ТМП, кипящую в интервале 189-240°С/13,3 Па. Получают 42,82 г сложных эфиров с массовым соотношением тривалерат этриола:тетравалерат ди-ТМП=66,5:33,5 мас.% (приблизительно 2:1). Выход 96,2 мас.% от теоретического, кислотное число 0,06 мг KOH/г (таблица 2).

Примеры 2-5 (иллюстрируют выделение ди-ТМП из кубового остатка вакуумной перегонки этриола-сырца перекристаллизацией)

Выделение ди-ТМП из кубового остатка вакуумной перегонки этриола-сырца проводят аналогично примеру 1 при варьировании массового отношения количества взятого на перекристаллизацию вещества к растворителю, температуры и времени кристаллизации.

Полученные результаты сведены в таблицу 1.

Приведенные примеры 1-5 (таблица 1) показывают, что при уменьшении количества растворителя, подаваемого на перекристаллизацию, общая степень выделения ди-ТМП увеличивается, однако чистота получаемого продукта при этом снижается.

Примеры 6-11 (иллюстрируют превращение обогащенного форматами объединенного остатка после выделения ди-ТМП в сложные эфиры с отведением выделяющихся в процессе превращения воды, формальдегида и метанола в виде азеотропов с углеводородом).

Выделение ди-ТМП из кубового остатка вакуумной перегонки этриола-сырца проводят аналогично примеру 1. Дальнейшее превращение обогащенного форматами объединенного остатка с получением сложных эфиров и их очисткой проводят аналогично примеру 1, варьируя тип карбоновой кислоты, углеводорода, катализатора, а также температуру реакционной массы. Результаты приведены в таблице 2. В описанных примерах конверсия высококипящих побочных продуктов синтеза этриола составляет 98-99,5%, выход сложных эфиров составляет 95,9-98,2 мас.%. Содержание примесей в сложноэфирных продуктах не превышает 1 мас.%.

Пример 12 (иллюстрирует превращение обогащенного формалями объединенного остатка после выделения ди-ТМП в сложные эфиры с отведением выделяющихся в процессе превращения воды, формальдегида и метанола в виде газопаровой смеси)

В стеклянную емкость для перекристаллизации объемом 100 мл с рубашкой (нагрев и охлаждение с помощью термостата), обратным холодильником и механическим перемешивающим устройством загружают 10,3 г кубового остатка вакуумной перегонки этриола-сырца, содержащего: 33 мас.% этриола, 40 мас.% ди-ТМП, и 27 мас.% остальных примесей, включая формали. Выделение ди-ТМП перекристаллизацией проводят аналогично примеру 1. После перекристаллизации получают 2,60 г ди-ТМП с чистотой по ГЖХ 98,7 мас.%, а также 7,67 г обогащенного формалями объединенного остатка, который загружают в круглодонную колбу объемом 100 мл, снабженную барботером, перемешивающим устройством и насадкой Дина-Старка с обратным холодильником. В колбу добавляют 25,16 г (0,25 моль) н-пентановой кислоты и 0,1 г (0,57 ммоль) п-толуолсульфокислоты (п-ТСК). Смесь нагревают при температуре 140°С при интенсивном перемешивании и барботировании сухого азота через слой реакционной массы в течении 6 ч. После этого температуру реакционной массы повышают до 160°С и выдерживают в течение 4 ч до полного завершения реакции (контролируют по ГЖХ). Выделяющиеся в ходе реакции воду, формальдегид и метанол отводят в виде газопаровой смеси и собирают в насадку Дина-Старка.

По окончании реакции избыток н-пентановой кислоты отгоняют в вакууме, остаток промывают 2%-ным водным раствором NaHCO3, сушат безводным MgSO4 и отфильтровывают осушитель. Фильтрат перегоняют в вакууме, собирая фракцию полных сложных эфиров этриола и ди-триметилолпропана, кипящую в интервале 189-239°С/13,3 Па. Выход 15,33 г (95,1 мас.% от теоретического), массовое соотношение тривалерат этриола:тетравалерат ди-ТМП=66,9:33,1 мас.%. Кислотное число 0,1 мг KOH/г (таблица 2).

Примеры 13-15

Превращение обогащенного формалями объединенного остатка после выделения ди-ТМП в сложные эфиры проводят аналогично примеру 12, варьируя тип карбоновой кислоты, катализатор и температуру реакционной массы. Результаты приведены в таблице 2.

Таким образом, реализация изобретения обеспечивает выделение коммерчески востребованного и дорогостоящего ди-ТМП с чистотой не менее 98 мас.% из кубового остатка вакуумной перегонки этриола-сырца и переработку оставшегося после этого обогащенного формалями объединенного остатка в сложные эфиры карбоновых кислот С1-С18, этриола и ди-триметилолпропана, которые пользуются спросом в различных областях техники. При осуществлении изобретения достигается высокая глубина переработки высококипящих побочных продуктов процесса получения этриола и количество невостребованных отходов сокращается практически нацело.

1. Способ переработки высококипящих побочных продуктов процесса получения этриола, заключающийся в том, что осуществляют последовательную перекристаллизацию кубового остатка вакуумной перегонки этриола-сырца растворением его в этилацетате при массовом соотношении 1:1-1,5 при температуре кипения раствора, охлаждением и выдержкой, отделением выделившегося кристаллического вещества и растворением его в ацетоне при массовом соотношении 1:2-5 при температуре кипения раствора, охлаждением и выдержкой, после чего отделяют ди-триметилолпропан в виде индивидуального соединения с чистотой не менее 98 мас.%, растворители кристаллизации упаривают из маточных растворов, остатки объединяют, полученный объединенный остаток, обогащенный формалями, превращают в сложные эфиры этриола и ди-триметилолпропана этерификацией карбоновой кислотой С1-С18 или смесью кислот в присутствии 0,05-20,0 мас.% кислотного катализатора при температуре 70-250°С с последующей очисткой сложных эфиров от следов карбоновой кислоты и кислотного катализатора, причем выделяющиеся в процессе превращения воду, формальдегид и метанол отводят из реакционной массы.

2. Способ по п. 1, отличающийся тем, что выделяющиеся в процессе превращения воду, формальдегид и метанол отводят в виде азеотропов с углеводородом, выбранным из группы: бензол, толуол, о-ксилол или п-ксилол.

3. Способ по п. 1, отличающийся тем, что выделяющиеся в процессе превращения воду, формальдегид и метанол отводят в виде газопаровой смеси.