Устройство выдержки под давлением для изготовления композитных деталей посредством впрыска смолы и соответствующий способ

Иллюстрации

Показать всеИзобретение относится к устройству выдержки под давлением при изготовлении композитных деталей, выполняемых посредством впрыска смолы. Система (100) впрыска смолы содержит сеть впрыска, связанную с пресс-формой (20). Устройство (10а, 10b) выдержки под давлением для системы содержит средства создания давления, выполненные с возможностью нагнетания газа под давлением в трубопровод (64); первое средство (11) соединения, выполненное с возможностью соединения с упомянутой сетью впрыска смолы и с возможностью соединения с упомянутым трубопроводом (64); второе средство (12) соединения, выполненное с возможностью соединения с упомянутой пресс-формой (20) упомянутой системы (100) впрыска. Первое средство (11) соединения соединено со вторым средством (12) соединения через трубопровод (13) выдержки под давлением, выполненный с возможностью пропускания упомянутого газа, нагнетаемого под давлением. При этом первое и второе средства соединения расположены таким образом, чтобы продольная ось трубопровода (13) выдержки под давлением была вертикальной. Технический результат: исключение образования пористости в композитной детали за счет вертикального расположения трубопровода выдержки под давлением, позволяющего избежать прохождения газа под давлением через смолу. 3 н. и 5 з.п. ф-лы, 2 ил.

Реферат

Настоящее изобретение относится к устройству выдержки под давлением при изготовлении композитных деталей, выполняемых посредством впрыска смолы RTM (“resin transfer molding” на английском языке), а также к способу изготовления детали из композиционных материалов при помощи процесса RTM.

Изобретение находит свое применение, в частности, в области авиационной промышленности.

Процесс RTM является известным процессом изготовления деталей из композиционных материалов (волокна-смола) с высокой удельной прочностью. Классически процесс RTM включает в себя следующие основные операции:

- подготовка волокнистой заготовки посредством тканья;

- укладка заготовки в пресс-форму;

- впрыск смолы в жидком состоянии;

- приложение давления выдержки к впрыснутой смоле и полимеризация детали посредством нагрева.

Используемые смолы обладают большой текучестью и могут проникать между различными волокнами заготовки, даже если их впрыскивают под низким давлением. Во время полимеризации под действием высокой температуры впрыснутая смола последовательно переходит из жидкого состояния в гелеобразное состояние и, наконец, в твердое состояние.

Для обеспечения качества производимых деталей без дефектов и без образования пористости, в частности, по причине явления дегазации смолы во время полимеризации необходимо поддерживать давление выдержки до полной полимеризации детали.

В известных системах впрыска RTM давление создает инжектор смолы. В этом случае необходимо удерживать инжектор на месте и поддерживать давление вплоть до полного застывания смолы. По этой причине эти системы впрыска RTM не позволяют производить детали с высокими темпами, так как время удержания инжектора в неподвижном положении согласуют с временем полимеризации смолы. Средства производства оказываются при этом занятыми в течение большого времени, которое невозможно сократить.

Кроме того, удержание на месте устройства впрыска для полной полимеризации смолы повышает риск полимеризации смолы внутри устройства впрыска и внутри трубопроводов, находящихся между устройством впрыска и пресс-формой, что затрудняет операции очистки устройства впрыска.

Наконец, во время использования сушильной камеры в качестве средства нагрева смола, содержащаяся в трубопроводе, заключенном между устройством впрыска и пресс-формой, может полимеризоваться раньше смолы, содержащейся в пресс-форме, в которой смола имеет более значительную толщину. Это застывание в трубопроводе не позволяет обеспечивать передачу давления выдержки в пресс-форму, что выражается в появлении пористости в детали.

Было разработано устройство выдержки под давлением, описанное в патентной заявке FR1154662, позволяющее избегать полимеризации смолы внутри инжектора во время фазы выдержки заготовки под давлением. В документе предложено использовать гибкую мембрану, встроенную в инструмент впрыска или расположенную снаружи инструмента в специальном модуле, для обеспечения создания давления в системе впрыска вместо инжектора.

Однако решение, предложенное в этой патентной заявке, требует изготовления специального инструмента, внешнего по отношению к инструменту впрыска, или модификации инструмента впрыска для интегрирования устройства выдержки под давлением. Кроме того, предложенное решение требует соответствующего времени подготовки сети трубопроводов впрыска, что делает предложенное решение неэкономичным.

В этом контексте задачей изобретения является разработка устройства выдержки под давлением для изготовления деталей из композиционных материалов посредством впрыска смолы RTM, которое позволяет быстро и экономично производить композитные детали, не имеющие пористости, посредством впрыска смолы RTM.

Для решения задачи предложено устройство выдержки под давлением для системы впрыска смолы, содержащей сеть впрыска, связанную с пресс-формой, отличающееся тем, что содержит:

- средства создания давления, выполненные с возможностью нагнетания газа под давлением в трубопровод;

- первое средство соединения, выполненное с возможностью соединения с упомянутой сетью впрыска смолы и с возможностью соединения с упомянутым трубопроводом;

- второе средство соединения, выполненное с возможностью соединения с упомянутой пресс-формой упомянутой системы впрыска;

при этом упомянутое первое средство соединения соединено с упомянутым вторым средством соединения через трубопровод выдержки под давлением, выполненный с возможностью пропускания упомянутого газа, нагнетаемого под давлением.

Благодаря заявленному устройству нет необходимости в создании давления выдержки в системе впрыска смолы через инжектор. Таким образом, инжектор оказывается свободным сразу по окончанию впрыска, что позволяет избежать полимеризации смолы внутри него во время фазы выдержки под давлением. Время занятости инжектора тоже сокращается, что позволяет повысить темпы производства для одного и того же инжектора.

Заявленное устройство выдержки под давлением может также иметь один или несколько нижеследующих отличительных признаков, рассматриваемых отдельно или во всех технически возможных комбинациях:

- упомянутое первое средство соединения и упомянутое второе средство соединения расположены таким образом, чтобы продольная ось упомянутого трубопровода выдержки под давлением была вертикальной;

- диаметр упомянутого трубопровода выдержки под давлением, по меньшей мере, в два раза больше, чем диаметр трубопровода упомянутой сети впрыска смолы;

- упомянутое устройство выдержки под давлением содержит датчик давления.

Объектом изобретения является также система впрыска смолы, выполненная с возможностью изготовления деталей из композиционных материалов, содержащая:

- инжектор смолы;

- пресс-форму, содержащую полость, выполненную с возможностью укладки в ней тканой заготовки;

- сеть впрыска смолы, содержащую трубопровод впуска смолы, соединяющий инжектор смолы и упомянутую пресс-форму, и трубопровод выпуска смолы, выполненный с возможностью удаления излишка смолы, впрыскиваемой в упомянутую полость;

- устройство выдержки под давлением в соответствии с изобретением;

- средства для создания вакуума в упомянутой системе впрыска.

Согласно частному варианту изобретения упомянутое устройство выдержки под давлением расположено на уровне упомянутого трубопровода впуска смолы или на уровне упомянутого трубопровода выпуска смолы из упомянутой пресс-формы.

Согласно частному варианту изобретения система впрыска содержит первое устройство выдержки под давлением, расположенное на уровне упомянутого трубопровода впуска смолы, и второе устройство выдержки под давлением, расположенное на уровне упомянутого трубопровода выпуска смолы.

Согласно частному варианту изобретения упомянутое устройство выдержки под давлением, и/или упомянутый трубопровод впуска смолы, и/или упомянутый трубопровод выпуска смолы выполнены с теплоизоляционным покрытием.

Объектом изобретения является также способ впрыска смолы посредством процесса RTM, применяемый при помощи заявленной системы впрыска, отличающийся тем, что содержит следующие этапы:

- создают вакуум в упомянутой сети впрыска, содержащей, по меньшей мере, упомянутый трубопровод впуска смолы, упомянутый трубопровод выпуска смолы, упомянутую полость упомянутой пресс-формы, при помощи упомянутых средств, выполненных с возможностью создания вакуума в системы впрыска;

- впрыскивают смолу в жидком состоянии в сеть впрыска при помощи упомянутого инжектора таким образом, чтобы достичь заданного давления внутри упомянутой пресс-формы;

- в сети впрыска прикладывают давление выдержки при помощи упомянутого устройства выдержки под давлением до полимеризации упомянутой смолы.

Другие отличительные признаки и преимущества изобретения будут более очевидны из нижеследующего описания, представленного в качестве неограничительного примера, со ссылками на прилагаемые чертежи, на которых:

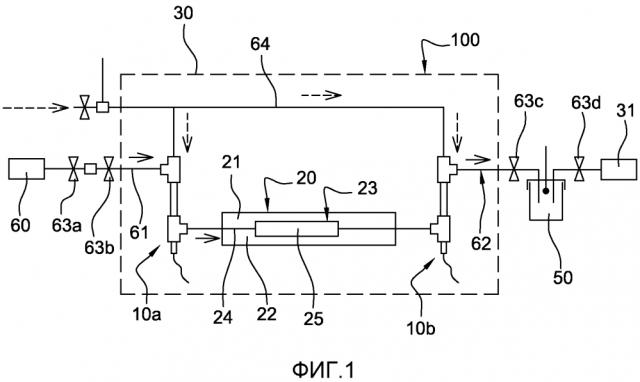

Фиг. 1 изображает схематичный вид примера выполнения системы впрыска смолы RTM, включающей в себя устройства выдержки под давлением в соответствии с изобретением.

Фиг. 2 - схематичный вид примера выполнения заявленного устройства выдержки под давлением, показанного на фиг. 1.

На всех фигурах общие элементы имеют одинаковые обозначения, если только не указано иное.

Сплошные стрелки показывают направление перемещения смолы внутри системы 100 впрыска, а пунктирные стрелки показывают направление циркуляции газа.

На фиг. 1 схематично представлен пример выполнения системы 100 впрыска смолы RTM, включающей в себя два заявленных устройства 10а и 10b выдержки под давлением.

Система 100 содержит классические элементы, позволяющие изготавливать детали из композиционных материалов при помощи процесса впрыска смолы RTM. Для этого система 100 содержит:

- инжектор 60 смолы;

- пресс-форму 20 из двух частей, которыми являются верхняя часть 21 и нижняя часть 22, разделенные поверхностью 24 стыка и содержащие полость 23 по форме выполняемой детали, в которую помещают тканую заготовку 25;

- смолоуловитель 50;

- трубопровод 61 впрыска, соединяющий инжектор 60 с пресс-формой 20;

- трубопровод 62 выпуска смолы, соединяющий пресс-форму 20 со смолоуловителем 50;

- средства 31 создания вакуума в системе 100 впрыска;

- вентили 63а, 63b, 63c, 63d открывания/закрывания, позволяющие управлять открыванием или закрыванием различных трубопроводов 61, 62 системы 100;

- средства 30 нагрева пресс-формы 20, например такие, как сушильная камера или пресс для горячего прессования (не показан), для полимеризации смолы.

Таким образом, классически выполнение деталей из композиционных материалов при помощи процесса RTM состоит из множества последовательных этапов, на которых:

- готовят пресс-форму 20 путем наложения стриппера;

- готовят волокнистую заготовку 25, предварительно выполненную посредством тканья;

- тканую заготовку 25 укладывают в полость 23 пресс-формы 20;

- закрывают пресс-форму 20 и готовят трубопроводы впрыска 61 и выпуска смолы 62;

- в сети трубопроводов 61, 62, а также в полости 23 пресс-формы 20 создают вакуум при помощи средств 31, выполненных с возможностью создания вакуума в системе 100 впрыска;

- впрыскивают смолу в жидком состоянии в трубопровод 61 впрыска при помощи инжектора 60 таким образом, чтобы смола перемещалась в трубопроводе 61 впрыска в сторону полости 23 пресс-формы 20, затем в сторону трубопровода 62 выпуска смолы после заполнения полости 23, при этом излишек впрыскиваемой смолы собирают в смолоуловителе 50; при этом смола пропитывает тканую заготовку;

- к впрыснутой смоле после заполнения полости 23 прикладывают давление выдержки до полимеризации смолы таким образом, чтобы продолжить пропитку тканой заготовки 25 и уменьшить пористость детали;

- выполненную деталь извлекают из пресс-формы.

Система 100 впрыска, показанная на фиг. 1, дополнительно содержит два устройства 10а и 10b выдержки под давлением, расположенные с двух сторон от пресс-формы 20. Устройства 10а, 10b в соответствии с изобретением позволяют прикладывать давление выдержки к смоле, необходимое для выполнения качественной детали.

Согласно другому (не показанному) примеру выполнения, система впрыска может содержать единственное устройство выдержки под давлением в соответствии с изобретением, расположенное на входе или на выходе пресс-формы 20. Согласно варианту выполнения, показанному на фиг. 1, устройства 10а и 10b выдержки под давлением расположены соответственно на трубопроводе 61 впрыска на входе пресс-формы 20 и на трубопроводе 62 выпуска смолы на выходе пресс-формы 20.

Согласно варианту выполнения, показанному на фиг. 1, устройства 10а и 10b выдержки под давлением предпочтительно расположены вблизи пресс-формы 20; вместе с тем, устройства 10а и 10b можно расположить снаружи средств 30 нагрева пресс-формы, если средства нагрева представляют собой пресс горячего прессования.

Предпочтительно устройства 10а и 10b выдержки под давлением соединены также при помощи трубопровода 64 со средствами, выполненными с возможностью нагнетания газа под давлением (предпочтительно воздуха или инертного газа) в трубопровод 64.

Устройство 10а выдержки под давлением в соответствии с изобретением более детально показано на фиг. 2.

Устройство 10а выдержки под давлением состоит из первого соединительного тройника 11 и второго соединительного тройника 12, при этом оба тройника соединены между собой трубопроводом 13, выполненным с возможностью создания в нем давления.

Первый соединительный тройник 11 устройства 10 соединен с частью трубопровода 61 впрыска, соединенной с инжектором 60, и со средствами, выполненными с возможностью нагнетания газа под давлением, через трубопровод 64.

Второй соединительный тройник 12 устройства 10 соединен с частью трубопровода 61 впрыска, соединенной с пресс-формой 20, и содержит датчик 14 давления, позволяющий, в частности, обнаруживать начало полимеризации в пресс-форме 20.

Предпочтительно соединительные тройники 11 и 12 расположены в системе 100 впрыска таким образом, чтобы продольная ось трубопровода 13, соединяющего оба тройника 11, 12, располагалась вертикально (то есть вдоль оси, параллельной направлению действия силы тяжести). Во время создания давления в сети впрыска (то есть в комплексе, образованном трубопроводом 16 впрыска, устройствами 10а, 10b, полостью 23 пресс-формы 20, трубопроводом 62 выпуска смолы) при помощи средств, выполненных с возможностью нагнетания газа в трубопровод 64, газ под давлением поступает через верхнюю часть тройника 11, воздействуя давлением на смолу, содержащуюся в трубопроводе 13, таким образом, чтобы передать давление на заготовку 25. Таким образом, смола, содержащаяся в трубопроводе 13, выталкивается сжатым газом вертикально в направлении пресс-формы 20. Вертикальное положение трубопровода 13 позволяет избежать прохождения газа под давлением через смолу, что привело бы к появлению пористостей в композитной детали.

Объем трубопровода 13 адаптирован к объему заготовки 25, чтобы избегать опорожнения трубопровода 13 в случае остаточного заполнения заготовки во время этапа выдержки смолы под давлением, что могло бы привести к появлению пористостей в композитной детали.

Предпочтительно диаметр D1 трубопровода 13, по меньшей мере, в два раза превышает диаметр D2 трубопровода 61 впрыска (вход смолы в пресс-форму 20).

Устройство 10b идентично описанному выше устройству 10а. Устройство 10b отличается от устройства 10а тем, что верхний тройник соединен с частью трубопровода 62 выпуска смолы, соединенной со смолоуловителем 50, и тем, что нижний тройник 12 соединен с частью трубопровода 62 впрыска, соединенной с выходом пресс-формы 20.

Таким образом, согласно варианту выполнения, показанному на фиг. 1, создание давления в сети впрыска на уровне точки входа смолы в пресс-форму 20 обеспечивает оптимизированную выдержку под давлением заготовки вплоть до начала полимеризации. Этот вариант выполнения позволяет избегать возможной потери давления выдержки в сети впрыска по причине начала полимеризации в части сети впрыска (на выходе или на выходе пресс-формы 20).

Вместе с тем, можно предусмотреть только одно устройство выдержки под давлением в соответствии с изобретением для создания давления в системе 100 впрыска.

Предпочтительно соединительные тройники 11, 12 содержат средства, позволяющие быстро подсоединять и отсоединять трубопроводы 61, 62, 64.

Использование устройства выдержки под давлением в соответствии с изобретением приводит к изменению некоторых этапов известного и описанного выше процесса впрыска смолы RTM.

Так, в конце впрыска смолы в сеть впрыска необходимо соблюдать время выдержки под давлением при помощи инжектора, чтобы обеспечить остаточное заполнение заготовки 25. По истечении времени выдержки под давлением через инжектор (которое может меняться в зависимости от объема полости 23 и заготовки 25) давление в сети создают за счет нагнетания газа под давлением через трубопроводы 13 создания давления.

После создания давления в сети впрыска через трубопроводы 13 инжектор 60 можно отсоединить от сети посредством закрывания вентилей 63а, 63b и его можно легко прочистить, поскольку смола еще не полимеризовалась. Таким образом, этот же инжектор можно использовать для впрыска смолы во вторую систему впрыска, параллельную с первой системой, пока не завершена полимеризация детали в первой системе.

Чтобы задержать застывание смолы и как можно дольше обеспечивать передачу давления в пресс-форму, устройство 10 выдержки под давлением и/или трубопроводы 61, 62 сети впрыска полностью покрыты теплоизоляционными материалами.

Таким образом, в случае нагрева в сушильной камере это позволяет избегать полимеризации смолы в устройствах 10а, 10b выдержки под давлением и в частях трубопроводов 61, 62, соединенных с пресс-формой, во время повышения температуры.

В случае формования под прессом это позволяет избегать затвердевания или загущения смолы при охлаждении от контакта с воздухом в устройстве 10 и в трубопроводах 61, 62.

Изобретение имеет также другие преимущества:

- быстрое применение устройства выдержки под давлением в соответствии с изобретением;

- снижение стоимости изготовления, что позволяет использовать функцию создания давления для изготовления прототипа детали.

1. Устройство (10а, 10b) выдержки под давлением для системы (100) впрыска смолы, содержащей сеть впрыска, связанную с пресс-формой (20), отличающееся тем, что содержит:

- средства создания давления, выполненные с возможностью нагнетания газа под давлением в трубопровод (64);

- первое средство (11) соединения, выполненное с возможностью соединения с упомянутой сетью впрыска смолы и с возможностью соединения с упомянутым трубопроводом (64);

- второе средство (12) соединения, выполненное с возможностью соединения с упомянутой пресс-формой (20) упомянутой системы (100) впрыска;

при этом упомянутое первое средство (11) соединения соединено с упомянутым вторым средством (12) соединения через трубопровод (13) выдержки под давлением, выполненный с возможностью пропускания упомянутого газа, нагнетаемого под давлением, причем упомянутое первое средство (11) соединения и упомянутое второе средство (12) соединения расположены таким образом, чтобы продольная ось упомянутого трубопровода (13) выдержки под давлением была вертикальной.

2. Устройство по п. 1, отличающееся тем, что диаметр (D1) упомянутого трубопровода (13) выдержки под давлением, по меньшей мере, в два раза превышает диаметр (D2) трубопровода (61, 62) упомянутой сети впрыска смолы.

3. Устройство по п. 1, отличающееся тем, что упомянутое устройство (10а, 10b) выдержки под давлением содержит датчик (14) давления.

4. Система (100) впрыска смолы, выполненная с возможностью изготовления деталей из композиционных материалов, содержащая:

- инжектор (60) смолы;

- пресс-форму (20), содержащую полость (23), выполненную с возможностью укладки в ней тканой заготовки (25);

- сеть впрыска смолы, содержащую трубопровод (61) впуска смолы, соединяющий инжектор (60) смолы и упомянутую пресс-форму (20), и трубопровод (62) выпуска смолы, выполненный с возможностью удаления излишка смолы, впрыскиваемой в упомянутую полость (23);

- устройство (10а, 10b) выдержки под давлением по одному из пп. 1-3;

- средства (31) создания вакуума в упомянутой системе (100) впрыска.

5. Система по п. 4, отличающаяся тем, что упомянутое устройство (10а, 10b) выдержки под давлением расположено на уровне упомянутого трубопровода (61) впуска смолы или на уровне упомянутого трубопровода (62) выпуска смолы из упомянутой пресс-формы (20).

6. Система по одному из пп. 4-5, отличающаяся тем, что упомянутая система (100) впрыска содержит первое устройство (10а) выдержки под давлением, расположенное на уровне упомянутого трубопровода (61) впуска смолы, и второе устройство (10b) выдержки под давлением, расположенное на уровне упомянутого трубопровода (62) выпуска смолы.

7. Система по п. 4, отличающаяся тем, что упомянутое устройство (10а, 10b) выдержки под давлением, и/или упомянутый трубопровод (61) впуска смолы, и/или упомянутый трубопровод (62) выпуска смолы выполнены с теплоизоляционным покрытием.

8. Способ впрыска смолы посредством процесса RTM, применяемый при помощи системы впрыска смолы по одному из пп. 4-7, отличающийся тем, что содержит следующие этапы:

- создают вакуум в упомянутой сети впрыска, содержащей, по меньшей мере, один упомянутый трубопровод (61) впуска смолы, упомянутый трубопровод (62) выпуска смолы, упомянутую полость (23) упомянутой пресс-формы (20), при помощи упомянутых средств (31), выполненных с возможностью создания вакуума в системе (100) впрыска;

- впрыскивают смолу в жидком состоянии в сеть впрыска при помощи упомянутого инжектора (60) таким образом, чтобы достичь заданного давления внутри упомянутой пресс-формы (20);

- в сети впрыска прикладывают давление выдержки при помощи упомянутого устройства (10а, 10b) выдержки под давлением до полимеризации упомянутой смолы.