Способ магнитоиндукционного измерения толщины диэлектрического покрытия и устройство для его осуществления

Иллюстрации

Показать всеГруппа изобретений относится к измерительной технике и может быть использована для оценки надежности и качества многослойных конструкций из полимерных композиционных материалов на основе контроля толщины слоев. Способ магнитоиндукционного измерения толщины диэлектрического покрытия включает возбуждение магнитного поля датчика, состоящего из соосно установленных измерительного и компенсационного магнитных трансформаторов, установку датчика на поверхность диэлектрического покрытия таким образом, чтобы измерительный трансформатор датчика генерировал магнитное поле относительно поверхности контролируемого диэлектрического покрытия, регистрацию и усиление изменения разностного сигнала измерительного и компенсационного магнитных трансформаторов за счет искажения магнитного поля и определение толщины диэлектрического покрытия. Ориентируют датчик таким образом, чтобы его измерительный трансформатор генерировал магнитное поле параллельно поверхности контролируемого диэлектрического покрытия, измеряют отношение сигналов на входе и выходе компенсационного магнитного трансформатора, на основании величины отношения сигналов осуществляют компенсацию погрешности измеряемой толщины диэлектрического покрытия. Способ осуществляют с помощью устройства магнитно-индукционного измерения толщины диэлектрического покрытия. Технический результат заключается в повышении точности измерения толщины слоев полимерных композитных материалов (ПКМ), расширении области применения и повышении достоверности результатов оценки технического и эксплуатационного состояния сложных конструкций и их элементов из ПКМ. 2 н.п. ф-лы, 5 ил., 2 табл.

Реферат

Область техники

Группа изобретений относится к области измерительной техники и может быть использована для оценки надежности и качества многослойных конструкций из полимерных композиционных материалов (ПКМ) на основе контроля толщины слоев.

Изобретение может быть использовано для контроля надежности и качества сложных пространственных многослойных конструкций из ПКМ как в процессе производства, так и в процессе эксплуатации: пространственных сетчатых конструкций, отсеков космических аппаратов, ракетных двигателей, трубопроводов, герметичных сосудов и т.п.

Особенно эффективно применение заявленного изобретения при испытании потенциально опасных и дорогих в изготовлении конструкций, к которым, с одной стороны, предъявляются высокие требования по надежности и качеству эксплуатации, а с другой стороны, они являются достаточно дорогими и трудоемкими в изготовлении для того, чтобы достаточно большое количество конструкций можно было заменить другими изделиями, имеющими требуемые параметры. Точное измерение толщины очень актуально для изделий ракетно-космической техники, где существуют взаимно исключающие требования: когда, с одной стороны, требуется обеспечить теплозащитные характеристики конструкции (т.е. увеличить толщину конструкции), а, с другой стороны, имеются ограничения по массе и габаритным размерам, которые требуют уменьшить толщину материалов. При этом требуется определить потенциально опасные места (узлы конструкции), которые в первую очередь могут разрушиться (вследствие изменения толщины по сравнению с заданной), что может привести к аварии, и которые возможно необходимо укреплять.

Уровень техники

Измерение толщины материала является актуальной задачей в процессе создания эффективных и надежных конструкций из различных материалов.

Существует достаточно большое количество методов измерения толщины материала: рентгеновский метод, ультразвуковой метод, визуальный оптический метод, вихретоковый метод, магнитный метод, магнитоиндукционный метод и др.

Все методы имеют свои особенности и области применения для контроля толщины различных материалов. Так, рентгеновский метод используется, в основном, для контроля толщины металлопроката; ультразвуковой метод имеет большую область применения для различных материалов, но требует наличие границы раздела сред и соответствующую степень однородности контролируемого материала с точки зрения прохождения акустических волн; оптический метод требует визуального доступа к контролируемой поверхности; вихретоковый метод имеет достаточно широкий спектр применения, но применим только на неэлектропроводных материалах с достаточно равномерными по объему материала диэлектрическими характеристиками, нанесенных на металлическую подложку, аналогичные особенности имеют магнитный и магнитно-индукционные методы.

В современной технике перспективным направлением является использование полимерных композиционных материалов, обладающих рядом преимуществ перед традиционными материалами - металлами, особенно в авиакосмических отраслях техники, машиностроении, энергетики и др. Такие материалы требуют особого подхода, новых решений при разработке и создании методов и средств оценки надежности их эксплуатации. Это вызвано большим разнообразием видов таких материалов, специфическими особенностями конструкций из них и технологией изготовления, случайным изменением физико-механических и прочностных характеристик, большим разнообразием типов материалов и их характеристик.

Кроме того, эти материалы в большинстве отраслей промышленности работают в условиях статических и динамических нагрузок.

Повысить качество конструкций невозможно без достоверной оценки критериев качества. Соответственно невозможна разработка мероприятий и технологий по повышению качества конструкций. Одним из признаков качества конструкций, особенно в ракетно-космической и авиационной отраслях, являются массогабаритная и энергетическая характеристики, которые определяются в т.ч. и толщинами используемых в конструкции материалов.

Учитывая, что такие конструкции являются, как правило, достаточно дорогими как в стоимостном выражении, так и в трудоемкости изготовления и, очевидно, что выход из строя конструкции ведет к большим финансовым и другим потерям, необходимо, с одной стороны, каждую конструкцию подвергать испытанию на предмет соответствия ее прочностных характеристик требуемым, а с другой стороны, эти испытания должны минимально «травмировать» конструкцию при максимальной информативности результатов испытаний.

Здесь на первое место выходят методы неразрушающего контроля, в т.ч. методы контроля толщины материалов конструкции. Они позволяют объективно определять фактическое состояние конструкции, оценить надежность эксплуатации и дать рекомендации по ремонту или восстановлению.

Имеются неоднократные попытки решить проблему измерения толщины ПКМ различными методами - ультразвуковым, рентгеновским и т.п. Однако они не приводили к желаемым результатам, что связано с рядом причин, в том числе:

1. Большим случайным разбросом физико-механических характеристик ПКМ.

2. Отсутствием ярко выраженной границы раздела сред между слоями.

3. Отсутствием металлической подложки под измеряемым слоем ПКМ.

4. Изменением диэлектрических характеристик измеряемых материалов и рядом других причин.

5. Наличием разнотолщинной металлической подложки под измеряемым диэлектрическим покрытием, что вносит большую погрешность при использовании магнитно-индукционных методов.

6. Наличием немагнитной подложки, что ограничивает применение магнитных методов.

Существует большое количество методов и средств контроля толщины ПКМ без прямого визуального доступа.

Большое количество конструкций из ПКМ, особенно в нефтегазовой, авиационно-космической, ракетной отрасли, имеют многослойные конструкции. При этом одним из слоев является металлический немагнитный слой сложной формы и переменной толщины.

Проведенный анализ и экспериментальные исследования показали, что контроль толщины таких конструкций из ПКМ наиболее оптимально осуществлять магнитно-индукционным методом.

Это обусловлено следующими факторами:

- отсутствием прямого доступа к внутренним слоям, что делает невозможным применение оптического визуального контроля,

- наличием большого разброса акустических характеристик и отсутствием границы раздела сред, что делает практически неприменимым акустический контроль,

- большими габаритными размерами и сложной конфигурацией конструкций, которые существенно затрудняют использование рентгеновского метода,

- в большинстве случаев наличием немагнитной металлической подложки, что делает неприменимым магнитный метод,

- наличием дополнительной «мешающей» металлической подложки переменной толщины, что делает неприменимым вихретоковый метод.

Принцип действия магнитоиндукционных толщиномеров основан на взаимодействии магнитного поля с материалом контролируемого изделия, в результате чего регистрируется ЭДС, возникающая при изменении магнитного сопротивления в электрической цепи "преобразователь-подложка".

Методы контроля толщины ПКМ магнитоиндукционным методом описаны достаточно подробно в следующих материалах.

1. Техническое описание приборов-толщиномеров МТ-41НЦ и МТ-41НЦ-01,

2. Техническое описание магнитно-индукционного толщиномера МТ2007.

3. Сясько В.А., Соломенчук П.В., Пивоваров И.С. Электромагнитная толщинометрия защитных покрытий металлических изделий // В мире НК. 2008. №2. С. 32-36.

4. Потапов А.И., Сясько В.А. Неразрушающие методы и средства контроля толщины покрытий и изделий: Научное, методическое, справочное пособие. СПб.: Гуманистика, 2010. 904 с.

5. Авторское свидетельство 1803720. Магнитный толщиномер покрытий.

6. Авторское свидетельство 1755036. Индукционный толщиномер.

7. Авторское свидетельство 1747870. Индукционный толщиномер.

Общий недостаток всех известных на настоящий момент методов и средств магнитно-индукционного контроля толщины ПКМ заключается в следующем: все методы и средства обеспечивают приемлемую точность контроля толщины материалов только на сплошной металлической подложке постоянной толщины, что связано с физическими процессами распространения магнитных полей.

Так, например, поскольку датчик магнитоиндукционного толщиномера представляет из себя открытую магнитную систему и магнитные силовые линии распространяются на значительное расстояние от катушки, сигнал на выходе сильно зависит от геометрии объекта, на котором происходит измерение толщины покрытия. Это следует учитывать при измерениях. Датчик не следует располагать близко к краю объекта и иметь в виду, что если кривизна объекта выше требований, указанных в паспорте на прибор для каждого типа датчиков, то это может привести к значительной дополнительной погрешности.

Например, при калибровке прибора с использованием датчика МТ20-02 (микронный диапазон) размер основания должен быть не менее 40 мм. При использовании этого датчика для измерений в диапазоне до 500 мкм размер основания может быть снижен до 30 мм.

Такие ограничения накладывают достаточно жесткие требования, например, на кривизну поверхности контролируемого изделия. Наличие кривизны вносит дополнительную большую погрешность в получаемые результаты.

Поэтому на сегодняшний день имеется потребность в создании способа и устройства измерения толщины слоев многослойных реальных конструкций из ПКМ, которые могут применяться на практике для широкого круга объектов с использованием простого и точного оборудования, пригодного для эксплуатации в промышленных условиях (т.е. в условиях шумов, помех и т.п.).

Настоящее изобретение направлено на решение задачи обеспечения оперативного контроля толщины слоев многослойных сложных конструкций и их элементов из ПКМ в процессе производства и в реальных условиях эксплуатации, определение участков несоответствия толщины нормативной документации, разработку рекомендаций для устранения дефектов или восстановление конструкции на немагнитной металлической подложке переменной толщины.

Т.е. в конечном итоге изобретение направлено на повышение безопасности эксплуатации сложных потенциально опасных конструкций из ПКМ.

Наиболее близкими к заявленным способу и устройству являются способ магитоиндукционного контроля толщины ПКМ и устройство для его осуществления, описанные в работе: Сясько В.А. Подавление влияния мешающих факторов при проектировании магнитоиндукционных толщиномеров защитных покрытий. – Контроль. Диагностика, №9, 2010, с. 16-22.

В данной работе рассмотрены вопросы повышения чувствительности магнитоиндукционных толщиномеров защитных покрытий схемотехническими и алгоритмическими методами подавления влияния мешающих факторов: промышленных сетевых и импульсных наводок, вихревых токов, изменения магнитных свойств первичных преобразователей и др.

Известный способ магнитоиндукционного контроля толщины покрытий из композитных материалов на неметаллических подложках включает:

- возбуждение магнитного поля датчика, состоящего из соосно установленных измерительного и компенсационного магнитных трансформаторов,

- установку датчика на поверхность диэлектрического покрытия, при этом измерительный трансформатор датчика генерирует магнитное поле перпендикулярно поверхности контролируемого диэлектрического покрытия,

- регистрацию и усиление изменения разностного сигнала измерительного и компенсационного магнитных трансформаторов за счет искажения магнитного поля,

- определение толщины диэлектрического покрытия,

- в процессе изготовления конструкции из ПКМ на немагнитную металлическую подложку устанавливают плоский металлический магнитный закладной элемент в точке измерения толщины,

- устанавливают датчик на поверхности диэлектрического покрытия в точке измерения толщины,

- измерительный трансформатор датчика генерирует магнитное поле параллельно поверхности контролируемого диэлектрического покрытия,

- измеряют отношение двух сигналов: сигнала на входе и сигнала на выходе (на обмотке) компенсационного магнитного трансформатора,

- на основании величины отношения сигналов осуществляют компенсацию погрешности измеряемой толщины диэлектрического покрытия.

Известное устройство магнитоиндукционного контроля толщины ПКМ на металлической подложке включает измерительный датчик с двумя трансформаторами, компенсационный трансформатор, измерительный трансформатор, генератор сигналов, усилитель разности сигналов, регистратор, при этом выход генератора подключен к первичным обмоткам компенсационного и измерительного трансформаторов, включенных последовательно, вторичные обмотки компенсационного трансформатора и измерительного трансформатора включены встречно и подключены к входу усилителя разности сигналов, выход усилителя разности сигналов подключен к входу регистратора.

Сущность изобретения

Из вышесказанного очевидно, что имеется потребность в создании способа и реализующего его устройства, обеспечивающего измерение толщины ПКМ в реальных изделиях.

Технический результат, достигаемый при использовании заявленной группы изобретений, заключается в повышении точности измерения толщины слоев ПКМ, расширении области применения и повышении достоверности результатов оценки технического и эксплуатационного состояния сложных конструкций и их элементов из ПКМ.

Технический результат в части способа достигается за счет того, что

в способе магнитоиндукционного контроля толщины покрытий из композитных материалов на неметаллических подложках, который включает:

- возбуждение магнитного поля датчика, состоящего из соосно установленных измерительного и компенсационного магнитных трансформаторов,

- установку датчика на поверхность диэлектрического покрытия таким образом, чтобы измерительный трансформатор датчика генерировал магнитное поле относительно поверхности контролируемого диэлектрического покрытия,

- регистрацию и усиление изменения разностного сигнала измерительного и компенсационного магнитных трансформаторов за счет искажения магнитного поля,

- определение толщины диэлектрического покрытия,

- ориентируют датчик таким образом, чтобы его измерительный трансформатор генерировал магнитное поле параллельно поверхности контролируемого диэлектрического покрытия,

- измеряют отношение сигналов на входе и выходе компенсационного магнитного трансформатора,

- на основании величины отношения сигналов осуществляют компенсацию погрешности измеряемой толщины диэлектрического покрытия.

Технический результат в части устройства достигается за счет того, что в устройство магнитоиндукционного контроля толщины ПКМ на металлической подложке, которое включает измерительный датчик с двумя трансформаторами, один из которых - компенсационный трансформатор, а другой - измерительный трансформатор, генератор сигналов, усилитель разности сигналов и регистратор, при этом выход генератора подключен к первичным обмоткам компенсационного и измерительного трансформаторов, включенных последовательно, а вторичные обмотки компенсационного и измерительного трансформатора включены встречно и подключены к входу усилителя разности сигналов, дополнительно введены делитель и блок умножения для внесения корректировки, при этом обмотки измерительного трансформатора расположены в датчике перпендикулярно обмоткам компенсационного трансформатора, первый и второй входы делителя подключены к первичной и вторичной обмоткам компенсационного трансформатора, выход делителя подключен к второму входу блока умножения для внесения коррекции, к первому входу которого подключен выход усилителя разности сигналов, а выход блока умножения для внесения коррекции подключен к регистратору.

Краткое описание чертежей

Сущность изобретения и возможность достижения технического результата будут более понятны из последующего описания со ссылками на позиции чертежей, где на:

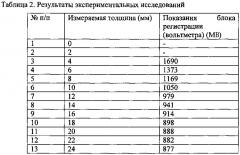

фиг. 1 приведена физическая функциональная схема устройства для контроля толщины, описанная в прототипе,

фиг. 2 приведена функциональная схема заявляемого устройства для контроля толщины,

фиг. 3 приведена градуировочная характеристика, отражающая связь между измеряемыми сигналами и значением толщины на эталонных образцах,

фиг. 4 - приведена фотография многослойного образца из ПКМ с металлической немагнитной подложкой переменной толщины,

фиг. 5 - фотография процесса экспериментальных исследований на конструкциях из композитных материалов.

На приведенных чертежах приняты следующие обозначения:

1 - датчик, включающий компенсационный и измерительный трансформаторы,

2 - объект контроля (диэлектрическое покрытие),

3 - усилитель разности сигналов,

4 - регистратор, например, в виде микропроцессорной системы,

5 - делитель (блок деления сигналов),

6 - компенсационный трансформатор,

7 - измерительный трансформатор,

8 - генератор сигналов,

9 - блок умножения внесения коррекции (корректор),

10 - металлическая подложка под объектом контроля,

11 - первичная обмотка компенсационного трансформатора (6),

12 - вторичная обмотка компенсационного трансформатора (6),

13 - первичная обмотка измерительного трансформатора (7),

14 - вторичная обмотка измерительного трансформатора (7),

15 - закладной элемент,

16 - магнитоиндукционный толщиномер,

17 - второй слой многослойного изделия из ПКМ,

ΔU - разность сигналов с выхода усилителя (3),

Uвых (5) - отношение сигналов с выхода делителя (блока деления сигналов) (5),

Uвых (9) - сигнал с выхода блока умножения (корректора) (9),

Iвозб - ток возбуждения от генератора сигналов (8),

Uсигн - сигнал с компенсационного трансформатора (6),

h - измеряемая толщина образца.

Предпочтительный вариант осуществления изобретения

На фиг. 1 приведена физическая функциональная схема работы устройства, принятого в качестве прототипа.

Из фиг. 1 видно, что катушки трансформатора расположены соосно и перпендикулярно поверхности контролируемого изделия. Вследствие этого такие устройства имеют ограниченную чувствительность

На фиг. 2 приведена принципиальная электрическая схема заявляемого устройства - совокупности функционально связанных блоков 1-13 с указанием на схеме стандартных обозначений электрических элементов.

Устройство содержит датчик 1, включающий компенсационный и измерительный трансформаторы, усилитель разности сигналов 3, регистратор 4, например, в виде микропроцессорной системы, делитель 5 (блок деления сигналов), компенсационный трансформатор 6, измерительный трансформатор 7, генератор сигналов 8, блок умножения 9 (корректор). Металлическая подложка 10 расположена под объектом контроля 2, объект контроля 2 - диэлектрическое покрытие). Первичная обмотка 11 компенсационного трансформатора 6, вторичная обмотка 12 компенсационного трансформатора 6. Первичная обмотка 13 измерительного трансформатора 7, вторичная обмотка 14 измерительного трансформатора 7. Выход генератора 8 подключен к первичным обмоткам компенсационного 6 и измерительного 7 трансформаторов, включенных последовательно. Вторичные обмотки компенсационного трансформатора 6 и измерительного трансформатора 7 включены встречно и подключены к входу усилителя 3 разности сигналов. Выход усилителя 3 разности сигналов подключен к входу регистратора 4. Обмотки измерительного трансформатора 7 расположены в датчике 1 перпендикулярно обмоткам компенсационного трансформатора 6. Первый и второй входы делителя 5 подключены к первичной и вторичной обмоткам компенсационного трансформатора 6. Выход делителя 5 подключен ко второму входу блока умножения для коррекции 9. К первому входу блока умножения для коррекции 9 подключен выход усилителя 3. Выход блока умножения 9 подключен к регистратору 4.

Способ осуществляется следующим образом.

Предварительно измеряют градуировочную характеристику, отражающую связь между измеряемыми сигналами и значением толщины на эталонных образцах Uэт=Uэт(h), где h - толщина образца (фиг. 3).

В зоне измерения толщины композитного материала устанавливают на неметаллическую подложку металлические закладные элементы 15 малой площади. Отличие этих закладных элементов от сплошной металлической подложки заключается в том, что они не вносят дополнительных дефектов типа нарушения сплошности в конструкцию и практически не увеличивают содержание в конструкции из ПКМ металлических элементов. Это особенно важно для соблюдения условий радиолокационного обнаружения конструкции.

Малые размеры таких закладных элементов реализуют малые значения наводимых в них магнитных полей, что потребовало создание способа и специального высокочувствительного устройства магнитоиндукционного измерения толщины с описанными отличительными признаками, которое обеспечивает точное измерение толщины большой величины с высокой точностью.

Устанавливают датчик 1, включающий компенсационный 6 и измерительный трансформаторы 7, на поверхность контролируемого композитного материала 2 в центре зоны измерения толщины.

Определение местоположения центра закладного элемента в процессе контроля осуществляется двумя способами:

- по заранее отмеченному месту в процессе установки закладного элемента,

- по определению максимального сигнала на устройстве либо по минимальному значению толщины материала 2 путем перемещения датчика 1 по поверхности материала 2 в области расположения закладного элемента.

Генератор 8 генерирует синусоидальный сигнал Iвозб, который подается на первичные обмотки измерительного 7 и компенсационного 6 трансформаторов.

При этом первичные обмотки 11 и 13 трансформаторов 6 и 7 включены последовательно.

Вторичные обмотки 12 и 14 измерительного трансформатора 7 и компенсационного трансформатора 6 включены встречно.

За счет встречного включения вторичных обмоток трансформаторов 6 и 7 на выходах вторичных обмоток трансформаторов 6 и 7 образуется разностный сигнал ΔU, который поступает на вход усилителя разности сигналов 3.

Одновременно с первичной и вторичной обмоток компенсационного трансформатора 6 сигналы поступают на вход делителя 5, где формируется сигнал, пропорциональный отношению поступающих сигналов Uвых 5.

Сигнал с выхода делителя 5 поступает на вторичный вход блока умножения (корректора) 9, где используется для коррекции разности сигналов ΔU с выхода усилителя 3, который поступает в блок 9 на первый вход.

Коррекция осуществляется следующим образом:

Uвых (9)=ΔU×Uвых 5.

Такая коррекция позволяет повысить достоверность получаемых результатов за счет исключения влияния изменения коэффициента трансформации трансформаторов 6 и 7. Такие изменения могут возникнуть, например, за счет случайного изменения температуры и других случайных факторов. В отличие от прототипа такая компенсация только по разности сигналов ΔU невозможна.

С целью повышения производительности и достоверности контроля в приборе реализованы некоторые дополнительные функции:

- предварительное разделение измеряемой толщины на произвольные диапазоны;

- звуковой и светодиодный индикаторы совмещения центра вихретокового преобразователя с центром закладного элемента (кольца или сетки).

Для экспериментальных исследований выбран многослойный образец из ПКМ с металлической немагнитной подложкой переменной толщины (фиг. 4).

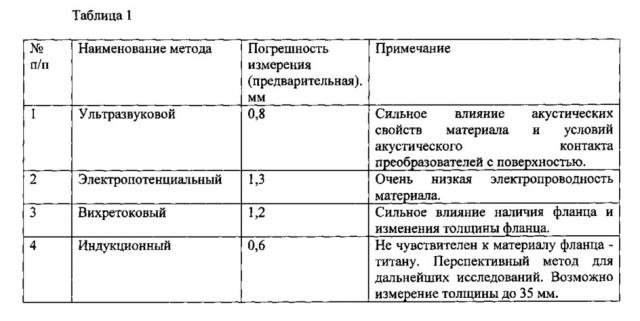

Предварительно исследовались традиционные методы измерения толщины: ультразвуковой, электропотенциальный, магнитоиндукционный, токовихретоковый. Результаты исследований приведены в таблице 1.

Предварительные исследования показали, что наиболее перспективным является магнитоиндукционный метод. Дальнейшие исследования были посвящены магнитоиндукционному методу.

Для исследования возможности индукционного метода был рассчитан, разработан и изготовлен магнитоиндукционный датчик.

Проведены теоретические и экспериментальные исследования магнитоиндукционного датчика, которые позволили определить наилучшее инженерное конструктивное решение (размеры сердечника, материал сердечника, чувствительность и т.п.) и режимы функционирования.

Исследования проводились с точки зрения выполнения следующих требований:

- устойчивая работа с минимальной чувствительностью к координатам позиционирования с опорной металлической пластиной толщиной до 0,2 мм;

- обеспечение измерения толщины до 35 мм;

- погрешность измерения толщины не более ±0,3 мм;

- малые габариты для обеспечения измерения толщины в производственных условиях на поверхности с отрицательной кривизной.

По результатам исследований выбраны наилучшие конструктивные характеристики датчиков и определена наилучшая частота возбуждения обмоток: f=300±30 Гц.

При проведении экспериментальных исследований изготовленный датчик включался в схему, приведенную на фиг. 2.

Проведены теоретические и экспериментальные исследования по выбору «оптимальных» характеристик опорной металлической пластины для «наклейки» на немагнитную металлическую подложку переменной толщины в точки измерения толщины.

Исследования проводились с точки зрения выполнения следующих требований:

- толщина пластины - не более 0,2 мм;

- максимальный размер - не более 5 мм (данный размер определен из того условия, чтобы край пластины при наклейке на подложку «не выступал» за край подложки - точка измерения толщины находится на расстоянии 2,5 мм от края подложки);

- обеспечение измерения толщины в диапазоне 0…35 мм;

- обеспечение погрешности измерения - не более ±0,3 мм;

- максимально возможное совпадение электрохимического потенциала пластины с электрохимическим потенциалом материала подложки.

На основании проведенных исследований в качестве опорной пластины выбрана пластина из ферромагнитной стали (марка по ГОСТ 13345-85 ЭЖК) толщиной 0,2 мм и диаметром 5 мм для расположения на подложке с центром в точке измерения толщины.

Анализ контактной разности потенциалов (совместимости материала опорной пластины из ферромагнитной стали по ГОСТ 13345-85 ЭЖК) и материала подложки (с точки зрения наведенного ЭДС по таблице электрохимических потенциалов металлов) показал, что эти материалы достаточно близки друг к другу и могут соприкасаться без возникновения контактной разности потенциалов .

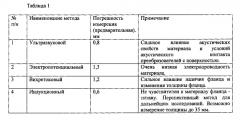

Результаты экспериментальных исследований приведены в таблице 2.

В

Из таблицы 2 видно, что градиент показаний вольтметра составляет, ориентировочно, от 5,0 МВ/мм до 130,0 МВ/мм, что позволяет обеспечить погрешность измерения не более ±0,2 мм.

При разработке промышленного образца индукционного толщиномера чувствительность метода может быть значительно повышена и погрешность измерения толщины может иметь значения не более ±0,15 мм.

Дополнительные экспериментальные исследования проводились на конструкциях из композитных материалов (фиг. 5).

Конструкция представляла собой подложку сферической формы из ПКМ с нанесенным на нее резиноподобным покрытием. Вблизи измеряемой точки расположена металлическая подложка переменной толщины 10, которая делает невозможным применение, например, вихретокового метода и метода, описанного в качестве прототипа. Между подложкой 10 и покрытием 2 положены металлические закладные элементы кольца толщиной 0,1 мм 15.

Результаты экспериментальных исследований и предварительные производственные испытания показали эффективность предлагаемого способа и реализующего его устройства для контроля толщины диэлектрического покрытия (например, ПКМ) до 35 мм на закладном элементе, не более 5 мм на металлической подложке переменной толщины.

Все используемые в устройстве, реализующем способ магнитоиндукционного контроля толщины композитных материалов, электронные блоки построены на основе стандартных микропроцессорных схем и микропроцессорных сборок с перепрограммируемыми запоминающими устройствами (см. Угрюмов Е.П. Цифровая схемотехника: Учебн. пособие для вузов. - 3-е изд. перераб. и доп.- СПб.: - БХВ-Петербург, 2010), изготовлен и испытан экспериментальный образец заявленного устройства, поэтому изобретения промышленно применимы.

1. Способ магнитоиндукционного измерения толщины диэлектрического покрытия, включающий:

- возбуждение магнитного поля датчика, состоящего из соосно установленных измерительного и компенсационного магнитных трансформаторов,

- установку датчика на поверхность диэлектрического покрытия таким образом, чтобы измерительный трансформатор датчика генерировал магнитное поле относительно поверхности контролируемого диэлектрического покрытия,

- регистрацию и усиление изменения разностного сигнала измерительного и компенсационного магнитных трансформаторов за счет искажения магнитного поля,

- определение толщины диэлектрического покрытия, отличающийся тем, что

- ориентируют датчик таким образом, чтобы его измерительный трансформатор генерировал магнитное поле параллельно поверхности контролируемого диэлектрического покрытия,

- измеряют отношение сигналов на входе и выходе компенсационного магнитного трансформатора,

- на основании величины отношения сигналов осуществляют компенсацию погрешности измеряемой толщины диэлектрического покрытия.

2. Устройство магнитоиндукционного измерения толщины диэлектрического покрытия, включающее:

измерительный датчик с двумя трансформаторами, один из которых - компенсационный трансформатор, а другой - измерительный трансформатор, генератор сигналов, усилитель разности сигналов и регистратор, при этом выход генератора подключен к первичным обмоткам компенсационного и измерительного трансформаторов, включенных последовательно,

а вторичные обмотки компенсационного и измерительного трансформаторов включены встречно и подключены к входу усилителя разности сигналов,

отличающееся тем, что

дополнительно введены делитель и блок умножения для внесения корректировки, при этом

обмотки измерительного трансформатора расположены в датчике перпендикулярно обмоткам компенсационного трансформатора,

первый и второй входы делителя подключены к первичной и вторичной обмоткам компенсационного трансформатора,

выход делителя подключен ко второму входу блока умножения для внесения коррекции, к первому входу которого подключен выход усилителя разности сигналов, а

выход блока умножения для внесения коррекции подключен к регистратору.