Способ получения диоксида углерода

Иллюстрации

Показать всеИзобретение относится к химической промышленности и охране окружающей среды и может быть использовано при переработке и утилизации органического сырья и отходов. Оксид металла генерируют в блоке-разделителе 2 окислением расплава металла кислородсодержащим газом, подаваемым методом барботажа. За счет разности плотностей обеспечивают подачу полученного оксида металла из блока-разделителя 2 в блок-окислитель 3 и поступление расплава металла из блока-окислителя 3 в блок-разделитель 2. Термическую обработку органического сырья проводят в блоке-окислителе 3 при 400-1200°С. В качестве расплава металла используют свинец или свинцово-висмутовый сплав с содержанием свинца в расплаве не менее 40%. Твердое органическое сырье подают в блок-окислитель 3 под уровень оксида металла объемом не более 20% от объема расплава металла. Жидкое органическое сырье подают в блок-окислитель 3 под уровень оксида металла со скоростью не более 0,5 мл/мин на 1 л расплава металла. Газообразное органическое сырье подают в блок-окислитель 3 под уровень оксида металла со скоростью не более 100 мл/мин на 1 л расплава металла. Полученный диоксид углерода с чистотой 99 об.% отводят через высокотемпературный газовый фильтр 1. Изобретение обеспечивает расширение функциональных возможностей за счёт использования различных газов, содержащих кислород. 4 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится химическому производству и может быть использовано для переработки и утилизации органического сырья и отходов.

Известен способ получение диоксида углерода [патент РФ на изобретение №2350556 под названием «Способ производства диоксида углерода», опубл. 27.03.2009]. В данном способе сжатый, осушенный и охлажденный дымовой газ, получаемый сжиганием углеводородного топлива, детандируют. Охлаждение дымового газа осуществляют за счет рекуперативного теплообмена с обратным отбросным потоком. Из полученного газа низкого давления выделяют твердую фазу диоксида углерода. В процессе сепарации твердой фазы диоксида углерода газ низкого давления дополнительно охлаждают за счет теплообмена с испаряющимся потоком сжиженного природного газа.

Недостатком данного способа является невозможность использования твердого и жидкого сырья для получения диоксида углерода.

Наиболее близким к заявленному техническому решению является способ получения углекислого газа [патент US 5177304 под названием «Method and system for forming carbon dioxide from carbon-containing materials in a molten bath of immiscible metals», опубл. 05.01.1993].

По известному способу органическое сырье подают в заполненную расплавами двух несмешивающихся металлов реакционную емкость. Расплавы предварительно насыщают чистым кислородом, подаваемым методом барботажа извне. Термическую обработку органического сырья проводят при температуре до 1370°C. Получаемый диоксид углерода выводят из реакционной емкости по газовой трубе.

Недостатком данного технического решения является возможность проведения процесса получения диоксида углерода при подаче только чистого кислорода.

Задача изобретения состоит в исключении указанного недостатка, а именно расширении видов используемых газовых потоков, содержащих кислород.

Для исключения указанного недостатка в способе получения диоксида углерода, включающем процессы генерации оксида металла окислением расплава металла подаваемым методом барботажа кислородом и термической обработки органического сырья при температуре 400-1200°С, предлагается процессы окисления расплава металла и термической обработки органического сырья выполнять соответственно в блоке-разделителе и блоке-окислителе при частичном заполнении их расплавом металла.

В частных случаях реализации способа предлагается:

- твердое органическое сырье подавать под уровень оксида металла объемом не более 20% от объема расплава металла в блоке-разделителе;

- жидкое органическое сырье подавать под уровень оксида металла со скоростью не более 0,5 мл/мин на 1 л расплава металла в блоке-разделителе;

- газообразное органическое сырье подавать под уровень оксида металла со скоростью не более 100 мл/мин на 1 л расплава металла в блоке-разделителе;

- в качестве расплава металла использовать свинец или свинцово-висмутовый сплав, причем содержание свинца в расплаве должно составлять не менее 40%.

Технический результат предложенного способа состоит в расширении функциональных возможностей за счет использования различных газовых потоков, содержащих кислород, а не только кислорода.

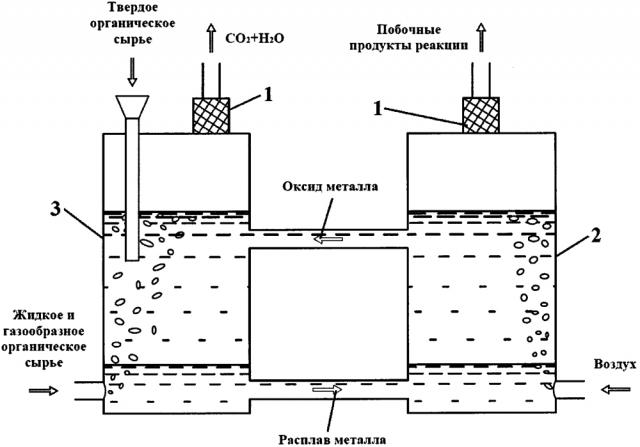

Сущность изобретения поясняется на чертеже, где представлена схема одного из вариантов получения диоксида углерода по предложенному способу. На фигуре приняты следующие обозначения: 1 - высокотемпературный газовый фильтр; 2 - блок-разделитель; 3 - блок-окислитель.

Способ получения диоксида углерода включает в себя процессы генерации оксида металла MexOy окислением расплава металла Me и термической обработки органического сырья.

В качестве расплава металла Me используют свинец или свинцово-висмутовый сплав.

Причем содержание свинца в расплаве составляет не менее 40%. Окисление расплава металла Me производят воздухом в блоке-разделителе 2. Воздух подают в блок-разделитель 2 методом барботажа.

В частном случае, для достижения протекания необходимой глубины реакции воздух подают со скоростью 200-300 мл/мин на 1 л расплава металла Me в блоке-разделителе 2.

Побочные газообразные продукты реакции окисления расплава металла Me воздухом выводятся из блока-разделителя через высокотемпературный газовый фильтр 1.

Блок-разделитель 2 сообщен на двух уровнях в пределах расплава металла Me с блоком-окислителем 3.

Оксид металла MexOy за счет разности плотностей поступает из блока-разделителя 2 в блок-окислитель 3.

Блок-окислитель 3 предназначен для осуществление процесса термической обработки органического сырья в объеме оксида металла MexOy.

Органическое сырье подают в блок-окислитель 3 под уровень оксида металла MexOy для достижения протекания необходимой глубины реакции.

В частном случае, в качестве органического сырья используют твердые (уголь, автомобильные покрышки, отходы деревоперерабатывающей промышленности и др.), жидкие (отработанные масла, нефть, мазут и др.) и газообразные (био-, попутные, природный газы и др.) вещества.

В другом частном случае, твердое органическое сырье подают под уровень оксида металла MexOy объемом не более 20% от объема расплава металла Me в блоке-разделителе 3, жидкое органическое сырье подают под уровень оксида металла MexOy со скоростью не более 0,5 мл/мин на 1 л расплава металла Me в блоке-разделителе 3, газообразное органическое сырье подают под уровень оксида металла MexOy со скоростью не более 100 мл/мин на 1 л расплава металла Me в блоке-разделителе 3.

Процессы окисления расплава металла Me и термической обработки органического сырья выполняют при частичном заполнении блока-разделителя 2 и блока-окислителя 3 расплавом металла Me.

Заполнение блока-разделителя 2 и блока-окислителя 3 расплавом металла Me производится из расчета не более 70% от объема каждого из блоков, для предотвращения резких перепадов давления в газовом объеме в результате протекания реакций.

Окисление расплава металла Me и термическая обработка органического сырья осуществляют при температуре 400-1200°С.

Продукты переработки органического сырья в объеме оксида металла MexOy выводятся из блока-окислителя 3 через высокотемпературный газовый фильтр 1.

Восстановленный в результате реакции расплав металла Me за счет разности плотностей поступает из блока-окислителя 3 в сообщенный с ним блок-разделитель 2.

Технический результат изобретения - расширение функциональных возможностей способа за счет использования в нем различных типов газов, содержащих кислород, а не только за счет использования в нем чистого кислорода.

Пример конкретной реализации предложенного способа.

При одновременной подаче воздуха в блок-разделитель объемом 0,75 л (диаметр 60 мм, высота 265 мм) под уровень расплавленного свинца объемом 0,5 л со скоростью 130 мл/мин и природного газа в блок-окислитель объемом 0,75 л (диаметр 60 мм, высота 265 мм, объем теплоносителя 0,5 л) со скоростью 35 мл/мин, на выходе из блока-окислителя получают увлажненный диоксид углерода.

Температура, необходимая для протекания процессов - 800°С, давление - атмосферное. Чистота получаемого диоксида углерода ~99 об.%.

1. Способ получения диоксида углерода, включающий процессы генерации оксида металла окислением расплава металла подаваемым методом барботажа кислородом и термической обработки органического сырья при температуре 400-1200°С, отличающийся тем, что процессы окисления расплава металла и термической обработки органического сырья выполняют соответственно в блоке-разделителе и блоке-окислителе при частичном заполнении их расплавом металла, за счет разности плотностей обеспечивают подачу оксида металла из блока-разделителя в блок-окислитель и поступление расплава металла из блока-окислителя в блок-разделитель.

2. Способ по п. 1, отличающийся тем, что твердое органическое сырье подают под уровень оксида металла объемом не более 20% от объема расплава металла в блоке-разделителе.

3. Способ по п. 1, отличающийся тем, что жидкое органическое сырье подают под уровень оксида металла со скоростью не более 0,5 мл/мин на 1 л расплава металла в блоке-разделителе.

4. Способ по п. 1, отличающийся тем, что газообразное органическое сырье подают под уровень оксида металла со скоростью не более 100 мл/мин на 1 л расплава металла в блоке-разделителе.

5. Способ по п. 1, отличающийся тем, что в качестве расплава металла используют свинец или свинцово-висмутовый сплав с содержанием свинца в расплаве не менее 40%.