Способ изготовления вала ротора компрессора низкого давления газотурбинного двигателя и вал ротора компрессора низкого давления, изготовленный этим способом (варианты)

Иллюстрации

Показать всеГруппа изобретений относится к области авиадвигателестроения. Вал ротора КНД ГТД выполняют барабанно-дисковым, собирая четырехступенчатую по числу дисков конструкцию. Изготовление вала выполняют в три стадии. На первой стадии изготавливают сборочные единицы - цапфы передней и задней опоры вала, диски и проставки. На второй стадии сборочные единицы собирают в три монтажные секции для последовательного их соединения с образованием вала ротора. Каждую секцию выполняют неразборной. В первую секцию монтируют цапфу передней опоры, диски первой и второй ступеней, проставку. Во вторую секцию включают диск третьей ступени, цапфу задней опоры и проставку. Третья секция - диск четвертой ступени. На третьей стадии секции последовательно соединяют через проставки и завершают монтаж, присоединяя диск четвертой ступени. Диски всех ступеней включают обод, переходящий в кольцевое полотно со ступицей. Радиус Rд2 диска первой ступени от оси вала ротора до внешней поверхности обода диска в средней плоскости полотна составляет (0,54÷0,77) от радиуса Rп.ч. периферийного контура проточной части. Внешнюю поверхность обода дисков выполняют с углом наклона образующей относительно оси вала ротора, совпадающим с углом наклона образующей внутреннего контура проточной части. Количество и частоту размещения пазов для рабочих лопаток увеличивают в направлении потока рабочего тела от первого диска к третьему. Технический результат состоит в улучшении технологических параметров изготовления КНД, необходимых для повышения КПД, и расширении запаса газодинамической устойчивости в полном диапазоне режимов работы компрессора на 2,1% при повышении ресурса вала ротора в 2 раза без увеличения материалоемкости компрессора. 4 н. и 15 з.п. ф-лы, 2 ил.

Реферат

Группа изобретений относится к области авиадвигателестроения, а именно к компрессорам низкого давления авиационных газотурбинных двигателей, в частности к способу изготовления вала ротора компрессора низкого давления.

Известен вал ротора многоступенчатой турбины двигателя, включающий диски первой, второй и третьей ступени с возможностью оснащения рабочими лопатками. Диски контактируют между собой нижними фланцами. В окружном направлении зафиксированы штифтами, образуют внутренний силовой пояс. Диск третьей ступени с помощью фланца прикреплен к валу (RU 2211337 С1, опубл. 27.08.2003).

К недостаткам известного решения относятся низкая жесткость вала компрессора и недостаточная адаптация к конфигурации проточной части двигателя.

Известен осевой компрессор двигателя, содержащий статор с лопатками спрямляющих аппаратов и ротор барабанно-дискового типа, включающий в себя отдельные рабочие колеса. Каждое рабочее колесо снабжено двумя дисками, расположенными последовательно по потоку в продольной плоскости сечения барабана. Оба диска соединены между собой с помощью кольцевого бурта первого диска и посадочного пояска в полотне второго диска. Кольцевой бурт второго диска образует трактовую барабанную оболочку, выполняя роль проставки между вторым и первым дисками каждой последующей рабочей ступени. На ободах дисков рабочих колес выполнены клиновидные кольцевые углубления, которые образуют кольцевой паз типа "ласточкин хвост" для контакта с клиновидными кольцевыми выступами на торцах полок рабочих лопаток (RU 2269678 С1, опубл. 10.02.2006).

Известен вал ротора компрессора низкого давления (КНД), включающий систему из четырех дисков, каждый из которых содержит обод для установки и привидения во вращение рабочих лопаток, сообщенный с валом турбины низкого давления (ТНД) двигателя (Н.Н. Сиротин, А.С. Новиков, А.Г. Пайкин, А.Н. Сиротин. Основы конструирования производства и эксплуатации авиационных газотурбинных двигателей и энергетических установок в системе CALS технологий. Книга 1. Москва. Наука 2011. стр. 249-259, 313-317).

Известен способ соединения дисков компрессора между собой и с элементами конструкции ротора. Соединение дисков выполняют с помощью фланцевого соединения или торцевых шлиц. Вариантно при сборке ротора диски и цапфы стягивают либо одним центральным болтом, либо несколькими равномерно распределенными болтами. Известно соединение дисков сваркой. Сварку проводят по месту стыковки соединяемых дисков (Н.Н. Сиротин, А.С. Новиков, А.Г. Пайкин, А.Н. Сиротин. Основы конструирования производства и эксплуатации авиационных газотурбинных двигателей и энергетических установок в системе CALS технологий. Книга 1. Москва. Наука 2011. стр. 318-322).

К недостаткам известных решений относятся неопределенность соотношений радиальных и угловых параметров дисков, включая параметры, выражающие соотношения величин полок и радиусов ободов дисков как силовых элементов конструкции вала и силовой оболочки последнего, а также угловой частоты и осевой ориентации пазов для установки рабочих лопаток ротора. К недостаткам указанных соединений дисков относятся сложность и трудоемкость изготовления дисков, а также возникающие при изготовлении осевые и радиальные деформации дисков и других элементов ротора и наибольшие начальные напряжения в деталях.

Задача группы изобретений, связанных единым творческим замыслом, заключается в вариантной разработке способа выполнения вала ротора КНД ГТД и конструкции вала ротора с возможностью получения оптимального профиля внутреннего контура проточной части двигателя при одновременном улучшении технологических параметров изготовления КНД, включая сокращение трудо-, энерго- и материалоемкости сборки КНД двигателя.

Поставленная задача решается тем, что в способе изготовления вала ротора компрессора низкого давления газотурбинного двигателя, имеющего корпус с сужающейся от входа проточной частью, в которой размещены полый вал с расположенной внутри него осевой шлицевой трубой, сообщенный с турбиной низкого давления с возможностью передачи крутящего момента, а также рабочие лопатки ротора, имеющие хвостовик и перо, вал ротора, согласно изобретению, выполняют из барабанно-дисковой и цилиндрических составляющих и цапф передней и задней опор, собирая барабанно-дисковую составляющую из четырех ступеней по числу дисков, изготовление которой выполняют в три стадии: на первой стадии изготавливают сборочные единицы, включая цапфы передней и задней опор вала, диски и цилиндрические проставки; на второй стадии сборочные единицы объединяют в три монтажные секции, каждую из которых выполняют неразборной, при этом в первую от входа в двигатель секцию монтируют, последовательно соединяя в направлении потока рабочего тела выполненную заедино с конической диафрагмой цапфу передней опоры вала ротора, диск первой ступени, диск второй ступени и снабженную фланцем цилиндрическую проставку, в состав второй секции включают диск третьей ступени, к которому неразъемно присоединяют выполненную заедино с конической диафрагмой цапфу задней опоры вала ротора и цилиндрическую проставку, снабженную с противоположного торца фланцем, а третью секцию выполняют в виде диска четвертой ступени; на третьей стадии монтажные секции последовательно разъемно соединяют через цилиндрические проставки и завершают монтаж конструкции вала ротора, разъемно соединяя цилиндрическую проставку второй секции с образующим третью секцию диском четвертой ступени; причем диски всех ступеней вала ротора КНД изготавливают из штампованных заготовок в виде моноэлемента, включающего обод, переходящий в усиленное ступицей полотно с центральным отверстием, а соединенные с полотном с образованием кольцевых конических полок ободы дисков выполняют выходящими в проточную часть с образованием внутреннего контура последней на осевой длине каждой ступени вала ротора и силового объединения с дисками предшествующих и последующих ступеней, при этом радиус Rд2 диска второй ступени от оси вала ротора до внешней поверхности обода диска в средней плоскости полотна составляет (0,54÷0,77) от радиуса Rп.ч. периферийного контура проточной части в указанной плоскости, а внешнюю поверхность обода в процессе изготовления диска второй ступени выполняют с углом наклона образующей относительно оси вала ротора, совпадающим с углом наклона образующей внутреннего контура проточной части, радиус которого монотонно изменяется в сторону потока рабочего тела с градиентом радиального расширения Gоб2, определенным в диапазоне

,

где Rmax и Rmin - максимальный и минимальный радиусы внешней поверхности обода диска второй ступени, Воб - осевая ширина обода; причем в ободах каждого диска со стороны, обращенной к проточной части, выполняют постадийной протяжкой пазы для хвостовиков лопаток, которые в процессе изготовления дисков выполняют с взаимно наклонными боковыми гранями, имеющими в поперечном сечении конфигурацию элемента замкового соединения с хвостовиком лопатки, при этом в диске второй ступени пазы выполняют равномерно разнесенными по периметру диска с угловой частотой Yп2=(6,0÷8,2) [ед/рад].

При этом в процессе механической обработки диск первой ступени с фронтальной стороны полотна могут вытачивать с доводкой до проектных размеров, располагая под ободом диска консольный кольцевой конический элемент для последующего соединения при сборке секции с конической диафрагмой цапфы передней опоры вала, при этом длину образующей указанного конического элемента выполняют невыходящей за габарит фронтальной полки диска, а угол наклона образующей к геометрической оси диска принимают определенным в диапазоне β=(52÷72°), при этом соединение конического элемента диска и диафрагмы цапфы производят неразъемным по тонкостенным элементам, расположенным на торцах конического элемента диска и диафрагмы цапфы.

Диски первой и второй ступеней могут соединять между собой неразъемно по тонкостенным элементам, расположенным на торцах полок ободов дисков, причем тыльную полку обода диска первой ступени в процессе изготовления выполняют выступающей за габарит пера рабочей лопатки на ширину, достаточную для выполнения в полке элементов лабиринтного уплотнения, выполненных с возможностью взаимодействия через зазор с элементами неподвижного торца лопатки направляющего аппарата статора, обеспечивающего взаимодействие с диском первой ступени ротора по рабочему телу.

Секцию дисков первой и второй ступеней могут соединять с секцией диска третьей ступени по фланцу кольцевой цилиндрической проставки, неразъемно присоединенной к диску второй ступени по тонкостенным элементам, расположенным на торцах тыльной полки обода диска и цилиндрической проставки, причем для последующего разъемного соединения с полотном диска третьей ступени во фланце в процессе изготовления проставки выполняют отверстия, равномерно разнесенные по периметру фланца с угловой частотой Yф1=(5,3÷7,9) [ед/рад], кроме того, цилиндрическую проставку в процессе изготовления выполняют шириной, достаточной для размещения в ней элементов лабиринтного уплотнения, выполненных с возможностью взаимодействия через зазор с элементами неподвижного торца лопатки направляющего аппарата статора, обеспечивающего взаимодействие с диском второй ступени ротора по рабочему телу.

Секции дисков первой, второй и третьей ступеней могут соединять с диском четвертой ступени по фланцу неразъемно присоединенной к диску третьей ступени цилиндрической проставки, причем для разъемного соединения с полотном диска четвертой ступени во фланце в процессе изготовления проставки выполняют отверстия, равномерно разнесенные по периметру фланца с угловой частотой Yф2=(3,4÷4,9) [ед/рад], кроме того, цилиндрическую проставку в процессе изготовления выполняют шириной, достаточной для размещения в ней элементов лабиринтного уплотнения, выполненных с возможностью взаимодействия через зазор с элементами неподвижного торца лопатки направляющего аппарата статора, обеспечивающего взаимодействие с диском третьей ступени ротора по рабочему телу.

Замковое соединение пазов обода диска с хвостовиками лопаток могут выполнять по типу «ласточкин хвост».

Цапфы передней и задней опор вала ротора могут отдельно изготавливать токарным обтачиванием и фрезерованием штампованной заготовки, при этом цапфа передней опоры вала ротора включает цилиндрический участок с конической диафрагмой, неразъемно соединенной с диском первой ступени вала ротора, а для передачи крутящего момента на цапфу задней опоры вала ротора цапфу снабжают силовыми шлицами.

Отдельно могут изготавливать цилиндрическую составляющую вала ротора токарным обтачиванием и фрезерованием штампованной заготовки, при этом выполняют с внутренней ее стороны силовые шлицы для передачи крутящего момента на цапфу задней опоры вала ротора, а полотно диска третьей ступени могут снабжать с тыльной стороны по ходу рабочего тела кольцевым коническим элементом для силового соединения с ответной конической диафрагмой цапфы задней опоры вала ротора, кроме того, на цилиндрической составляющей вала выполняют внутреннюю резьбу для стяжного элемента в виде полого болта, которым соединяют обе составляющие вала.

Вал ротора КНД могут устанавливать на передней и задней опорах, при этом переднюю опору выполняют упруго-гидравлической и наделяют упругим кольцом с обеспечением демпфирования колебаний вала, а заднюю опору выполняют упорно-опорной и снабжают каскадом уплотнений и шарикоподшипником с системой смазки и охлаждения элементов опоры.

Поставленная задача в части вала ротора компрессора низкого давления газотурбинного двигателя решается тем, что вал ротора, согласно изобретению, выполнен из барабанно-дисковой и цилиндрической составляющих и цапф передней и задней опор, при этом барабанно-дисковая составляющая выполнена четырехступенчатой по числу дисков, а вал ротора изготовлен описанным выше способом.

Поставленная задача по второму варианту способа изготовления вала ротора компрессора низкого давления газотурбинного двигателя, имеющего корпус с сужающейся от входа проточной частью, в которой размещены полый вал с расположенной внутри него осевой шлицевой трубой, сообщенный с турбиной низкого давления с возможностью передачи крутящего момента, а также рабочие лопатки ротора, имеющие хвостовик и перо, решается тем, что согласно изобретению вал ротора выполняют из барабанно-дисковой и цилиндрических составляющих, собирая первую из указанных составляющую из четырех ступеней по числу дисков, изготовление которой выполняют в три стадии: на первой стадии изготавливают сборочные единицы, включая цапфы передней и задней опор вала, диски и цилиндрические проставки; на второй стадии сборочные единицы объединяют в три монтажные секции, каждую из которых выполняют неразборной, при этом в первую от входа в двигатель секцию монтируют, последовательно соединяя в направлении потока рабочего тела выполненную заедино с конической диафрагмой цапфу передней опоры вала ротора, диск первой ступени, диск второй ступени и снабженную фланцем цилиндрическую проставку, в состав второй секции включают диск третьей ступени, к которому неразъемно присоединяют выполненную заедино с конической диафрагмой цапфу задней опоры вала ротора и цилиндрическую проставку, снабженную с противоположного торца фланцем, а третью секцию выполняют в виде диска четвертой ступени; на третьей стадии монтажные секции последовательно разъемно соединяют через цилиндрические проставки и завершают монтаж конструкции вала ротора, разъемно соединяя цилиндрическую проставку второй секции с образующим третью секцию диском четвертой ступени; причем диски всех ступеней вала ротора КНД изготавливают из штампованных заготовок в виде моноэлемента, включающего обод, переходящий в усиленное ступицей полотно с центральным отверстием, а соединенные с полотном с образованием кольцевых конических наклонных полок ободы дисков выполняют выходящими в проточную часть с образованием внутреннего контура последней на осевой длине каждой ступени вала ротора и силового объединения с дисками предшествующих и последующих ступеней, при этом радиус Rд2 диска второй ступени от оси вала ротора до внешней поверхности обода диска в средней плоскости полотна составляет (0,54÷0,77) от радиуса Rп.ч. периферийного контура проточной части в указанной плоскости, а внешнюю поверхность обода в процессе изготовления диска второй ступени выполняют с углом ϕ образующей внешней поверхности обода относительно оси вала ротора, составляющим ϕ=(12÷17)° и идентичным осевому углу относительно той же оси образующей внутреннего контура проточной части, причем в ободах каждого диска со стороны, обращенной к проточной части, выполняют постадийной протяжкой пазы для хвостовиков лопаток, которые в процессе изготовления дисков выполняют равномерно разнесенными по периметру диска и с взаимно наклонными боковыми гранями, имеющими в поперечном сечении конфигурацию элемента замкового соединения с хвостовиком лопатки, при этом в процессе изготовления диска второй ступени продольную ось подошвы каждого из пазов выполняют относительно оси вала ротора в проекции на условную осевую плоскость, нормальную к продольной оси пера лопатки, под углом α установки хвостовика лопатки, определенным в диапазоне значений α=(19÷27)°.

При этом в процессе механической обработки диск первой ступени с фронтальной стороны полотна могут вытачивать с доводкой до проектных размеров, располагая под ободом диска консольный кольцевой конический элемент для последующего соединения при сборке секции с конической диафрагмой цапфы передней опоры вала, при этом длину образующей указанного конического элемента выполняют невыходящей за габарит фронтальной полки диска, а угол наклона образующей к геометрической оси диска принимают определенным в диапазоне β=(52÷72°), при этом соединение конического элемента диска и диафрагмы цапфы производят неразъемным по тонкостенным элементам, расположенным на торцах конического элемента диска и диафрагмы цапфы.

Диски первой и второй ступеней могут соединять между собой неразъемно по тонкостенным элементам, расположенным на торцах полок ободов дисков, причем тыльную полку обода диска первой ступени в процессе изготовления выполняют выступающей за габарит пера рабочей лопатки на ширину, достаточную для выполнения в полке элементов лабиринтного уплотнения, выполненных с возможностью взаимодействия через зазор с элементами неподвижного торца лопатки направляющего аппарата статора, обеспечивающего взаимодействие с диском первой ступени ротора по рабочему телу.

Секцию дисков первой и второй ступеней могут соединять с секцией диска третьей ступени по фланцу кольцевой цилиндрической проставки, неразъемно присоединенной к диску второй ступени по тонкостенным элементам, расположенным на торцах тыльной полки обода диска и цилиндрической проставки, причем для последующего разъемного соединения с полотном диска третьей ступени во фланце в процессе изготовления проставки выполняют отверстия, равномерно разнесенные по периметру фланца с угловой частотой Yф1=(5,3÷7,9) [ед/рад], кроме того, цилиндрическую проставку в процессе изготовления выполняют шириной, достаточной для размещения в ней элементов лабиринтного уплотнения, выполненных с возможностью взаимодействия через зазор с элементами неподвижного торца лопатки направляющего аппарата статора, обеспечивающего взаимодействие с диском второй ступени ротора по рабочему телу.

Секции дисков первой, второй и третьей ступеней могут соединять с диском четвертой ступени по фланцу неразъемно присоединенной к диску третьей ступени цилиндрической проставки, причем для разъемного соединения с полотном диска четвертой ступени во фланце в процессе изготовления проставки выполняют отверстия, равномерно разнесенные по периметру фланца с угловой частотой Yф2=(3,4÷4,9) [ед/рад], кроме того, цилиндрическую проставку в процессе изготовления выполняют шириной, достаточной для размещения в ней элементов лабиринтного уплотнения, выполненных с возможностью взаимодействия через зазор с элементами неподвижного торца лопатки направляющего аппарата статора, обеспечивающего взаимодействие с диском третьей ступени ротора по рабочему телу.

В процессе изготовления диска второй ступени пазы могут выполнять равномерно разнесенными по периметру диска с угловой частотой Yп2=(6,0÷8,2) [ед/рад].

Замковое соединение пазов обода диска с хвостовиками лопаток могут выполнять по типу «ласточкин хвост».

Вал ротора КНД могут устанавливать на передней и задней опорах, при этом переднюю опору выполняют упруго-гидравлической и наделяют упругим кольцом с обеспечением демпфирования колебаний вала, а заднюю опору выполняют упорно-опорной и снабжают каскадом уплотнений и шарикоподшипником с системой смазки и охлаждения элементов опоры.

Поставленная задача по второму варианту в части вала ротора компрессора низкого давления газотурбинного двигателя решается тем, что вал ротора, согласно изобретению, выполнен из барабанно-дисковой и цилиндрической составляющих и цапф передней и задней опор, при этом барабанно-дисковая составляющая выполнена четырехступенчатой по числу дисков, а вал ротора изготовлен описанным выше способом.

Технический результат группы изобретений, связанных единым творческим замыслом, состоит в вариантной разработке способа изготовления вала ротора КНД ГТД, выполненного барабанно-дисковой конструкцией повышенной компактности, технологичности, ремонтопригодности, что достигается за счет разработанных в группе изобретений конструктивно взаимоувязанных по радиальным, осевым и угловым параметрам элементов и деталей, упрощающих технологию сборки вала с одновременным улучшением аэродинамических характеристик проточной части двигателя, геометрической конфигурации внешней грани обода дисков вала, конгруэнтной потоку рабочего тела, и образующей поверхность внутренней стенки проточной части двигателя при найденных в группе изобретений параметрах вала, обеспечивающих возможность передачи повышенных величин крутящего момента и увеличения ресурса двигателя, а также выражается в повышении технологичности изготовления КНД при одновременном сокращении трудо-, энерго- и материалоемкости сборки КНД двигателя. Технический результат, достигаемый приведенной совокупностью существенных признаков группы изобретений, заключается в повышении КПД и расширении диапазона режимов газодинамической устойчивости компрессора на 2,1% при повышении ресурса компрессора в 2 раза.

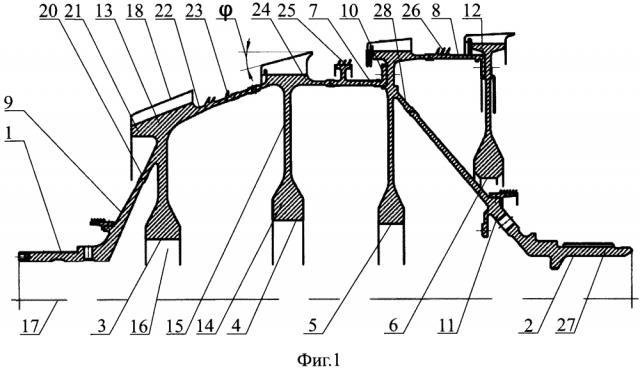

Сущность изобретения поясняется чертежами, где

на фиг. 1 изображен вал ротора КНД, продольный разрез;

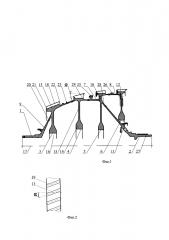

на фиг. 2 - фрагмент обода диска второй ступени вала ротора КНД, вид сбоку.

Компрессор низкого давления газотурбинного двигателя включает корпус с сужающейся от входа проточной частью, в которой размещены полый вал с расположенной внутри него осевой шлицевой трубой, сообщенный с турбиной низкого давления с возможностью передачи крутящего момента, а также рабочие колеса с рабочими лопатками ротора, имеющими хвостовик и перо.

Вал ротора включает барабанно-дисковую и цилиндрическую составляющие, цапфу 1 передней опоры и цапфу 2 задней опоры. В способе изготовления вала ротора компрессора барабанно-дисковую составляющую собирают из четырех ступеней по числу дисков 3, 4, 5, 6 рабочих колес КНД. Изготовление вала выполняют в три стадии.

На первой стадии изготавливают сборочные единицы, включая цапфы 1 и 2 соответственно передней и задней опоры вала, диски 3, 4, 5, 6 и цилиндрические проставки 7, 8.

На второй стадии сборочные единицы собирают в три монтажные секции. Каждую монтажную секцию выполняют неразборной. В первую от входа в двигатель монтажную секцию монтируют, последовательно соединяя в направлении потока рабочего тела выполненную заедино с конической диафрагмой 9 цапфу 1 передней опоры вала ротора, диск 3 первой ступени, диск 4 второй ступени и снабженную фланцем 10 цилиндрическую проставку 7. В состав второй секции включают диск 5 третьей ступени, к которому неразъемно присоединяют выполненную заедино с конической диафрагмой 11 цапфу 2 задней опоры вала ротора и цилиндрическую проставку 8, снабженную с противоположного торца фланцем 12. Третью секцию выполняют в виде диска 6 четвертой ступени.

На третьей стадии монтажные секции последовательно разъемно соединяют через цилиндрические проставки 7, 8. Завершают монтаж конструкции вала ротора, разъемно соединяя цилиндрическую проставку 8 второй секции с образующим третью секцию диском 6 четвертой ступени.

Диски 3, 4, 5, 6 всех ступеней вала ротора КНД изготавливают из штампованных заготовок в виде моноэлемента, включающего обод 13, переходящий в усиленное ступицей 14 полотно 15 с центральным отверстием 16. Соединенные с полотном 15 с образованием кольцевых конических полок ободы 13 дисков 3, 4, 5, 6 выполняют выходящими в проточную часть с образованием внутреннего контура последней на осевой длине каждой ступени вала ротора и силового объединения с дисками предшествующих и последующих ступеней.

Радиус RД2 диска 4 второй ступени от оси 17 вала ротора до внешней поверхности 18 обода 13 диска 4 в средней плоскости полотна составляет (0,54÷0,77) от радиуса Rп.ч. периферийного контура проточной части в указанной плоскости.

Внешнюю поверхность 18 обода 13 в процессе изготовления диска 4 второй ступени выполняют с углом наклона образующей относительно оси 17 вала ротора, совпадающим с углом наклона образующей внутреннего контура проточной части, радиус которого монотонно изменяется в сторону потока рабочего тела с градиентом радиального расширения Gоб2, определенным в диапазоне

,

где Rmax и Rmin - максимальный и минимальный радиусы внешней поверхности обода диска второй ступени, Воб - осевая ширина обода.

В ободах 13 каждого диска 3, 4, 5, 6, со стороны, обращенной к проточной части, выполняют постадийной протяжкой пазы 19 для хвостовиков лопаток. Пазы 19 в процессе изготовления дисков 3, 4, 5, 6 выполняют с взаимно наклонными боковыми гранями, имеющими в поперечном сечении конфигурацию элемента замкового соединения с хвостовиком лопатки. Замковое соединение пазов 19 в ободе 13 дисков с хвостовиками лопаток выполняют по типу «ласточкин хвост». При этом в диске 4 второй ступени пазы 19 выполняют равномерно разнесенными по периметру диска с угловой частотой

Yп2=N/2π=(6,0÷8,2) [ед/рад],

где N - число пазов в ободе диска.

В процессе механической обработки диск 3 первой ступени с фронтальной стороны полотна вытачивают с доводкой до проектных размеров, располагая под ободом 13 диска 3 консольный кольцевой конический элемент 20 для последующего соединения при сборке секции с конической диафрагмой 9 цапфы 1 передней опоры вала. Длину образующей конического элемента 20 выполняют невыходящей за габарит фронтальной полки 21 диска 3. Угол наклона образующей к геометрической оси диска принимают определенным в диапазоне β=(52÷72°). Соединение конического элемента 20 диска 3 и диафрагмы 9 цапфы 1 производят неразъемным, электронно-лучевой сваркой по тонкостенным элементам, расположенным на торцах конического элемента диска и диафрагмы цапфы.

Диски 3, 4 первой и второй ступеней соединяют между собой неразъемно электронно-лучевой сваркой по тонкостенным элементам, расположенным на торцах полок ободов 13 дисков 3, 4. Тыльную полку 22 обода 13 диска 3 первой ступени в процессе изготовления выполняют выступающей за габарит пера рабочей лопатки на ширину, достаточную для выполнения в полке 22 элементов 23 лабиринтного уплотнения, которые выполняют для взаимодействия через зазор с элементами неподвижного торца лопатки направляющего аппарата статора (на чертежах не показано), обеспечивающего взаимодействие с диском 3 первой ступени ротора по рабочему телу.

Секцию дисков 3, 4 первой и второй ступеней соединяют с секцией диска 5 третьей ступени по фланцу 10 кольцевой цилиндрической проставки 7, неразъемно присоединенной к диску 4 второй ступени по тонкостенным элементам электронно-лучевой сваркой, расположенным на торцах тыльной полки 24 обода диска и цилиндрической проставки 7. Для последующего разъемного соединения с полотном 15 диска 5 третьей ступени во фланце 10 в процессе изготовления проставки 7 выполняют отверстия, равномерно разнесенные по периметру фланца с угловой частотой

Yф1=N/2π=(5,3÷7,9) [ед/рад],

где N - число отверстий во фланце проставки.

Цилиндрическую проставку 7 в процессе изготовления выполняют шириной, достаточной для размещения в ней элементов 25 лабиринтного уплотнения, которые выполняют для взаимодействия через зазор с элементами неподвижного торца лопатки направляющего аппарата статора, обеспечивающего взаимодействие с диском 4 второй ступени ротора по рабочему телу.

Собранные секции дисков 3, 4, и 5 первой, второй и третьей ступеней соединяют с диском 6 четвертой ступени по фланцу 12 неразъемно присоединенной к диску 5 третьей ступени цилиндрической проставкой 8. Для разъемного соединения с полотном 15 диска 6 четвертой ступени во фланце 12 в процессе изготовления проставки 8 выполняют отверстия, равномерно разнесенные по периметру фланца с угловой частотой

Yф2=N/2π=(3,4÷4,9) [ед/рад],

где N - число отверстий во фланце проставки.

Цилиндрическую проставку 8 в процессе изготовления выполняют шириной, достаточной для размещения в ней элементов лабиринтного уплотнения 26, которые выполняют для взаимодействия через зазор с элементами неподвижного торца лопатки направляющего аппарата статора, обеспечивающего взаимодействие с диском 5 третьей ступени ротора по рабочему телу.

Цапфы 1 и 2 передней и задней опор вала ротора отдельно изготавливают токарным обтачиванием и фрезерованием штампованной заготовки. Цапфа 1 передней опоры вала ротора неразъемно электронно-лучевой сваркой соединяют конической диафрагмой 9 с диском 3 первой ступени вала ротора. Для передачи крутящего момента на цапфу 2 задней опоры вала ротора цапфу снабжают силовыми шлицами 27.

Отдельно изготавливают цилиндрическую составляющую вала ротора токарным обтачиванием и фрезерованием штампованной заготовки. При этом выполняют с внутренней стороны цилиндрической составляющей вала силовые шлицы для передачи крутящего момента на цапфу 2 задней опоры вала ротора. Полотно 15 диска 5 третьей ступени снабжено с тыльной стороны по ходу рабочего тела кольцевым коническим элементом 28 для силового соединения с ответной конической диафрагмой 11 цапфы 2 задней опоры вала ротора. Кроме того, на цилиндрической составляющей вала выполняют внутреннюю резьбу для стяжного элемента в виде полого болта, которым соединяют обе составляющие вала.

Вал ротора КНД устанавливают на передней и задней опорах. Переднюю опору выполняют упруго-гидравлической и наделяют упругим кольцом с обеспечением демпфирования колебаний вала (на чертежах не показано). Заднюю опору выполняют упорно-опорной и снабжают каскадом уплотнений и шарикоподшипником с системой смазки и охлаждения элементов опоры (на чертежах не показано).

Вал ротора компрессора низкого давления газотурбинного двигателя включает барабанно-дисковую и цилиндрическую составляющие и цапфы передней и задней опор. При этом барабанно-дисковая составляющая выполнена четырехступенчатой по числу дисков, а вал ротора изготовлен описанным выше способом.

По второму варианту в способе изготовления вала ротора компрессора низкого давления газотурбинного двигателя вал ротора включает барабанно-дисковую и цилиндрическую составляющие, цапфу 1 передней опоры и цапфу 2 задней опоры. Барабанно-дисковую составляющую собирают из четырех ступеней по числу дисков 3, 4, 5, 6 рабочих колес КНД. Изготовление вала выполняют также в три стадии.

При этом радиус Rд2 диска 4 второй ступени от оси 17 вала ротора до внешней поверхности 18 обода 13 диска 4 в средней плоскости полотна составляет (0,54÷0,77) от радиуса Rп.ч. периферийного контура проточной части в указанной плоскости. Внешнюю поверхность 18 обода 13 в процессе изготовления диска 4 второй ступени выполняют с углом ϕ образующей внешней поверхности обода относительно оси 17 вала ротора, составляющим ϕ=(12÷17)° и идентичным осевому углу относительно той же оси образующей внутреннего контура проточной части.

В процессе изготовления диска 4 второй ступени продольную ось подошвы каждого из пазов 19 выполняют относительно оси 17 вала ротора в проекции на условную осевую плоскость, нормальную к продольной оси пера лопатки, под углом α установки хвостовика лопатки, определенным в диапазоне значений α=(19÷27)°.

Вал ротора компрессора низкого давления газотурбинного двигателя изготовлен описанным выше способом.

Пример реализации изобретения.

Изготовление вала ротора КНД ГТД производят в три стадии.

На первой стадии изготавливают сборочные единицы, включая цапфы 1 и 2 передней и задней опоры вала, диски 3, 4, 5, 6 и цилиндрические проставки 7, 8. Диск каждой ступени вала ротора КНД ГТД изготавливают объемной штамповкой из поковки в виде моноэлемента, включающего выполненные за одно целое массивную ступицу 14, полотно 15 и обод 13. Профили полотна 15 и ступицы 14 формируют обтачиванием заготовки с последующей полировкой. На внешней стороне обода 13 выполняют протягиванием замковые пазы 19 для крепления лопаток. Число и частоту размещения пазов 19 по окружности обода 13 диска принимают соответствующими числу и частоте последующего проектного размещения рабочих лопаток, так как при этом обеспечивается возможность установки лопатки под углом α, создающим наибольший перепад давлений на входе и выходе потока рабочего тела из рабочего колеса ротора КНД и создаются наиболее благоприятные условия работы, повышающие запас ГДУ, КПД и ресурс при минимальной материалоемкости вала ротора. Выход значений угла α за пределы заявленного диапазона приведет к существенному снижению запаса ГДУ многорежимной работы компрессора, снижению КПД ротора и возрастанию риска аварийно опасного срыва воздушного потока установленных в пазах 19 диска лопаток рабочих колес ротора компрессора с результирующей потерей ГДУ.

На второй стадии сборочные единицы собирают в три секции. При этом каждую из секций выполняют неразборной. Первую от входа в двигатель секцию монтируют неразъемно, соединяя цапфу 1 передней опоры вала ротора, диск 3 первой ступени, диск 4 второй ступени и цилиндрическую проставку 7. В процессе изготовления второй секции диск 5 третьей ступени неразъемно соединяют с располагаемой с тыльной стороны последнего цилиндрической проставкой 8. Проставку 8 выполняют конструктивно объединенной на выходе с фланцем 12, в котором выполняют монтажные отверстия для разъемного соединения с полотном 15 диска 6 четвертой ступени вала ротора. Диск 6 четвертой ступени образует на стадии монтажа третью сборную секцию вала.

На третьей стадии завершают монтаж конструкции вала ротора, последовательно разъемно соединяя через цилиндрические проставки 7, 8 все монтажные секции.

Изготовленный диск первой ступени имеет следующие геометрические параметры: средний диаметр проточной части диска - 391 мм; диаметр центрального отверстия ступицы - 120 мм; угол ϕ наклона образующей внешней поверхности обода диска - 19°, На внешней стороне обода 13 диска 3 выполняют протягиванием замковые пазы 19 для крепления лопаток в количестве 37 штук, угол оси α паза 19 относительно оси 17 вала ротора в проекции на условную плоскость, проведенную через указанную ось вала ротора нормально к радиусу, проходящему через среднюю точку оси паза, составляет 21°.

Изготовленный диск второй ступени имеет следующие геометрические параметры: средний диаметр проточной части диска - 477 мм; диаметр центрального отверстия ступицы - 157 мм; угол ϕ наклона образующей внешней поверхности обода диска - 15°. На внешней стороне обода 13 диска 4 выполняют протягиванием замковые пазы 19 для крепления лопаток в количестве 45 штук, угол оси α паза 19 относительно оси 17 вала ротора - 24°.

Изготовленный диск третьей ступени имеет следующие геометрические параметры: средний диаметр проточной части диска - 513 мм; диаметр центрального отверстия ступицы - 150 мм; угол ϕ наклона образующей внешней поверхности обода диска - 6°. На внешней стороне обода 13 диска 5 выполняют протягиванием замковые пазы 19 для крепления лопаток в количестве 57 штук, угол оси α паза 19 относительно оси 17 вала ротора - 22°.

Изготовленный диск четвертой ступени имеет следующие геометрические параметры: средний диаметр проточной части диска - 528 мм; диаметр центрального отверстия ступицы - 240 мм; угол ϕ наклона образующей внешней поверхности обода диска - 3°. На внешней стороне обода 13 диска 3 выполняют протягиванием замковые пазы 19 для крепления лопаток в количестве 43 штук, угол оси α паза 19 относительно оси 17 вала ротора - 25°.

Вал ротора компрессора имеет следующие геометрические параметры: длина барабанно-дисковой составляющей - 378 мм; входной и выходной диаметры по проточной части - 364 мм и 528 мм.

Собранный вал ротора КНД устанавливают на передней и задней опорах. Переднюю опору наделяют каскадом уплотнений и устройством, снижающим резонансную частоту колебаний до безопасного уровня на минимальных оборотах ротора. Заднюю опору выполняют упорно-опорной и снабжают каскадом уплотнений и шарикоподшипником с системой смазки и охлаждения элементов опоры.

При запуске двигателя вал ротора, объединяющий диски всех ступеней, приводится во вращение крутящим моментом, передаваемым от ТНД через объединенные в барабанно-дисковую конструкцию вала ротора КНД ободы дисков, и включает в работу лопатки рабочего колеса. В результате происходит нагнетание потока рабочего тела в КНД. При этом вал ротора КНД обеспечивает стабильность проектной формы и положение дисков всех ступеней в составе барабанно-дисковой