Модифицированное связующее на основе новолачных и резольных смол и способ его изготовления

Иллюстрации

Показать всеНастоящее изобретение относится к модифицированным связующим на основе новолачных и резольных фенольных смол, а также к способу их получения, и может быть использовано для производства полимерных композиционных материалов путем прессования или литья под давлением. Модифицированное связующее получено в результате взаимодействия фенольной смолы с 18,0-41,0 мас.% пропаргилгалогенида в присутствии щелочного агента, взятого в избытке по отношению к пропаргилгалогениду. В качестве фенольной смолы может быть использована новолачная или резольная смола. Связующее также дополнительно содержит 0,01-0,7 мас.% 2-этилгексаноата меди или никеля. Способ получения связующего включает растворение фенольной смолы в растворителе, добавление в раствор пропаргилгалогенида и избытка по отношению к пропаргилгалогениду щелочного агента с получением продукта реакции, отгонку растворителя, нагрев продукта реакции для его частичной термополимеризации при температуре не выше 140°С, последующую отгонку остатков растворителя при температуре не выше 140°С, охлаждение частично термополимеризованного продукта, добавление раствора 2-этилгексаноата меди или никеля, перемешивание до получения устойчивой смеси, повторную отгонку растворителя при температуре не выше 100°С и повторное охлаждение с получением модифицированного связующего. Получение связующего вышеуказанным способом позволяет снизить температуру отверждения связующего, уменьшить его длительность, а также уменьшить перегрев изделий из связующего при их изготовлении. 2 н. и 10 з.п. ф-лы, 2 ил., 1 табл., 2 пр.

Реферат

Изобретение относится к модифицированным связующим на основе новолачных и резольных фенольных смол и может быть использовано для производства полимерных композиционных материалов путем прессования или литья под давлением.

Изобретение является зависимым к изобретению по патенту RU 2538202.

В упомянутом патенте раскрывается связующее на основе новолачных и резольных смол и способ его получения, включающий растворение рассчитанного количества фенольной смолы, выбранной из группы, включающей новолачную или резольную смолу в растворителе, добавление в раствор рассчитанного количества пропаргилгалогенида и избытка щелочного агента по отношению к пропаргилгалогениду с получением продукта реакции и последующий нагрев продукта реакции для его частичной термополимеризации при температуре, не превышающей 140°C.

Известное техническое решение позволяло достичь модификации фенольных смол функционализированными добавками полимеризационного типа (пропаргилгалогенидами) с контролируемым уровнем реакционной способности путем протекания частичной сшивки в ходе прививки функционализированных полимеризационных добавок, обеспечивающей получение твердого смолообразного или порошкообразного продукта, способного к дальнейшему гранулированию без формирования нерастворимых или неплавких продуктов реакции.

Однако, использование такого связующего для производства полимерных композиционных материалов достаточно затруднено из-за того, что отверждение [полимеризация) смолы СТН-150 (по патенту RU 2538202) происходит в температурном интервале от 180 до 300°C, что приводит к большому расходу энергии при производстве композиционных материалов.

Кроме того, полимеризация таких смол сопровождается сильным экзотермическим эффектом, тепловыделение составляет порядка 700-800 Дж/г.

Это явление может вызывать перегрев материала в ходе отверждения, что приведет к терморазрушению материала при превышении температуры в 400°C. Чтобы этого не происходило, необходимо тщательно подбирать температурный режим отверждения, контролировать температуру различных частей детали при отверждении, обеспечивать теплоотведение. В результате этого процесс изготовления детали становится трудоемким и занимает длительное время.

Задачей изобретения является устранение присущих известному изобретению недостатков.

Поставленная задача решается модифицированным связующим, включающим продукт, полученный путем реакции между фенольной смолой, выбранной из группы, включающей новолачную или резольную смолу и пропаргилгалогенидом в присутствии щелочного агента - в избытке по отношению к пропаргилгалогениду и последующего нагрева продукта реакции для его частичной термополимеризации - при температуре, не превышающей 140°C, при этом связующее дополнительно содержит 2-этилгексаноат меди или никеля при следующем соотношении компонентов, масс. %:

| Пропаргилгалогенид | 18,0-41,0 |

| 2-этилгексаноат меди или никеля | 0,01-0,7 |

| Новолачная или резольная смола | остальное |

В частных воплощениях изобретения, связующее представляет собой продукт, полученный путем нагрева при температуре 115-125°C.

В наилучших воплощениях изобретения связующее представляет собой гранулированное связующее.

В качестве пропаргилгалогенида в связующем может быть использовано, по меньшей мере, одно вещество, выбранное из группы, включающей пропаргилхлорид или пропаргилбромид.

Поставленная задача также решается способом получения модифицированного связующего, который включает растворение рассчитанного количества фенольной смолы, выбранной из группы, включающей новолачную или резольную смолу в растворителе, добавление в раствор рассчитанного количества пропаргилгалогенида и избытка щелочного агента по отношению к пропаргилгалогениду с получением продукта реакции, отгонку растворителя из полученного продукта реакции, нагрев продукта реакции для его частичной термополимеризации при температуре, не превышающей 140°C, последующую отгонку из частично термополимеризованного продукта остатков растворителя при температуре не превышающей 140°C и охлаждение, при этом после охлаждения частично термоплимеризованного продукта добавляют раствор 2-этилгексаноата меди или никеля, перемешивают его с упомянутым частично термополимеризованным продуктом до получения устойчивой смеси, повторно отгоняют растворитель из полученной смеси при температуре, не превышающей 100°C и осуществляют повторное охлаждение с получением модифицированного связующего.

В частных воплощениях изобретения охлаждение проводят до комнатной температуры с получением твердого частично термополимеризованного продукта.

В этом случае полученный твердый продукт далее измельчают и растворяют в растворителе, а раствор 2-этилгексаноата меди или никеля добавляют в полученный раствор.

В иных частных воплощениях изобретения охлаждение проводят до температуры от 80 до 120°C с получением расплава частично термополимеризованного продукта.

В этом случае раствор 2-этилгексаноата меди или никеля вводят в упомянутый расплав частично термополимеризованного продукта.

Желательно нагрев продукта реакции для его частичной термополимеризации осуществлять до температуры 115-125°C с последующей выдержкой при этой температуре.

Также желательно перед нагревом провести фильтрацию продукта реакции.

Наиболее эффективно в качестве пропаргилгалогенида использовать по меньшей мере, одно вещество, выбранное из группы, включающей - пропаргилхлорид и пропаргилбромид.

Сущность изобретения состоит в следующем.

Введение в связующее по патенту RU 2538202 на основе модифицированных пропаргилгалогенидом резольных и новолачных смол 2-этилгексаноата меди или никеля в количестве 0.01-1,0 масс. % позволяет снизить температуру полимеризации и увеличить ее скорость и помогает решить проблему перегрева образца при формовании детали.

Ведение 2-этилгексаноатов меди и никеля осуществляют после получения частично термополимеризованного продукта.

В этом случае наиболее оптимальными являются два пути введения 2-этилгексаноата меди или никеля.

Первый путь осуществляется по «растворному» методу и предусматривает добавление 2-этилгексаноата меди или никеля после получения частично термополимеризованного продукта реакции фенольной или новолачной смолы с пропаргилгалогенидом в твердом виде. Для этого из частично термополимеризованного продукта реакции отгоняют остатки растворителя при температуре не выше 140°C и охлаждают до комнатной температуры, в результате чего продукт делается твердым и хрупким. Твердый продукт далее для удобства использования измельчают, растворяют в растворителе и в полученный раствор вводят раствор 2-этилгексаноата меди или никеля с получением устойчивой смеси, отгонкой лишнего растворителя при температуре 100°C.

Этот путь получения связующего в соответствии с настоящим изобретением можно применять в том случае, если, к примеру, на складах есть некоторый запас гранулированного связующего, изготовленного в соответствии с патентом RU 2538202. Тогда процесс приготовления частично термополимеризованного продукта и процесс приготовления из этого продукта модифицированного связующего могут быть разнесены во времени, и связующее может быть получено in situ.

Второй путь предусматривает реализацию «расплавного» метода, для чего после отгонки растворителя из частично термополимеризованного продукта его охлаждают до температуры 80-120°C, т.е. частично термополимеризованный продукт находится в расплавленном состоянии и раствор 2-этилгексаноата меди или никеля вводят в расплав с последующей отгонкой растворителя и охлаждением.

Необходимо отметить, что подбор компонентов и режимов предложенного изобретения подбирался из условий достижения декларируемого технического результата.

Нижнее содержание 2-этилгексаноата меди или никеля составляет 0,01 масс. %, так как при меньшем количестве каталитический эффект не существенен, а при содержании 2-этилгексаноата меди или никеля более 0,7 масс. % будет происходить насыщение каталитической активности, и увеличение содержания катализатора не приведет к изменению процесса отверждения.

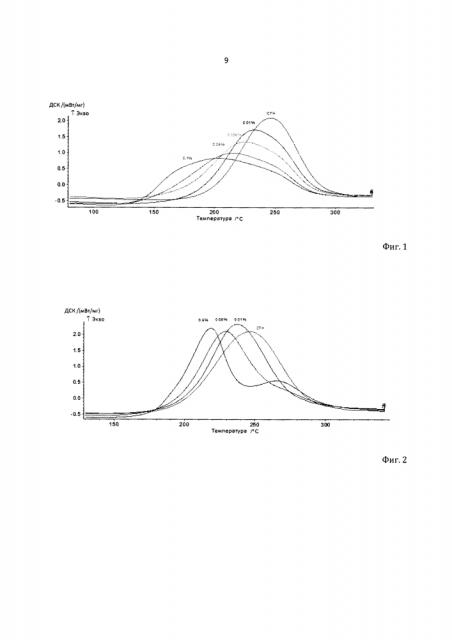

Зависимость температуры отверждения от содержания 2-этилгексоноата Ni приведена на фиг. 1. Аналогичные зависимости также прослеживаются и для 2-этилгексоноата Cu (см. фиг. 2).

Количественные соотношения других реагентов в связующем выбраны с учетом их необходимости для осуществления реакции между формальдегидной смолой и пропаргилгалогенидом.

Температуры нагрева продукта реакции, не превышающие 140°C, обусловлены тем, что именно в этом интервале проходит частичная термополимеризация продукта, приводящая к тому, что полученное связующее после охлаждения и выделения из раствора становится хрупким. Однако, при этом оно сохраняет способность размягчаться при нагревании, растворяться в растворителях и, таким образом, пригодно для дальнейшего формования композитов.

Наилучшие результаты получены при нагреве в диапазоне температур от 100 до 130°C (самый оптимальный температурный интервал - это 115-125°C), время выдержки в каждом случае выбирается из условия прохождения частичной термополимеризации и зависит от количества полученного продукта реакции.

Температуры нагрева, при которых осуществляется первичная и повторная отгонка растворителя выбраны из следующих соображений. Первичная отгонка растворителя осуществляется при температуре не выше 140°C, так как при более высоких температурах скорость термополимеризации возрастает, ввиду чего возможно образование избыточной сшивки смолы. Это приводит к увеличению вязкости и затруднению переработки.

Вторичная отгонка растворителя (после добавления катализатора) должна проводиться при температуре не выше 100°C по тем же причинам, что и в первом случае. Смещение температурного предела к более низкому значению вызвано снижением температуры начала полимеризации в модифицированной смоле.

Изобретение иллюстрируется следующими примерами.

Пример 1

(A) В реактор загружали 3180 г (73.85 масс. %) твердой новолачной смолы марки СФ-0112 и добавляли в качестве растворителя 7050 г диметилацетамида. Смесь перемешивали при температуре 60°C 60 мин. до полного растворения смолы.

(Б) К полученному раствору добавляли 2600 г карбоната калия и 1120 г (26.01 - масс. %) пропаргилбромида и продолжали перемешивание в течение 7 ч при температуре 60°C.

(B) Прекращали перемешивание, отстоянный реакционный раствор сливали с осадка смеси хлорида калия, карбоната калия и гидрокарбоната калия и фильтровали.

(Д) Отфильтрованный раствор нагревали для удаления растворителя до 80°C-100°C в вакууме (20 мм рт.ст.) в течение 360 мин. Затем для проведения реакции частичной полимеризации остаток в реакторе нагревали до температуры 120°C и времени выдержки 120 мин.

Из полученного вязкого реакционного раствора отгоняли остатки растворителя в вакууме масляного насоса (1-5 мм рт.ст.) при температуре не выше 140°C и в течение 60 минут. После охлаждения вязкой смолы до комнатной температуры получали твердый хрупкий продукт.

(Е) Продукт растворили в ацетоне (3000 г) при перемешивании до образования однородного раствора.

(Ж) Навеску катализатора 6.0 г (0.14 масс. %) октоата (этилгексаноата) никеля (II] растворяли в 100 мл ацетона и добавляли к раствору модифицированной новолачной смолы.

Затем смесь перемешивали в течение 30 минут, после чего растворитель удаляли в вакууме при температуре не выше 80°C. Получаемый продукт легко крошится и раскалывается с образованием неслипающихся при длительном хранении кусков неправильной формы.

Пример 2

(А) В реактор загружали 3180 г (73.92 масс. %) твердой новолачной смолы марки СФ-0112 и добавляют в качестве растворителя 7050 г диметилацетамида. Смесь перемешивали при температуре 60°C 60 мин. до полного растворения смолы.

(Б) К полученному раствору добавляли 2600 г карбоната калия и 1120 г (26.03 - масс. %) пропаргилхлорида и продолжали перемешивание в течение 7 ч при температуре 60°C.

(В) Прекращали перемешивание, отстоянный реакционный раствор сливали с осадка смеси хлорида калия, карбоната калия и гидрокарбоната калия и фильтровали.

(Г) Отфильтрованный раствор нагревали для удаления растворителя до 80°C-100°C в вакууме [20 мм рт.ст.) в течение 360 мин. Затем для проведения реакции частичной полимеризации остаток в реакторе нагревали до температуры 120°C и времени выдержки 120 мин.

Из полученного вязкого реакционного раствора отгоняли остатки растворителя в вакууме масляного насоса (1-5 мм рт.ст.) при температуре не выше 140°C и в течение 60 минут.

Полученный расплав охлаждали до 100°C и добавляли навеску катализатора 30 г (0.7 масс. %) октоата (этилгексаноата) меди (II), растворенную в 100 мл диметилацетамида. После этого интенсивно перемешивали в вакууме (1-5 мм рт.ст.) при 100°C в течение 30 минут, попутно удаляя растворитель.

После охлаждения вязкой смолы до комнатной температуры получали модифицированное связующее в виде твердого хрупкого продукта, способного к гранулированию.

Полученные в соответствии с примерами 1 и 2 связующие подвергали испытаниям для измерения температуры отверждения и его скорости, для чего проводили исследование методом ДСК (согласно ИСО-11357) на оборудовании Netzsch DSC 204 Phoenix при скорости нагрева 10 К/мин в потоке аргона 50 мл/мин и вискозиметрии на оборудовании Brookfield САР 2000+ с конусом №10 и скоростью вращения 40 об/мин в изотермическом режиме при 120°C (ASTM-D4287-934).

Температура отверждения связующего в соответствии с примером 1 составляла 134°C (без катализатора - 197°C), время гелирования при 120°C=3 ч (без катализатора при той же температуре - 23 часа) - мин, а температура отверждения связующего в соответствии с примером 2 составляла 186°C, время гелирования - 9.5 ч.

В таблице 1 приведены другие примеры реализации изобретения.

Как следует из приведенных данных, обеспечивается снижение температуры полимеризации и уменьшение времени протекания отверждения.

1. Модифицированное связующее, включающее продукт, полученный путем реакции между фенольной смолой, выбранной из группы, включающей новолачную или резольную смолу, и пропаргилгалогенидом в присутствии щелочного агента в избытке по отношению к пропаргилгалогениду и последующего нагрева продукта реакции для его частичной термополимеризации при температуре, не превышающей 140°С, отличающееся тем, что оно дополнительно содержит 2-этилгексаноат меди или никеля при следующем соотношении компонентов, мас.%:

| Пропаргилгалогенид | 18,0-41,0 |

| 2-этилгексаноат меди или никеля | 0,01-0,7 |

| Новолачная или резольная смола | остальное |

2. Связующее по п. 1, характеризующееся тем, что представляет продукт, полученный путем нагрева при температуре 115-125°С.

3. Связующее по п. 1, характеризующееся тем, что представляет собой гранулированное связующее.

4. Связующее по п. 1, характеризующееся тем, что в качестве пропаргилгалогенида используют по меньшей мере одно вещество, выбранное из группы, включающей пропаргилхлорид или пропаргилбромид.

5. Способ получения модифицированного связующего по п. 1, включающий растворение рассчитанного количества фенольной смолы, выбранной из группы, включающей новолачную или резольную смолу в растворителе, добавление в раствор рассчитанного количества пропаргилгалогенида и избытка щелочного агента по отношению к пропаргилгалогениду с получением продукта реакции, отгонку растворителя из полученного продукта реакции, нагрев продукта реакции для его частичной термополимеризации при температуре, не превышающей 140°С, последующую отгонку из частично термополимеризованного продукта остатков растворителя при температуре, не превышающей 140°С, и охлаждение, отличающийся тем, что после охлаждения частично термополимеризованного продукта добавляют раствор 2-этилгексаноата меди или никеля, перемешивают его с упомянутым частично термополимеризованным продуктом до получения устойчивой смеси, повторно отгоняют растворитель из полученной смеси при температуре, не превышающей 100°С, и осуществляют повторное охлаждение с получением модифицированного связующего.

6. Способ по п. 5, отличающийся тем, что охлаждение проводят до комнатной температуры с получением твердого частично термополимеризованного продукта.

7. Способ по п. 6, отличающийся тем, что полученный упомянутый твердый продукт измельчают и растворяют в растворителе, а раствор 2-этилгексаноата меди или никеля добавляют в полученный раствор.

8. Способ по п. 5, отличающийся тем, что охлаждение проводят до температуры от 80 до 120°C с получением расплава частично термополимеризованного продукта.

9. Способ по п. 8, отличающийся тем, что раствор 2-этилгексаноата меди или никеля вводят в упомянутый расплав частично термополимеризованного продукта.

10. Способ по п. 5, характеризующийся тем, что нагрев продукта реакции для его частичной термополимеризации осуществляют до температуры 115-125°C с последующей выдержкой при этой температуре.

11. Способ по п. 5, характеризующийся тем, что перед нагревом осуществляют фильтрацию продукта реакции.

12. Способ по п. 5, характеризующийся тем, что в качестве пропаргилгалогенида используют по меньшей мере одно вещество, выбранное из группы, включающей пропаргилхлорид и пропаргилбромид.