Способ эффективной эксплуатации погружных лопастных насосов при откачивании пластовой жидкости с повышенным содержанием газа и абразивных частиц и газосепаратор установки электроцентробежного насоса для его осуществления

Иллюстрации

Показать всеГруппа изобретений относится к нефтедобывающей промышленности и может быть использовано при добыче нефти из скважин с высоким содержанием газа и абразивных частиц. В способе откачивания пластовой жидкости установкой электроцентробежного насоса предварительно до размещения установки электроцентробежного насоса в скважине определяют диапазон подач газожидкостной смеси, рассчитывают для каждого значения диапазона входной наружный диаметр шнека газосепаратора и внутренний диаметр гильзы шнека. Затем комплектуют установку партией рассчитанных шнеков и гильз для каждого значения подачи в пределах одного габарита скважины. Все гильзы и шнеки изготавливают из одинаковых заготовок - одного вида заготовки гильзы и одного вида отливки шнека. Изобретения направлены на снижение или полное прекращение противотоков внутри газосепаратора относительно основного потока пластовой жидкости и расслоения пластовой жидкости на фазы, что в итоге предохраняет от износа внутреннюю поверхность корпуса газосепаратора, повышает надежность и снижает себестоимость изготовления газосепаратора, поддерживает величину предельного газосодержания в газожидкостной абразивной смеси. 2 н.п. ф-лы, 12 ил.

Реферат

Изобретение относится к нефтедобывающей промышленности и может быть использовано при добыче нефти из скважин с высоким содержанием газа и абразивных частиц посредством установок электроцентробежных насосов и устройству скважинных центробежных газосепараторов и газосепараторов-диспергаторов.

Известен способ откачивания жидкости скважинным насосом, включающий подвод газожидкостной смеси в газосепаратор, повышение ее напора и закручивание потока посредством воздействия лопастного колеса на смесь, разделение смеси в поле центробежных сил с последующим отводом отсепарированного газа в затрубное пространство скважины и нагнетание насосом дегазированной жидкости (см. Патент РФ №2027912, МПК F04D 13/10, опубл. 27.01.1995 г.).

Однако такой способ откачивания газожидкостной смеси имеет следующие недостатки:

- Недостаточная надежность, обусловленная откачиванием жидкости с повышенным содержанием абразивных частиц и использованием одного газосепаратора или одного газосепаратора-диспергатора для широкого диапазона подач, откачиваемых разными насосами одного габарита. Например, газосепаратор ГСА(O,ОК)5-5Э производства ОАО «АЛНАС» предназначен для диапазона подач 25-200 м3/сут при номинальной (расчетной) подаче 200 м3/сут и устанавливается перед 12 различными насосами габарита 5 (см. Технический каталог «Погружное оборудование для добычи нефти», ЗАО «Римера - Алнас», 2011 г.). Газосепаратор-диспергатор ГДН5А-250-17 производства ЗАО «Новомет - Пермь» предназначен для диапазона подач 25-250 м3/сут при номинальной (расчетной) подаче 250 м3/сут и устанавливается перед 9 различными насосами габарита 5А (см. Каталог продукции «Сервис и надежность», Пермь, 2010 г.). По мере истощения нефтяных месторождений России оказалось необходимым откачивать так называемые «трудно извлекаемые» запасы углеводородов. Практически на всех месторождениях в извлекаемой пластовой жидкости существенно выросла концентрация твердых частиц. В результате такого физико-химического изменения свойств пластовой жидкости описанное выше достоинство газосепараторов - один ГС или ГСД на весь габаритный ряд насосов - превратилось в существенный недостаток. Угрожающе выросла частота перерезания корпусов ГС и ГСД при эксплуатации УЭЦН и «полетов» частей насосных установок на забой скважин. Основными причинами частых отказов погружных лопастных насосов является разрезание корпуса газосепаратора при его работе на подачах, меньших чем расчетная, и значительном содержании механических примесей в пластовой жидкости (см., например, Информационный бюллетень ГК «Новомет» «Арсенал нефтедобычи», №2, 2007 г., с. 8).

- При увеличении расхода жидкости от номинального - снижается степень отделения газа. В результате газосодержание газожидкостной смеси, поступающей в насос, становится больше допустимого, например, больше 25%, что приводит к ухудшению характеристик насоса, а именно: уменьшению подачи, напора и КПД, а при определенных условиях - к срыву подачи насоса.

- При уменьшении расхода жидкости от номинального - во входном участке газосепаратора появляются противотоки, закручивающие основной поток, что вызывает при наличии абразивных частиц в пластовой жидкости ускоренный износ деталей газосепаратора, а часто и полное перерезание корпуса.

Известен способ откачивания жидкости установкой электроцентробежного насоса, принятый за ближайший аналог (прототип) и заключающийся в подводе газожидкостной смеси в газосепаратор, повышении ее напора в шнеке газосепаратора, закручивании потока газожидкостной смеси, разделении потока с последующим отводом отсепарированного газа в затрубное пространство и подаче дегазированной жидкости в электроцентробежный насос. При этом в ограниченных радиальных габаритах скважины предварительно до размещения установки электроцентробежного насоса в скважине определяют диапазон подач газожидкостной смеси, рассчитывают для каждого значения этого диапазона геометрические параметры шнека газосепаратора и затем комплектуют установку партией рассчитанных шнеков для каждого значения подачи в пределах одного габарита скважины (см. Патент РФ №2442023, МПК F04D 13/10, опубл. 10.02.2012 г.).

Однако такой способ откачивания газожидкостной смеси (ГЖС) имеет следующий недостаток: наличие для одного газосепаратора партии шнеков, состоящей из, например, 12 шнеков для ГСА(O,ОК)5-5Э производства ОАО «АЛНАС», или 9 шнеков для ГДН5А-250-17 производства ЗАО «Новомет - Пермь», значительно удорожает себестоимость способа, поскольку стоимость изготовления пресс-формы для литья заготовки только одного шнека доходит до 1 млн руб.

Известен газосепаратор, включающий в себя корпус с отверстиями для подвода газожидкостной смеси и каналами для подачи дегазированной жидкости в насос и отвода отсепарированного газа в затрубное пространство скважины, напорную вихревую ступень и завихритель, состоящий из лопастного колеса и специального направляющего аппарата (см. А.А. Богданов. Погружные центробежные электронасосы для добычи нефти. - М., Недра, 1968 г., с. 80-82, рис. 64).

Недостатком данного газосепаратора является небольшая эффективность сепарации газожидкостной смеси, особенно с высоким содержанием газа.

Известен газосепаратор установки электроцентробежного насоса, принятый за ближайший аналог (прототип) и содержащий размещенные в корпусе последовательно установленные на валу по ходу прохождения потока газожидкостной смеси основание с отверстиями и с приемной сеткой, шнек, защитную гильзу, сепаратор, выполненный в виде радиальных ребер, головку с каналами, выход которых связан со входом в насос, и отверстиями для выхода газа в затрубное пространство, при этом шнек имеет переменный шаг, а лопасти шнеков установлены под входным углом, определяемым из условия:

где л1 - угол установки лопасти шнека на входе;

Qж - подача жидкости;

Dш - наружный диаметр шнека;

dвт - диаметр втулки шнека;

u - окружная скорость на наружном диаметре;

q1 - режимный параметр.

Кроме того, в газосепараторе входной диаметр шнеков меньше диаметра последующих витков шнеков (см. Патент РФ №2442023, МПК F04D 13/10, опубл. 10.02.2012 г.).

Данный газосепаратор имеет следующий недостаток:

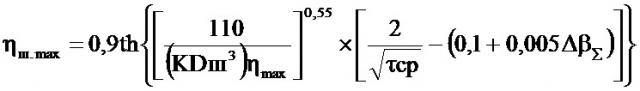

- Шнеки с равными наружными диаметрами, рассчитанные на разные подачи, вынужденно выполняются переменного шага. Обозначим разницу углов установки лопасти шнека на выходе и входе как ΔβΣ=βл2-βл1. Для шнеков, рассчитанных на меньшие расходы, уменьшаются углы установки лопастей на входе в шнек βл1. Параметр ΔβΣ растет. Увеличивается диффузорность проточных каналов шнека, уменьшаются гидравлический КПД и напор шнека в соответствии с формулой:

,

(см. В.И. Петров, В.Ф. Чебаевский. Кавитация в высокооборотных лопастных насосах, - М., Машиностроение, 1982 г., стр. 38).

- Наличие для одного газосепаратора партии шнеков, выполненных из разных заготовок, и состоящей из, например, 12 шнеков для ГСА(О,ОК)5-5Э производства ОАО «АЛНАС», или 9 шнеков для ГДН5А-250-17 производства ЗАО «Новомет - Пермь», значительно удорожает себестоимость изготовления такого газосепаратора, поскольку стоимость изготовления пресс-формы для литья заготовки только одного шнека доходит до 1 млн руб.

Задачей настоящего изобретения является повышение надежности газосепаратора, поддержание величины предельного газосодержания в газожидкостной абразивной смеси и снижение себестоимости его изготовления. Техническим результатом настоящего изобретения является такое техническое решение, при котором в процессе работы газосепаратора внутри него снижалось или полностью прекращалось возникновение противотоков относительно основного потока пластовой жидкости (газожидкостной абразивной смеси), а также снижалось или полностью прекращалось расслоение пластовой жидкости на твердую, жидкую и газовую фазы, что в итоге предохраняет от износа внутреннюю поверхность корпуса газосепаратора, что в результате приводит к повышению надежности газосепаратора, поддержанию величины предельного газосодержания в газожидкостной абразивной смеси и снижение себестоимости его изготовления.

Указанный технический результат достигается тем, что в способе откачивания пластовой жидкости с повышенным содержанием газа и абразивных частиц установкой электроцентробежного насоса, заключающемся в подводе газожидкостной смеси в газосепаратор, повышении ее напора в шнеке газосепаратора, закручивании потока газожидкостной смеси, разделении потока с последующим отводом отсепарированного газа в затрубное пространство и подаче дегазированной жидкости в электроцентробежный насос, в ограниченных радиальных габаритах скважины предварительно до размещения установки электроцентробежного насоса в скважине определяют диапазон подач газожидкостной смеси, рассчитывают для каждого значения этого диапазона входной наружный диаметр шнека газосепаратора, внутренний диаметр гильзы шнека и затем комплектуют установку партией рассчитанных шнеков и гильз для каждого значения подачи в пределах одного габарита скважины, причем все гильзы и шнеки изготавливают из одинаковых заготовок (один вид заготовки гильзы и один вид отливки шнека).

Технический результат в части заявленного устройства достигается тем, что в газосепараторе установки электроцентробежного насоса, содержащем размещенные в корпусе, последовательно установленные на валу по ходу прохождения потока газожидкостной смеси основание с отверстиями и с приемной сеткой, шнек с втулкой, входной диаметр которого меньше диаметра последующих витков, защитную гильзу, сепаратор, выполненный в виде нескольких радиальных ребер, головку с каналами, выход которых связан с входом в насос, и отверстиями для выхода газа в затрубное пространство, защитная гильза шнека имеет варианты исполнения в зависимости от режимного параметра q1:

при q1<0.5 защитная гильза шнека имеет конфузорно-диффузорную форму, минимальный внутренний диаметр которой определяется из условия:

где dг - минимальный внутренний диаметр гильзы;

D2шн - максимальный наружный диаметр шнека;

- относительный диаметр втулки шнека, равный (отношению диаметра втулки шнека к максимальному наружному диаметру шнека);

при q1≥0.5 защитная гильза шнека имеет цилиндрическую форму, внутренний диаметр гильзы определяется из условия:

dг=D2шн+(0,01…0,05)⋅D2шн (мм)

где dг - минимальный внутренний диаметр гильзы;

D2шн - максимальный наружный диаметр шнека;

Сущность изобретения поясняется чертежами.

На фиг. 1 представлена схема течения потока жидкости на входе в шнек при режимном параметре q1<0.5 (см. В.И. Петров, В.Ф. Чебаевский. Кавитация в высокооборотных лопастных насосах, - М., Машиностроение, 1982 г., стр. 13, рис. 1.3.).

На фиг. 2 дана фотография гильзы газосепаратора, разрушенной после откачки из скважины пластовой жидкости с повышенным содержанием абразивных частиц при режимном параметре q1<0,5.

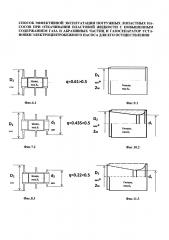

На фиг. 3.1 представлен газосепаратор установки электроцентробежного насоса, собранный на номинальную подачу пластовой жидкости, соответствующую режимному параметру q1=0,61, т.е. q1>0,5.

На фиг. 4.2 представлен газосепаратор установки электроцентробежного насоса, собранный на меньшую подачу пластовой жидкости, соответствующую режимному параметру q1=0,435, T.e. q1<0,5.

На фиг. 5.3 представлен газосепаратор установки электроцентробежного насоса, собранный на еще меньшую подачу пластовой жидкости, соответствующую режимному параметру q1=0,22, т.е. q1<0,5.

На фиг. 6.1 приведен шнек, у которого постоянный наружный диаметр и режимный параметр q1=0,61, т.е. q1>0,5.

На фиг. 7.2 приведен шнек, у которого входной наружный диаметр соответствует режимному параметру q1=0,435, т.е. q1<0,5.

На фиг. 8.3 приведен шнек, у которого входной наружный диаметр соответствует режимному параметру q1=0,22, т.е. q1<0,5.

На фиг. 9.1 представлена гильза газосепаратора, соответствующая режимному параметру q1=0,61, т.е. q1>0,5.

На фиг. 10.2 представлена гильза газосепаратора, соответствующая режимному параметру q1=0,435, т.е. q1<0,5.

На фиг. 11.3 представлена гильза газосепаратора, соответствующая режимному параметру q1=0,22, т.е. q1<0,5.

На фиг. 12 приведены результаты испытаний одного газосепаратора с тремя парами «шнек-гильза», которые соответствуют трем подачам пластовой жидкости и трем значениям режимного параметра q1=0,61; 0,435 и 0,22.

Газосепаратор установки электроцентробежного насоса, посредством которого осуществляется заявленный способ, содержит последовательно установленные на валу 1 по ходу прохождения потока газожидкостной смеси основание 2 с отверстиями 3 и приемной сеткой 4, шнек 5, защитную гильзу 6 шнека 5, сепаратор 7, выполненный в виде нескольких радиальных ребер 8, головку 9 с каналами 10 для прохода отсепарированной жидкости и отверстиями 11 для выхода газа в затрубное пространство (не показано). Выход каналов 10 связан с входом в насос (не показан). На валу установлены подшипники 12. Защитная гильза 6 шнека 5 при режимном параметре q1<0,5 выполнена утолщенной и имеет конфузорно-диффузорную форму (фиг. 4-б и 4-в). Минимальный внутренний диаметр гильзы 6 при режимном параметре q1<0,5 определяется из условия:

Шнек 5 (фиг. 3-б и 3-в) при режимном параметре q1<0,5 выполнен таким образом, что его входной наружный диаметр d2шн меньше диаметра последующих витков, причем на выходе витки имеют диаметр D2шн. Входной наружный диаметр d2шн шнека 5 определяется из условия:

d2шн=dг-1 (мм).

Способ эффективной эксплуатации погружных лопастных насосов при откачивании пластовой жидкости с повышенным содержанием газа и абразивных частиц осуществляется следующим образом. Предварительно в ограниченных радиальных габаритах скважины до размещения установки в скважине определяют диапазон подач газожидкостной смеси. Затем рассчитывают для каждого значения этого диапазона минимальный внутренний диаметр dг гильзы 6, входной наружный диаметр d2шн шнека 5, изготавливают под эти размеры гильзы и шнеки, используя один вид заготовки гильзы и один вид отливки шнека. Комплектуют установку электроцентробежного насоса с газосепаратором партией гильз и шнеков для каждого значения подачи в пределах одного габарита скважины. По известному притоку (подаче) пластовой жидкости в скважине из партии гильз и шнеков, которой скомплектован газосепаратор, подбирают пару «гильза-шнек», соответствующую подаче пластовой жидкости (режимному параметру подачи пластовой жидкости). Собирают газосепаратор с подобранной парой «гильза-шнек». Собирают установку электроцентробежного насоса с газосепаратором. Затем установку опускают в скважину и запускают в работу. Газожидкостная смесь поднимается по стволу скважины и подводится к приему газосепаратора - приемной сетке 4 и отверстиям 3 в основании 2. Здесь пластовая жидкость захватывается шнеком 5, который повышает напор газожидкостной смеси. Область 2 противотоков, показанная на фиг. 1-а и вызывающая износ гильзы и корпуса, не образуется. Эта область 2 заполнена материалом гильзы 6, имеющей конфузорно-диффузорную форму. Далее поток газожидкостной смеси разделяется в поле центробежных сил сепаратора 7 по фазам. Свободный отсепарированный газ отводится в затрубное пространство скважины, а жидкость, дегазированная до допустимого газосодержания, поступает в электроцентробежный насос (не показан) и нагнетается насосом к устью скважины на поверхность.

Газосепаратор работает следующим образом. Пластовая жидкость с повышенным содержанием газа и абразивных частиц из скважины попадает через сетку 4 и отверстия 3 основания 2 на шнек 5. За счет приобретенного напора в шнеке 5 пластовая жидкость с повышенным содержанием газа и абразивных частиц поступает во вращающийся на валу 1 сепаратор 7, выполненный в виде нескольких радиальных ребер 8, где под действием центробежных сил газ отделяется от жидкости. Далее жидкость с периферии камеры сепаратора 7 поступает по верхним каналам 10 головки 9 на прием насоса (на фигуре не показан), а газ через отверстия 11 отводится в затрубное пространство скважины. Защитная гильза 6 шнека 5 выполнена из нержавеющего материала и имеет утолщенную конфузорно-диффузорную форму. Такая форма предотвращает как образование противотоков на периферии входной части шнека (область 2 на фиг. 1- а), так и расслоение пластовой жидкости на твердую, жидкую и газовую фазы и, таким образом, предохраняет от износа внутреннюю поверхность корпуса газосепаратора. Внутренняя поверхность гильзы 6 при режимном параметре q1<0,5 имеет конфузорно-диффузорную форму, минимальный внутренний диаметр гильзы 6 определяется из условия:

где dг - минимальный внутренний диаметр гильзы;

D2шн - максимальный наружный диаметр шнека;

- относительный диаметр втулки, равный ,

при q1≥0.5 защитная гильза 6 имеет цилиндрическую форму, внутренний диаметр гильзы определяется из условия:

dг=D2шн+(0,01…0,05)⋅D2шн (мм),

где dг - минимальный внутренний диаметр гильзы;

D2шн - максимальный наружный диаметр шнека.

Шнек 5 (фиг. 3-б и 3-в) выполнен таким образом, что его входной наружный диаметр й2ШН меньше диаметра последующих витков, причем последние витки на выходе из шнека имеют диаметр D2шн. Входной наружный диаметр d2шн шнека 5 определяется из условия:

d2шн=dг-1 (мм).

Эти условия обеспечивают оптимальный режим течения пластовой жидкости в шнеке газосепаратора, при котором активный поток входит в межлопаточные каналы с минимальными потерями.

Известные типы газосепараторов работают в широком диапазоне подач. Обозначим фактическую подачу (текущую подачу, рабочую подачу, подачу в рабочем диапазоне) как Q. В случае, если шнек спроектирован на номинальную подачу Qном=200 м3/сут, то при работе на малых подачах (Q<Qном, то есть Q<200 м3/сут) входной участок шнека не полностью заполнен потоком (фиг. 1-а). В таком случае часть сечения на периферии шнека заполнена противотоками, движущимися обратно. Сильно закрученные в сторону вращения шнека обратные токи размываются основным потоком и увлекаются обратно. Образуется так называемая вихревая зона. Оставшаяся часть входного сечения заполнена потоком, который называется «активным». Расход жидкости через сечение активного потока равен расходу жидкости через шнек.

При увеличении подачи насоса (при постоянной частоте вращения вала n=const) размеры вихревой зоны уменьшаются, и при некоторой подаче вихревая зона исчезает совсем - все сечение на входе в шнек заполнено активным потоком.

В случае, если шнек спроектирован на номинальную подачу Qном=200 м3/сут, то при работе на больших подачах (Q>Qном, то есть Q>200 м3/сут) из-за относительно небольших площадей сечения не выполняются требования по величине предельного газосодержания в жидкости.

Решением по уменьшению обратных токов на малых подачах является уменьшение наружного диаметра шнека, т.е. применение разных модификаций газосепаратора со сменными шнеками. Тем самым можно использовать один вид отливки шнека 5 и один вид заготовки гильзы 6 с небольшими доработками для разных исполнений.

Характерным явлением в зоне обратных токов является разрушение защитной гильзы и промыв корпуса газосепаратора (фиг. 1-б).

Основным показателем возникновения обратных токов в шнеке газосепаратора является расходный параметр q1, равный отношению текущей подачи через шнек к подаче, при которой поток входит безударно на лопасти колеса (Q0):

Эксперименты и расчеты показали, что при q1<0,5 течение потока происходит с обратными токами на q1≥0.5 входных участках шнека, при течении потока - без обратных токов (см. В.И. Петров, В.Ф. Чебаевский. Кавитация в высокооборотных лопастных насосах, - М., Машиностроение, 1982 г., стр. 14, рис. 1.4.).

Ниже способ и устройство иллюстрируется примером реализации предлагаемых решений - расчетом и изготовлением пары «гильза-шнек» для трех диапазонов подач. Приводятся результаты испытания газосепаратора с этими парами.

Пример

Для габарита 5 приведены три диапазона подач, рассчитаны диаметры гильз и шнеков, соответствующие режимам работы без обратных токов и при необходимом газосодержании на входе.

Частота вращения n=const=2910 oб/мин.

Диапазон 1: номинальная подача Qном=200 м3/сут, рабочий диапазон 150…250 м3/сут

Диапазон 2: номинальная подача Qном=100 м3/сут, рабочий диапазон 50…160 м3/сут

Диапазон 3: номинальная подача Qном=50 м3/сут, рабочий диапазон 8…80 м3/сут

По проведенным результатам исследования была разработана конструкторская документация на пары «гильза-шнек». С этими парами «гильза-шнек» был собран газосепаратор. Газосепаратор испытывался на испытательном полигоне лаборатории «Техники и технологии добычи нефти» кафедры РиЭНМ РГУ нефти и газа им. И.М. Губкина. Результаты испытаний показаны на фиг. 5. При этих испытаниях остаточное газосодержание βост жидкости, поступающей в насос, было равно 0,25 (в соответствии с техническими требованиями нефтяных компаний). Предельное газосодержание на входе βвх соответствует уровню лучших серийных газосепараторов.

В настоящее время проводятся испытания на износостойкость предложенного устройства при содержании в перекачиваемой жидкости абразивных частиц.

Таким образом, применение одного газосепаратора на весь диапазон подач одной габаритной группы приводит, с одной стороны, к появлению, при малых подачах, на входном участке газосепаратора противотоков, закручивающих основной поток и вызывающих при наличии в потоке абразивных частиц ускоренный износ деталей газосепаратора. С другой стороны, при больших подачах из-за неоптимальных условий течения потока снижается величина входного предельного газосодержания жидкости.

В результате экспериментальных исследований и расчетов были получены результаты, показывающие, что при подаче жидкости Q=200 м3/сут - реализуется режим работы без обратных токов. С уменьшением подачи жидкости происходит образование вихревых зон, которые сужают активный поток и приводят к потерям энергии активного потока на поворот обратных токов. При таких режимах течения и содержании в жидкости абразивных частиц происходит интенсивное их накапливание и быстрое разрушение защитной гильзы и корпуса газосепаратора.

В качестве эксперимента был взят за основу серийный газосепаратор габарита 5, поставляемый к установкам электроцентробежного насоса 5-го габарита. Данный газосепаратор был выполнен на номинальную пропускную способность по жидкости Qном=200 м3/сут. В результате экспериментальных исследований и расчетов были получены результаты, показывающие, что при подаче жидкости Q=200 м3/сут - реализуется режим работы без обратных токов. С уменьшением подачи жидкости происходит образование вихревых зон, которые сужают активный поток и приводят к потерям энергии активного потока на поворот обратных токов. При таких режимах течения и содержании в жидкости абразивных частиц происходит интенсивное их накапливание и быстрое разрушение защитной гильзы и корпуса газосепаратора.

Показанный пример реализации в виде расчета, изготовления и испытания пары «гильза-шнек» для конкретного диапазона подач газосепаратора подтверждает, что под определенный диапазон подач необходимо рассчитывать геометрические параметры пары «гильза-шнек», учитывать влияние геометрических размеров, таких как угол установки лопасти шнека, наружный диаметр шнека, диаметр втулки на работу газосепаратора для конкретных диапазонов подач, т.е. применять разные сменные пары «гильза-шнек» в пределах одного габарита скважины для разных подач одного определенного диапазона. Все гильзы и шнеки изготавливают из одинаковых заготовок (один вид заготовки гильзы и один вид отливки шнека).

Таким образом, предложенное конструктивное выполнение газосепаратора и сочетание вышеперечисленных операций, проводимых в такой последовательности, позволяет обеспечить повышение надежности газосепаратора, поддержание величины предельного газосодержания в газожидкостной смеси и снижение себестоимости его изготовления.

1. Способ откачивания пластовой жидкости с повышенным содержанием газа и абразивных частиц установкой электроцентробежного насоса, заключающийся в подводе газожидкостной смеси в газосепаратор, повышении ее напора в шнеке газосепаратора, закручивании потока газожидкостной смеси, разделении потока с последующим отводом отсепарированного газа в затрубное пространство и подаче дегазированной жидкости в электроцентробежный насос, в ограниченных радиальных габаритах скважины предварительно до размещения установки электроцентробежного насоса в скважине определяют диапазон подач газожидкостной смеси, при этом рассчитывают для каждого значения этого диапазона входной наружный диаметр шнека газосепаратора, внутренний диаметр гильзы шнека и затем комплектуют установку партией рассчитанных шнеков и гильз для каждого значения подачи в пределах одного габарита скважины, причем все гильзы и шнеки изготавливают из одинаковых заготовок - одного вида заготовки гильзы и одного вида отливки шнека.

2. Газосепаратор установки электроцентробежного насоса, содержащий последовательно установленные на валу по ходу прохождения потока газожидкостной смеси основание с отверстиями и приемной сеткой, шнек с втулкой, защитную гильзу шнека, сепаратор, выполненный в виде нескольких радиальных ребер, головку с каналами для прохода отсепарированной жидкости в насос и отверстиями для выхода газа в затрубное пространство, при этом защитная гильза шнека имеет варианты исполнения в зависимости от режимного параметра q1: при q1<0.5 защитная гильза шнека имеет конфузорно-диффузорную форму, а ее минимальный внутренний диаметр определяется из условия:

где dг - минимальный внутренний диаметр гильзы;

D2шн - максимальный наружный диаметр шнека;

- относительный диаметр втулки, равный ;

при q1≥0.5 защитная гильза шнека имеет цилиндрическую форму, внутренний диаметр гильзы определяется из условия:

dг=D2шн+(0,01…0,05)⋅D2шн (мм),

где dг - минимальный внутренний диаметр гильзы;

D2шн - максимальный наружный диаметр шнека.