Клапан с приводом от электродвигателя для использования в газовом расходомере

Иллюстрации

Показать всеИзобретение относится к клапанам с приводом от электродвигателя. Клапан с приводом от электродвигателя для использования в газовых расходомерах содержит клапанный узел с корпусом клапана и клапанным элементом, узел привода и соединительный узел. Указанные узлы могут быть присоединены друг к другу модульным способом и отделены друг от друга. Клапанный элемент представляет собой сферический или цилиндрический клапанный элемент, уплотняемый относительно корпуса клапана при помощи только одного уплотняющего элемента, который предпочтительно является манжетным уплотнением. Корпус клапана имеет два углубления, в которых клапанный элемент монтируется с возможностью вращения. Изобретение направлено на повышение надежности и эффективности сборки клапана, снижение трения его частей. 18 з.п. ф-лы, 10 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к клапанам с приводом от электродвигателя и, в частности, к клапану с приводом от электродвигателя для использования в газовом расходомере.

Уровень техники

Клапаны, в частности шаровые клапаны упомянутого выше типа, общеизвестны. Они, в основном, содержат корпус, в котором шар клапана монтируется в качестве блокирующего элемента. Канал, идущий в направлении газового потока внутри шара клапана, служит в таких клапанах в качестве потокопровода. В открытом положении клапана вход соединен с выходом клапана в направлении потока через канал в шаре клапана, при этом в закрытом положении вход и выход изолированы друг от друга при помощи шара клапана. Чтобы обеспечить возможность поворота шара клапана из открытого положения в закрытое, шар клапана присоединен к переключающему валу, расположенному практически перпендикулярно направлению потока с целью поворота шара клапана, при этом шар клапана крепится с возможностью вращения при помощи двух уплотнений, охватывающих шар клапана. Вследствие большого коэффициента трения, обусловленного двумя уплотнениями, для перемещения шара требуются повышенный вращающий момент и, соответственно, энергия. Это делает применение таких решений во взрывоопасных зонах невозможным или возможным лишь с ограничениями.

В уже известных клапанах, которые применяются в газовом пространстве и достигают открытого и закрытого положения при помощи линейно перемещаемого поршня, существенный недостаток состоит в том, что в случае применения в качестве газовых клапанов они открываются и закрываются при помощи поршня. В этих линейных решениях для открывания и закрывания требуется лишь доля энергии по сравнению с шаровыми клапанами с двумя уплотнениями. Однако в связи с ходом поршня компактная конструкция клапана в этом случае невозможна. В то же время, при прохождении потока газа возникают большие потери давления, чем в шаровых клапанах. При больших значениях объемного расхода, которые требуют большего диаметра канала потока, такие поршневые клапаны могут применяться лишь с ограничениями из-за большого необходимого пространства.

Известны клапаны предшествующего уровня техники, например, из патентного документа Германии DE 4230341 A1, в которых поворот шара клапана из закрытого положения в открытое и наоборот выполняется при помощи электромеханического привода. Это поворотное движение оси клапана передается через зубчатую передачу на кулачок при помощи муфты, присоединенной к шаровому крану. При этом максимальный поворот шарового крана на 90° допустим при помощи кулачка. В этом случае для управления электродвигателем, приводящим в движение ось клапана, необходимы два выключателя.

В патенте США US 4,046,350 раскрыт также типовой клапан, который приводится в движение силовым приводом, управляемым электродвигателем. Привод соединен с шаровым клапаном при помощи вала. Вал имеет зубья шестерни, которые входят в зацепление с зубьями поршня. За счет продольного перемещения поршня осуществляется поворот вала и, вследствие этого, смещение шарового клапана максимум на 90°. К другим вариантам клапанов относятся те, в которых поршень обеспечивает открытие и закрытие канала за счет линейного перемещения. Однако эти известные линейные системы имеют тот недостаток, что вызывают большие потери давления в газе и ограничивают максимально достижимый поток. Кроме того, клапаны этой конструкции не обеспечивают или обеспечивают лишь в недостаточной степени возможность непрерывного воздействия на газовый поток с использованием промежуточных положений, т.е. не позволяют работать в режиме модулирования.

Другая проблема клапанов, уже известных из предшествующего уровня техники, состоит в уплотнении шаровых клапанов. Шар клапана монтируется в корпусе с помощью двух опорных колец, которые прилегают к шару клапана спереди и сзади в направлении потока жидкости, проходящего через шаровой клапан. В каждом опорном кольце предусмотрено уплотнительное кольцо, которое опирается на наружную периферийную поверхность шара клапана. Чтобы гарантировать, что уплотнительное кольцо обеспечивает уплотнение даже при небольших перемещениях шара клапана, желательно, чтобы уплотнительное кольцо могло перемещаться как одно целое и прижималось к поверхности шара клапана силой сжатия пружины. Отсюда следует, что существующие системы работают с использованием предъявляющих жесткие требования компенсационных механизмов, например пружинных элементов, или компенсируют допуски за счет высокой степени сжатия уплотняющих элементов. В связи с этим, для перемещения из одного положения в другое требуется большая мощность, что также оказывает чрезвычайно неблагоприятное воздействие. В таких системах велика также опасность заедания уплотняющих элементов и (или) недостает долговременной стабильности. Использование уплотнительных колец также не удовлетворяет требованиям из-за больших потерь, вызываемых трением в обоих местоположениях.

Еще один недостаток газовых клапанов, известных из предшествующего уровня техники, заключается в том, что эти газовые клапаны состоят преимущественно из металлических компонентов, которые, естественно, требуют очень больших затрат. Их крайне трудно использовать или приспособить для других систем, поскольку существующее адаптированное решение каждой клапанной системы учитывает потребность в электроэнергии, что также приводит к высоким требованиям в отношении разработки и высокому уровню затрат при изменении технических условий. Отсутствует также возможность простой и экономически эффективной сборки газовых клапанов.

Другой недостаток известных клапанов связан с тем, что они непригодны для работы с батарейным питанием вследствие низкого к.п.д. приводов от электродвигателя. Отсюда следует, что клапаны не могут использоваться непосредственно в газообразной фазе, или могут использоваться только с ограничениями.

Таким образом, существует потребность в компактном клапане с приводом от электродвигателя, который лишен упомянутых выше недостатков.

Раскрытие изобретения

В одном из аспектов настоящего изобретения предлагается клапан с приводом от электродвигателя для использования в газовых расходомерах, содержащий по меньшей мере один клапанный узел (V) с корпусом клапана и клапанным элементом, узел привода (А) и соединительный узел, причем узлы (V, А, S) могут быть присоединены друг к другу и отделены друг от друга.

Клапанный элемент предпочтительно представляет собой сферический или цилиндрический клапанный элемент, уплотненный при помощи только одного уплотняющего элемента. Корпус клапана предпочтительно имеет два углубления, в которых клапанный элемент смонтирован с возможностью вращения. В некоторых случаях предусматриваются защитные электронные устройства для предотвращения образования воспламеняющей искры.

Эта конструкция с использованием только одного уплотняющего элемента обеспечивает низкое внутреннее трение и, вследствие этого, небольшую потребность в энергии, а также значительное снижение себестоимости.

В предпочтительном варианте осуществления настоящего изобретения проход в сферическом или цилиндрическом клапанном элементе, предусмотренный для газового потока, выполнен с круговым поперечным сечением или отклоняется от круговой формы.

Отклонение от круговой формы позволяет специально регулировать или оказывать воздействие на сопротивление потоку как функцию положения клапанного элемента. Благодаря этому может достигаться требуемая зависимость между углом поворота клапанного элемента и получаемым в результате этого газовым потоком, что оказывается очень эффективным подходом, особенно в случае применения в системах модуляции.

Клапанный элемент предпочтительно имеет два поворотных кулака, расположенных диаметрально противоположно друг другу и имеющих круговое сечение, которые предусмотрены на стороне, противоположной углублению, и могут вводиться в углубление во внутренней стенке клапанного элемента. Это углубление предпочтительно выполняется в виде канавки или канала, при этом его конфигурация регулируется в соответствии с формой или конфигурацией и положением поворотных кулаков клапанного элемента таким образом, чтобы поворотные кулаки устанавливались с возможностью стабильного вращения в нем. Клапанный элемент и поворотные кулаки предпочтительно расположены симметрично относительно ортогональной оси клапанного элемента, чтобы обеспечить стабильное положение клапанного элемента. Стабильное положение, которое гарантирует компенсацию допусков между манжетным уплотнением и клапанным элементом, позволяет уменьшить количество уплотняющих элементов с двух до одного, т.е. позволяет исключить второе уплотнение, которое расположено за клапанным элементом в направлении газового потока.

В случае отклонения от симметричного расположения поворотных кулаков относительно ортогональной оси клапанного элемента можно также расположить эти поворотные кулаки эксцентрически относительно ортогональной оси клапанного элемента. Вследствие этого в открытом состоянии клапана манжетное уплотнение растянуто, что также ведет к уменьшению необходимого питания привода из-за снижения трения. Это может оказаться особенно полезным при работе с батарейным питанием.

Как уже упоминалось, клапанный элемент может быть выполнен в виде шара или поворотного цилиндра, и в этом случае цилиндр расположен перпендикулярно направлению потока газа и имеет канал, ориентированный перпендикулярно оси цилиндра. Вращая цилиндр и тем самым поворачивая канал так, чтобы он приближался к направлению газового потока или удалялся от него, можно специально открывать и закрывать газовый поток. Исполнение с шаром клапана позволяет получить более компактную конфигурацию клапана и поэтому является предпочтительным. Детали конструкции возможного варианта с использованием шара или цилиндра очень похожи. В этом случае также возможно эксцентрическое расположение, как описано выше.

Согласно настоящему изобретению модули могут соединяться друг с другом модульным способом при помощи по меньшей мере одного соединения путем сопряжения профилей, а также могут отсоединяться друг от друга. Эта модульная конструкция согласно настоящему изобретению с выбираемыми соединениями, клапаном и узлом привода или модулями, которые образованы более чем из двух модулей, позволяет осуществлять экономически эффективное регулирование клапанов в соответствии с требованиями рынка и потребителей, а также новыми техническими условиями. В частности, модульная конструкция позволяет осуществлять различные изменения клапанных систем, которые можно собирать путем наращивания из одного или нескольких одинаковых или различных модулей, таких как модуль клапанного узла/узла привода или клапанного узла/соединительного узла согласно требованиям. Эта конструкция согласно настоящему изобретению обеспечивает также простую и быструю замену устройств сопряжения и узла привода, что значительно сокращает время и стоимость расходов при выполнении технического обслуживания и повышает ремонтопригодность. Возможными причинами замены могут стать изменение электропитания, нормативная классификация применения и выбор приспособленного для него приводного механизма, а также различные требования к герметичности. Регулирование клапанного элемента для различных значений объемного расхода и падения давления может осуществляться за счет различных диаметров шара или цилиндра и размера внутреннего пространства корпуса клапана. Установка на любом устройстве сопряжения возможна путем простого изменения соединения.

Согласно предпочтительному варианту осуществления клапана, соединения путем сопряжения профилей проектируются в виде сопрягающихся защелкивающихся элементов, которые входят в зацепление друг с другом при замыкании, образуя соединение сопрягаемых профилей. При этом происходит регулировка положения или присоединение модуля путем поступательного перемещения модуля на другой модуль. В частности, предпочтительно, если модуль просто устанавливается на другой блок или зажимает его, как, например, надеваемый сверху корпус клапана. Это обеспечивает автоматическое соединение обоих модулей.

Согласно предпочтительному варианту осуществления соединение модулей путем сопряжения профилей включает по меньшей мере две или, предпочтительно, три или большее количество пар защелкивающихся элементов, поскольку несколько пар защелкивающихся элементов обеспечивают множественное крепление и вследствие этого более надежное соединение модулей. Под парами защелкивающихся элементов понимаются два защелкивающихся элемента, которые совместно обеспечивают сопряжение профилей. Однако можно допустить, что при некоторых обстоятельствах под парами защелкивающихся элементов понимается ряд защелкивающихся элементов, которые рассматриваются просто в качестве одной пары защелкивающихся элементов вследствие их аналогичной конфигурации и одинакового способа действия.

Другую возможность соединения блоков путем сопряжения профилей предлагает соединение байонетным способом, при котором оно выполняется поворотно-вставным движением. Две соединяемые части стыкуются путем вставления одной из них в другую и поворота в противоположные стороны и снова разъединяются этим способом. Возможна также комбинация защелкивания и байонетного соединения.

Узел привода предпочтительно включает зубчатую передачу, которая входит в модульный блок клапанного элемента после присоединения клапанного узла к узлу привода.

Зубчатая передача узла привода предпочтительно имеет муфту, включающую два соединителя, которые поворачивают шар клапана между открытым и закрытым положениями. Благодаря этой вспомогательной детали положением шара клапана можно управлять при помощи узла привода. Шар клапана находится в открытом положении, когда вход подключен к выходу клапана в направлении потока через проход, образованный в шаре клапана, и в закрытом положении, когда вход и выход изолированы друг от друга шаром клапана. Чтобы обеспечить возможность поворота шара клапана из открытого положения в закрытое, шар клапана смонтирован с возможностью вращения вокруг оси, практически перпендикулярной направлению потока, и присоединен к муфте узла привода.

Муфта предпочтительно приводится в движение электромеханическим способом при помощи червячного колеса узла привода. Узел привода содержит выключатель и переключающий кулачок, выполненный таким образом, чтобы открытое и закрытое положение шара клапана распознавалось с помощью выключателя. Муфта, перемещающаяся до упора на корпусе клапана, также предотвращает превышение угла 90°. Такая конструкция переключающего кулачка согласно настоящему изобретению очень эффективна, так как позволяет уменьшить количество выключателей, служащих для распознавания положения, с двух, известных в предшествующем уровне техники, до одного.

Выключатель для обнаружения конечного положения снабжен штифтом, при этом выключатель имеет такую конструкцию, что процесс выключения происходит при вводе штифта. Муфта смонтирована с возможность вращения и присоединена к шару через приводной механизм. Муфта червячного колеса зубчатой передачи имеет также по меньшей мере один переключающий кулачок, который служит в качестве скоса для штифта выключателя и вдавливает его в оба конечных положения. Муфта червячного колеса зубчатой передачи предпочтительно содержит два переключающих кулачка, выполненных таким образом, что штифт выключателя подталкивается при помощи переключающего кулачка как в открытом, так и в закрытом положении и формирует сигнал. Этот вариант осуществления, в сочетании с дополнительной информацией о направлении вращения шара клапана, позволяет точно определить, находится ли шар в открытом или в закрытом положении.

В предпочтительном варианте осуществления настоящего изобретения корпус клапана включает также два углубления так, что муфта может быть изготовлена с двумя соединителями и присоединяется к шару путем сопряжения профилей, при этом углубления выполнены таким образом, чтобы образовывать упор для соединителей, что предотвращает превышение угла 90°.

Конструкция уплотняющего элемента предпочтительно предусматривает манжетное уплотнение между уплотняющим элементом и клапанным элементом. Такая форма уплотняющего элемента уменьшает силу давления с одновременным улучшением устойчивости к колебаниям допусков и погрешностям деталей. Вследствие своей геометрически определенной гибкости она обеспечивает также долговременную стабильность и компенсацию допусков. Все это позволяет получить низкий нагружающий момент и момент трения, повышенные запасы энергии в приводе и, следовательно, более продолжительный срок службы при работе с батарейным питанием. Низкое потребление энергии и эффективная и компактная конструкция обеспечивают также возможность работы этого клапана с батареей непосредственно в газообразной фазе.

Клапанный элемент и (или) шар клапана предпочтительно выполнены из пластмассы таким образом, что клапан согласно настоящему изобретению может также использоваться во взрывоопасной или крайне коррозионно-активной атмосфере.

Выключатель предпочтительно подключен к электродвигателю привода при помощи плоского кабеля, снабженного электронными компонентами, например диодами, таким образом, чтобы обеспечить защитные меры, предотвращающие образование воспламеняющей искры. Благодаря применяемому плоскому кабелю эти электронные компоненты можно также монтировать непосредственно на электрически активных элементах (электродвигатель, выключатель) и в пределах газового пространства в целях оптимального предотвращения передачи энергии искры от активных элементов в воспламеняемую газовоздушную смесь. Благодаря выбранному расположению можно оптимальным образом удовлетворить действующим в настоящее время требованиям к обеспечению безопасности, например требованию директивы АТEХ.

Другой предпочтительный вариант клапана можно реализовать, если клапан снабжен радиоприемником или радиоприемником и радиопередатчиком для обмена информацией с радиопередатчиком и (или) радиоприемником, находящимися за пределами газового расходомера. Ввиду этого можно получить клапанный узел, который не проходит через стенку корпуса газового расходомера и надежен в работе, полностью работоспособен с питанием от батареи и легко встраивается в расходомер. При этом электронные компоненты для радиоприемника и (или) радиопередатчика могут быть расположены непосредственно на плоском кабеле или встроены в него, однако радиомодуль может быть встроен и в клапан.

В некоторых вариантах осуществления настоящего изобретения предлагается автономно функционирующий клапан, для работы которого требуется электропитание очень небольшой мощности благодаря его конструкции и который может также применяться во взрывоопасной атмосфере.

Краткое описание чертежей

Предпочтительный вариант осуществления настоящего изобретения будет теперь описан исключительно в качестве примера со ссылкой на прилагаемые чертежи. Идентичные конструкции, элементы или детали, которые появляются более чем на одном чертеже, как правило, имеют одинаковые позиционные обозначения на всех чертежах, где они изображены. Размеры компонентов и характерные особенности, представленные на чертежах, как правило, выбраны для удобства и ясности представления и необязательно изображены в масштабе. Чертежи перечислены ниже.

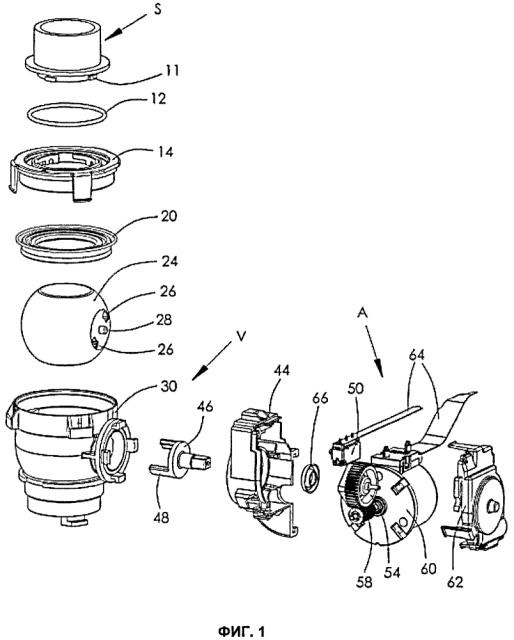

На ФИГ.1 представлено изображение в разобранном виде модульного газового клапана согласно предпочтительному варианту осуществления настоящего изобретения.

На ФИГ.2 показан корпус клапана, представляющий собой часть клапана, изображенного на ФИГ.1.

На ФИГ.3 представлен вид в поперечном разрезе корпуса клапана, изображенного на ФИГ.2.

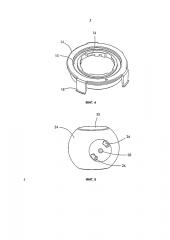

На ФИГ.4 показана корпусная крышка, представляющая собой часть клапана, изображенного на ФИГ.1.

На ФИГ.5 показан шар клапана, представляющий собой часть клапана, изображенного на ФИГ.1.

На ФИГ.6 показан уплотняющий элемент, представляющий собой часть клапана, изображенного на ФИГ.1.

На ФИГ.7 представлен вид в поперечном разрезе уплотняющего элемента, изображенного на ФИГ.6.

На ФИГ.8 показан узел привода, представляющий собой часть клапана, изображенного на ФИГ.1.

На ФИГ.9 показан переключающий кулачок и выключатель, представляющие собой части клапана, изображенного на ФИГ.1.

На ФИГ.10 показано соединение между муфтой и червячным колесом узла привода, изображенного на ФИГ. 2.

Осуществление изобретения

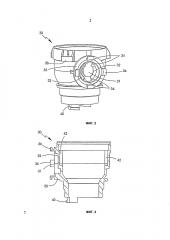

На ФИГ.1 представлено изображение в разобранном виде модульной конструкции клапана согласно настоящему изобретению. На ФИГ.1 показаны следующие три модуля: узел привода, помеченный буквой «A», клапанный узел, помеченный буквой «V», и соединительный узел, помеченный буквой «S», в дальнейшем называемый также «соединительной деталью». Все модули имеют соединения путем сопряжения профилей для присоединения модуля, по меньшей мере, к другому модулю. Сопрягаемые профили представляют собой или защелкивающиеся элементы, взаимодействующие друг с другом, и (или) байонетные соединения. Для наглядности модули и их части показаны отделенными друг от друга.

Клапанный узел «V» имеет корпус 30 клапана, подробно показанный на ФИГ.2. Корпус 30 клапана имеет боковое углубление 31 с двумя отверстиями 32 для ввода рабочего органа с целью перемещения или приведения в действие клапанного элемента 24. Периферийные концы отверстий 32 образуют упоры 34, ограничивающие перемещение рабочего органа, как будет описано ниже. Клапанный элемент 24 представляет собой шар клапана в данном варианте осуществления, хотя может использоваться и цилиндрический клапанный элемент. Соединительный переходник в виде кольцевого выступа 35, выполненный как одно целое с корпусом 30 клапана, окружает боковое углубление 31. Четыре защелкивающихся элемента 36, выступающие симметрично относительно друг друга, расположены вокруг выступа 35.

Корпус клапана имеет проход, идущий через него от входа к выходу, определяя путь прохождения газового потока. Корпус клапана имеет три дополнительных соединительных устройства в виде защелкивающихся элементов 38 на наружном краю верхнего конца. Два дополнительных соединительных устройства в виде байонетных элементов 40 расположены на нижнем конце корпуса клапана. Соединительные устройства расположены симметрично относительно друг друга, при этом их расположение и количество изменяются в соответствии с изобретением. Благодаря этой схеме расположения соединительных устройств и компактной конструкции корпуса клапана к клапанному узлу V можно присоединить три модуля (верхний, нижний и боковой). Корпус 30 клапана выполнен как одно целое с соединительными элементами, предпочтительно с помощью литьевого формования.

Внутренняя стенка корпуса 30 клапана подробно показана на виде в поперечном разрезе на ФИГ.3. Она имеет два противоположных углубления 42 в виде вертикальных канавок для ввода двух поворотных кулаков 28 шара 24 клапана. Конструкция двух поворотных кулаков позволяет располагать их в углублениях 42 для монтажа шара клапана с возможностью вращения. Шар 24 клапана и два поворотных кулака 28 расположены симметрично относительно вертикальной оси шара 24 клапана, что обеспечивает возможность стабильного расположения шара 24 клапана. Увеличенное изображение шара 24 клапана показано на ФИГ.5. Шар клапана имеет сбоку две симметрично расположенные канавки 26, обращенные к узлу привода A. Две канавки 26 после встраивания шара 24 клапана в корпус 30 клапана совпадают с отверстиями 32 в боковом углублении 31, способствуя присоединению рабочего органа. Шар клапана имеет сквозной проход 25, определяющий путь прохождения газового потока через шар клапана, расположенный на пути прохождения газового потока через корпус клапана.

Корпусная крышка 14 частично закрывает верхний край корпуса клапана, фиксируя шар клапана. Между шаром 24 клапана и корпусной крышкой 14 предусмотрен уплотняющий элемент 20. Как показано на ФИГ. 4, корпусная крышка имеет соединительные элементы в виде защелкивающихся элементов 18 и байонетных элементов 16. Уплотняющий элемент 20 образует скользящее уплотнение с шаром 24 клапана в корпусе 30 клапана и сжат между корпусом 30 клапана и корпусной крышкой 14, при этом корпусная крышка крепится к корпусу клапана путем сопряжения профилей защелкивающихся элементов 18 корпусной крышки с защелкивающимся элементом 38 корпуса клапана. Таким образом, уплотняющий элемент 20 расположен между корпусной крышкой 14 и корпусом 30 клапана и прижат к шару 24 клапана.

На ФИГ. 6 и 7 показаны перспективный вид и поперечный разрез уплотняющего элемента 20. Уплотняющий элемент 20 имеет манжетное уплотнение 22. Внутренний диаметр манжетного уплотнения 22 соответствует диаметру прохода 25 через шар 24 клапана таким образом, что манжета манжетного уплотнения 22 может стыковаться с отверстием прохода. Благодаря такой специальной форме уплотняющего элемента 20 уменьшается сила давления с одновременным улучшением устойчивости к колебаниям допусков и погрешностям деталей. Вследствие своей геометрически определенной гибкости она обеспечивает также высокую долговременную стабильность и оптимальную компенсацию допусков. Все это позволяет получить низкий нагружающий момент, меньшее потребление энергии приводом и, следовательно, более продолжительный срок службы при работе с батарейным питанием.

Сборка всего клапанного узла «V» осуществляется очень просто. Сначала шар 24 клапана помещают в корпус 30 клапана через верхнее отверстие с двумя поворотными кулаками 28, вставленными в углубления 42 корпуса клапана. Форма внутренней стенки корпуса клапана позволяет вводить шар клапана таким образом, что между внутренней стенкой корпуса клапана и поверхностью шара клапана не возникает ненужного трения. Затем уплотняющий элемент 20 и корпусную крышку 14 помещают сверху на корпус клапана таким образом, чтобы соединение защелкивающихся элементов 18, 38 происходило за счет поступательного движения, в результате которого уплотняющий элемент образует уплотнение между корпусом клапана и корпусной крышкой и прижимается к шару клапана.

В клапанах, известных из предшествующего уровня техники, шар клапана монтируется на опоре, состоящей из двух уплотнительных колец, которые располагаются на наружной периферийной поверхности шара клапана, одно перед шаром клапана, а другое - позади него. В клапане согласно настоящему изобретению, вследствие расположения шара 24 клапана в соответствии с изобретением, для уплотнения шара 24 клапана необходим только один уплотнительный элемент 20, а именно элемент, расположенный рядом с соединительным узлом S. Шар 24 клапана стабильно установлен при помощи поворотных кулаков 30 и углублений 42 в корпусе 30 клапана.

Соединительный узел S, изображенный на ФИГ.1, содержит соединительный переходник для подключения к газопроводу и т.д. В состав соединительного переходника входят элементы байонетного соединения 11, которые взаимодействуют с элементами байонетного соединения 16 корпусной крышки 14 клапанного узла V. При соединении клапанного узла V и соединительного узла S уплотнительное кольцо 12, служащее для уплотнения соединения, вставляют между ними и помещают в канавку 15 корпусной крышки.

На ФИГ.8 узел привода A показан собранным и готовым к работе. Узел привода содержит: крышку зубчатой передачи 62, электродвигатель 60 с червяком 58, переключающий кулачок 56, червячное колесо 54, выключатель 50, рабочий орган и корпус 44 зубчатой передачи. Рабочий орган называется в дальнейшем муфтой 46.

Червячное колесо 54 сцепляется с червяком 58 таким образом, что работающий электродвигатель вращает червячное колесо. Червячное колесо 54, переключающий кулачок 56 и выключатель 50 показаны в увеличенном виде на ФИГ.9. Переключающий кулачок 56 выполнен на червячном колесе 54. Выключатель 50 имеет штифт 52 для управления выключателем. Переключающий кулачок имеет скошенную поверхность, расположенную с возможностью касания штифта 52 таким образом, что выключатель срабатывает в открытом и закрытом положениях шара клапана.

Зубчатая передача включает червячное колесо 54, приводимое в движение электродвигателем 60 при помощи червяка и соединенное с муфтой 46. Альтернативно, переключающий кулачок 56 может быть выполнен совместно с муфтой. Скошенная поверхность и выключатель расположены таким образом, чтобы воспринимать открытое и закрытое положения клапанного элемента.

В узле привода A предпочтительного варианта осуществления используется единственный выключатель 50 и единственный переключающий кулачок 56, расположенные таким образом, чтобы выключатель мог распознавать открытое и закрытое положения клапанного элемента и электродвигателем можно было управлять, выключая его при достижении открытого или закрытого положения. Такое расположение переключающего кулачка очень эффективно, так как позволяет уменьшить количество выключателей, служащих для распознавания положения, с двух, известных в предшествующем уровне техники, до одного.

Муфта 46, как показано на ФИГ. 10, содержит дисковую часть с двумя выступающими в осевом направлении соединителями 48. Дисковая часть вводится в боковое углубление 31 корпуса клапана, при этом соединители 48 проходят через отверстия 32 и оказываются в канавках 26 клапанного элемента 24 для приведения в действие или вращения шара клапана между открытым и закрытым положениями. Отверстия 32 ограничивают вращательное движение соединителей 48. В конце хода соединители упираются в концевые упоры 34, образованные периферийными концами отверстий, тем самым ограничивая максимальное вращательное движение шара клапана.

Муфта 46 имеет вал, который входит в зацепление с сопрягаемой частью червячного колеса, чтобы повернуть червячное колесо. Вал имеет квадратный конец 49 с вытянутым по оси отверстием 69. Квадратный конец 49 входит в зацепление с квадратным отверстием 70, образованным в червячном колесе, при этом в отверстие 69 на конце вала входит ось 68 червячного колеса, располагаясь на одной прямой и поддерживая муфту 46. Вал имеет также цилиндрическую часть 47. Уплотнение 66 вводится между корпусом 44 зубчатой передачи и цилиндрической частью 47 муфты 46, чтобы между клапанным узлом V и узлом привода А не мог возникнуть газовый поток.

При повороте муфты 46 шар 24 клапана поворачивается между открытым и закрытым положениями клапана. Узел привода А присоединяется к боковому углублению 31 корпуса 30 клапана модульным способом путем сопряжения профилей байонетных элементов 36 клапанного узла V и байонетных элементов 45 узла привода А. Между узлом привода A и клапанным узлом V можно вставить уплотнительное кольцо (не показано), чтобы предотвратить утечку газа. Давление уплотнения, необходимое для сжатия уплотнительного кольца, достигается за счет сопряжения профилей.

В некоторых случаях муфта 46 или червячное колесо 54 предпочтительно содержат два переключающих кулачка 56, выполненных таким образом, что штифт 52 выключателя 50 вдавливается переключающим кулачком 56 на муфте 46 или на червячном колесе 54 как в открытом, так и в закрытом положении и выдает сигнал. Эта конфигурация муфты 46 в сочетании с дополнительной информацией о направлении вращения шара 5 клапана позволяет точно определить, находится ли шар 24 клапана в открытом или в закрытом положении.

Из приведенного выше описания изобретения явствует, что газовый клапан согласно настоящему изобретению представляет собой автономный компактный клапан по сравнению с обычными газовыми клапанами, который отличается оптимальным соотношением между размером, расходом, энергопотреблением и потерями давления, и может изготавливаться более простым и экономически эффективным способом.

В описании и пунктах формулы изобретения настоящей заявки каждый из глаголов «состоит из», «включает», «содержит» и «имеет», а также их изменяемые формы используются в инклюзивном смысле, указывая на наличие заявляемого элемента, но не исключая наличия дополнительных элементов.

Хотя настоящее изобретение описано со ссылкой на один или несколько предпочтительных вариантов его осуществления, специалистам в данной области техники должно быть понятно, что существует возможность разнообразных модификаций. Таким образом, объем настоящего изобретения определяется исходя из приведенных ниже пунктов формулы изобретения.

1. Клапан с приводом от электродвигателя для использования в газовых расходомерах, содержащий по меньшей мере один клапанный узел (V) с корпусом (30) клапана и клапанным элементом (24), узел привода (A) и соединительный узел (S), отличающийся тем, что узлы (V, A, S) выполнены с возможностью присоединения друг к другу и отделения друг от друга, причем клапанный элемент (24) представляет собой сферический или цилиндрический клапанный элемент, уплотненный относительно корпуса (30) клапана при помощи только одного уплотняющего элемента (20), при этом корпус клапана (30) имеет два углубления (42), в которых клапанный элемент (24) смонтирован с возможностью вращения.

2. Клапан по п.1, отличающийся тем, что клапанный элемент (24) имеет проход (25) для протекания газа.

3. Клапан по п.2, отличающийся тем, что проход (25) имеет поперечное сечение, отклоняющееся от круговой формы.

4. Клапан по п.1, отличающийся тем, что клапанный элемент (24) имеет два поворотных кулака (28), расположенных диаметрально противоположно друг другу и имеющих круговое сечение, которые соответственно введены в углубления (42) корпуса (30) клапана для монтажа клапанного элемента (24) с возможностью вращения.

5. Клапан по п.4, отличающийся тем, что поворотные кулаки (28) расположены эксцентрически относительно ортогональной оси симметрии клапанного элемента (24).

6. Клапан по п.1, отличающийся тем, что углубления (42) корпуса (30) клапана представляют собой канавки.

7. Клапан по п.1, отличающийся тем, что узлы (V, A, S) выполнены с возможностью присоединения друг к другу модульным способом и отделения друг от друга.

8. Клапан по п.1, отличающийся тем, что узел привода (A) имеет зубчатую передачу, которая присоединена в качестве модуля к корпусу (30) клапана путем присоединения узла привода (A) к клапанному узлу (V).

9. Клапан по п.8, отличающийся тем, что зубчатая передача узла привода (A) имеет муфту (46), включающую два соединителя (48), которые взаимодействуют с клапанным элементом (24) для приведения его в действие.

10. Клапан по п.9, отличающийся тем, что муфта (46) приводится в движение электромеханическим способом при помощи червячного колеса узла привода (А).

11. Клапан по п.1, отличающийся тем, что узел привода (A) имеет выключатель (50) и по меньшей мере один переключающий кулачок (52), выполненный с возможностью управлять выключателем, когда клапанный элемент (24) находится в открытом или в закрытом положении.

12. Клапан по п.1, отличающийся тем, что боковое углубление (31) корпуса (30) клапана имеет два отверстия (32), через которые проходят соединители (48) муфты (46) для присоединения клапанного элемента (24) путем сопряжения профилей, при этом отверстия (32) образуют упор для соединителей (48), предотвращающий поворот клапанного элемента (24) больше чем на 90°.

13. Клапан по п.1, отличающийся тем, что уплотняющий элемент (20) имеет манжетное уплотнение (22).

14. Клапан по п.1, отличающийся тем, что корпус (30) клапана и/или клапанный элемент (24) выполнены из пластмассы.

15. Клапан по п.11, отличающийся тем, что узел привода (A) имеет электродвигатель (60), причем электродвигатель (60) и выключатель (50) соединены плоским кабелем (64).

16. Клапан по п.15, отличающийся тем, что плоский кабель (64) оснащен защитными электронными компонентами для предотвращения образования воспламеняющей искры.

17. Клапан по п.16, отличающийся тем, что защитные электронные компоненты встроены непосредственно в электродвигатель или расположены на нем.

18. Клапан по п.1, отличающийся тем, что содержит радиоприе