Цилиндро-поршневая группа

Иллюстрации

Показать всеИзобретение относится к машиностроению и может быть использовано в поршневых машинах, в частности в двигателях внутреннего сгорания. Цилиндро-поршневая группа содержит поршень с размещенными на нем кольцами, контактирующими с цилиндром, имеющим на рабочей поверхности микрорельеф в виде расположенных по винтовым линиям равномерно чередующихся фрагментов, каждый из которых состоит из канавки, сопряженной с плоским, параллельным оси цилиндра, участком. Зона нанесения микрорельефа расположена в средней по высоте цилиндра части, составляющей около одной трети высоты цилиндра, а глубина канавок является переменной, плавно убывающей от максимального значения в средней части зоны нанесения микрорельефа до минимального значения на ее границах по обе стороны от середины зоны нанесения микрорельефа в направлении оси цилиндра. Благодаря таким особенностям, представляющим собой согласование места нанесения и глубины микрорельефа с характером распределения по высоте цилиндра температуры его стенки, давления газов в цилиндре при сжатии, а также скорости и ускорения поршня с кольцами, достигается повышение ресурсо- и энергосбережения поршневых двигателей за счет снижения расхода масла на угар и поддержания на заданном уровне отвечающего за мощность и пусковые свойства двигателя, в особенности дизеля, максимального давления сжатия газа (компрессии) в цилиндре. 1 ил.

Реферат

Изобретение относится к машиностроению и может быть использовано в поршневых машинах, в частности двигателях внутреннего сгорания.

Аналогом предлагаемого изобретения может быть выбрано устройство [Патент РФ №2186234, F02F 1/20; опубл. 2002 г.], представляющее собой цилиндро-поршневую группу (ЦПГ), содержащую поршень с кольцами в цилиндре, имеющем на рабочей поверхности две встречно выполненные винтовые канавки, заполненные цветным металлом, причем угол подъема (угол атаки) сторон канавок лежит в пределах от 15 до 60°, а величина шага не превышает расстояние между верхним компрессионным и нижним маслосъемным кольцами.

Наиболее близким по технической сущности к заявляемому объекту является ЦПГ согласно устройству [Патент РФ №104636, F02F 1/20; опубл. 2011 г.], содержащему поршень с размещенными на нем поршневыми кольцами, контактирующими с цилиндром, имеющим на рабочей поверхности микрорельеф в виде расположенных по винтовым линиям равномерно чередующихся фрагментов, каждый из которых состоит из канавки, сопряженной с плоским, параллельным оси цилиндра, участком, при этом глубина канавок выбирается равной радиальному зазору поршневого кольца в цилиндре, длины участков микрорельефа с положительным, нулевым и отрицательным углами атаки составляют третью часть шага микрорельефа, а шаг микрорельефа соизмерим с осевой высотой поршневого кольца.

Указанное устройство имеет ряд недостатков, в частности:

выполнение винтовых канавок микрорельефа на рабочей поверхности, т.е. по всей высоте цилиндра, приводит к росту расхода моторного масла на угар за счет, главным образом, интенсивного испарения масла в верхней наиболее нагретой зоне цилиндра и, дополнительно, вследствие захвата и последующего инерционного выброса масла из канавок микрорельефа верхним поршневым кольцом при остановке поршня в верхней мертвой точке (ВМТ);

равномерное чередование и постоянство шаговысотных параметров микрорельефа, в частности, глубины его канавок, по высоте цилиндра не согласуются с неравномерным характером изменения ускорения поршня и поршневых колец относительно цилиндра - максимальные значения ускорения в верхней и нижней мертвых точках (ВМТ и НМТ соответственно) и нулевые - примерно в середине высоты цилиндра, что приводит к увеличению количества безвозвратно потерянного масла за счет его съема кольцами из канавок микрорельефа и последующего инерционного выброса в зону камеры сгорания;

наличие микрорельефа с канавками в верхней, ближе расположенной к ВМТ, зоне цилиндра приводит с снижению давления сжатия (компрессии) в цилиндре за счет ухудшения уплотнения сопряжения "поршневое кольцо-цилиндр", усугубляемого существенным увеличением давления газов над поршнем именно при подходе последнего к ВМТ;

наличие микрорельефа повышает гидродинамическую несущую способность смазываемых поверхностей поршня и поршневых колец при условии достаточной скорости скольжения этих деталей. Однако скорость как поршня, так и поршневых колец существенно и характерным образом изменяется по высоте цилиндра: от максимума примерно на его середине до нуля по краям (в ВМТ и НМТ). Таким образом, размещение микрорельефа на цилиндре в зонах уменьшающейся до нуля скорости поршня с кольцами является неэффективным с гидродинамической точки зрения.

Целью изобретения является снижение расхода масла на угар при одновременной стабилизации давления сжатия газов в цилиндре путем согласования зоны нанесения, а также глубины канавки микрорельефа с характером распределения температур, а также изменением скорости и ускорения движения поршня с поршневыми кольцами по высоте цилиндра.

Поставленная цель достигается тем, что микрорельеф, выполненный в виде расположенных по винтовым линиям чередующихся канавок и сопряженных с ними плоских параллельных оси цилиндра участков, нанесен на внутреннюю поверхность цилиндра не по всей его высоте, а только в центральной зоне, составляющей около 1/3 высоты цилиндра; при этом глубина канавок микрорельефа выполнена переменной с максимумом значений, определяемых рекомендациями [2], в центральном поясе по высоте цилиндра и уменьшением глубины по обе стороны в направлениях от центрального пояса цилиндра к ВМТ и НМТ.

Оригинальность изобретения состоит в том, что в отличие от прототипа место нанесения, а также глубина канавок микрорельефа согласованы с типичным характером распределения установившихся температур по высоте цилиндра, изменением давления сжатия газа в цилиндре и ускорения поршня (поршневых колец) в поршневых двигателях внутреннего сгорания (ДВС) таким образом, что это согласование способствует снижению расхода масла на угар и сохранению заданного давления сжатия (компрессии) газов в цилиндре.

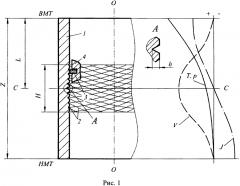

Изобретение поясняется рис. 1, на котором показан вид нанесенного микрорельефа на внутренней поверхности цилиндра, дано контактирующее с этой поверхностью поршневое кольцо в канавке поршня, приведены типичные распределения температуры, скорости и ускорения кольца, а также давления сжатия газа над поршнем по высоте образующей цилиндра.

Устройство (рис. 1) состоит из цилиндра 1, на рабочей поверхности которого выполнен микрорельеф 2 в виде винтовых канавок, например, треугольного сечения с переменной глубиной h, заполненный моторным маслом (не показано) и обращенный к рабочей поверхности поршневого кольца 3, находящегося в канавке поршня 4 (показан фрагмент), совершающего возвратно-поступательное движение в цилиндре 1. Микрорельеф 2 нанесен в средней по высоте цилиндра 1 зоне 5, длина которой H в направлении оси цилиндра (O-O) составляет около 1/3 общей высоты цилиндра Z. В центральном поясе цилиндра 1 (C-C), соответствующем середине его высоты Z, микрорельеф 2 имеет максимальную глубину канавки h, причем численное значение этого параметра выбирается рациональным исходя из рекомендаций, изложенных в [2]. По мере удаления от центрального пояса C-C цилиндра 1 глубина канавки h плавно убывает. Характер пропорциональности в отношении убыли глубины канавки h соответствует закону синуса, которым определяется изменение скорости движения поршня с кольцами V.

Предлагаемое устройство работает следующим образом. При движении поршневого кольца 3 с поршнем 4 по заполненному маслом микрорельефу 2 цилиндра 1 поршневое кольцо 3, обладая известным скребковым эффектом, собирает перед собой валик масла, который при остановке поршня 4 в мертвых точках забрасывается силой инерции, определяемой ускорением J, в направлении движения кольца 3 с поршнем 4. При остановках поршня 4 в ВМТ собранное поршневым кольцом 3 масло забрасывается в зону горячих отработавших газов и сгорает. Дополнительная потеря масла происходит за счет его испарения с поверхности цилиндра 1, нагретой до температуры T, близкой к порогу вспышки паров моторных масел (около 220°C), что имеет место в зоне цилиндра 1, ближе расположенной к ВМТ. Многочисленными экспериментами доказано, что совокупный расход масла на угар, включающий потери масла за счет инерционного заброса в зону горячих отработавших газов и испарения наиболее нагретой, ориентированной к ВМТ, внутренней поверхности цилиндра 1, пропорционален так называемой маслоемкости цилиндра, которая при прочих равных условиях увеличивается с ростом количества и глубины канавок h микрорельефа 2. Дополнительным известным из практики испытаний и эксплуатации ДВС негативным фактором, связанным с глубиной канавок h микрорельефа 2, является падение давления сжатия воздуха p в цилиндре 1 (компрессии), вызванное утечками сжимаемого газа через сопряжение "поршневое кольцо 3 - канавка микрорельефа 2 цилиндра 1" и происходящее, главным образом, при подходе поршня 4 к ВМТ. Отсутствие в предлагаемом устройстве микрорельефа 2 на цилиндре 1 в зоне, соответствующей приходу поршня 4 в ВМТ, и плавное согласованное с нарастанием скорости V поршня 4 и увеличением температуры T цилиндра 1 при движении поршня 4 с поршневым кольцом 3 к ВМТ уменьшение глубины канавки h микрорельефа 2, нанесенного только в центральной зоне H по высоте Z цилиндра 1, приводит к значимому снижению расхода масла на угар при сохранении требуемой компрессии p в цилиндре 7. Выбор места расположения и протяженности зоны Н нанесения микрорельефа 2 с переменной глубиной канавки h в зоне среднего по высоте Z цилиндра 1 сечения C-C обусловлен, с одной стороны, необходимостью максимального удаления обладающего повышенной маслоемкостью микрорельефа 2 от примыкающей к ВМТ нагретой части цилиндра 1, провоцирующей, вследствие специфики протекающих в зоне ВМТ физико-химических процессов, интенсификацию испарения, сгорания и инерционного выброса моторного масла; и, с другой стороны, стремлением сохранить гидродинамическую эффективность микрорельефа 2 по снижению изнашивания и трения деталей ЦПГ, проявляемую только в условиях средних и высоких скоростей V движения поршня 4 с кольцами 3, локализуемых именно в средней зоне Н цилиндра 1 на пути, составляющем примерно 1/3 полной высоты Z цилиндра 1. Переменная глубина канавки h микрорельефа 2, согласованная со скоростью V поршня 4 по закону синуса, которому соответствует изменение скорости V поршня 4 с поршневым кольцом 3 по высоте Z цилиндра 1, позволяет рациональным образом увязать проявление скребковых свойств поршневого кольца 3 с его положением по высоте цилиндра 1. Сокращение зоны нанесения микрорельефа 2 с полной высоты Z цилиндра 1 до его средней зоны, ограниченной высотой H≈1/3 Z, где имеют место максимальная, высокая и умеренная скорости V движения поршня 4 с кольцами 2, не только повышает эффективность микрорельефа 2 по снижению трения и изнашивания деталей, но и позволяет снизить расход масла на угар, стабилизировать компрессию, снизить трудоемкость процедуры микропрофилирования, а также сократить расходы на износ металлообрабатывающего оборудования.

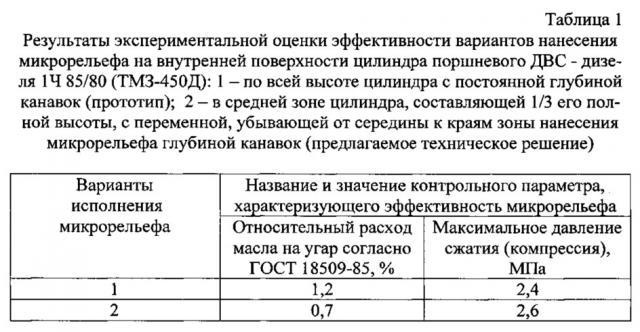

Для проверки эффективности предлагаемого технического решения были проведены экспериментальные измерения расхода масла на угар и давления сжатия газа (компрессии) в цилиндре дизеля 1Ч 85/80 (ТМЗ-450Д), результаты которых представлены в таблице 1.

Как следует из таблицы 1, переход от варианта 1 исполнения микрорельефа аналогично прототипу (по всей высоте цилиндра с постоянной глубиной канавок) к варианту 2 (в средней зоне цилиндра с переменной, плавно убывающей к периферии глубиной канавок) согласно предлагаемому изобретению при прочих равных условиях испытаний способствует значимому снижению расхода масла на угар и стабилизации компрессии на уровне исходного значения (2, 7 МПа) в пределах статистически допустимых норм от 2,6 МПа до 2,8 МПа.

Снижение расхода масла на угар определяет экономию энергоресурсов и, частично, подавление сажеобразования в отработавших газах. Стабилизация максимального давления сжатия газа означает поддержание регламентированного уровня мощности и, стало быть, минимального удельного расхода топлива, а также сохранение пусковых свойств ДВС, в особенности дизелей.

Технико-экономическим преимуществом заявляемого изобретения является повышение ресурсо- и энергосбережения поршневых двигателей за счет снижения расхода масла на угар и поддержания на заданном уровне отвечающего за мощность и пусковые свойства двигателя, в особенности дизеля, максимального давления сжатия газа (компрессии) в цилиндре. Дополнительным преимуществом выступает снижение трудоемкости выполнения технологической процедуры микропрофилирования, обусловленное сокращением примерно на 60% площади нанесения микрорельефа.

Цилиндро-поршневая группа, содержащая поршень с размещенными на нем поршневыми кольцами, контактирующими с цилиндром, имеющим на рабочей поверхности микрорельеф в виде расположенных по винтовым линиям равномерно чередующихся фрагментов, каждый из которых состоит из канавки, сопряженной с плоским, параллельным оси цилиндра, участком, отличающаяся тем, что зона нанесения микрорельефа расположена в средней по высоте цилиндра части, составляющей около одной трети высоты цилиндра, а глубина канавок является переменной, плавно убывающей от максимального значения в средней части зоны нанесения микрорельефа до минимального значения на ее границах по обе стороны от середины зоны нанесения микрорельефа в направлении оси цилиндра.