Способ определения прочности сцепления металлических покрытий со стальной поверхностью

Иллюстрации

Показать всеИзобретение относится к области машиностроения, в частности к способам оценки прочности сцепления металлических покрытий со стальной поверхностью, и может быть использовано для повышения качества и надежности выпускаемой продукции. Сущность: осуществляют нанесение покрытия в виде кольцевого пояска на цилиндрический образец, механическую обработку покрытия, установку образца в матрицу с цилиндрическим отверстием и отрыв покрытия от подложки путем продавливания цилиндрического образца сквозь отверстие в матрице с последующим определением величины максимальной нагрузки, необходимой для отрыва покрытия. Перед определением максимальной нагрузки с двух сторон кольцевого пояска протачивают торцы с образованием углубления на цилиндрической поверхности образца с углублением h=(1,2÷1,5)r и шириной b=(3÷4)r, где h - углубление на цилиндрической поверхности, b - ширина канавки и r - радиус проточного резца. Технический результат: повышение точности измерения прочности сцепления металлических покрытий со стальной поверхностью. 3 ил.

Реферат

Изобретение относится к области машиностроения, частности к способам оценки прочности сцепления металлических покрытий со стальной поверхностью, и может быть использовано для повышения качества и надежности выпускаемой продукции.

Известен способ определения прочности сцепления металлических покрытий со стальной поверхностью, включающий нанесение слоя на металлическую подложку, отрыв покрытия от подложки с определением максимальной нагрузки, необходимой для отрыва слоя с последующим вычислением значения сцепления по величине максимальной нагрузки (патент РФ №2309397 по кл. G01N 19/04 от 2006 г.).

Недостатком данного способа является сложность технологического процесса определения прочности сцепления, снижающего оценку точности измерения величины сцепления.

Наиболее близким техническим решением по совокупности существенных признаков является способ оценки прочности сцепления металлических покрытий со стальной поверхностью, включающий нанесение покрытия в виде кольцевого пояска на цилиндрический образец, механическую обработку покрытия, установку образца в матрицу с цилиндрическим отверстием и отрыв покрытия от подложки путем продавливания цилиндрического образца сквозь отверстие в матрице и по величине нагрузки определение предела прочности сцепления нанесенного покрытия (патент РФ №2571308 по кл. G01N 19/04 от 02.12.2015 г.).

Недостатком данного способа является относительно низкая точность определения прочности сцепления металлических покрытий со стальной поверхностью, в результате чего искажается достоверность полученных результатов.

Задача, на решение которой направлено заявленное изобретение, заключается в повышении точности измерения прочности сцепления металлических покрытий со стальной поверхностью.

Поставленная задача решается за счет того, что в способе определения прочности сцепления металлических покрытий со стальной поверхностью, включающем нанесение покрытия в виде кольцевого пояска на цилиндрический образец, механическую обработку покрытия, установку образца в матрицу с цилиндрическим отверстием и отрыв покрытия от подложки путем продавливания цилиндрического образца сквозь отверстие в матрице с последующим определением величины максимальной нагрузки, необходимой для отрыва покрытия, перед определением максимальной нагрузки с двух сторон кольцевого пояска протачивают торцы с образованием углубления на цилиндрической поверхности образца с углублением h=(1,2÷1,5) r и шириной h=(3÷4) r, где h - углубление на цилиндрической поверхности, b - ширина канавки и r - радиус проточного резца.

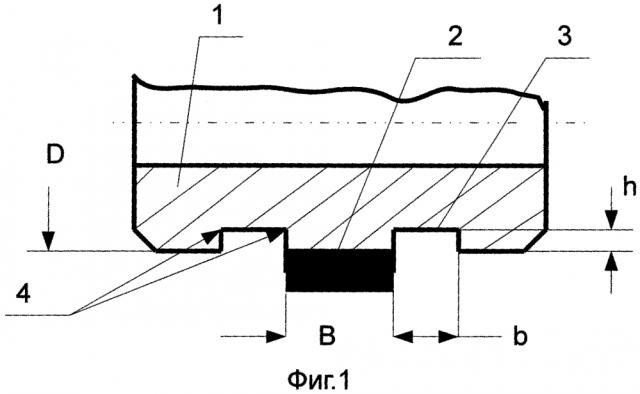

На фиг. 1 представлен общий вид цилиндрического образца.

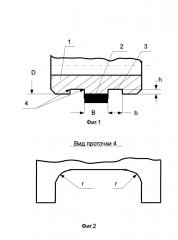

На фиг. 2 представлена иллюстрация канавки в виде проточки.

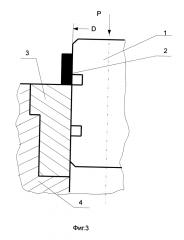

На фиг. 3 представлена иллюстрация испытания образца на прочность сцепления покрытия с металлической основой.

Образец 1 выполнен в виде цилиндра диаметром 12 мм и длиной 25 мм с нанесенным на его поверхность покрытием.

Нанесение покрытия осуществляется лазерным наплавлением покрытия 2 на цилиндрическую поверхность образца, при этом слой наносится на середину длины образца, оставляя концевые части образца не подвергнутые наплавлении, при этом ширина наплавленного слоя составляет 4 мм.

После этого производят проточку наплавленного слоя симметрично относительно торцов с двух сторон, выдерживая при этом ширину наплавленного слоя 2-4 мм, с образованием углубления по диаметру D образца на глубину h=(1,2÷1,5) r и ширину b=(3÷4) r, где r - радиус при вершине проточного или отрезного резца.

Затем образец одним концом вставляют в отверстие металлической основы 3. Диаметр отверстия и диаметр конца образца обеспечивают скользящую посадку образца в отверстии.

Осевое нагружение осуществляют до появления сдвига наплавленного слоя с последующим определением предела прочности сцепления при сдвиге по формуле:

τ=Р/π D ⋅ В,

где Р - величина осевого нагружения (Н),

τ - предел прочности (МПа),

D - диаметр образца (мм),

В - ширина наплавленного проточенного слоя (мм).

Предложенный способ определения прочности позволяет снизить погрешность измерения за счет выполнения проточки торцов с образованием углубления на цилиндрической поверхности образца h=(1,2÷1,5)r и шириной b=(3÷4)r. Выполнение проточки дает возможность получить более точного измерения В ширины наплавленного проточного слоя нагружаемого образца и, как следствие этого, точности измерения прочности сцепления покрытия.

Способ определения прочности сцепления металлических покрытий со стальной поверхностью, включающий нанесение покрытия в виде кольцевого пояска на цилиндрический образец, механическую обработку покрытия, установку образца в матрицу с цилиндрическим отверстием и отрыв покрытия от подложки путем продавливания цилиндрического образца сквозь отверстие в матрице с последующим определением величины максимальной нагрузки, необходимой для отрыва покрытия, отличающийся тем, что перед определением максимальной нагрузки, с двух сторон кольцевого пояска протачивают торцы с образованием углубления на цилиндрической поверхности образца с углублением h=(1,2÷1,5)r и шириной b=(3÷4)r, где h - углубление на цилиндрической поверхности, b - ширина канавки и r - радиус проточного резца.