Способ теплового контроля композитных материалов

Иллюстрации

Показать всеИзобретение относится к области измерительной техники и может быть использовано для оценки надежности сложных конструкций из композитных материалов на основе результатов теплового контроля. Способ включает тепловое возбуждение материала внешним источником, регистрацию температурного поля контролируемого изделия и сравнение зарегистрированного температурного поля с пороговым значением температуры и выделение дефектных участков. Согласно изобретению в материал контролируемого изделия вводят электропроводную высокосмачиваемую жидкость таким образом, чтобы она проникла в микротрещины и поры материала, и воздействуют на контролируемое изделие электромагнитным полем. Электромагнитное поле взаимодействует с электропроводной высокосмачиваемой жидкостью в контролируемом изделии и нагревает ее. Регистрируют возникающее при этом температурное поле поверхности контролируемого объекта. Технический результат - повышение достоверности обнаружения локальных участков пониженной прочности, повышение достоверности результатов оценки технического и эксплуатационного состояния сложных конструкций и их элементов из композитных материалов, повышение информативности и производительности контроля. 1 табл., 2 з.п. ф-лы, 4 ил.

Реферат

Область техники

Изобретение относится к области измерительной техники и может быть использовано для оценки надежности сложных конструкций из композитных материалов (КМ), на основе результатов теплового контроля.

Изобретение может быть использовано для контроля надежности сложных пространственных конструкций из КМ как в процессе производства, так и в процессе эксплуатации: пространственных сетчатых конструкций: отсеков космических аппаратов, ракетных двигателей, трубопроводов, герметичных сосудов и т.п. Особенно эффективно применение изобретения при испытании потенциально опасных и дорогих в изготовлении конструкций, к которым, с одной стороны, предъявляются высокие требования по надежности эксплуатации, а с другой стороны, они являются достаточно дорогими и трудоемкими в изготовлении для того, чтобы достаточно большое количество конструкций можно было испытать методами разрушающего контроля, т.е. разрушить. При этом требуется определить потенциально опасные места (узлы конструкции), которые, в первую очередь, могут разрушиться (вследствие наличия дефектов, пониженной прочности или других причин) при нагрузках, что может привести к авариям, и которые возможно необходимо укреплять.

Уровень техники

Перспективным направлением в современной технике является использование композиционных материалов, обладающих рядом преимуществ перед традиционными материалами - металлами, особенно в авиакосмических отраслях техники, машиностроении, энергетики и др. Такие материалы требуют особого подхода, новых решений при разработке и создании методов и средств оценки надежности их эксплуатации. Это вызвано большим разнообразием видов таких материалов, специфическими особенностями конструкций из них и технологией изготовления и случайным изменением физико-механических и прочностных характеристик, большим разнообразием типов дефектов, возникающих в процессе изготовления.

Кроме того, эти материалы в большинстве отраслей промышленности работают в условиях статических и динамических нагрузок.

Повысить качество конструкций невозможно без достоверной оценки критериев качества. Соответственно невозможна разработка мероприятий и технологий по повышению качества конструкций. Одним из признаков качества конструкций является наличие внутренних дефектов - нарушений внутренней сплошности (трещин, микротрещин, расслоений и т.п.), которые, как правило, образуются в местах пониженной прочности либо в материале, имеющем нарушения сплошности.

Учитывая, что такие конструкции являются, как правило, достаточно дорогими, как в стоимостном выражении, так и в трудоемкости изготовления, необходимо, с одной стороны, каждую конструкцию подвергать испытанию на предмет соответствия ее прочностных характеристик требуемым, а с другой стороны, эти испытания должны минимально «травмировать» конструкцию при максимальной информативности результатов испытаний.

Одним из путей снижения «травмирования» конструкций из КМ является обнаружение дефектов нарушения сплошности.

Износ основных фондов и технического оборудования, снижение качества материала и другие подобные причины приводит к снижению надежности эксплуатации конструкций из КМ.

Например, усталость КМ, особенности технологии их изготовления и т.п. приводят к возникновению остаточных внутренних напряжений, которые вызывают нарушение сплошности и, в конечном итоге, приводят к разрушению материала и конструкции. Это явление широко описано в литературе. В последнее время принят ряд программ, направленных на исправление ситуации: модернизация производств, повышение качества материалов и др. Однако полное решение данных задач в настоящее время затруднено по финансовым причинам.

В этой связи большое значение приобретают неразрушающие методы контроля и диагностики таких конструкций. Они позволяют объективно определять фактическое состояние конструкции, оценить надежность их эксплуатации и дать рекомендации по ее ремонту или восстановлению.

Известен ряд способов обнаружения дефектов нарушения сплошности тепловым методом.

1. Вавилов В.П., Иванов А.И. Импульсный тепловой контроль многослойных изделий // Дефектоскопия, 1984 №6. С. 39-47.

2. Ширяев В.В., Вавилов В.П., Иванов А.И. Способ активного теплового контроля: а.с. СССР 1075131, приор. 1 марта 1082 г. // бюл. Изобр. 1984. №7. 6 с.

3. Вавилов В.П., Климов А.Г., Ширяев В.В. активный тепловой контроль воды в авиационных сотовых конструкциях // дефектоскопия. 2002. №12. с. 32-38.

4. Будадин О.Н., Бекаревич А.А., Антоненко М.С. и др. Способ теплового контроля содержания металла в руде и устройство для его осуществления: пат. РФ 2539127. Опубл. 10.01.2015 г., бюл. №1. Решение от 08 октября 2014 г. о выдаче патента на изобретение по заявке №2013136884/28(055520) от 07.08.2013 г.

Согласно данным способам в контролируемое изделие вводят энергию, например тепловое излучение. Вследствие различия теплофизических характеристик областей нарушения сплошности (дефектов) и основного материала на поверхности контролируемого изделия образуется неоднородное температурное поле, которое регистрируется, например, тепловизионной техникой, обрабатывается и по результатам обработки и анализу выносится заключение о наличие в материале внутренних дефектов.

Недостаток данных способов вытекает из физической природы распространения теплового фронта в КМ: метод позволяет обнаруживать только нарушения сплошности достаточно больших размеров - в общем случае, сопоставимые по размерам с толщиной контролируемого изделия и зависящие от способа теплового нагружения. Контроль изделий по данным способам не позволяет обнаруживать микротрещины, «слипнутые» дефекты, дефекты малых размеров, поры и т.п.

Наиболее близким способом теплового контроля, принятым в качестве прототипа, является способ, описанный в работе Zweschper Th., Dillenz А., Busse G. Ultrasound lock - in thermography - a defect selective method for the inspection of aerospace components // Insight. 2001. V. 43. No. 3. P. 173-179.

Тепловой контроль, реализованный в соответствии с описанным способом, заключается в следующем. В контролируемый материал вводятся ультразвуковые волны, которые «заставляют» колебаться границы областей нарушений сплошности (дефектов). Вследствие этого на поверхностях границ нарушений сплошности образуется избыток энергии, которая вызывает появление избыточной температуры и теплового поля. Тепловое поле распространяется по материалу, достигает поверхности и формирует неоднородное температурное поле, по анализу которого определяется местоположение дефектов.

Данные способ позволяет обнаруживать трещины в материале, в т.ч. «слипнутые» трещины.

Недостаток данного способа заключается в следующем:

- не позволяет обнаруживать достаточно большие дефекты, мелкие поры,

- при проведении контроля на контролируемую конструкцию происходит контактное физическое воздействие ультразвукового датчика с достаточно большой интенсивностью. Не все изделия из КМ допускают такое воздействие, т.к. может нарушится монолитность многослойной конструкции и образовываться дополнительные дефекты.

- радиус воздействия в изделие ультразвуковых колебаний ограничен, что резко ограничивает производительность контроля,

- не позволяет контролировать изделия в процессе их испытаний, например в процессе воздействия на изделия силовых нагрузок. При том, что именно в процессе воздействия силовых нагрузок происходит образование дефектов - трещин.

Поэтому данное техническое решение применимо только для контроля ограниченной номенклатуры изделий.

На сегодняшний день имеется актуальная потребность в создании способа диагностики технического состояния реальных сложных многослойных конструкций, который может применяться на практике для широкого круга объектов с использованием простого и точного оборудования с достаточно большой производительностью и обеспечивать выявление широкой номенклатуры дефектов.

Предлагаемое изобретение направлено на исключение указанных недостатков - повышение достоверности, информативности контроля, а также расширение области применения.

Принципиально подход к решению задач обнаружения широкой номенклатуры дефектов с большой производительностью дефектов типа нарушений сплошности (например, трещин) стал возможен с развитием средств диагностики, основанных на регистрации и анализе температурных полей поверхности контролируемой конструкции. Наиболее значимые результаты появились в последнее десятилетие.

Это связано с появлением современной портативной тепловизионной техники с программным обеспечением, например, см. О.Н. Будадин и др. Тепловой неразрушающий контроль изделий, М., Наука, 2002, стр. 338-393, во-вторых, с созданием современного математического аппарата (там же, стр. 39-89; Будадин О.Н., Вавилов В.П., Абрамова Е.В. Тепловой контроль. Диагностика безопасности. Под общей редакцией академика РАН Клюева В.В. М.: Издательский дом Спектр, 2011, 171 с., позволяющим решать прямые и обратные задачи нестационарной теплопередачи, что дало возможность перехода от дефектоскопии (обнаружения дефектов) к дефектометрии (распознавания внутренних дефектов, определения их характеристик и оценки остаточного ресурса изделий).

Имеются неоднократные попытки решить эту проблему с помощью дефектоскопии различными методами - ультразвуковым, радиоволновым и т.п. Однако это не приводило к желаемым результатам. Это связано с рядом причин.

1. Как правило, методы дефектоскопии позволяют обнаруживать макродефекты, в то время как нарушение снижение прочности может быть обусловлено, как правило, в основном, микородефектами (микротрещины, микропоры и т.п.), но и рядом других факторов, которые не поддаются обнаружению методами дефектоскопии: нарушением состава материала в процессе приложения силовых нагрузок, нарушением технологии изготовления и т.п.

2. Микродефекты, которые обуславливают снижение надежности, в основном образуются в процессе нагружения контролируемой конструкции какими-либо нагрузками (силовыми статическими или динамическими, внутренним давлением для баллонов и др.), а методы дефектоскопии, в основном, не позволяют проводить неразрушающий контроль в процессе нагружения конструкций. Кроме того, это опасно с точки зрения техники безопасности, т.к. для проведения дефектоскопии конструкций около нее должен находиться оператор - дефектоскопист.

3. При контроле сложных пространственных структур, либо объектов, которые занимали не все поле обзора регистрирующей системы, наряду с информативными температурными полями регистрировались температурные помехи, которые значительно снижали достоверность результатов контроля.

Сущность изобретения

Изобретение направлено на решение задачи повышения достоверности, производительности и информативности контроля технического состояния сложных конструкций и их элементов, в т.ч. из КМ, в процессе производства и в реальных условиях эксплуатации, в т.ч. в условиях нагрузки, определении участков пониженной прочности, дефектных участков (участков, не соответствующих нормативным документам), разработке рекомендаций для устранения дефектов или восстановления конструкции.

Т.е., в конечном итоге, изобретение направлено на повышение безопасности эксплуатации сложных потенциально опасных конструкций, в т.ч. находящихся под непрерывными или циклическими нагрузками (механическими, внутренним давлением и др.).

Технический результат, достигаемый при использовании изобретения, заключается в повышении достоверности обнаружения локальных участков пониженной прочности, повышении достоверности результатов оценки технического и эксплуатационного состояния сложных конструкций и их элементов из КМ, повышении информативности и производительности контроля.

Технический результат достигается за счет того, что в способе теплового контроля, включающем

- тепловое возбуждение материала внешним источником,

- регистрацию температурного поля контролируемого изделия,

- сравнение зарегистрированного температурного поля с пороговым значением температуры и выделение дефектных участков,

перед регистрацией температурного поля

- в материал контролируемого изделия вводят электропроводную высокосмачиваемую жидкость, которая проникает в дефекты, микротрещины и поры материала,

- облучают контролируемое изделие электромагнитным полем, которое, взаимодействуя с электропроводной жидкостью, нагревает ее,

- регистрируют температурное поле поверхности в области расположения дефектов.

Для повышения эффективности нагрева электропроводной жидкости целесообразно примерять электромагнитное поле в СВЧ диапазоне.

Поскольку при взаимодействии электропроводной жидкости и электромагнитного поля происходит локальный нагрев жидкости - только в местах дефектов, то температурное поле поверхности имеет высокий температурный контраст (большое отличие температуры на дефектных и бездефектных участках) и высокий пространственный контраст (резкие четкие границы) дефектных участков. Это обеспечивает высокую информативность предлагаемого способа контроля.

В связи с тем, что имеется возможность ввести электропроводную жидкость в материал по всему изделию, а тепловизионная техника обеспечивает регистрацию температурного поля одновременно с большой площади, то предлагаемый способ имеет высокую производительность контроля.

Предлагаемый способ не предусматривает травмирующих воздействий на контролируемое изделие.

Предлагаемый способ является бесконтактным и дистанционным, т.к. в процессе контроля отсутствует взаимодействие с контролируемым изделием, поэтому он позволяет проводить контроль в процессе нагружения изделий силовыми нагрузками, т.е. в тех условиях, когда не допускается присутствие человека вблизи изделия.

Электропроводная высокосмачиваемая жидкость проникает практически во все внутренние микро- и макронесплошности, поэтому обеспечивается максимальная выявляемость внутренних дефектов.

Краткое описание фигур чертежей

Сущность изобретения и возможность достижения технического результата будут более понятны из последующего описания со ссылками на позиции чертежей, где на:

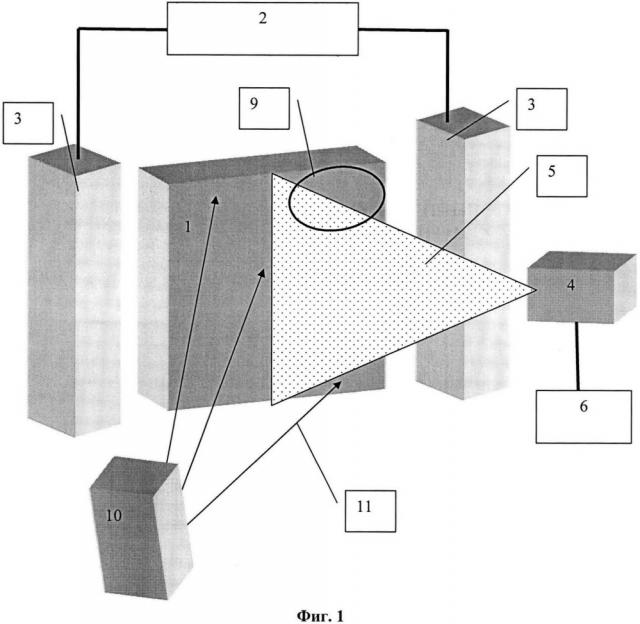

фиг. 1 приведена схема устройства теплового контроля,

фиг. 2 приведены фотографии элементов и микрошлифов сложной пространственной конструкции с реальными дефектами: макродефектами типа нарушения сплошности и дефектами нарушения структуры,

фиг. 3 приведена, в качестве примера, термограмма поверхности контролируемого изделия, полученная по способу, принятому в качестве прототипа,

фиг. 4 приведена, в качестве примера, термограмма поверхности контролируемого изделия, полученная по заявляемому способу.

На приведенных фигурах приняты следующие обозначения:

1 - материал контролируемого изделия,

2 - генератор электромагнитного излучения,

3 - электроды,

4 - тепловизионное устройство,

5 - поле обзора тепловизионного устройства,

6 - компьютер с программным обеспечением,

7 - макродефект типа нарушений сплошности,

8 - дефект типа нарушения структуры,

9 - область расположения макродефекта типа нарушения сплошности (расслоение) в изделии (при проведении экспериментальных исследований),

10 - источник теплового возбуждения, например ультразвуковой контактный преобразователь.

Предпочтительный вариант осуществления изобретения

Все используемые электронные блоки построены на основе стандартных микропроцессорных схем и микропроцессорных сборок с перепрограммируемыми запоминающими устройствами, а система управления выключением/включением системы нагружения построена на стандартных релейных системах (см., например, Угрюмов Е.П. Цифровая схемотехника: учебн. пособие для вузов. - 3-е изд. перераб. и доп. - СПб.: - БХВ-Петербург, 2010.). В качестве тепловизионного устройства 4 используются тепловизоры фирмы FLIR, ИРТИС-2000 или аналогичные по техническим характеристикам. В качестве электропроводной высокосмачиваемой жидкости используется - индикаторный электропроводный пенетрант, который проникает в дефекты, микротрещины и поры материала.

Существует несколько способов заполнения дефектов в материале электропроводным индикаторым пенетрантом. Конкретный способ определяется требованиями к выявлению дефектов, материалом конструкции, ее габаритными размерами и т.п.:

- капиллярный - самопроизвольное заполнение полостей дефектов индикаторным электропроводным пенетрантом, наносимым на контролируемую поверхность смачиванием, погружением, струей, распылением сжатым воздухом, хладоном или инертным газом;

- вакуумный - заполнение полостей дефектов пенетрантом при давлении в их полостях менее атмосферного;

- компрессионный - заполнение полостей дефектов индикаторным электропроводным пенетрантом при воздействии на него избыточного давления;

- ультразвуковой - использование ультразвукового капиллярного эффекта;

- деформационный - воздействие на объект контроля упругих колебаний звуковой частоты или статического нагружения, увеличивающего минимальный размер дефекта, и др.

Минимальный размер дефекта составляет менее 1 мкм, что подтверждено испытаниями.

В качестве источника теплового возбуждения используется любое промышленное или бытовое (например, бытовая СВЧ печь для контроля малогабаритных конструкций) устройство СВЧ излучения.

Способ осуществляется следующим образом.

В материал контролируемого изделия 1 вводят электропроводную высокосмачиваемую жидкость, которая проникает в дефекты, микротрещины и поры материала 7, 8 и заполняет их. Далее помещают контролируемое изделие 1 в электромагнитное поле (фиг. 1) между электродами 3. Запускается генератор излучения 2 и происходит облучение контролируемого изделия 1 электромагнитным полем. Данное электромагнитное поле взаимодействует с электропроводной жидкостью и нагревает ее. Нагретая электропроводная жидкость, в свою очередь, нагревает материал 1 контролируемого изделия и формирует температурное поле на его поверхности. Данное температурное поле регистрируется тепловизионном устройством 4 посредством «осмотра» контролируемой поверхности изделия 1 полем обзора 5 тепловизионного устройства 4 и обрабатывается компьютером 6. На фиг. 4, в качестве примера, приведена термограмма поверхности контролируемого изделия с четким контуром внутреннего дефекта.

Для повышения эффективности нагрева электропроводной жидкости целесообразно применять электромагнитное поле в СВЧ диапазоне.

Поскольку при взаимодействии электропроводной жидкости и электромагнитного поля происходит локальный нагрев жидкости - только в местах дефектов, то температурное поле поверхности имеет высокий температурный контраст (большое отличие температуры на дефектных и бездефектных участках) и высокий пространственный контраст (резкие четкие границы) дефектных участков (фиг. 4). Это обеспечивает высокую информативность предлагаемого способа контроля.

В связи с тем, что имеется возможность ввести электропроводную жидкость в материал по всему изделию, а тепловизионное устройство 4, 5 обеспечивает регистрацию температурного поля одновременно с большой площади, то предлагаемый способ имеет высокую производительность контроля.

Для подтверждения работоспособности и эффективности заявляемого способа по сравнению со способом, описанным в качестве прототипа, были проведены соответствующие исследования.

Экспериментальные исследования заявляемого способа проводились на установке (фиг. 1) с использование тепловизионного устройства ИРТИС-2000 и магнитострикционного датчика для ввода ультразвуковых колебаний в контролируемый материал для создания температурного поля.

Экспериментальные исследования заключались в следующем.

Для исследования был выбран образец из композитного материала, имеющий расслоение 9 с размерами, ориентировочно, 25×25 мм и раскрытием 0,06 мм.

Этап 1. Исследование способа контроля, принятого в качестве прототипа.

Поверхность изделия 1 подвергалась нагреву путем ввода ультразвуковых колебаний от магнитострикционного преобразователя источником 10. Нагрев контролируемого изделия 1 осуществлялся с той стороны, с которой происходила регистрация температурного поля тепловизионным устройством 4 - односторонний тепловой контроль. В результате теплового воздействия на поверхности изделия формируется температурное поле. При этом за счет различных теплофизических характеристик основного материала изделия и дефекта, а также за счет «трения» стенок дефекта в области контролируемого изделия 1 температурное поле будет неоднородным: в области дефекта оно будет иметь большую величину. Данное температурное поле поверхности регистрируется тепловизионном устройством 4 посредством «осмотра» контролируемой поверхности изделия 1 полем обзора 5 тепловизионного устройства 4 и обрабатывается компьютером 6. На фиг. 3, в качестве примера, приведена термограмма поверхности контролируемого изделия с контуром внутреннего дефекта. Из термограммы видно, что контур дефекта размытый и не дает точного представления о реальном контуре дефекта. Оценка погрешности контуров дефекта реального, выявленного по способу, принятому в качестве прототипа, составляет (±6 мм) с вероятностью 0,97. Такая погрешность часто не приемлема при проведении практического контроля.

Этап 2. Исследование заявляемого способа контроля.

В материал контролируемого изделия - образца 1 ввели электропроводную высокосмачиваемую жидкость, которая проникла в дефект 9 и заполнила его. Далее образец 1 поместили между электродами 3, которые создают электромагнитное поле посредством генератора 2. После включения генератора 2 происходит облучение контролируемого изделия 1 электромагнитным полем. Данное электромагнитное поле взаимодействует с электропроводной жидкостью и нагревает ее. Нагретая электропроводная жидкость, в свою очередь, нагревает материал 1 контролируемого изделия и формирует температурное поле на его образца. Поскольку температурное поле формируется локальным внутренним источником тепла (область дефекта), то температурное поле поверхности имеет большой контраст, т.к. нагревается не вся поверхность, как в прототипе, а только область поверхности над дефектом. Данное температурное поле регистрируется тепловизионным устройством 4 посредством «осмотра» контролируемой поверхности изделия 1 полем обзора 5 и обрабатывается компьютером 6. На фиг. 4, в качестве примера, приведена термограмма поверхности контролируемого изделия.

Из фиг. 4 видно, что граница дефекта имеет четкий контур.

Оценка погрешности контура дефекта реального, выявленного по заявляемому способу, составляет (±0,5 мм) с вероятностью 0,97. Такая погрешность приемлема при проведении практического контроля.

Проведем ряд других экспериментальных исследований по выявлению трещин, пор и других дефектов в композитных материалах. На заявляемый способ разработана технология (методика) контроля, которая проходит апробацию в производстве.

В таблице приведены основные сравнительные характеристики заявляемого способа и способа, принятого в качестве прототипа.

Таким образом, предлагаемый способ, по сравнению с прототипом и аналогами, позволяет выполнять следующее:

- обнаруживает как большие по размерам дефекты, так и малые: мелкие поры, трещины и т.п.

- позволяет выявлять более мелкие по размерам дефекты типа нарушения сплошности,

- имеет большую производительность,

- позволяет проводить контроль изделий в процессе из силовых испытаний,

- радиус воздействия в изделие ультразвуковых колебаний ограничен, что резко ограничивает производительность контроля,

- не имеет физического воздействия на контролируемое изделие,

- имеет более высокую достоверность выявления дефектов и т.п.

1. Способ теплового контроля композитных материалов, включающий

тепловое возбуждение материала внешним источником,

регистрацию температурного поля контролируемого изделия,

сравнение зарегистрированного температурного поля с пороговым значением температуры и выделение дефектных участков, отличающийся тем, что в материал контролируемого изделия вводят электропроводную высокосмачиваемую жидкость таким образом, чтобы она проникла в микротрещины и поры материала,

воздействуют на контролируемое изделие электромагнитным полем, при этом электромагнитное поле взаимодействует с электропроводной высокосмачиваемой жидкостью в контролируемом изделии и нагревает ее, и регистрируют возникающее при этом температурное поле поверхности контролируемого объекта.

2. Способ по п. 1, отличающийся тем, что электромагнитное поле представляет собой сверхвысокочастотное поле.

3. Способ по п. 1, отличающийся тем, что регистрацию температурного поля осуществляют тепловизионным устройством.