Формованные абразивные частицы, способы получения и абразивные изделия, включающие их

Иллюстрации

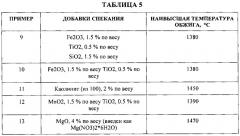

Показать всеИзобретение относится к области абразивной обработки. Способ получения абразивных частиц включает изготовление жидкого раствора, включающего неколлоидные твердые частицы и жидкое связующее, формирование по крайней мере части жидкого раствора в формованные тела, контактирующие с субстратом, по крайней мере частичное высушивание формованных тел для обеспечения формованных абразивных частиц прекурсоров, отделение по крайней мере части формованных абразивных частиц прекурсоров от субстрата и преобразование по крайней мере части формованных абразивных частиц прекурсоров в формованные абразивные частицы. Формованные абразивные частицы включают альфа-глинозем со средним размером кристаллического зерна 0,8-8 микрон, при этом альфа-глинозем имеет кажущуюся плотность, которая составляет по крайней мере 92 процента от истинной плотности. Каждая формованная абразивная частица имеет соответствующую поверхность, включающую множество гладких сторон, формирующих по крайней мере четыре вершины. Также изобретены формованные абразивные частицы, абразивные изделия, содержащие упомянутые частицы, и способы шлифования. Технический результат: повышение шлифовальных характеристик. 9 н. и 18 з.п. ф-лы, 10 ил., 5 табл., 14 пр.

Реферат

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Данное изобретение широко касается абразивных частиц на основе глинозема, способов их изготовления и абразивных изделий, состоящих из них.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Глинозем (т.е. Al2O3), одни из самых важных абразивных полезных ископаемых, известных в абразивной промышленности, благодаря балансу стоимости, хорошей теплопроводности, прочности, плотности и химической инертности, приводящей к превосходным характеристикам шлифования у абразивных материалов с покрытием и со связующим. Уже давно известно, что микроструктурная обработка приводит к улучшению абразивных характеристик. Таким образом, были разработаны зерна глинозема премиум-качества, изготовленные путем золь-гель способа с получением полностью плотно спекшихся структур с чрезвычайно мелкими микроструктурами (<0,5 микрон) (например, см. Патент США. №4,314,827 (Лейтхайзер и др.), которые были введены на рынок шлифовальных кругов. Представление формованных абразивных частиц, сформированных из золь-гель производного альфа-глинозема, коренным образом изменило промышленность шлифовальных кругов. Эти абразивные частицы, как правило, превосходят соответствующие дробленые фракции, выполненные из того же материала в шлифовальных изделиях. Однако такие золь-гель производные абразивные частицы можно получить размером менее приблизительно 20 меш (размер ячеек сита, США). Попытки изготовить абразивные частицы большего размера с помощью золь-гель способа, как правило, не были успешны из-за разломов, связанных с необходимостью удалять большое количество летучих веществ во время высушивания.

Таким образом, существует необходимость изготавливать полученные из порошка корундовые абразивы без ограничений размера частиц и с лучшими шлифовальными характеристиками, чем у золь-гель производных зерен. Несмотря на то, что абразивы из порошка Al2O3 также доступны (например, зерно ССС от Treibacher Schleifmittel AG, Виллах, Австрия или спеченный глинозем от ShowaDenko КК, Токио, Япония), их полезность ограничена из-за более грубых микроструктур, обычно наблюдаемых при способе спекания порошка.

Механические свойства альфа-глинозема часто зависят от примесей. В частности широко известно, что примеси, такие как натрий, оказывает вредное воздействие на формирование альфа-глинозема из прекурсоров глинозема. Например, наличие оксида натрия вызывает увеличение размера кристаллического зерна альфа-глинозема после спекания, что привод к уменьшению твердости и/или к разломам во время спекания. В настоящее время в абразивной промышленности считается, что укрупнение микроструктур больше размера кристаллического зерна альфа-глинозема приблизительно на 1-2 микрона не является практичным для использования в абразивных частицах для наждачной бумаги и для прецизионного шлифования.

Соответственно, высокочистые прекурсоры альфа-глинозема используются в производстве формованных абразивных частиц из альфа-глинозема. Соответственно, эти прекурсоры являются дорогими.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В одном аспекте настоящее изобретение обеспечивает способ создания абразивных частиц, при этом способ включает:

обеспечение жидкого раствора, включающего неколлоидные твердые частицы и жидкое связующее, где, по крайней мере, некоторые неколлоидные твердые частицы включают, по крайней мере, один из альфа-глинозема или прекурсоры альфа-глинозема, и где неколлоидные твердые частицы включают, по крайней мере, 30 процентов от объема жидкого раствора;

формирование, по крайней мере, части жидкого раствора в формованные тела, контактирующие с субстратом, где формованные тела сформированы согласно предопределенной форме;

по крайней мере, частично высушивание формованных тел для обеспечения формованных абразивных частиц прекурсоров;

отделение, по крайней мере, части формованных абразивных частиц прекурсоров от субстрата; и

преобразование, по крайней мере, части формованных абразивных частиц прекурсоров в формованные абразивные частицы, где формованные абразивные частицы включают альфа-глинозем, где альфа-глинозем имеет средний размер кристаллического зерна от 0,8 до 8 микрон, где альфа-глинозем имеет объемную плотность, которая составляет, по крайней мере, 92 процента от истинной плотности, и где каждая из формованных абразивных частиц имеет соответствующую поверхность, включающую множество сторон и, по крайней мере, четырех вершин, и где формованные абразивные частицы соответствуют предопределенной номинальной форме.

В другом аспекте настоящее изобретение описывает сформированные абразивные частицы, произведенные согласно вышеупомянутому способу.

В еще одном аспекте настоящее изобретение описывает сформированные абразивные частицы, включающие альфа-глинозем, где альфа-глинозем имеет средний размер кристаллического зерна от 0,8 до 8 микрон, где альфа-глинозем имеет объемную плотность, которая составляет, по крайней мере, 92 процента от истинной плотности, где каждая из формованных абразивных частиц имеет соответствующую поверхность, включающую множество сторон и, по крайней мере, четырех вершины, и где формованные абразивные частицы соответствуют предопределенной номинальной форме.

Формованные абразивные частицы согласно настоящему изобретению используются, например, в изготовлении абразивных изделий (например, наждачная бумага, абразивные материалы со связующим, абразивные щетки и/или нетканые абразивные материалы).

Соответственно, в еще одном аспекте, настоящее изобретение обеспечивает абразивное изделие, включающее сформированные абразивные частицы, удерживаемые в связующем веществе, где формованные абразивные частицы включают альфа-глинозем, где альфа-глинозем имеет средний размер кристаллического зерна от 0,8 до 8 микрон, где альфа-глинозем имеет объемную плотность, которая составляет, по крайней мере, 92 процента от истинной плотности, и где формованные абразивные частицы соответствуют предопределенной номинальной форме.

Абразивные частицы и абразивные изделия согласно настоящему изобретению используются, например, для шлифования заготовок.

В еще одном аспекте настоящее изобретение описывает способ шлифования заготовки, при этом способ включает контакт, по крайней мере, с одной формованной абразивной частицей, содержащейся в абразивном изделии, согласно настоящему изобретению, с заготовкой, и взаимное перемещение абразивного изделия или заготовки для шлифования, по крайней мере, части заготовки.

В настоящем документе:

термин «объемная плотность» относится к массе материала, разделенного на его кажущийся объем (т.е. объем, включая внутренний вакуум);

термин «коллоидный» относится к системе, в который мелко раздробленные частицы, размером приблизительно 10-10000 ангстремов, рассеяны в однородной жидкой среде способом, препятствующим их легкой фильтрации и быстрому оседанию;

термин «кристаллическое зерно» относится к отдельному кристаллу в монокристалле или монокристаллическом материале, в котором кристаллическая решетка отдельного кристалла является целостной и не сломана по краям без внутренних границ зерна;

термин «граница зерна» относится к дефекту в кристаллической структуре кристаллического зерна, образующему внутреннюю поверхность между двумя кристаллическими зернами или кристаллитами, в поликристаллическом материале;

термин «меш», используемый в отношении размера частиц, относится к размеру ячейки сита в США, если иначе не обозначено;

термин «неколлоидный» означает вещество, не имеющее коллоидных характеристик.

термин «формованный» означает, что форма является результатом намеренного формирования согласно предопределенной форме во время изготовления;

термин «гладкий» в отношении поверхности означает, что поверхность лишена неровностей, шероховатости или выступов, кроме тех, которые могут быть вызваны неровностями в результате производственного процесса, используемого для их создания;

термин «истинная плотность» относится к плотности данного материала, исключая любой внутренний объем пустот в материале, определенном при данном давлении и температуре (например, одно давление атмосферы и температура 25°C).

фраза «где формованные абразивные частицы соответствуют предопределенной номинальной форме», означает, что формы формованных абразивных частиц соответствуют намеченной (предопределенной) номинальной форме, определенной способом, по которому они были изготовлены (например, путем формования, экструзии или трафаретной печатью), обеспечивая уменьшение времени высыхания, обжигания и спекания и случайных отклонений (например, незначительное деформирование или дефекты), возникающие в результате различных процессов.

Предпочтительно, формованные абразивные частицы согласно настоящему изобретению могут демонстрировать превосходные абразивные характеристики при использовании в наждачной бумаге, абразивах со связующим и/или нетканых абразивах, например, в форме дисков и/или ремней. Кроме того, шлифующие характеристики формованных абразивных частиц сохраняются, даже когда микроструктура глинозема в формованных абразивных частицах (т.е. размер кристаллического зерна) огрубляется выше диапазона приблизительно на 1-2 микрона (уровень размера кристаллического зерна, который является общепринятым в сфере как гранично используемый для наждачной бумаги и для прецизионного шлифования).

Это контрастирует с микроструктурой глинозема в доступных сформированных абразивных частицах полученных золь-гель способом.

Предпочтительно, абразивные частицы согласно настоящему изобретению могут быть выполнены с помощью менее дорогих исходных материалов, чем те, которые использовались бы в стандартном золь-гель процессе, при достижении эквивалентных (или лучших) характеристик шлифования.

Характеристики и преимущества настоящего изобретения объясняются далее, после рассмотрения подробного описания, а также приложенной формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

ФИГ. 1 является схематическим видом в перспективе примерной формованной абразивной частицы 100 согласно настоящему изобретению.

ФИГ. 2 является схематическим видом сбоку примерного типа наждачной бумаги 200 согласно настоящему изобретению.

ФИГ. 3 является схематическим видом сбоку другого примерного типа наждачной бумаги 300 согласно настоящему изобретению.

ФИГ. 4 является схематическим видом в перспективе примерного шлифовального круга 400 согласно настоящему изобретению.

ФИГ. 5 является схематическим описанием, приблизительно со 100х увеличением, примерного нетканого абразивного материала 500 согласно настоящему изобретению.

ФИГ. 6 является микрофотографией сканирующей электронной микроскопии (СЭМ) поверхности разлома формованных абразивных частиц Примера 5.

ФИГ. 7 является микрофотографией СЭМ угла сформированного абразивного зерна Примера 6, расплавленного при 1550°C.

ФИГ. 8 является микрофотографией СЭМ угла сформированного абразивного зерна Примера 6, расплавленного при 1575°C.

ФИГ. 9 является микрофотографией СЭМ поверхности разлома формованных абразивных частиц Примера 8с.

ФИГ. 10 является микрофотографией СЭМ поверхности разлома формованных абразивных частиц Примера 8е.

В то время как выше идентифицированные рисунки изображают несколько вариантов осуществления настоящего изобретения, также рассматриваются другие варианты осуществления изобретения; например, как отмечено в обсуждении. Во всех случаях изобретение представлено посредством представления, а не ограничения. Нужно понять, что многочисленные другие модификации и варианты осуществления могут быть разработаны специалистами в области, попадающие в рамки принципов изобретения. Рисунки могут быть в масштабе. Одинаковые номера ссылки могут использовался во всех рисунках для обозначения одинаковых частей.

ПОДРОБНОЕ ОПИСАНИЕ

Формованные абразивные частицы согласно настоящему изобретению могут быть изготовлены по многоэтапному процессу с помощью жидкого раствора, включающего неколлоидные твердые частицы и жидкое связующее. Как правило, неколлоидные твердые частицы суспендированы в жидком связующем; однако, также допускается определенный осадок неколлоидных твердых частиц. Как минимум, некоторые неколлоидные твердые частицы включают по крайней мере один из альфа-глинозема или прекурсоры этого. В некоторых вариантах осуществления изобретения неколлоидные твердые частицы включают частицы альфа-глинозема, прекурсоры альфа-глинозема или их комбинацию. В некоторых вариантах осуществления изобретения, большинство (например, по крайней мере, 95 процентов по массе или, по крайней мере, 99 процентов по массе) или все неколлоидные твердые частицы включают частицы альфа-глинозема, прекурсоры альфа-глинозема или их комбинацию.

Частицы альфа-глинозема и неколлоидные прекурсоры альфа-глинозема, взятые в отдельности или вместе, если они оба присутствуют, могут включать, по крайней мере, 30, 35, 40, 50 или даже 55 процентов от объема жидкого раствора. Жидкий раствор может также включать одну или несколько добавок, например, сгустители, тиксотропы, дисперсанты, смачивающие вещества, пеногасители, связывающие вещества, модифицирующие вещества или их прекурсоры, зародышеобразователи, пептизирующие вещества и/или смазки для форм. Используемые сгустители включают: органические сгустители, например, гуаровая смола, карбоксиметилцеллюлоза натрия и/или карбомеры; и неорганические сгустители, например, коллоидный бемит.

Модифицирующие добавки могут функционировать, чтобы усилить желательные свойства абразивных частиц или увеличить эффективность последующего спекания. Модифицирующие добавки или прекурсоры модифицирующих добавок могут быть в форме частиц в масштабе микрона и субмикрона, нано коллоидов (т.е. коллоидов в масштабе миллимикрона), растворимые соли, типичные водорастворимые соли и нерастворимые соли. Они, как правило, состоят из соединения, содержащего металл, и могут быть прекурсорами оксида магния, цинка, железа, кремния, кобальта, никеля, циркония, гафния, хрома, иттрия, празеодимия, самария, иттербия, неодима, лантана, гадолиния, церия, диспрозия, эрбия, титана и их смесей. Определение уровня таких добавок выполняется специалистом в области.

Зародышеобразователи, подходящие для включения в жидкий раствор, могут включать, например, мелкие частицы альфа-глинозема, альфа-оксида железа или их прекурсоры, оксиды титана и титанатов, оксиды хрома или любого другого материала, который зарождает трансформацию. Объема зародышеобразователя, при использовании, как правило, достаточно для осуществления трансформации альфа-глинозема. Зарождение дисперсии прекурсора альфа-глинозема раскрыто в Патенте США №4,744,802 (Швабель).

Если коллоидный бемитовый сгуститель включен в жидкий раствор, пептизирующее вещество может использоваться для обеспечения стабильности. Подходящие пептизирующие вещества включают одноосновную уксусную кислоту или кислотные составы, такие как уксусная кислота, соляная кислота, муравьиная кислота и азотная кислота. Мультиосновные кислоты также могут использоваться, но они могут быстро загустить жидкий раствор, предотвращая использование или введение дополнительных компонентов.

В некоторых вариантах осуществления изобретения неколлоидные твердые частицы включают частицы альфа-глинозема. Частицы альфа-глинозема могут быть, например, измельченными или сформованными. В данном контексте, термин «частица альфа-глинозема» относится к частице, включающей альфа-глинозем. В некоторых вариантах осуществления изобретения частицы альфа-глинозема включают, по крайней мере, 95 процентов по массе или, по крайней мере, 99 процентов по массе альфа-глинозема. В некоторых вариантах осуществления изобретения частицы альфа-глинозема состоят из альфа-глинозема. При использовании, частицы альфа-глинозема могут содержать металлические ионы, кроме алюминиевых ионов (например, ионы Fe3+). Примеры подходящих альфа-глиноземов включают белый сплавленный глинозем и коричневый сплавленный глинозем.

В некоторых вариантах осуществления изобретения неколлоидные твердые частицы включают прекурсоры альфа-глинозема. В данном контексте, термин «прекурсор альфа-глинозема» относится к материалу кроме альфа-глинозема, который может быть, по крайней мере, частично (например, полностью) преобразован в альфа-глинозем при достаточном нагревании. Примеры подходящих прекурсоров альфа-глинозема включают, бемит (у-AlO (OH)), диаспор (a-AlO (OH)), байерит (т.е. Al(OH)3) и гиббсит и его полиморфы (например, дойлеит и нордстрандит).

Неколлоидные твердые частицы могут быть мономодальными или полимодальными (например, бимодальными). Например, неколлоидные твердые частицы могут иметь бимодальное распределение, где приблизительно 95 процентов неколлоидных твердых частиц могут иметь размер приблизительно 0,7 микрон, и приблизительно 5 процентов неколлоидных твердых частиц имеют размер приблизительно 2-3 микрона.

Предпочтительно, способы и сформированные абразивные частицы согласно настоящему раскрытию являются толерантными к умеренным уровням ионов натрия в шламовых компонентах и полученных формованных абразивных частицах, в отличие от традиционных золь-гель способов, в которых даже умеренные уровни ионов натрия заметно ухудшают абразивные свойства абразивных частиц, содержащих ионы натрия. Например, можно получить хорошие абразивные свойства, даже когда формованные абразивные частицы содержат, на эквивалентной основе, приблизительно до 2,5 процентов по весу оксида натрия, предпочтительно от 0,03 до 2,5 процентов по массе оксида натрия, предпочтительно от 0,05 до 2,5 процентов по массе оксида натрия, на основе общей массы формованных абразивных частиц. В некоторых вариантах осуществления изобретения формованные абразивные частицы содержат, на эквивалентной основе, от 0,05 до 0,5 процентов по массе оксида натрия, на основе общей массы формованных абразивных частиц.

Жидкое связующее может включать водный и/или органический растворитель. Жидкое связующее включает воду в объеме или, по крайней мере, 50, 60, 70, 80, 90 или даже 95 процентов по массе жидкого связующего. Предпочтительно, любой органический растворитель в жидком связующем является водорастворимым, более предпочтительно смешивающимся с водой. Примеры включают низшие спирты (например, метанол, этанол, пропанол), эфиры (например, глим и диглим) и лактамы (например, 2-пирролидон).

Предпочтительно, частицы альфа-глинозема и/или прекурсоры альфа-глинозема, включенного в жидкий раствор, имеют средний размер частиц в диапазоне от 0,4 до 2,0 микрон, более предпочтительно в диапазоне от 0,4 до 0,8 микрон, несмотря на то, что строгие требования не определены. В некоторых вариантах осуществления изобретения используются бимодальные или даже тримодальные гранулометрические составы. В этом случае в дополнение к мелким частицам, могут присутствовать частицы значительно большего размера (например, средний размер частиц 0,7 увеличивается на несколько процентов за счет частиц размером 2-5 микрон).

По крайней мере, частью жидкого раствора далее контактирует с субстратом для образования сформированных тел. Это может быть достигнуто несколькими способами.

Например, формованные тела можно также изготовить путем формования жидкого раствора с помощью производственного инструмента (т.е. пресс-формы) согласно процессам, разработанным для дисперсии золь-геля, только вместо золь-геля используется жидкий раствор. В этом способе жидкий раствор заливают (например, с помощью ножевого устройства для нанесения покрытий, стержневого устройства для нанесения покрытия или ракля) в точно образованные впадины формы на основной поверхности субстрата, например, как описано в Патенте США №2010/0146867 А1 (Боден и др.); 2010/0151195 А1 (Куллер и др.); 2010/0151196 А1 (Адефрис и др.); 2009/0165394 А1 (Куллер и др.); и 2010/0151201 А1 (Эриксон и др.). В этом случае желательно, чтобы формованные тела сохранили форму впадин пресс-формы, допуская сжатие во время высыхания.

Подходящими стационарными пресс-формами, например, могут быть ремень, лист, целостная сетка, валик для нанесения покрытий, например, валик для глубокой печати, втулка, установленная на валике для нанесения покрытий или штамп. В одном варианте осуществления изобретения стационарная пресс-форма включает полимерный материал. Примеры подходящих полимерных материалов включают термопласты, такие как полиэфиры, поликарбонаты, поли-(сульфон эфир), поли-(метилметакрилат), полиуретаны, поливинилхлорид, полиолефин, полистирол, полипропилен, полиэтилен или их комбинации или термореактивные материалы. В одном варианте осуществления изобретения стационарная пресс-форма полностью выполнена из полимерного или термопластического материала.

Полимерную или термопластическую стационарную пресс-форму можно реплицировать из металлического основного инструмента. Основной инструмент имеет структуру, противоположную стационарной пресс-форме. Основной инструмент может быть изготовлен таким же образом, как и стационарная пресс-форма. В одном варианте осуществления изобретения основной инструмент выполнен из металла, например, никеля, и обработан алмазной обточкой. В одном варианте осуществления изобретения основной инструмент, по крайней мере, частично сформирован с помощью стереолитографии. Полимерный листовой материал может нагреваться вместе с основным инструментом, таким образом, что полимерный материал выдавливается формой основного инструмента путем плотного прижимания. Полимерный или термопластический материал может также экструдироваться или заливаться на основной инструмент, а затем прессоваться. Термопластический материал охлаждается для затвердевания и изготовления стационарной пресс-формы. Если используется термопластическая стационарная пресс-форма, то обратите внимание, чтобы не допустить перегрева, что может исказить термопластическую стационарную пресс-форму, уменьшая срок службы. Больше информации относительно конструкции и изготовления производственного инструмента или основного инструмента доступно в Патентах США №№5,152,917 (Пипер и др.); 5,435,816 (Сперджен и др.); 5,672,097 (Хупмен и др.); 5,946,991 (Хупмен и др.); 5,975,987 (Хупмен и др.); и 6,129,540 (Хупмен и др.).

Шабер или пластинка выравнивателя могут использоваться для полного заполнения жидкого раствора во впадины стационарной пресс-формы. Оставшуюся часть жидкого раствора, не попавшую во впадины, можно удалить из верхней поверхности стационарной пресс-формы и использовать повторно. В некоторых вариантах осуществления изобретения небольшая часть жидкого раствора может остаться на верхней поверхности стационарной пресс-формы, в то время как в других вариантах осуществления изобретения верхняя поверхность не содержит дисперсии. Давление, прилагаемое шабером или пластинкой выравнивателя, составляет, как правило, менее 100 фунтов на квадратный дюйм (0,6 МПа), менее 50 фунтов на квадратный дюйм (0,3 МПа) или даже менее 10 фунтов на квадратный дюйм (60 кПа). В некоторых вариантах осуществления изобретения жидкий раствор не попадает за пределы верхней поверхности. В тех вариантах осуществления изобретения, где требуется покрыть обрабатываемые поверхности впадин на плоских поверхностях формованных абразивных частиц, может потребоваться переполнить впадины (например, с помощью микроструктурного регулятора) и медленно высушивать жидкий раствор.

Доступ к впадинам в стационарной пресс-форме может производиться из отверстия на верхней поверхности или нижней поверхности формы. В некоторых случаях впадины могут простираться по всей толщины формы. Также впадины могут простираться только по части толщины формы. В одном варианте осуществления изобретения верхняя поверхность параллельна нижней поверхности формы, при этом впадины имеют одинаковую глубину. По крайней мере, одна сторона формы, т.е. сторона, в которой есть впадины, может остаться подвергнутой окружающей среде на этапе удаления летучих компонентов.

Впадины имеют определенную трехмерную форму для создания абразивных частиц керамической формы. Измерение глубины равно перпендикулярному расстоянию от верхней поверхности до нижней поверхности. Глубина данной впадины может быть одинаковой или может варьироваться вдоль длины и/или ширины. Впадины данной формы могут иметь одинаковые или различные формы.

Также жидкий раствор можно заливать через отверстия в фильтре или перфорированный субстрат (например, трафаретная печать). В этом случае желательно, чтобы жидкий раствор имел достаточную вязкость, чтобы формованные тела сохраняли свои формы (допуская сжатие) во время высыхания.

В любом из этих способов может потребоваться использование смазки для форм в жидком растворе, или нанести смазку на поверхность формы, чтобы облегчить удаление формованных абразивных частиц прекурсоров с поверхности субстрата, при желании. Типичные смазки для форм включают масла, такие как арахисовое масло или минеральное масло, рыбий жир, силиконы, политетрафторэтилен (ПТФЭ), стеарат цинка и графит. В целом смазки для форм, такие как арахисовое масло, в жидкости, такой как вода или спирт, наносится на поверхности производственного инструмента, контактирующего с жидким раствором, таким образом, чтобы приблизительно 0,1 мг/дюйм2 (0.6 мг/см2) - 3,0 мг/дюйм2 (20 мг/см2), или приблизительно 0,1 мг/дюйм2 (0.6 мг/см2) - 5,0 мг/дюйм2 (30 мг/см2) смазки для формы присутствовало в случае необходимости.

Субстрат, например, может быть в форме листа, рулона, ремня или матерчатого ремня, листа, целостной сетки, валика для нанесения покрытий, например, валика для глубокой печати, втулки, установленной на валике для нанесения покрытий. Субстрат может включать металл (например, в случае ремня или валика) или органический сгуститель (например, полиэтилен или полипропилен).

После формирования жидкого раствора в формованные тела, формованные тела, по крайней мере, частично высушиваются для обеспечения формованных абразивных частиц прекурсоров. Этого можно достигнуть, например, с помощью термостата, горячего валика, фена или инфракрасной грелки. В данном контексте, термин «высыхание» относится к удалению, по крайней мере, части жидкого связующего, и может относиться к удалению воды или нет.

По желанию жидкое связующее удаляется на высокой скорости испарения. В некоторых вариантах осуществления изобретения удаление жидкого связующего испарением происходит при температурах выше точки кипения жидкого связующего. Верхний предел температуре сушки может зависеть от материала, из которого сделана форма. Для инструментов из полипропилена, температура должна обычно быть меньшей, чем точка плавления полипропилена, предпочтительно меньше, чем точка размягчения.

Во время высыхания жидкий раствор сжимается, что может вызвать отделение от стенок впадины. Например, если впадины имеют плоские стенки, то полученные керамические формованные абразивные частицы могут иметь, по крайней мере, три вогнутых основных стороны. Если стенки впадины создаются вогнутыми (посредством чего объем впадины увеличивается), можно получить сформированные абразивные частицы, имеющие, по крайней мере, три плоских основных стороны. Степень необходимой вогнутости зависит от содержания твердых частиц жидкого раствора.

Далее, по крайней мере, часть формованных абразивных частиц прекурсоров отделяют от субстрата. Как правило, это выполняется, например, самотеком, под вакуумом, сжатым воздухом или механическим способом, например, путем вибрации (например, ультразвуковая вибрация) сгибанием и/или поколачиванием, однако могут также использоваться другие способы.

После отделения от субстрата, по крайней мере, часть формованных абразивных частиц прекурсоров преобразовывается в формованные абразивные частицы.

Формованные абразивные частицы прекурсоры могут дополнительно высушиваться снаружи после отделения от субстрата. Если жидкий раствор высушен до желаемой степени в форме, этот дополнительный шаг высыхания не требуется. Однако в некоторых случаях может потребоваться использовать этот дополнительный шаг высыхания для уменьшения времени выдерживания жидкого раствора в форме. Как правило, формованные абразивные частицы прекурсоры сушатся 100-480 минут, или 120-400 минут, при температуре 50°C - 160°C, или 120°C - 150°C.

В некоторых случаях, но предпочтительно, формованные абразивные частицы прекурсоры далее подлежат термообработке. Во время термообработки практически все летучие вещества удаляются, и различные компоненты, присутствовавшие в жидком растворе, преобразовываются в оксиды металла. Формованные абразивные частицы прекурсоры обычно нагреваются до температуры 400°C - 800°C, и сохраняются в этом диапазоне температур, пока свободная вода и более 90 процентов по массе любого связанного летучего вещества не будет удалено. На дополнительном этапе, может потребоваться добавить модифицирующее вещество процессом импрегнации. Водорастворимая соль может добавляться путем импрегнации в поры термообработанных формованных абразивных частиц прекурсоров. Далее, формованные абразивные частицы прекурсоры снова предварительно обжигаются. Эта опция детально описана в Патенте США №5,164,348 (Вуд).

Независимо от того, были ли формованные абразивные частицы прекурсоры (или прокаленные формованные абразивные частицы прекурсоры) подвержены термообработке, они спекаются для формирования сформированных абразивных частиц, включающих альфа-глинозем. Формованные абразивные частицы становятся керамическими после спекания. До спекания (произвольно термообработанные) формованные абразивные частицы прекурсоры уплотняются не полностью, и таким образом возникает недостаток желаемой твердости, необходимой для керамических сформованных абразивных частиц. Спекание, как правило, производится путем нагревания (произвольной термообработке) формованных абразивных частиц прекурсоров до температуры 1000°C - 1650°C. Время нагревания, необходимое, чтобы достигнуть уплотнения, зависит от различных факторов, но, как правило, требуется время от 5 секунд до 48 часов.

В другом варианте осуществления изобретения продолжительность спекания варьируется от одной минуты до 90 минут. После спекания абразивные частицы керамической формы могут иметь твердость Викерса 10 ГПа (гигапаскаль), 16 ГПа, 18 ГПа, 20 ГПа, или больше.

Могут использоваться другие этапы для изменения описанного процесса, например, быстрое нагревание материала от температуры сжигания до температуры спекания, или центрифунгирование жидкого раствора для удаления шлама и/или отходов. Кроме того, процесс может быть изменен путем объединения двух или нескольких шагов процесса, при необходимости. Стандартные шаги процесса, которые могут использоваться для изменения процесса этого изобретения, более подробно описаны в Патенте США №4,314,827 (Лейтхайзер).

Формованные абразивные частицы, подготовленные согласно настоящему изобретению, включают альфа-глинозем, имеющий средний размер кристаллического зерна 0,8-8 микрон (предпочтительно 0.8-6 микрон, и предпочтительно 0.8-5 микрон), и объемную плотность, которая составляет 92, 93, 94, 95, 96, 97, 98, или даже 99 процентов от истинной плотности (например, истинная плотность = 3.97 г/см3 при 25°C для альфа-глинозема).

Формованные абразивные частицы согласно настоящему изобретению могут использоваться в широком диапазоне размеров частиц, как правило, приблизительно от 10 до 10000 микрон; предпочтительно приблизительно от 100 до 10000 микрон, более предпочтительно приблизительно от 500 до 10000 микрон, несмотря на то, что строгие требования не определены. В некоторых вариантах осуществления изобретения формованные абразивные частицы имеют средний размер частиц, по крайней мере, 20 меш в США (т.е. приблизительно 840 микрон). Формованные абразивные частицы согласно настоящему изобретению могут быть отфильтрованы и классифицированы способами, известными в области, включая использование стандартов классификации, применяемых в абразивной промышленности, например, ANSI (Американский национальный институт стандартов), FEPA (федерация европейских производителей абразивов) и JIS (Японский промышленный стандарт). Обозначения сорта ANSI включают: ANSI 4, ANSI 6, ANSI 8, ANSI 16, ANSI 24, ANSI 36, ANSI 40, ANSI 50, ANSI 60, ANSI 80, ANSI 100, ANSI 120, ANSI 150, ANSI 180, ANSI 220, ANSI 240, ANSI 280, ANSI 320, ANSI 360, ANSI 400 и ANSI 600. Обозначения сорта FEPA включают P8, P12, P16, P24, P36, P40, P50, P60, P80, P100, P120, P150, P180, P220, P320, P400, P500, P600, P800, P1000 и P1200. Обозначения сорта JIS включают JIS8, JIS12, JIS16, JIS24, JIS36, JIS46, JIS54, JIS60, JIS80, JIS100, JIS150, JIS180, JIS220, JIS240, JIS280, JIS320, JIS360, JIS400, JIS400, JIS600, JIS800, JIS1000, JIS1500, JIS2500, JIS4000, JIS6000, JIS8000 и JIS 10,000.

Формованные абразивные частицы согласно настоящему изобретению имеют неслучайные формы, обеспечиваемые способом, использованным для их формирования. Например, формованные абразивные частицы могут быть сформированы как пирамиды, усеченные пирамиды, палочки или конусы. В некоторых вариантах осуществления изобретения формованные абразивные частицы имеют внешнюю поверхность, включающую несколько боковых стенок, которые образовывают, по крайней мере, четыре вершины. Боковые стенки являются, как правило, почти или полностью гладкими, несмотря на то, что строгие требования не определены.

В некоторых вариантах осуществления изобретения каждая из формованных абразивных частиц может включить нижнюю поверхность, примыкающую к нескольким боковым стенкам, где нижняя поверхность включает, по крайней мере, три вершины.

В некоторых вариантах осуществления изобретения каждая из формованных абразивных частиц может также включать соответствующую верхнюю поверхность, примыкающую к нескольким боковым стенкам, где верхняя поверхность и нижняя поверхность не контактируют. В некоторых вариантах осуществления изобретения боковые стенки сужаются внутрь от нижней поверхности.

При ссылке на ФИГ. 1, примерная сформованная абразивная частица 100 согласно настоящему изобретению включает усеченную треугольную пирамиду с вершинами 110, боковыми стенками 120, краем 130, нижней поверхностью 140 и верхней поверхностью 150 (которая не контактирует с нижней поверхностью 140). Боковые стенки 120 заостряются внутрь с нижней поверхности 140. Смежные боковые стенки контактируют друг с другом на краю 130 и, по крайней мере, с двумя вершинами 110.

В другом аспекте настоящее изобретение обеспечивает абразивные изделия (например, наждачная бумага, абразивные материалы со связующим (включая абразивы на керамической связке, на бакелитовой связке и шлифовальные круги на металлической связке, режущие круги, шлифовальные головки и хонинговальные головки), нетканые абразивные изделия и абразивные щетки), состоящие из связующего вещества и формированных абразивных частиц согласно настоящему изобретению, удерживаемых на связующем веществе. Способы создания таких абразивных изделий и их использования абразивных известны специалистам в области. Кроме того, формованные абразивные частицы согласно настоящему изобретению могут использоваться в абразивных изделиях, использующих абразивные частицы, такие как жидкие растворы шлифующих соединений (например, полирующие соединения), веществ шлифования, струй дроби, вибромельниц и т.п.

Наждачная бумага обычно включает основание, абразивные частицы и, по крайней мере, одно связующее вещество для удерживания абразивных частиц на основании. Примеры подходящих материалов для оснований включают стеклянную ткань, полимерную пленку, полотно, нетканое полотно, трикотажное полотно, бумагу, их комбинации и их обработанные версии. Связующее вещество может быть любым подходящим связующим веществом, включая неорганическое или органическое связующее вещество (включая термо-отверждаемые смолы и радиационно-отверждаемые смолы). Абразивные частицы могут присутствовать в одном слое или в двух слоях наждачной бумаги.

Примерный вариант осуществления наждачной бумаги согласно настоящему изобретению изображено на Фиг. 2. При ссылке на ФИГ. 2, наждачная бумага 200 имеет основание 220 и абразивный слой 230. Абразивный слой 230 включает сформированные абразивные частицы 240 согласно настоящему изобретению, закрепленные на основной поверхности 270 основания 220 (субстра