Способ изготовления лопасти из композиционного материала

Иллюстрации

Показать всеИзобретение относится к области авиационной техники, а именно к технологии изготовления лопасти из слоистых композиционных материалов. Лопасть изготавливается методом выкладки из раскроенных листов препрега пакетов открытого контура оболочки с применением лазерного проецирования положения листов в пакете, фиксации их по реперным маякам и точечной сметки листов в пакете. Затем осуществляют размещение пакета оболочки и обшивки в пресс-форму и при нагреве пакета осуществляют его полимеризацию. Технический результат, достигаемый при использовании способа по изобретению, заключается в обеспечении жесткости размерной цепочки в положении листов препрега в пакете и снижении трудоемкости выкладки, а также обеспечивает стабильность погонно-массовых характеристик лопасти в серийном производстве. 2 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к области авиационной техники, а именно к изготовлению из слоистых композиционных материалов лопастей винтов винтокрылых летательных аппаратов.

Объем изысканий затрагивает способы изготовления лопастей с цельноформованной обшивкой и без контурных силовых элементов (лонжеронов) в поперечном сечении лопасти.

В патенте US №4935277 от 19.06.1990 способ изготовления такой лопасти предусматривает изготовление конструкционного сердечника путем предварительного формирования лонжеронов открытого типа - C-образного в носовой части хорды лопасти и Z-образного - в средней ее части с последующим их соединением полимеризирующейся синтетической смолой и заполнением пустот синтетическим пористым материалом. Затем ведут укладку на конструкционный сердечник внешней обшивки, выполненной из внешней жесткой оболочки и эластичного внутреннего материала, и последующий этап термокомпрессионного формования упомянутой конструкции в пресс-форме. Этот способ изготовления лопасти требует разнотипных специализированных оснасток для изготовления конструкционного сердечника и его сборки, что повышает трудоемкость изготовления лопасти, а конструкция внешней обшивки из-за наличия внутреннего эластичного материала не подлежит ремонту в эксплуатации.

В патенте US №4335182 от 15.06.1982 в качестве сердечника использован твердый поливинилхлоридный пенопласт, деформируемый при нагревании. Способ изготовления лопасти заключается в предварительном механическом уплотнении заготовки сердечника под давлением, эквивалентным давлению формования лопасти, и последующей обработке заготовки сердечника механическим методом для придания сердечнику необходимой формы.

Затем на поверхность открытых половин пресс-формы методом наслаивания укладываются листы, формирующие внешний контур лопасти. И на одну из половин пресс-формы, с уложенными листами внешнего контура, укладывается подготовленный пенопластовый сердечник. Пресс-форма закрывается и нагревается до температуры полимеризации слоев внешнего контура, приблизительно 110°C. Эта температура активизирует тенденцию предварительно уплотненного сердечника к его эластичному расширению внутри пресс-формы, оказывая давление на внутренние слои листов внешнего контура, обеспечивая этим глубокое сцепление слоев покрытия с сердечником.

Известен способ изготовления лопасти из композиционных материалов по патенту ЕР №2256034 от 14.12.2011.

Способ изготовления лопасти по упомянутому патенту выполняется методом выкладки сухих пакетов из слоев армированной ткани с последующей сметкой их, которые предназначены для формирования внешней поверхности лопасти. Пакеты на нижнюю и верхнюю стороны поверхности профиля лопасти выкладываются раздельно. Механическим способом изготавливается пенопластовый сердечник необходимой конфигурации, поверхность которого соответствует выкладке упомянутых пакетов. Один из сметанных сухих пакетов укладывается в соответствующую для него поверхность одной из половин пресс-формы. Затем на этот пакет выкладывается пенопластовый сердечник, предварительно оснащенный защитными накладками в носовой и хвостовой его частях. На открытую часть поверхности пенопластового сердечника укладывается второй сметанный сухой пакет и одновременно устанавливается предварительно изготовленная противоэрозийная оковка и размещенный в ней центровочный груз. Пресс-форма закрывается, в нее вводится под давлением связующее и производится последующий этап полимеризации изделия.

Одним из проблемных аспектов этого способа изготовления лопасти является обеспечение контроля количественного содержания связующего в волокнах ткани в поперечных сечениях профиля лопасти по ее размаху из-за концентрации инъекционных каналов подачи связующего только в носовой части профиля, что может привести к местному непроклею композиционных материалов, а учитывая сложную динамику поведения лопасти - расслоению композиционных пакетов и возможному разрушению лопасти.

Известно техническое решение способа изготовления лопасти из композиционных материалов по патенту RU №2541574 от 25.12.2013, по которому сборку многослойных пакетов открытого контура из листов композиционного материала производят на оправке, повторяющей в поперечном сечении поверхность пенопластового сердечника лопасти. Пакетов два, один пакет открытого контура оболочки и второй - пакет открытого контура обшивки. Между слоями незамкнутых ветвей пакета открытого контура оболочки, который укладывается первым на оправку, в зоне комлевой части лопасти, для ее усиления, укладывают заранее изготовленные вкладыши и подвергают предварительной опрессовки, не снимая с оправки. Затем на носовую часть этого пакета прикатывают клеевой слой и устанавливают заранее изготовленные секции центровочного груза. Поверх собранного на оправке пакета оболочки укладывают листы пакета обшивки. Затем конструкцию из двух пакетов открытого контура после этапа предварительной совместной опрессовки снимают с оправки и в образовавшуюся полость укладывают пенопластовый сердечник. Собранную конструкцию укладывают в пресс-форму, устанавливая одновременно противоэрозийную оковку и элемент, усиливающий заднюю кромку лопасти. Пресс-форму закрывают и процесс полимеризации ведут ступенчатым поднятием температуры нагрева пресс-формы с шаговым интервалом выдержки.

По совокупности отличительных признаков техническое решение по патенту RU №2541574 наиболее близко к предлагаемому изобретению и поэтому принято за прототип.

Недостатком известного технического решения является относительно повышенная трудоемкость, как показала практика, выкладки пакета открытого контура оболочки на оправке с обеспечением необходимой точности установки между ветвями листов пакета вкладышей. Из-за сложности контроля их установки возможно относительное смещение вкладышей по хорде один относительно другого в процессе предварительной опрессовки и как следствие нарушение местной прочности, что недопустимо для комлевого участка лопасти.

Кроме того, из-за сложности обеспечить жесткую цепочку размеров при укладке листов в пакеты открытого контура на оправке, это касается и пакета обшивки, не гарантируется стабильность необходимой местной жесткости пера лопасти и его центровки.

Технической задачей заявляемого способа является снижение трудоемкости изготовления лопасти и получения стабильных характеристик в серийном производстве.

Технический результат достигается тем, что в способе, включающем изготовление пенопластового сердечника, раскрой листов для формирования многослойных пакетов открытого контура оболочки и обшивки, изготовления армирующих вкладышей, элемента, усиливающего заднюю кромку лопасти, противоэрозийной оковки и центровочных грузов, сборку упомянутых многослойных пакетов с армированными вкладышами и центровочными грузами на оправке с последующей предварительной их опрессовкой, установку в собранные пакеты открытого контура пенопластового сердечника и укладку этой конструкции совместно с противоэрозийной оковкой и элементом, усиливающим заднюю кромку лопасти, в пресс-форму, последующий процесс полимеризации со ступенчатым поднятием температуры пресс-формы с шаговым интервалом выдержки, сборку каждого многослойного пакета открытого контура производят вне оправки, причем выкладку листов ведут с применением реперных маяков и одновременно при этом производят сметку листов посредством точечного нанесения термопластичных связующих, на оправке устанавливают реперные маяки, идентичные вышеупомянутым, и по ним на оправке производят укладку пакетов открытого контура оболочки и обшивки, в открытой пресс-форме в одной из ее половин собранную для полимеризации конструкцию лопасти фиксируют по элементу, усиливающему заднюю кромку лопасти, для чего в упомянутой половине пресс-формы устанавливают соответствующий упор, а процесс закрытия пресс-формы производят смыканием половин пресс-формы за счет движения по типу дверного полотна свободной от конструкции лопасти половины пресс-формы, которую предварительно устанавливают в петлеобразную конструкцию, размещенную на пресс-форме в зоне задней кромки лопасти, при этом одновременно производят нагрев пресс-формы до получения требуемого обжатия профиля лопасти, кроме того, выкладка листов многослойных пакетов ведется с использованием метода лазерного проецирования, а в качестве реперных маяков применяют штифты, которые на оправке размещают по носику профиля лопасти, а режим повышения температуры нагрева пресс-формы в процессе смыкания ее половин контролируют в ручном режиме и выдерживают в сомкнутом, но незафиксированном положении половин пресс-формы в течение 30 минут при температуре, не превышающей примерно 50% порога температуры полимеризации.

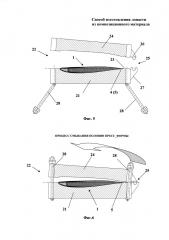

Сущность предлагаемого способа изготовления лопасти из композиционного материала поясняется чертежами, где изображены:

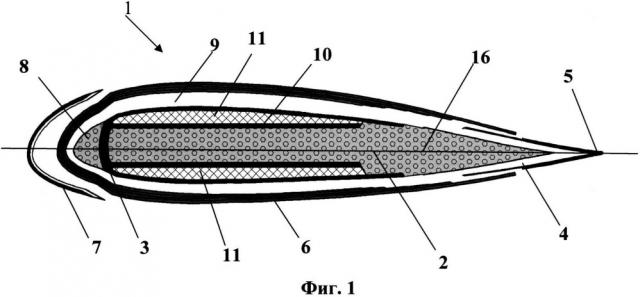

фиг. 1 - конструкция лопасти в расчлененном на элементы состоянии в комлевом поперечном сечении;

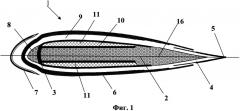

фиг. 2 - выкладка листов многослойного пакета открытого контура с использованием метода лазерного проецирования и фиксацией листов по реперным маякам;

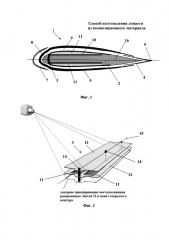

фиг. 3 - выкладка сметанного пакета открытого контура оболочки на оправке;

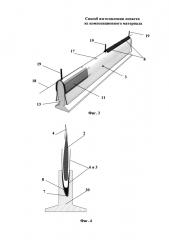

фиг. 4 - сборка конструктива лопасти в ложементе;

фиг. 5 - укладка конструктива лопасти в пресс-форму (показано типовое поперечное сечение лопасти);

фиг. 6 - процесс смыкания половин пресс-формы;

фиг. 7 - опрессовка и полимеризация лопасти в пресс-форме.

В конструктивном плане лопасть 1 состоит из пенопластового сердечника 2, размещенного на большей части хорды по всей длине лопасти. С носовой части сердечник 2 охватывает многослойный пакет открытого контура оболочки 3, обеспечивающий защиту пенопластового сердечника 2 от действия кориолисовых сил и изгибно-крутильных колебаний лопасти 1, а с противоположной стороны лопасти сердечник 2 охвачен элементом 4 с V-образным поперечным сечением, для усиления задней кромки 5 лопасти. Поверх пакета открытого контура оболочки 3 и элемента 4 пенопластовый сердечник 2 охватывает пакет открытого контура обшивки 6, формирующий внешнюю поверхность лопасти 1, поверх которого в носовой части по всей длине лопасти установлена противоэрозийная оковка 7. При необходимости между оковкой 7 и пакетом открытого контура обшивки 6 может устанавливаться нагревательный элемент противообледенительной системы лопасти (условно не показан). Между пакетами открытого контуров оболочки 3 и обшивки 6 в носовой их частях размещены центровочные грузы 8. В комлевом сечении лопасти 1, показанной на фиг. 1, между слоями 9 и 10 пакета открытого контура оболочки 3 размещены армирующие вкладыши 11.

Для лучшего понимания сущности изобретения большая часть процесса изготовления лопасти обращена к комлевому сечению лопасти (см. фиг. 1, фиг. 2 и фиг. 3). Эта часть лопасти находится в наиболее напряженном с точки зрения местных нагрузок состоянии. Кроме того, этот участок лопасти является и наиболее сложным в технологическом отношении при формировании контура лопасти ввиду большего числа слоев (листов) разной размерности в пакетах открытого контура и повышенных требований к точности их выкладки.

Реализация предлагаемого способа изготовления лопасти из композиционного материала включает следующие операции:

1) изготовление механическим способом пенопластового сердечника 2 на всю длину лопасти 1 с поперечным сечением, подчиненным конструктиву пакета открытого контура оболочки 3 и элемента 4, усиливающего заднюю кромку 5 лопасти;

2) раскраивание листов 12 слоистого композиционного материала (препрегов) в соответствии с картой раскроя и заданной ориентацией волоконного наполнителя;

3) выкладку из раскроенных листов 12 пакета открытого контура оболочки 3 вне оправки 13, используя при выкладке метод лазерного проецирования и фиксацию листов 12 в пакете по реперным маякам 14, установленным по условной линии 15, соответствующей линии хорд 16 лопасти 1, с последующей сметкой листов совместно с армирующими вкладышами 11 посредством точечного нанесения термопластичных связующих (см. фиг. 2);

4) установку на оправке 13 вдоль ее носика 17 по линии 18 соответствующей линии хорд 16 лопасти реперных маяков 19 идентичных реперным маякам 14;

5) сметанный в соответствии с операцией по п. 3 пакет открытого контура оболочки 3 укладывают на оправку 13, фиксируя его по установленным реперным маякам 19, и подвергают предварительной опрессовки в вакууме (0,06-0,08) МПа при температуре (50-60)°C и избыточном давлении (0,2-0,3) МПа в течение не более (20-30) мин (см. фиг. 3);

6) на опрессованный по п. 5 пакет открытого контура оболочки 3, не снимая его с оправки 13, прикатывают клеевой слой и устанавливают заранее изготовленные секции центровочных грузов 8;

7) из упомянутых в п. 2 раскроенных листов 12 выкладывают пакет открытого контура обшивки 6, используя, как и п.3 метод лазерного проецирования и фиксацию листов пакета по реперным маякам с последующей сметкой листов посредством точечного нанесения термопластичных связующих;

8) сметанный в соответствии с операцией по п.7 пакет открытого контура обшивки 6 может выкладываться:

а) на специальную оправку (условно не показано), в случае наличия в носовой части лопасти элементов не связанных с аэродинамикой лопасти, например элементов противообледенительной системы;

в) поверх предварительно опрессованного пакета открытого контура оболочки 3 на оправке 13 с установленными на ней секциями центровочных грузов 8 (см. фиг. 3);

9) на собранную конструкцию по одному из вариантов п. 8 устанавливают заранее изготовленные секции оковки 7, внутренняя поверхность которых предварительно обработана связующим покрытием, и подвергают опрессовки в соответствии с режимом, изложенным в п. 5;

10) параллельно из раскроенных по п. 2 листов 12 собирают элемент 4, усиливающий заднюю кромку 5 лопасти, используя индивидуальное приспособление клиновидной формы (условно не показано), укладывая листы 12 так, чтобы сформировать пакет открытого контура элемента 4 V-образной формы, который затем подвергают на этом приспособлении опрессовки в режиме по п. 5;

11) собранную конструкцию из пакетов открытого контура оболочки 3 и обшивки 6 со смонтированными в них центровочными грузами 8 и противоэрозийной оковкой 7 устанавливают в ложемент 20 оковкой 7 вниз, раздвигают незамкнутые ветви пакетов открытого контура обшивки 6 и оболочки 3 и в образовавшуюся полость укладывают пенопластовый сердечник 2, поверхность которого предварительно обрабатывают связующим покрытием, а на хвостовую часть пенопластового сердечника 2 устанавливают подготовленный элемент 4, ориентируя его открытый V-образный контур под незамкнутые ветви пакета обшивки 6 (см. фиг. 4);

12) собранную конструкцию лопасти 1 по п. 11 укладывают в одну из половин 21 открытой пресс-формы 22 и фиксируют по элементу 4, усиливающему заднюю кромку 5 лопасти 1, для чего в упомянутой половине пресс-формы 22 выполнен соответствующий упор 23 (см. фиг. 5);

13) закрытие пресс-формы 22 производят смыканием ее половин за счет движения по типу дверного полотна свободной от конструкции лопасти половины 24 пресс-формы, которую предварительно устанавливают в петлеобразную конструкцию 25, ответные части 26 и 27 которой размещены соответственно на половинах 24 и 21 пресс-формы 22 в зоне размещения задней кромки 5 лопасти 1, при этом одновременно производят нагрев пресс-формы, температура которой контролируется в ручном режиме для получения требуемого обжатия профиля лопасти и при полном смыкании половин 21 и 24 пресс-формы выдерживается в сомкнутом, но не зафиксированном (затянутом) положении упомянутых половин пресс-формы в течение 30 минут при температуре, не превышающей примерно 50% порога температуры полимеризации компонентов конструкции лопасти 1 (см. фиг. 6);

14) сомкнутые половины 21, 24 пресс-формы 22 фиксируют болтовым соединением 28 и температуру нагрева пресс-формы поднимают до температуры (150±5)°C со скоростью нагрева 1-2 градуса в мин и выдерживают при этой температуре в течение 4 часов, что соответствует режиму полимеризации лопасти.

Предложенный способ в отличие от прототипа позволяет обеспечить инструментальный контроль выкладки листов в пакеты открытого контура перед их опрессовкой, что позволяет обеспечить точность заданных геометрических и массовых параметров как по хорде, так и по размаху лопасти и, как следствие, гарантированные стабильные характеристики лопасти в серийном производстве.

По предложенному способу изготовлены опытные образцы лопасти из композиционного материала на оборудовании серийного завода, его штатным персоналом, что свидетельствует о простоте технологии и уровня трудоемкости изготовления лопасти.

1. Способ изготовления лопасти из композиционного материала, включающий изготовление пенопластового сердечника, раскрой листов для формирования многослойных пакетов открытого контура оболочки и обшивки, изготовление армирующих вкладышей, элемента, усиливающего заднюю кромку лопасти, противоэрозийной оковки и центровочных грузов, сборку упомянутых многослойных пакетов с армированными вкладышами и центровочными грузами на оправке с последующей предварительной их опрессовкой, установку в собранные пакеты открытого контура пенопластового сердечника и укладку этой конструкции совместно с противоэрозийной оковкой и элементом, усиливающим заднюю кромку лопасти, в пресс-форму, последующий процесс полимеризации со ступенчатым поднятием температуры нагрева пресс-формы с шаговым интервалом выдержки, отличающийся тем, что сборку каждого многослойного пакета открытого контура производят вне оправки, причем выкладку листов ведут с применением реперных маяков и одновременно при этом производят сметку листов посредством точечного нанесения термопластичных связующих, на оправке устанавливают реперные маяки, идентичные вышеупомянутым, и по ним на оправке производят укладку собранных пакетов открытого контура оболочки и обшивки, в открытой пресс-форме в одной из ее половин собранную для полимеризации конструкцию лопасти фиксируют по элементу, усиливающему заднюю кромку лопасти, для чего в упомянутой половине пресс-формы устанавливают соответствующий упор, а процесс закрытия пресс-формы производят смыканием половин пресс-формы за счет движения по типу дверного полотна свободной от конструкции лопасти половины пресс-формы, которую предварительно устанавливают в петлеобразную конструкцию, размещенную на пресс-форме в зоне задней кромки лопасти, при этом одновременно производят нагрев пресс-формы до получения требуемого обжатия профиля лопасти.

2. Способ по п. 1, отличающийся тем, что выкладку листов многослойных пакетов открытого контура ведут с применением метода лазерного проецирования, а в качестве реперных маяков применяют штифты, которые на оправке размещают по носику профиля лопасти.

3. Способ по п. 1, отличающийся тем, что повышение температуры нагрева пресс-формы в процессе смыкания ее половин контролируется в ручном режиме и выдерживается в сомкнутом, но незафиксированном положении половин пресс-формы в течение 30 минут при температуре, не превышающей примерно 50% порога температуры полимеризации.