Устройство для натяжения тягового средства транспортирующего устройства

Иллюстрации

Показать всеУстройство предназначено для натяжения тягового средства (5, 15, 26) транспортирующего устройства, причем тяговое средство (5, 15, 26) содержит несколько захватов (6, 16, 27) и проходит между ведущим колесом (7, 17, 28) и направляющим колесом (8, 18, 29). Для изменения натяжения тягового средства (5, 15, 26) расстояние между осями направляющего колеса (8, 18, 29) и ведущего колеса (7, 17, 28) может регулироваться при помощи гидравлического цилиндра (9, 19, 34), воздействующего на направляющее колесо (8, 18, 29). Гидравлический цилиндр (9, 19, 34) содержит поршень (20) этого цилиндра, расположенный в нагнетательной полости с возможностью перемещения и предназначенный для натяжения тягового средства (5, 15, 26), причем поршень (20) нагружается рабочей жидкостью из источника давления, поступающей через запорный клапан, открывающийся в нагнетательную полость. После перехода запорного клапана в запирающее состояние нагнетательная полость соединяется с устройством для приема определенного объема рабочей жидкости. Запорный клапан (65, 83) выполнен в виде обратного клапана. Запирающий элемент (67, 89) обратного клапана, подпружиненный в направлении отверстия (53, 86) для подачи рабочей жидкости, образует единый узел вместе с устройством для приема определенного объема рабочей жидкости. Предотвращается чрезмерное натяжение тягового средства, снижается износ устройства. 11 з.п. ф-лы, 5 ил.

Реферат

Область техники

Изобретение относится к устройству для натяжения, по меньшей мере, одного тягового средства транспортирующего устройства, причем тяговое средство содержит несколько захватов и проходит между ведущим колесом и, по меньшей мере, одним направляющим колесом. Для изменения натяжения тягового средства расстояние между осями, по меньшей мере, одного направляющего колеса и ведущего колеса может регулироваться при помощи, по меньшей мере, одного гидравлического цилиндра, воздействующего на направляющее колесо. Поршень этого цилиндра, расположенный в нагнетательной полости с возможностью перемещения, в целях натяжения тягового средства нагружается рабочей жидкостью из источника давления, поступающей через запорный клапан, открывающийся в нагнетательную полость.

Уровень техники

Предпочтительно, транспортирующие устройства этого типа применяются в сельскохозяйственных машинах в целях перемещения транспортируемых грузов, под которыми может пониматься зерно, стебельчатые материалы, клубнеплоды, корнеплоды и т.п., по участку транспортировки. Для этого предусматривается, по меньшей мере, одно тяговое средство, которое выполнено в виде цепи или ремня, и на котором с определенными промежутками расположены захваты. Такие захваты могут иметь форму зубцов, лотков или пластин и перемещают подлежащий транспортировке материал по заданному участку транспортировки, который, предпочтительно, расположен между двумя колесами, направляющими тяговое средство.

Одно из колес, которые в зависимости от исполнения тягового устройства выполнены в виде цепных звездочек или ременных шкивов, представляет собой ведущий элемент, а другое - направляющий элемент. В области транспортировочного устройства, удаленной от участка транспортировки, находится зона возврата тягового средства и захватов. При этом подобное транспортирующее устройство может быть расположено в корпусе, причем в этом случае предусмотрены две отделенные друг от друга шахты, по одной из которых осуществляется перемещение транспортируемых грузов, а по другой - возврат транспортировочных элементов. Кроме того, подобные транспортирующие устройства могут содержать два расположенных параллельно друг другу тяговых средства, причем захваты, выполненные в виде направляющих пластин, закреплены на обоих тяговых средствах.

Оптимальное функционирование транспортирующего устройства соответствующей конструкции может достигаться за счет достаточного натяжения тягового средства, то есть за счет отсутствия слишком сильной слабины тягового средства. Это позволяет, в том числе, обеспечить перемещение захватов в заданном положении относительно собранного материала или стенок транспортировочной шахты. В случае недостаточного предварительного натяжения тягового средства эффективность транспортирующего устройства будет значительно снижена. Поэтому необходимо предусмотреть средство, которое позволит точно устанавливать предварительное натяжение тягового средства. На уровне техники для этого применяются устройства натяжения тягового средства, в которых межосевое расстояние вышеупомянутых колес изменяется вручную или самостоятельно.

Устройство для натяжения тягового средства транспортирующего устройства, подобное описанному в ограничительной части пункта 1 формулы изобретения, известно из патентной заявки DE 19925691 A1. При этом транспортирующие устройства устанавливаются на самоходный комбайн и выполняются в виде элеватора для зерна, элеватора для мякины или наклонного элеватора. При этом каждое из этих устройств для натяжения тягового средства содержит, по меньшей мере, один гидравлический цилиндр одинарного действия, который питается находящейся под давлением рабочей жидкостью из гидравлической системы. Нагнетательная полость этого гидравлического цилиндра одинарного действия соединена запорным клапаном, выполненным в виде обратного клапана, с гидравлической системой, то есть в случае недостаточного предварительного натяжения тягового средства рабочая жидкость поступает в нагнетательную полость через самостоятельно открывающийся обратный клапан и смещает соответствующий гидравлический поршень в направлении повышения натяжения цепи транспортирующего устройства.

Кроме того, в патентной заявке DE 3915227 A1 описывается устройство для натяжения приводного ремня, применяющееся на автомобилях, в частности, в рулевом приводе двигателя внутреннего сгорания или в приводе генератора. При этом предусмотрен натяжной ролик, расположенный на направляющем рычаге, воздействующий на ведомую ветвь ременной передачи и предварительно натянутый натяжным устройством, состоящим из винтовой пружины и гидравлического цилиндра. Для подачи рабочей жидкости в соответствующий гидравлический цилиндр не требуется внешняя гидравлическая система, так как рабочая жидкость подается в нагнетательную полость гидравлического цилиндра через обратный клапан, который выходит из внутреннего резервуара гидроцилиндра, выполненного в виде пружинного энергоаккумулятора.

Раскрытие изобретения

Задачей предлагаемого изобретения является такое усовершенствование устройства для натяжения тягового средства транспортирующего устройства подобного рода, которое позволит эксплуатировать транспортирующее устройство при постоянном предварительном натяжении тягового средства этого устройства, причем это натяжение будет меньше максимального значения. Таким образом, будет предотвращено чрезмерное натяжение и вызванная им поломка вала, а также повышенный износ тягового средства.

Эта задача, исходя из ограничительной части пункта 1 формулы, решается признаками, раскрываемыми в этом пункте. Согласно отличительной части пункта 1 формулы предусматривается, что после перехода запорного клапана в запирающее состояние нагнетательная полость должна соединяться с устройством для приема определенного объема рабочей жидкости, причем поведение запорного клапана при переключении имеет гистерезисный характер. Таким образом, после подачи рабочей жидкости в нагнетательную полость гидроцилиндра через запорный клапан повышается давление в нагнетательной полости, вследствие чего закрывается запорный клапан. После этого определенное количество рабочей жидкости, находящейся в нагнетательной полости, направляется в устройство для приема этого объема рабочей жидкости в целях сброса давления. Гистерезисный характер переключения запорного клапана предусматривает, что этот сброс давления не вызовет срабатывания запорного клапана, которое привело бы к открытию запорного клапана. Запорный клапан должен открыться в следующий раз только тогда, когда давление в нагнетательной полости опустится ниже нижнего предельного значения, причем это давление рассчитано с учетом ранее отведенного объема рабочей жидкости.

В подобном устройстве для натяжения тягового средства транспортирующего устройства, описанном в заявке DE 19925691 A1, компенсируется любой люфт в транспортирующем устройстве, в результате чего, по существу, получается относительно жесткая система, которая характеризуется риском возникновения чрезмерного натяжения и наличием вышеупомянутых рисков. При этом, во-первых, возможен сильный износ ремней или цепей, а во-вторых, возможно повреждение подшипников качения ведущего и направляющего колеса или даже поломка валов, на которые посажены эти колеса.

Патентная заявка DE 3915227 A1 предусматривает наличие зазора между нагнетательной полостью и резервуаром, через который рабочая жидкость, отсеченная клапаном, может вытекать из нагнетательной полости в резервуар в целях предотвращения избыточного натяжения ремня. Однако подобный вариант исполнения устройства натяжения подходит только для установки на соответствующий направляющий рычаг, который соединен с натяжным роликом, воздействующим на ведомую ветвь приводного ремня. То есть такой натяжитель ремня работает только в динамической системе, в которой ведомая ветвь ремня значительно отклоняет натяжной ролик. Такие маятниковые движения направляющего рычага, возникающие уже при запуске двигателя внутреннего сгорания, могут вызывать поступление рабочей жидкости в нагнетательную полость через обратный клапан. Однако транспортирующие устройства рассматриваемого вида являются относительно статичными, то есть при использовании натяжителя с зазором после длительного простоя двигателя должно пройти относительно длительное время, прежде чем удастся достичь достаточного предварительного натяжения тягового средства.

В отличие от этого, устройство, описываемое изобретением, позволяет добиться постоянного предварительного натяжения тягового средства, которое обеспечит оптимальную эффективность транспортирующего устройства. Следовательно, предварительное натяжение тягового средства, которое могло бы привести к образованию жесткой системы и повышению потребляемой мощности, более не имеет места. С этой целью, как уже говорилось, после подтяжки тягового средства это предварительное натяжение снижается на небольшую, но ощутимую величину, что позволяет устранить указанные недостатки.

Согласно следующему варианту исполнения изобретения, запорный клапан должен быть выполнен в виде обратного клапана, причем запирающий элемент обратного клапана, подпружиненный в направлении отверстия для подачи рабочей жидкости, образует единый узел вместе с устройством для приема определенного объема рабочей жидкости. Следовательно, корпус обратного клапана должен быть выполнен таким образом, чтобы он мог вместить определенный объем рабочей жидкости, причем подпружиненный запирающий элемент обратного клапана должен управлять этим процессом. Кроме того, возможен вариант, в котором устройство для приема определенного объема рабочей жидкости отделено от корпуса клапана или обратного клапана. При этом, например, речь могла бы идти об аккумуляторе давления, который опорожнялся бы во время подтяжки тягового средства до безнапорного состояния, после чего соединялся бы с нагнетательной полостью гидроцилиндра.

Согласно предпочтительному варианту исполнения изобретения, запирающим элементом обратного клапана должен быть поршень, способный перемещаться в гильзе клапана, причем при открытом обратном клапане отверстие для подачи рабочей жидкости соединяется с нагнетательной полостью гидроцилиндра посредством, по меньшей мере, одного поперечного отверстия, предусмотренного в гильзе клапана. Следовательно, обратный клапан значительно модифицирован по сравнению с известными вариантами исполнения, в которых он выполняется в виде седельного клапана, так как речь идет о не дающем утечки масла золотниковом клапане, поршень которого (в зависимости от положения) освобождает сечение поперечного отверстия или перекрывает его.

В связи с этим вариантом исполнения обратного клапана или независимо от него обратный клапан должен содержать поршень, способный перемещаться в гильзе клапана на заданное максимальное расстояние под действием давления в нагнетательной полости. При этом на одну торцевые поверхности поршня действует, с одной стороны, давление рабочей жидкости, поступающей из отверстия для подачи рабочей жидкости, а с другой стороны - давление в нагнетательной полости вместе с предварительным натяжением, обеспечиваемым пружиной сжатия. Соответственно, после подачи рабочей жидкости в нагнетательную полость повышающееся давление вместе с усилием пружины должно сместить поршень в направлении отверстия для подачи рабочей жидкости, в результате чего будет образовано определенное пространство, служащее для приема определенного объема рабочей жидкости. В результате натяжение тягового средства в некоторой степени уменьшается, что позволяет предотвратить избыточное натяжение и повреждение подшипников качения колес тягового средства и привода транспортирующего устройства.

Кроме того, оконечность поршня, обращенная к отверстию для подачи рабочей жидкости, должна иметь форму усеченного конуса. Такая форма поршня позволяет обеспечить дросселирующее и, тем самым, плавное закрытие и открытие, по меньшей мере, одного поперечного отверстия, предусмотренного в гильзе клапана. Также возможен вариант, в котором поршень имеет, по существу, ступенчатую форму, а в области, в которой поршень входит в соприкосновение с приемным отверстием гильзы клапана с обеспечением герметизации, предусмотрены соответствующие фаски. Весь блок, состоящий, по существу, из поршня, пружины сжатия и гильзы клапана, может быть расположен непосредственно в головке гидроцилиндра или отдельно от нее. В частности, форма усеченного конуса упрощает монтаж уплотнителей.

Кроме того, в следующем варианте исполнения изобретения оконечность поршня, обращенная к нагнетательной полости, имеет меньший диаметр, и от этой оконечности отходит направляющая трубка, причем направляющая трубка направляет поршень в гильзе клапана. Через эту направляющую трубку и выходящие из нее поперечные отверстия рабочая жидкость попадает в пространство, в котором давление рабочей жидкости воздействует, по меньшей мере, на одну кольцевую поверхность, предусмотренную на поршне.

Кроме того, гидроцилиндр должен быть оснащен спускным винтом. Спускной винт позволяет сливать рабочую жидкость из цилиндра с целью последующего задвижения поршня вручную. В результате можно ослабить тяговое средство, например, в целях выполнения ремонта или технического обслуживания транспортирующего устройства.

В альтернативном варианте гидроцилиндр может быть оснащен разгрузочным винтом. В безнапорном состоянии разгрузочный винт позволяет сливать масло через отверстие для подачи рабочей жидкости, благодаря чему гидроцилиндр может быть освобожден.

Предпочтительно, устройство для натяжения тягового средства транспортирующего устройства, описываемое изобретением, должно применяться на комбайнах. Соответствующее транспортирующее устройство, выполненное в виде цепного транспортера, применяется, в том числе, в качестве элеватора для зерна. Горизонтальные шнековые транспортеры, имеющие общий привод, подают на элеватор для зерна злаки, рапс или кукурузу, причем захваты в форме пластин, расположенные на выполненном в виде цепи тяговом средстве, перемещаются в бункере для зерна, расположенном над молотильным аппаратом комбайна. Устройство для натяжения, описываемое изобретением, обеспечивает точную регулировку захватов тягового средства, имеющих форму пластин, что важно для точного распознавания потока материала, так как для этого определяется высота насыпки на захватах. В частности, это выгодно в том случае, если сторона подачи находится на ведомой ветви.

Кроме того, устройство, описываемое изобретением, может также использоваться на элеваторе для мякины, конструкция которого аналогична элеватору для зерна. Этот элеватор для зерна перемещает составные части собранной культуры, содержащие загрязнения и отделенные сетчатым фильтром и клавишным соломотрясом комбайна, обратно на молотильный аппарат.

Наконец, устройство, описываемое изобретением, может также использоваться на наклонном элеваторе, который выполнен в виде цепного транспортера и перемещает собранную культуру от уборочной насадки к молотильному аппарату. В этом случае предусмотрено две расположенные на удалении друг от друга цепи, соединенные направляющими пластинами. Поэтому направляющая звездочка каждой цепи снабжена соответствующим устройством натяжения, выполненным согласно изобретению. Устройство натяжения, выполненное согласно изобретению, при использовании на наклонном элеваторе обеспечивает определенное отклонение цепи (до упора) в случае перегрузки. Во всех вариантах применения, указанных выше, гидравлическое устройство натяжения, обеспечивающее целенаправленное ослабление после процесса натяжения, позволяет оптимальным образом отрегулировать транспортировочную цепь.

В случае исполнения транспортирующего устройства в качестве элеватора цепная звездочка направляющего колеса должна направляться валом, установленным в подшипники качения, выполненные, предпочтительно, в виде фланцевых подшипников. В корпусе цепного транспортера в области фланцевых подшипников должны быть предусмотрены прорези, внутри которых фланцевые подшипники могут перемещаться при помощи гидроцилиндра. При этом фланцевые подшипники могут входить в эти прорези кольцевым участком, в то время как фланец будет прилегать плоскостью к корпусу цепного транспортера.

В связи с этим с каждой стороны корпуса устанавливается соединительная штанга, которая с одной стороны соединена посредством эксцентрика или балансира с фланцевым подшипником, а с другой стороны соединена поперечиной со штоком поршня гидроцилиндра. При этом соединительные штанги обеспечивают проворачивание эксцентрика или балансира, в результате чего может быть достигнуто линейное смещение фланцевого подшипника в прорезях.

В частности, устройство может быть подсоединено к системе постоянного давления.

Кроме того, устройство может содержать гидравлический аккумулятор, поставляющий рабочую жидкость под постоянным давлением.

Изобретение не ограничивается указанным сочетанием признаков, приведенным в независимом пункте 1 формулы изобретения и в зависимых от него пунктах формулы. Существуют также другие варианты сочетаний отдельных признаков, в частности, в тех случаях, когда они следуют из пунктов формулы изобретения, последующего описания вариантов исполнения или непосредственно из фигур. Кроме того, использование в пунктах формулы обозначений, относящихся к фигурам, ни в коем случае не должно ограничивать защищаемый объем пунктов формулы представленными вариантами исполнения.

Краткое описание чертежей

Прочие признаки изобретения раскрываются в последующем описании и на фигурах, на которой в упрощенном виде представлены два варианта исполнения изобретения. На фигурах изображено:

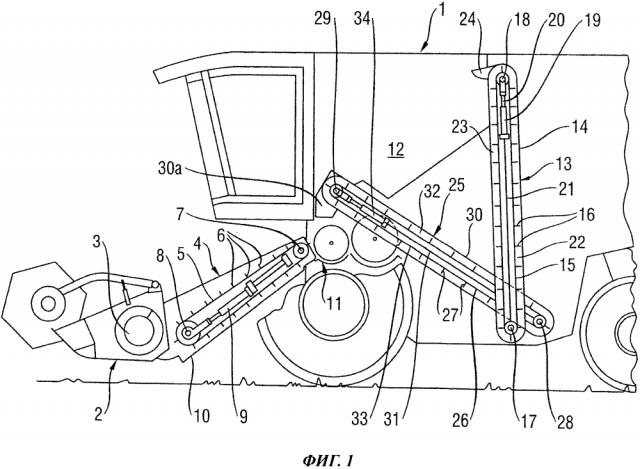

Фигура 1: фрагмент самоходного комбайна с тремя транспортирующими устройствами, выполненными в виде цепных транспортеров.

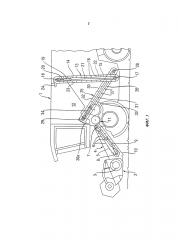

Фигура 2: фрагмент элеватора для зерна с продольным разрезом участка в области тягового средства и закрепленных на нем захватов.

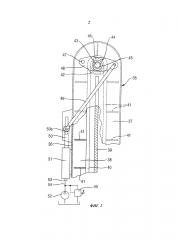

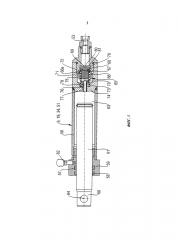

Фигура 3: продольный разрез выполненного в соответствии с изобретением гидроцилиндра устройства для натяжения тягового средства транспортирующего устройства с запорным клапаном, находящимся в своем запирающем положении.

Фигура 4: увеличенный фрагмент IV с фигуры 3, причем запорный клапан находится в своем отпирающем положении.

Фигура 5: продольный разрез клапанного блока с запорным клапаном и устройством для приема определенного объема рабочей жидкости, которое может быть расположено отдельно от элемента, создающего предварительное натяжение тягового средства транспортирующего устройства.

Осуществление изобретения

На фигуре 1 показан самоходный комбайн 1, в передней части которого установлена уборочная насадка 2, выполненная, например, в виде жатвенного аппарата для злаков или рапса. В состав этой уборочной насадки 2 входит горизонтальный питающий шнек 3, который в качестве поперечного транспортера собирает убранную культуру в центральной части уборочной насадки 2, выполненной в виде жатки, после чего подает ее на наклонный элеватор 4. Наклонный элеватор 4, выполненный в виде цепного транспортера, содержит две цепи 5, из которых на фигуре 1 показана только одна. Эти цепи 5 расположены на удалении друг от друга и содержат захваты, выполненные в виде подающих пластин 6. Кроме того, каждая из цепей 5 направляется ведущей звездочкой 7 и направляющей звездочкой 8, причем соответствующая направляющая звездочка 8 в целях подтяжки цепи 5 может перемещаться при помощи гидроцилиндра 9, подсоединенного к направляющей звездочке 8. Кроме того, наклонный элеватор 4 содержит металлический корпус 10, нижняя часть которого взаимодействует с направляющими пластинами 6 для подачи стебельчатого материала. Для этого гидроцилиндры 9 для натяжения цепей 5 могут быть также расположены вне металлического корпуса 10.

Скошенная уборочной насадкой 2 и собранная культура направляется наклонным элеватором 4 на молотильный аппарат 11, выполненный в виде двойного барабана. Кроме того, самоходный комбайн 1, показанный на фигуре 1, содержит бункер 12 для зерна, в который собирается убранная культура (в данном случае - злаки или рапс), после чего может передаваться при помощи не показанного на фигуре устройства для опорожнения бункера для зерна в транспортировочный контейнер, стоящий на поле.

Как показано на фигуре 1, элеватор 13 для зерна перемещает собранную культуру из нижней части комбайна 1 в бункер 12 для зерна. При этом, как уже говорилось, речь идет о злаках или рапсе, очищенных при помощи не показанного на фигуре сетчатого фильтра очищающего устройства. При этом элеватор 13 для зерна состоит из корпуса 14, цепи 15, служащей тяговым средством, и захватов 16 в форме пластин, которые с интервалами закреплены на цепи 15. Кроме того, цепь 15 проходит по ведущей звездочке 17, которая может быть соединена с горизонтальным подающим шнеком, не показанным на фигуре. Этот подающий шнек транспортирует собранную культуру, прошедшую через сетчатый фильтр комбайна 1, сначала на элеватор 13 для зерна. На другом конце элеватора 13 для зерна цепь 15 проходит по направляющей звездочке 18, причем эта направляющая звездочка 18 может смещаться относительно ведущей звездочки 17 таким образом, чтобы цепь 15 могла быть натянута.

Для этого предусмотрен гидроцилиндр 19 со штоком 20, который, как показано на фигуре 1, должен непосредственно или опосредованно воздействовать на направляющую звездочку 18 по центру элеватора 13 для зерна. Корпус 14 элеватора 13 для зерна разделе перегородкой 21 на подающую шахту 22, в которой находится ведомая ветвь, и обратную шахту 23, в которой находится ведущая ветвь. Кроме того, на оконечности корпуса 20, обращенной к бункеру 12 для зерна, находится выпускной элемент 24, в области которого чаще всего расположен поперечный подающий шнек, который транспортирует собранную культуру с элеватора 13 для зерна в бункер 12 для зерна и распределяет ее там.

Кроме того, самоходный комбайн 1, показанный на фигуре 1, оснащен элеватором 25 для мякины, конструкция и назначение которого, по существу, совпадают с конструкцией и назначением элеватора 13 для зерна. При этом элеватор 25 для мякины содержит цепь 26, на которой имеются захваты 27 в форме пластин. При этом цепь 26 направляется ведущей звездочкой 28 и направляющей звездочкой 29 в корпусе 30, причем корпус 30 разделен перегородкой 31 на подающую шахту 32 и обратную шахту 33. Кроме того, на корпусе 30 в области молотильного аппарата 11 имеется выпуск 30a, позволяющий еще раз подавать собранную культуру в виде еще не обмолоченных колосьев на молотильный аппарат 11. Эта доля собранной культуры, поступающая на элеватор 25 для мякины в нижней части, представляет собой отсеянную (на фильтре) часть собранной культуры или часть собранной культуры, просыпавшуюся через днище клавишных соломотрясов комбайна 1. При этом цепь 26 элеватора 25 для мякины, аналогично конструкции внутри элеватора 13 для зерна, также может натягиваться гидроцилиндром 34.

На фигуре 2 показана верхняя часть элеватора 13 для зерна, которая состоит из корпуса 36 и перегородки 39, делящей внутреннее пространство корпуса 36 на подающую шахту 37 и обратную шахту 38. Внутри этого корпуса 36 расположена схематично показанная цепь 40, на которой через регулярные промежутки расположены захваты 41. Направление подачи элеватора для зерна указано стрелкой FR. Цепь 40 на верхней оконечности корпуса 36 направляется направляющей звездочкой 42, которая посажена на вал 43 и опирается на два фланцевых подшипника 44 в корпусе 36. На фигуре показан только один из этих фланцевых подшипников 44. При этом на каждом фланцевом подшипнике 44 в осевом направлении имеется цилиндрический буртик 45, посредством которого подшипник направляется по прорези 46 в корпусе 36.

При этом балансир 48, одна оконечность которого посредством оси 47 поворота установлена на корпусе 36 с возможностью поворота, охватывает соответствующий цилиндрический буртик 45 фланцевого подшипника 44, в то время как другая оконечность этого балансира 48 соединяется с соединительной штангой 49. Другая оконечность этой соединительной штанги 49, два элемента которой соединены с элеватором 35 для зерна (аналогично фланцевым подшипникам 44 и балансирам 48), соединена поперечной тягой 50a со штоком 50 гидроцилиндра 51. Гидроцилиндр 51 неподвижно закреплен в корпусе 36. В этом отношении конструкция этого гидроцилиндра 51 и, тем самым, вид смещения направляющей звездочки 42 отличается от конструкции, показанной на фигуре 1.

Гидроцилиндр 51 питается постоянным давлением от источника постоянного давления. Для этого гидравлический насос 52 может питать гидроцилиндр 51 рабочей жидкостью, причем напорный трубопровод 54, соединяющий гидравлический насос 52 с отверстием 53 для подачи рабочей жидкости, подсоединен к редукционному клапану 55, при помощи которого устанавливается максимальное давление рабочей жидкости, поступающей в гидроцилиндр 51. Таким образом, на фигуре 2 показана конструкция, при помощи которой предварительное натяжение тягового средства, выполненного в виде цепи 40, может выполняться автоматически. Следующие фигуры 3 и 4 приведены для разъяснения описываемого изобретением устройства, которое используется в рамках данного устройства для натяжения цепи 40 и предназначено для применения вместе с соответствующими конструкциями гидроцилиндров. Гидроцилиндр, который в силу своей универсальности подходит для натяжения тяговых средств в транспортирующих устройствах, показанных на фигурах 1 и 2, на следующих фигурах имеет обозначения 9, 19, 34 и 51.

При этом гидроцилиндр 9, 19, 34, 51 одинарного действия, показанный на фигуре 3, состоит из цилиндрической трубки 56, уплотнителя 57 и головки 59 цилиндра, в которую входит скребок 58, а также поршня 61 со штоком 60. Внутри головки 59 цилиндра расположен спускной винт 62, при помощи которого можно сбрасывать давление в нагнетательной полости 63 внутри гидроцилиндра 9, 19, 34, 51 в целях выполнения ремонта или технического обслуживания. На оконечности штока 60 поршня имеется проушина 64, при помощи которой шток 60 соединяется не показанным на фигуре стержнем с соединительной штангой 49 (см. фиг.2) или непосредственно с опорой соответствующей направляющей звездочки 8, 18, 29, 42 (см. фиг.1).

Противоположная оконечность гидроцилиндра 9, 19, 34, 51 соединена с клапанным блоком, который пропускает рабочую жидкость в нагнетательную полость 63 через отверстие 53 для подачи рабочей жидкости или блокирует нагнетательную полость 63 относительно этого отверстия 53 для подачи рабочей жидкости. Для этого предусмотрен запорный клапан 65, который состоит из полой цилиндрической гильзы 66 клапана и поршня 67, который может перемещаться внутри этой гильзы. Поршень 67 содержит уплотнительное кольцо 68, при помощи которого поршень 67 герметично прижимается к внутренней поверхности гильзы 66 клапана. Кроме того, поршень 67 содержит торцевую поверхность 69, на которую давит рабочая жидкость, поступающая из отверстия 53 для подачи рабочей жидкости. К этой торцевой поверхности 69 прилегает участок 70 в форме усеченного конуса, то есть участок поршня 67 с фасками, в то время как сторона поршня 67, противоположная торцевой поверхности 69, имеет ступенчатую форму.

В результате создается, во-первых, кольцевое пространство 71, расположенное между поршнем 67 и гильзой 66 клапана, а во-вторых, кольцевая поверхность 72 прилегания. Внутри этого кольцевого пространства 71 находится пружина 73 сжатия, которая одной своей оконечностью упирается в кольцевую поверхность 72 прилегания поршня 67, а другой оконечностью - в корпус 74 клапана. Гильза 66 клапана, расположенная внутри корпуса 74 клапана, содержит также поперечное отверстие 66a, посредством которого (см. фиг.3) кольцевое пространство 71, образовавшееся между поршнем 67 и гильзой 66 клапана, соединяется с другим кольцевым пространством 75, расположенным между гильзой 66 клапана и корпусом 74 клапана.

Кроме того, от поршня 67 отходит направляющая трубка 76, которая расположена с возможностью смещения в отверстии 77 корпуса 74 клапана. Эта направляющая трубка 74 содержит продольный канал 78, который соединяется с поперечным каналом 79, проходящим в ступенчатом участке поршня 67. Кроме того, внутри гильзы 66 клапана предусмотрено ступенчатое отверстие 80, то есть поршень 67, проходящий в расширенной части отверстия, перемещается в направлении отверстия 53 для подачи рабочей жидкости до кольцевого упора 81. Это происходит под действием давления в нагнетательной полости 63 и при поддержке пружины 71 сжатия. На фигуре 3 поршень 67 находится в положении, в котором его торцевая поверхность 69 расположена вблизи кольцевого упора 81, причем поршень 67 блокирует соединение между отверстием 53 для подачи рабочей жидкости и поперечным отверстием 66a. Поэтому в таком положении поршня 67 дополнительная рабочая жидкость не может попадать из отверстия 53 для подачи рабочей жидкости в нагнетательную полость 63.

В отличие от этого, поршень на фигуре 4 находится в своем крайнем левом положении, в котором кольцевая поверхность 82 поршня 67, радиально окружающая направляющую трубку 76, прилегает к соответствующей поверхности корпуса 74 клапана. В этом положении поршня 67, которое возникает при падении давления в нагнетательной полости 63 и, следовательно, уменьшении предварительного натяжения цепи, рабочая жидкость из отверстия 53 для подачи рабочей жидкости может попадать в нагнетательную полость 63 через дроссельный зазор, образованный участком 70 поршня в форме усеченного конуса относительно ступенчатого отверстия 80, поперечное отверстие 66a, кольцевое пространство 75, поперечный канал 79 и продольный канал 78, чтобы компенсировать снизившееся давление в этой полости.

При осуществлении подобного выравнивания давления, то есть подтягивании соответствующей цепи, поршень 67 сдвигается в направлении своего крайнего правого положения под действием увеличивающегося давления в нагнетательной полости 63 и возникшей в результате этого силы, действующей вместе с пружиной 73 сжатия на поршень 67. В результате сначала блокируется поперечное отверстие 66a, после чего вследствие смещения поршня 67 образуется дополнительное пространство, служащее для приема определенного объема рабочей жидкости из нагнетательной камеры 63. В результате происходит незначительное ослабление предварительного натяжения цепи, благодаря чему привод цепи, его опоры и сама цепь защищаются от чрезмерных нагрузок. Характеристика переключения поршня 67 вместе с поперечным отверстием 66a обладает гистерезисом, то есть поперечное отверстие 66a снова освобождается только тогда, когда давление в нагнетательной полости 63 падает ниже заданного предельного значения.

На фигуре 5 показан отдельный запорный клапан 83, выполняющий те же функции, что и клапанный блок на фигурах 3 и 4. При этом такой запорный клапан 83 также должен быть оснащен описываемым изобретением устройством для приема определенного объема рабочей жидкости, которое, однако, располагается отдельно от соответствующего гидроцилиндра. Этот запорный клапан 83 расположен внутри корпуса 84, 85 клапана, состоящего из двух частей. В корпус 84 клапана выходит отверстие 86 для подачи рабочей жидкости, в области которого находится разгрузочный винт 87. Кроме того, корпус 84 клапана, равно как и корпус 85 клапана, содержит гильзу 88 клапана, по которой движется поршень 89. Этот поршень 89 также имеет управляющий участок 90 в форме усеченного конуса, который взаимодействует с поперечным отверстием 88a, расположенным в гильзе 88 клапана.

Во второй корпус 85 клапана входит рабочий патрубок 91, который для использования в устройстве натяжения, предусмотренном в транспортирующем устройстве, мог бы соединяться с гидравлическим подъемным цилиндром. Поршень 89 имеет ступенчатую форму, то есть в его средней части имеется область, герметично прилегающая к гильзе 88 клапана, а также имеется вышеупомянутый управляющий участок 90 в форме усеченного конуса. В направлении разгрузочного винта 87 проходит суженный участок поршня 89, на торцевую поверхность 90a которого действует давление, обуславливаемое отверстием 86 для подачи рабочей жидкости. Кроме того, разгрузочный винт 87 может перемещаться относительно этой торцевой поверхности 90a, совершая установочное движение, воздействующее на поршень 89. При этом поршень 89 перемещается в положение, высвобождающее поперечное отверстие 88a. Поперечное отверстие 88a соединяется посредством кольцевого зазора 92 с полостью 93 для установки пружины и далее посредством поперечного канала 94 и продольного канала 95 с рабочим патрубком 91. Благодаря этому при стоящем комбайне 1, находящемся в безнапорном состоянии, можно слить масло через отверстие 86 для подачи рабочей жидкости, что позволяет разрядить гидроцилиндр, предназначенный для натяжения тягового средства.

Согласно фигуре 5, поршень 89, который, как показано на фигуре, находится в своем запирающем положении, при падении давления на рабочем патрубке 91 и одновременном возникновении давления в отверстии 86 для подачи рабочей жидкости должен сместиться из этого положения влево, в результате чего поперечное отверстие 88a будет соответствующим образом освобождено. В этом положении поршня 89 рабочая жидкость протекает через управляющий участок 90 поршня в форме усеченного конуса, поперечное отверстие 88a, кольцевой зазор 91, полость 92 для установки пружины, поперечный канал 94 и продольный канал 95 к рабочему патрубку 91. Если, напротив, на рабочем патрубке 91 устанавливается давление, превышающее определенное предельное значение, то поршень 89 снова смещается в свое положение, показанное на фигуре 5.

Расстояние, на которое поршень 89 сместился назад, приводит к тому, что образуется определенное пространство для приема рабочей жидкости, находящейся в области рабочего патрубка 91, в результате чего давление снижается в соответствующей степени. Вследствие этого усилие предварительного натяжения подсоединенного устройства натяжения, не показанного детально на фигуре 5, незначительно уменьшается. Это позволяет защитить тяговое средство соответствующего транспортирующего устройства от повреждений, которые могли бы иметь место при избыточном предварительном натяжении.

СПИСОК ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

| 1 | самоходный комбайн |

| 2 | уборочная насадка |

| 3 | питающий шнек |

| 4 | наклонный элеватор |

| 5 | цепи |

| 6 | подающие пластины |

| 7 | ведущая звездочка |

| 8 | направляющая звездочка |

| 9 | гидравлический цилиндр |

| 10 | металлический корпус |

| 11 | молотильный аппарат |

| 12 | бункер для зерна |

| 13 | элеватор для зерна |

| 14 | корпус |

| 15 | цепь |

| 16 | захват |

| 17 | ведущая звездочка |

| 18 | направляющая звездочка |

| 19 | гидравлический цилиндр |

| 20 | шток |

| 21 | перегородка |

| 22 | подающая шахта |

| 23 | обратная шахта |

| 24 |