Способ олигомеризации этилена

Иллюстрации

Показать всеНастоящее изобретение относится к способу олигомеризации этилена. Способ включает стадии: a) подачи этилена, растворителя и каталитической композиции, содержащей катализатор и сокатализатор, в реактор, b) олигомеризации этилена в реакторе, c) выгрузки выходящего потока реактора, содержащего линейные альфа-олефины, включая 1-бутен, растворитель, неизрасходованный этилен, растворенный в выходящем потоке реактора, и каталитическую композицию, из реактора, d) отделения этилена и 1-бутена совместно от остального выходящего потока реактора и e) рециркуляции, по меньшей мере, части этилена и 1-бутена, отделенных на стадии d), в реактор. При этом равные количества 1-бутена отводят из реактора с выходящим потоком реактора и рециркулируют в реактор на стадии е). Использование предлагаемого способа позволяет стабильную работу реактора, улучшить отвод теплоты и предотвращает закупоривание и засорение реактора. 14 з.п. ф-лы, 1 пр., 1 табл., 3 ил.

Реферат

Настоящее изобретение относится к способу олигомеризации этилена.

Способы олигомеризации этилена при помощи различных каталитических композиций хорошо известны в данной области техники. Обычно, если используют очень неспецифичные катализаторы, получают широкое распределение продуктов - от С4 до высших олефинов и даже полимерных материалов. Высшие линейные альфа-олефины и полимерные материалы могут вызывать закупоривание и засорение реактора олигомеризации и трубопроводов, присоединенных к нему. Недавно были разработаны каталитические композиции для олигомеризации этилена, которые являются более специфичными для, например, тримеризации или тетрамеризации, таким образом давая более узкое распределение продуктов, но также все еще давая высшие линейные альфа-олефины и полимерные материалы.

В WO 2009/006979 А2 описан процесс и соответствующая каталитическая система для ди-, три- и/или тетрамеризации этилена на основе хромового комплекса с гетероатомным лигандом, обычно имеющим PNPNH-каркас, и активируемая алюмоорганическим соединением, таким как, например, триалкилалюминий или метилалюмоксан. Среди других возможных вариантов осуществления этого изобретения CrCl3(THF)3 (THF = тетрагидрофуран) предпочтительно используют в качестве источника хрома.

В ЕР 2239056 А1 описана каталитическая композиция и способ олигомеризации, в частности для селективной тримеризации этилена в 1-гексен, используя модификацию каталитической системы, раскрытой в WO 2009/006979 А2. Хотя также имеют в основе типы лигандов, имеющих PNPNH-каркас, эти модифицированные системы показывают явные преимущества относительно оригинальных каталитических композиций в отношении стабильности, активности, селективности и допустимого диапазона эксплуатации, касающегося рабочих параметров в технической рабочей среде.

Согласно ЕР 2239056 А1 используют галогенсодержащие модификаторы совместно с, например, Cr(асас)3 (асас = ацетилацетонат), PNPNH-лигандом и триэтилалюминием в качестве активатора. Типичные модификаторы представляют собой, например, галогениды тетрафенилфосфония или тетраалкиламмония, предпочтительно хлориды. В отличие от каталитических систем, в которых используют CrCl3(THF)3 в качестве источника хрома, эти модифицированные системы обеспечивают свободное и независимое регулирование соотношения хром/галоген/алюминий. Это очень эффективная стратегия, поскольку исследования основного механизма показали, что галоген является необходимым компонентом каталитически активных частиц, таким образом оказывая влияние на всю производительность катализатора.

Типичное распределение олигомерного продукта этой указанной выше каталитической системы представляет собой:

| С4 | 2,9 масс. % |

| С6 | 91,4 масс. % (>99,0 масс. %) 1-гексен |

| С8 | 0,5 масс. % |

| С10 | 5,1 масс. % |

| ≥С12 | 0,1 масс. % |

Типичный процесс для гомогенной катализируемой технологии олигомеризации этилена уровня техники показан на Фиг. 1.

Гомогенную каталитическую систему 1 переносят вместе с растворителем 2 (например, толуолом) в реактор 3. Линейные альфа-олефины, главным образом 1-гексен, образуются посредством тримеризации растворенного этилена в жидкой фазе. В реакторе теплоту реакции экзотермической реакции необходимо отводить и быстрый межфазовый перенос газообразного этилена в растворитель необходимо осуществлять. Возможны различные типы реакторов. Некоторые примеры представляют собой:

1. Барботажную реакторную колонну: для того, чтобы избежать внутренних теплообменных поверхностей, этилен можно использовать как в качестве сырья для реакции, так и в качестве охлаждающей среды. Одновременно перемешивание обеспечивают посредством восходящего потока пузырьков над подходящей пластиной разбрызгивателя.

2. Петлевой реактор с внешним теплообменником.

3. Реактор идеального вытеснения: теплоту реакции можно отводить через стенку реактора.

Предпочтительным реактором для олигомеризации этилена является барботажная реакторная колонна. Этилен вводят через газораспределительную систему в нижнюю секцию, тогда как жидкие тяжелые ЖАО, вместе с растворителем и катализатором, отводят из нижних частей. Реакция олигомеризации очень экзотермична. Путем отвода этой теплоты с этиленом избегают теплообменных поверхностей в зоне реакции, которые будут подвергаться сильному загрязнению. Часть образованных линейных α-олефинов, которые являются газообразными при условиях реакции, конденсируется в верхней части реактора и служит в качестве обратного потока для цели охлаждения, пользуясь их соответствующей теплотой парообразования. Типичные условия реакции представляют собой: 30-70°С при 10-100 бар.

После зоны реакции жидкий продукт, включая растворитель (например, толуол) с растворенным этиленом, подают в зону отделения. В первой колонне 4 неизрасходованный этилен отделяют от продукта и растворителя. Этилен возвращают обратно в реактор посредством линии 5. Доочистку 6 этилена можно проводить на линии 5. Более тяжелые фракции направляют на последующее отделение 7, где их разделяют на различные фракции (С4, С6, растворитель, С8, С10, >С12). Растворитель извлекают и возвращают обратно в реактор.

Начиная с класса очень эффективных модифицированных каталитических систем, как описано, например, в ЕР 2239056 А1, вопрос возникает касательно того, как экономически целесообразный процесс олигомеризации этилена, в частности селективной тримеризации этилена в 1-гексен, следует разрабатывать. Следующие проблемы следует рассматривать в связи с этим:

1. Теплоту реакции от экзотермической реакции следует отводить из реактора. Из-за факта того, что катализатор очень чувствителен к высоким температурам, следует поддерживать температуру реакции предпочтительно от 30 до 70°С и регулировать очень точно.

Из-за факта того, что небольшие количества полиэтилена образуются во время реакции, внутренние теплообменные поверхности проявляют тенденцию к образованию загрязнения. Это приводит к неизбежности нестабильной и/или ненадежной работы реактора только в течение очень ограниченного времени включения. Таким образом, таких внутренних теплообменных поверхностей следует избегать.

2. К сожалению, образования полимера или высокомолекулярных олигомеров нельзя избежать полностью при олигомеризации этилена, поскольку это путь неотъемлемых побочных реакций.

Эти твердые материалы можно или растворять, или суспендировать в жидком продукте и, таким образом, наконец, пропускать в зону отделения, или они могут осаждаться на внутренней поверхности реактора и его вспомогательных устройствах. Последнее является наихудшим случаем, поскольку это может привести к засорению и закупориванию реактора. Следовательно, реактор и его связанное оборудование следует чистить периодически для удаления отложений. Это приводит к остановкам и, следовательно, к уменьшению производства. Следовательно, полимер, который растворен или суспендирован в потоке продукта, предпочтителен.

Таким образом, целью настоящего изобретения является обеспечение способа олигомеризации этилена, который преодолевает недостатки предшествующего уровня техники. В частности, способ должен быть экономически выгодным процессом в отношении капиталовложений и эксплуатационных затрат и должен предпочтительно обеспечивать стабильную и надежную работу реактора с хорошим отводом теплоты и предотвращением закупоривания и засорения.

Данная цель достигается при помощи способа олигомеризации этилена, предусматривающего стадии:

a) подачи этилена, растворителя и каталитической композиции, содержащей катализатор и сокатализатор, в реактор,

b) олигомеризации этилена в реакторе,

c) выгрузки выходящего потока реактора, содержащего линейные альфа-олефины, включая 1-бутен, растворитель, неизрасходованный этилен, растворенный в выходящем потоке реактора, и каталитическую композицию из реактора,

d) отделения этилена совместно с 1-бутеном от остального выходящего потока реактора,

e) рециркуляции, по меньшей мере, части этилена и 1-бутена, отделенных на стадии d), в реактор.

Согласно наиболее предпочтительному варианту осуществления происходит стадия дезактивации каталитической композиции между стадиями с) и d).

В принципе, общее количество этилена, которое не израсходовалось, следует возвращать обратно в реактор с целью повышения общего выхода способа. Поскольку предпочтительно регулировать постоянное содержание 1-бутена в течение способа, следовательно, требуется продувочный поток. Таким образом, из-за продувки часть этилена отводится. Как только достигается предпочтительная концентрация 1-бутена в жидкой фазе в реакторе, количество 1-бутена, которое образуется во время тримеризации, следует удалять. Из-за высокой селективности, в частности использования катализатора тримеризации, как описано ниже, потеря этилена вследствие продувки сравнительно низкая.

Предпочтительно реактор представляет собой барботажную реакторную колонну.

Наиболее предпочтительно рециркулирующий поток этилена и 1-бутена со стадии е) продувают, по меньшей, мере частично при помощи продувочного потока.

Согласно наиболее предпочтительному варианту осуществления достигают установившегося режима олигомеризации, т.е. характеризующегося постоянным содержанием 1-бутена в реакторе. Этого постоянного содержания 1-бутена можно достичь путем соответствующего регулирования количеств 1-бутена, которые отводят из реактора с выходящим потоком реактора и рециркулируют в реактор на стадии е), и причем эти количества удаляют из, предпочтительно, рецикла этилена.

При установившемся режиме процесса все количество 1-бутена, которое образуется во время олигомеризации, следует удалять из процесса. Иначе, 1-бутен будет дополнительно накапливаться, и концентрация 1-бутена будет увеличиваться. Из-за факта того, что происходит только С4/С6-диссоциация, единственной возможностью удалять 1-бутен из процесса является его удаление с этиленом в рецикле. При установившемся режиме образуется постоянное количество 1-бутена. Это означает, что также постоянное количество рециркулирующего потока следует выводить. Следовательно, часть рециркулирующего потока следует очищать. Количество очищенного потока при установившемся режиме, таким образом, по существу постоянно. Посредством количества продувочного потока концентрацию 1-бутена в реакторе и состав продувочного потока можно регулировать. Например, в случае большого продувочного потока рецикл состоит главным образом из этилена и небольшого количества 1-бутена, поскольку большое количество подпиточного/свежего этилена необходимо для процесса. Следовательно, меньшее количество 1-бутена направляют обратно в реактор и большие количества чистого/свежего этилена в качестве подпитки разбавляют композицию в реакторе. Таким образом, концентрация 1-бутена ниже. Противоположное происходит при меньшем продувочном потоке.

Вследствие факта того, что рециркулирующий поток может быть газообразным, а также жидким, продувочный поток может также быть газообразным или жидким. Количество можно регулировать регулятором массового расхода. В случае, когда рециркулирующий поток конденсируется в теплообменнике перед тем, как его направляют обратно в реактор, энергетически может быть более эффективным удаление продувочного потока перед тем, как рециркулирующий поток конденсируется.

Более предпочтительно количество 1-бутена в реакторе составляет по меньшей мере 1 массовый процент, более предпочтительно 5 массовых процентов, более предпочтительно 10 массовых процентов, более предпочтительно 25 массовых процентов на основе всей массы жидкостей в реакторе.

Еще более предпочтительно 1-бутен находится в реакторе в максимальном количестве 30 массовых процентов на основе всей массы жидкостей в реакторе. В принципе, возможно еще большее содержание 1-бутена, такое как максимальное количество 50 или даже 70 массовых процентов в жидкой фазе, причем такое содержание возможно при давлении реакции 30 бар.

Согласно наиболее предпочтительному варианту осуществления установившегося режима олигомеризации достигают, когда равные количества 1-бутена отводят из реактора с выходящим потоком реактора и рециркулируют в реактор на стадии е).

Стадию b) можно предпочтительно проводить при температуре 10-100°С, предпочтительно 30-70°С, и/или давлении приблизительно 10-100 бар.

Согласно одному предпочтительному варианту осуществления дополнительное количество 1-бутена подают в реактор из внешнего источника предпочтительно в начальный пусковой период способа олигомеризации.

Еще более предпочтительно отделение стадии d) проводят при давлении ниже давления реакции стадии b). Согласно такому варианту осуществления снижают давление потока продукта (выходящего потока реактора) перед тем, как его направляют в зону отделения. Это имеет преимущество, состоящее в том, что можно повысить качество стадии отделения. Капиталовложения и эксплуатационные затраты снижаются, когда зона отделения (дистилляционная колонна) работает при более низком давлении. Продукт С2+С4, который рециркулируют в реактор, следует или повторно сжимать до давления реакции, или его можно сжижать и закачивать обратно в реактор.

Этилен и 1-бутен можно предпочтительно рециркулировать в реактор в жидкой форме. Преимущество использования жидкого рециркулирующего потока состоит в том, что можно использовать насос для рециркулирующего потока вместо дорогостоящего компрессора. Одновременно увеличивается охлаждающая способность реактора. Испарение потока С2+С4 в реакторе отводит значительную часть теплоты экзотермической реакции. Следовательно, рецикл газообразного этилена, который необходим для охлаждения реактора, можно снизить. Это также является выгодным для капиталовложений и эксплуатационных затрат способа.

Предпочтительно способ олигомеризации представляет собой тримеризацию для получения тем самым главным образом 1-гексена.

Каталитическая композиция может содержать катализатор, содержащий соединение хрома и лиганд общей структуры (A) R1R2P-N(R3)-P(R4)-N(R5)-H или (В) R1R2P-N(R3)-P(R4)-N(R5)-PR6R7, где R1-R7 независимо выбирают из галогена, амино, триметилсилила, C1-С10-алкила, С6-С20-арила или любых циклических производных (А) и (В), где по меньшей мере один из атомов Р или N PNPN-звена или PNPNP-звена представляет собой член кольцевой системы, причем кольцевая система образована из одного или нескольких составляющих соединений структур (А) или (В) путем замещения.

Как должно быть понятно, любые циклические производные (А) и (В) можно использовать в качестве лиганда, где по меньшей мере один из атомов Р или N PNPN-звена (структура (А)) или PNPNP-звена (структура (В)) представляет собой член кольца, причем кольцо образовано из одного или нескольких составляющих соединений структур (А) или (В) путем замещения, т.е. путем формального исключения на составляющем соединении или двух полных групп R1-R7 (как определено) или Н, одного атома из каждой из двух групп R1-R7 (как определено) или всей группы R1-R7 (как определено), или Н и атома из другой группы R1-R7 (как определено), и соединения формально созданных таким образом ненасыщенных по валентности сайтов посредством одной ковалентной связи на составляющее соединение для обеспечения такой валентности, как изначально было на заданном сайте.

Предпочтительно соединение хрома выбирают из органических или неорганических солей, координационных комплексов и металлорганических комплексов Cr (II) или Cr (III), предпочтительно CrCl3(THF)3, ацетилацетоната Cr (III), октаноата Cr (III), гексакарбонила хрома, Cr (III)-2-этилгексаноата, бензол(трикарбонил)-хрома или хлорида Cr (III).

Сокатализатор можно выбирать из триметилалюминия, триэтилалюминия, триизопропилалюминия, триизобутилалюминия, полуторного хлорида этилалюминия, хлорида диэтилалюминия, дихлорида этилалюминия, метилалюмоксана (МАО) или их смесей.

Каталитическая композиция может дополнительно содержать модификатор, содержащий органический или неорганический галогенид.

Более предпочтительно лиганд можно выбирать из Ph2P-N(i-Pr)-P(Ph)-N(i-Pr)-H, Ph2P-N(i-Pr)-P(Ph)-N(Ph)-H, Ph2P-N(i-Pr)-P(Ph)-N(трет-бутил)-H и Ph2P-N(i-Pr)-P(Ph)-N(CH-(CH3)(Ph))-H.

В принципе, предпочтительно, чтобы можно было успешно использовать любую из каталитических композиций, включая любые модификаторы, как раскрыто в WO 2009/006979 А2 или ЕР 2239056 А1, которые настоящим включены ссылкой.

Наконец, растворитель можно выбирать из ароматических углеводородов с прямой цепочкой и циклических алифатических углеводородов и эфиров, предпочтительно толуола, бензола, этилбензола, кумола, ксилолов, мезитилена, гексана, октана, циклогексана, метилциклогексана, диэтилового эфира, тетрагидрофурана и их смесей, наиболее предпочтительно толуола.

Неожиданно обнаружили в способе настоящего изобретения, что 1-бутен, получаемый во время олигомеризации, можно успешно использовать в качестве «сорастворителя» для улучшения отвода теплоты и удаления полимерных или высокомолекулярных соединений из реактора.

Подробнее, поскольку количество С4, полученного при реакции олигомеризации, обычно сравнительно низкое, в частности в виде побочной реакции при тримеризации этилена, рассматривали разработку зоны отделения без стадии отделения С2/С4. Это означает, что после реактора жидкий продукт (выходящий поток реактора) непосредственно направляют в разделительную колонну для жидких С4/С6. Хотя в принципе возможно рециркулировать только часть 1-бутена назад в реактор, одним из основных преимуществ настоящего изобретения является сохранение одной технологической стадии, а именно С2/С4-дистилляции. Следовательно, чтобы воспользоваться данным преимуществом, после этого необходимо рециркулировать главным образом все количество неизрасходованного этилена и полученного 1-бутена. Хотя некоторое количество С4 может оказаться в С6-фракции, которая не является предпочтительной вследствие отрицательного воздействия на качество 1-гексена, продувочный поток, в частности скорость продувки, является наилучшим средством для доведения концентрации 1-бутена в реакторе до оптимальных значений. Более тяжелые продукты вместе с растворителем направляют в следующую зону отделения как обычно, где извлекают растворитель и отделяют основной продукт, 1-гексен.

Специалисту в данной области техники ясно, что согласно очень предпочтительному варианту осуществления осуществляют стадию дезактивации катализатора между стадиями с) и d) способа согласно настоящему изобретению. Обычно для этих целей после выгрузки выходящего потока реактора из реактора средство для дезактивации добавляют в раствор продукта/толуола/катализатора. Все известные/раскрытые способы дезактивации возможны для этой каталитической системы: спирт, вода, щелочной раствор, воздух/О2, амин, СО/СО2. Важно, что средство для дезактивации добавляют в молярных стехиометрических соотношениях относительно катализатора и сокатализатора, т.е., например, Cr-катализатора и алюминийалкильного активатора, т.е. [Кат] + [Сокат]. Это обеспечивает полную дезактивацию катализатора. Иначе возможны побочные реакции в разделительных колоннах, например изомеризация олефинов. Наиболее предпочтительным средством для дезактивации является длинноцепочечный спирт, в частности 1-деканол, который после разделения не остается во фракции желательного продукта, 1-гексена, или растворителе.

Кроме того, смесь 1-бутена и этилена рециркулируют в реактор из легкого продукта первой стадии отделения (колонны для С4/С6). Рециркулирующий поток можно вводить/распылять с верхней части реактора через распределительную тарелку или форсунку. Альтернативно, его можно также вводить сбоку в псевдоожиженный слой. Эффект состоит в том, что 1-бутен, который образуется как побочный продукт при реакции тримеризации (1-4 масс. %), накапливается в реакторе. Следовательно, значительное количество смеси жидкой фазы в реакторе представляет собой 1-бутен. Это количество может варьировать от 1 до 30 масс. %, по сравнению с только 1-4 масс. % чистой продукции.

Поскольку 1-бутен обычно представляет собой побочный продукт реакции олигомеризации, в частности тримеризации, его следует отводить из процесса. Таким образом, продувочный поток может потребоваться. Продувочный поток может состоять предпочтительно из 10-90 масс. % 1-бутена, в то время как остаток потока представляет собой преимущественно этилен. Продувочный поток можно направить назад, например в паровую крекинг-установку, где этилен и 1-бутен можно извлекать. Для случая, когда крекинг-установка недоступна, этот поток можно продавать отдельно или использовать для энергетических целей. В зависимости от ситуации продувочный поток можно использовать в качестве топлива для паровых котлов. Вследствие факта того, что катализатор дает очень селективно 1-гексен с только небольшим количеством 1-бутена в качестве побочного продукта, потеря этилена при продувке сравнительно низка.

Высокое содержание 1-бутена в реакторе имеет важное преимущество для отвода теплоты реакции. Посредством рецикла газообразный этилен и испаренный 1-бутен конденсируют и возвращают назад в реактор. Таким образом, энтальпию испарения 1-бутена используют для отвода теплоты. Следовательно, поток газообразного этилена, который также служит в качестве охлаждающей среды, можно уменьшить.

Интересно, что ряд лабораторных экспериментов показывает, что каталитическая система очень селективна в отношении основного этилена. Это означает, что независимо от большого количества 1-бутена в жидкой фазе, каталитическая активность, селективность к 1-гексену и чистота 1-гексена не меняются. Это особенно неожиданно, поскольку знания о механизме касательно лежащего в основе механизма образования металлоцикла предполагают некоторую возможность снижения селективностей к 1-гексену, если высокие концентрации 1-бутена находятся в реакционной смеси. Однако такого отрицательного воздействия полностью избегают здесь ввиду прямого следствия очень высокой селективности каталитически активных частиц, в значительной степени обусловленной предпочтительным лигандом, имеющим PNPNH-каркас.

Еще более неожиданно то, что большое содержание 1-бутена в реакторе изменяет преимущественно свойство подвижности полимера. Это означает, что значительная часть полимера, который обычно остается в реакторе в виде застывшего слоя на внутренних поверхностях реактора, теперь растворяется и суспендируется в потоке продукта. Это означает, что при больших концентрациях 1-бутена в реакторе большие количества побочного полиэтилена выгружают вместе с продуктом.

В последующих примерах становится ясно, что большие содержания С4 в реакционной смеси приводят к лучшей подвижности полимера, и больше этого нежелательного материала выгружают вместе с жидким продуктом. Очевидно, что высокие концентрации 1-бутена приводят к образованию небольших полимерных хлопьев, которые характеризуются низкой аффинностью для накапливания и осаждения на стенке или внутренних поверхностях реактора. Агломерацию полиэтиленовых частиц в значительной степени предотвращают путем улучшенных свойств растворителя, что приводит к распределению по размерам более мелких частиц. Таким образом, время работы реактора до того, как реактор следует чистить, можно увеличить путем увеличения концентрации 1-бутена при установившемся режиме.

Возможно, что высокая концентрация легкого олефина изменяет свойства растворителя. В принципе, новый растворитель (растворитель + 1-бутен) со значительно улучшенными свойствами растворителя сейчас используют в зоне реакции. Эти измененные характеристики растворителя поддерживают образование более мелких частиц, которые лучше суспендируются в жидкости.

Таким образом, используя большое содержание 1-бутена в жидкой фазе, можно значительно увеличить охлаждающую способность реактора. Посредством рецикла, когда обогащенную 1-бутеном газовую фазу конденсируют и рециркулируют в реактор, энтальпию испарения 1-бутена можно использовать для охлаждения. Следовательно, поток газообразного этилена, который также служит в качестве охлаждающей среды, можно уменьшить. Это выгодно, поскольку необходимы более низкие требования к рекомпрессии и охлаждению.

Нет необходимости в теплообменных поверхностях в жидкой фазе реактора, поскольку охлаждение реактора можно обеспечить посредством испарения 1-бутена и посредством введения холодного этилена.

Капиталовложения можно уменьшить посредством идеи настоящего изобретения, заключающейся в том, что дистилляционная колонна для С1/С4-дистилляции больше не нужна. Также оборудования для рециркуляции этилена меньше.

Время работы реактора можно продлить. Вследствие лучшей подвижности побочного продукта-полимера, загрязнение реактора снижается. Следовательно, интервал перед тем, как реактор следует чистить снова, увеличивается.

Наконец, вследствие высокого содержания 1-бутена стабильность процесса в отношении неуправляемого нагрева улучшается. Увеличение температуры реакции вызывает испарение большого количества 1-бутена, таким образом отводя больше теплоты. Следовательно, система является отчасти самоподавляющей в некоторой степени.

Дополнительные признаки и преимущества способа настоящего изобретения можно взять из следующего подробного описания предпочтительного варианта осуществления совместно с графическими материалами, где

на Фиг. 1 представлена блок-схема обычного процесса для технологии олигомеризации этилена;

на Фиг. 2 представлена схема для технологии олигомеризации этилена согласно настоящему изобретению; и

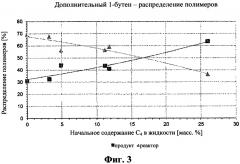

на Фиг. 3 представлен график, показывающий распределение полимеров в зависимости от начального С4 в жидкой фазе на основе способа настоящего изобретения.

Согласно Фиг. 1, показывающей схему обычного процесса для олигомеризации этилена, катализатор, растворитель и этилен подают в реактор, в котором проходит олигомеризация, например, тримеризация. Жидкий выходящий поток реактора, содержащий растворитель, непрореагировавший этилен, линейные альфа-олефины и катализатор, переносят в первую зону отделения, где отделяют этилен. Этот этилен можно вернуть назад в реактор, цикл рециркуляции может содержать доочистку этилена. Более тяжелые фракции направляют во вторую и следующие зоны отделения, в которых проводят разделение на различные фракции, такие как С4, С6, растворитель, С8, С10, >C12.

Согласно способу настоящего изобретения, который показан на фигуре 2, катализатор 10, растворитель 11 и этилен 12 также подают в реактор 13 для олигомеризации, например, тримеризации, этилена. В противовес способу предшествующего уровня техники выходящий поток реактора непосредственно направляют в зону 14 отделения С4/С6, где как этилен, так и С4 отделяют от остатка. Этилен и С4 (по меньшей мере, частично) рециркулируют в реактор при помощи линии 16. Стадия рециркуляции может содержать продувочный поток 17 и доочистку 18 этилена. Как в предшествующем уровне техники, более тяжелые фракции можно переносить в дополнительные зоны 15 отделения.

Пример

300 мл реактор высокого давления, оборудованный погружной трубкой, термостатом, мешалкой для уловленного газа, охлаждающим змеевиком, управляющими блоками для температуры, давления и скорости мешалки (все подсоединены к системе сбора данных), инертизировали сухим аргоном. Изобарическую подачу этена поддерживали при помощи алюминиевого газового баллона под давлением на весах для контроля потребления этена с течением времени посредством компьютеризованной системы сбора данных.

Перед проведением эксперимента реактор нагревали до 100°С при пониженном давлении в течение нескольких часов для исключения следов воды, кислорода и кислородсодержащих примесей. Перед реакцией реактор охлаждали до температуры реакции 50°С.

Для получения катализатора подходящие количества PNPNH-лиганда (14,7 мг (Ph)2P-N(iPr)-P(Ph)-N(iPr)-H, Ph = фенил, iPr = изопропил), хромового предшественника (Cr(асас)3, 10,5 мг) и модификатора додецилтриметиламмония хлорида (СН3(СН2)11N(СН3)3Cl, 63,5 мг) взвешивали и насыпали в колбу Шленка в инертной атмосфере. Объем 50/100 мл безводного толуола добавляли и раствор перемешивали при помощи магнитной мешалки. После растворения Cr-соединения, лиганда и модификатора требуемое количество 93 масс. % триэтилалюминия (AlEt3, 100 мкл) добавляли. Раствор немедленно переносили в реактор.

Выбранные объемы и массы соответствуют концентрации хрома 0,3/0,6 ммоль/л при молярном соотношении лиганда к хрому 1,2 моль/моль, соотношении Al/Cr 24 моль/моль и соотношении Cl/Cr 8 моль/моль.

Для изучения влияния накопленного газа в рецикле этилена, существующий испытательный стенд расширяли 2 л газовым баллоном. Для хорошего количественного анализа этот баллон помещали на весы. Желаемое количество 1-бутена заполняли в реактор непосредственно перед началом реакции. После заполнения мешалку включали и подачу этилена открывали и в реакторе создавали давление 30 бар этилена. Этилен подавали по требованию для сохранения постоянного давления 30 бар. Потребление этилена регулировали системой сбора данных и электронными весами путем постоянного взвешивания баллона под давлением для этилена. Общее количество дозированного 1-бутена определяли путем количественного анализа и определения параметров газообразного и жидкого продукта при помощи газового хроматографа с пламенно-ионизационным детектором и потери массы на весах. Массовое содержание 1-бутена в жидкой фазе рассчитывали при помощи устройства для моделирования технологического процесса UniSim.

После этой процедуры ряд реакций тримеризации проводили с различными количествами 1-бутена и различными объемами толуола для регулирования различных соотношений смесей толуола/1-бутена.

После времени выдерживания 1 ч реакцию в жидкой фазе погасили переносом жидкого остатка посредством давления этилена в стеклянный сосуд, заполненный приблизительно 100 мл воды. Массовый баланс эксперимента определили посредством количественного анализа и анализа при помощи газового хроматографа с пламенно-ионизационным детектором газообразного и жидкого продукта отдельно, с последующим сравнением данных потребления этена. На основе измеренных данных определяли общие выходы и селективности.

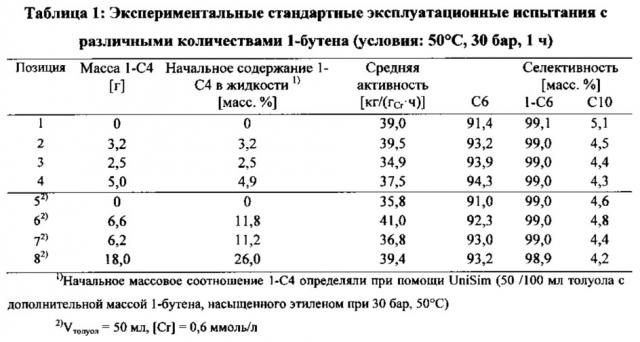

Результаты экспериментов обобщены в таблице 1.

Неожиданно, выход 1-гексена очень высокий, несмотря на высокое содержание 1-бутена в жидкости. Также чистота 1-гексена, что означает содержание 1-С6 во фракции С6, остается 99,0 масс. %, независимо от высоких концентраций 1-бутена. Эти результаты показывают необычную селективность гомогенного катализатора тримеризации этилена, способствующего значительному введению этиленового сырья в продукт, по сравнению с аналогичной реакцией с 1-бутеном.

Но интересно и неожиданно свойство подвижности полимера изменяется значительно в зависимости от концентрации 1-бутена в жидкой фазе. Как показано на фиг. 3, становится очевидным, что при высоком содержании С4, полимер более подвижный и выгружается из реактора вместе с жидким продуктом.

Признаки, раскрытые в предшествующем описании, в формуле изобретения и в сопутствующих графических материалах, могут как отдельно, так и в любой их комбинации представлять материал для осуществления изобретения в его различных формах.

1. Способ олигомеризации этилена, предусматривающий стадии:

a) подачи этилена, растворителя и каталитической композиции, содержащей катализатор и сокатализатор, в реактор,

b) олигомеризации этилена в реакторе,

c) выгрузки выходящего потока реактора, содержащего линейные альфа-олефины, включая 1-бутен, растворитель, неизрасходованный этилен, растворенный в выходящем потоке реактора, и каталитическую композицию, из реактора,

d) отделения этилена и 1-бутена совместно от остального выходящего потока реактора и

e) рециркуляции, по меньшей мере, части этилена и 1-бутена, отделенных на стадии d), в реактор,

при этом равные количества 1-бутена отводят из реактора с выходящим потоком реактора и рециркулируют в реактор на стадии е).

2. Способ по п. 1, в котором рециркулирующий поток этилена и 1-бутена со стадии е) продувают, по меньшей мере, частично при помощи продувочного потока.

3. Способ по п. 1 или 2, в котором количество 1-бутена в реакторе составляет по меньшей мере 1 массовый процент, более предпочтительно 5 массовых процентов, более предпочтительно 10 массовых процентов, более предпочтительно 25 массовых процентов, на основе всей массы жидкостей в реакторе.

4. Способ по п. 1 или 2, в котором 1-бутен находится в реакторе в максимальном количестве 30 массовых процентов на основе всей массы жидкостей в реакторе.

5. Способ по п. 1 или 2, в котором стадию b) проводят при температуре 10-100°С, предпочтительно 30-70°С, и/или давлении приблизительно 10-100 бар.

6. Способ по п. 1 или 2, в котором дополнительный 1-бутен подают в реактор из внешнего источника предпочтительно в начальный пусковой период способа олигомеризации.

7. Способ по п. 1 или 2, в котором отделение на стадии d) проводят при давлении ниже давления реакции стадии b).

8. Способ по п. 1 или 2, в котором этилен и 1-бутен рециркулируют в реактор в жидкой форме.

9. Способ по п. 1 или 2, который представляет собой тримеризацию.

10. Способ по по п. 1, в котором каталитическая композиция содержит катализатор, содержащий соединение хрома и лиганд общей структуры (A) R1R2P-N(R3)-P(R4)-N(R5)-H или (В) R1R2P-N(R3)-P(R4)-N(R5)-PR6R7, где R1-R7 независимо выбирают из галогена, амино, триметилсилила, С1-С10-алкила, С6-С20-арила или любых циклических производных (А) или (В), где по меньшей мере один из атомов Р или N PNPN-звена или PNPNP-звена представляет собой член кольцевой системы, причем кольцевая система образована из одного или нескольких составляющих соединений структур (А) или (В) путем замещения.

11. Способ по п. 10, в котором соединение хрома выбирают из органических или неорганических солей, координационных комплексов и металлорганических комплексов Cr (II) или Cr (III), предпочтительно CrCl3(THF)3, ацетилацетоната Cr (III), октаноата Cr (III), гексакарбонила хрома, Cr (III)-2-этилгексаноата, бензол(трикарбонил)-хрома или хлорида Cr (III).

12. Способ по любому из пп. 1 или 2, 10 или 11, в котором сокатализатор выбирают из триметилалюминия, триэтилалюминия, триизопропилалюминия, триизобутилалюминия, полуторного хлорида этилалюминия, хлорида диэтилалюминия, дихлорида этилалюминия, метилалюмоксана (МАО) или их смесей.

13. Способ по любому из пп. 1 или 2, 10 или 11, в котором каталитическая композиция дополнительно содержит модификатор, содержащий органический или неорганический галогенид.

14. Способ по любому из пп. 10 или 11, в котором лиганд выбирают из Ph2P-N(i-Pr)-P(Ph)-N(i-Pr)-H, Ph2P-N(i-Pr)-P(Ph)-N(Ph)-H, Ph2P-N(i-Pr)-P(Ph)-N(трет-бутил)-Н и Ph2P-N(i-Pr)-P(Ph)-N(CH(CH3)(Ph))-H.

15. Способ по любому из пп. 1 или 2, 10 или 11, в котором растворитель выбирают из ароматических углеводородов с прямой цепью и циклических алифатических углеводородов и эфиров, предпочтительно толуола, бензола, этилбензола, кумола, ксилола, мезитилена, гексана, октана, циклогексана, метилциклогексана, диэтилового эфира, тетрагидрофурана и их смесей, наиболее предпочтительно толуола.