Способ пиролиза углеводородов

Иллюстрации

Показать всеИзобретение относится к способу пиролиза углеводородного сырья в присутствии водяного пара. Способ включает физико-химическую обработку воды для приготовления пара и характеризуется тем, что обработку воды ведут в катодной камере электролизера с керамической ультрафильтрационной диафрагмой до достижения значения окислительно-восстановительного потенциала обработанной воды минус 50 - минус 600 мВ относительно хлорсеребряного электрода сравнения. Использование предлагаемого способа позволяет сократить расход сырья и пара при сохранении количественного выхода целевых продуктов или при увеличении выходя целевых продуктов. 3 з.п. ф-лы, 7 пр., 1 ил., 1 табл.

Реферат

Изобретение относится к нефтехимической технологии, преимущественно к процессу получения низших олефинов путем пиролиза углеводородного сырья в присутствии водяного пара.

Известен способ получения низших олефинов пиролизом углеводородного сырья в трубчатых реакторах. Данный способ получения низших олефинов осуществляют пиролизом углеводородного сырья в трубчатых реакторах при температурах стенки реактора 660-860°С в присутствии каталитической насадки с развитой поверхностью контакта, изготовленной из ферромагнитного сплава, содержащего (15±1)% хрома и по (1,5±0,5)% алюминия, молибдена и никеля (Патент РФ 2169167, МПК7 C10G 11/02, опубл. 2001.06.20). По известному решению сырье и материал катализатора перед подачей в реакционную зону подвергаются комплексной физико-химической обработке СВЧ-полями.

Недостатком известного способа является его сложность, а также то, что он может найти ограниченное применение в промышленности, так как в основном процессы пиролиза реализуются в термическом, а не каталитическом режиме.

Наиболее близким по технической сути и достигаемому результату является способ пиролиза углеводородного сырья в присутствии водяного пара, в котором физико-химической обработке подвергается вода в жидком состоянии, которая затем поступает на стадию генерации пара, используемого в процессе пиролиза (Патент РФ 2265041, МПК C10G 9/36, опубл. 2005.11.27). В качестве физико-химической обработки воду подвергают СВЧ-излучению. Использование известного способа позволяет увеличить выход целевых продуктов (стирола, изопрена, этилена и пропилена) по сравнению с их выходами при использовании обычной воды. Способ иллюстрирован примерами, в которых обработку 500 г дистиллированной воды, помещенной в химический стакан, проводили в бытовой микроволновой печи с максимальной мощностью 800 Вт в течение разного времени, вплоть до кипения. Температуру воды замеряли после обработки. Степень воздействия СВЧ-излучения условно оценивали удельной затратой энергии (294-468 Дж/г), величина которой представляла собой отношение произведения времени обработки (с) на выставленную мощность печи 360-600 Вт к весу обрабатываемой воды.

Недостатком известного решения является технологическая сложность осуществления его в промышленном масштабе, так как потребуется обработка большого количества воды в течение продолжительного времени, что потребует высоких энергозатрат и применения сложного оборудования.

Задачей заявляемого технического решения является создание способа пиролиза углеводородов, обеспечивающего возможность сокращения расхода сырья и пара при сохранении количественного выхода целевых продуктов или при увеличении выхода целевых продуктов.

Техническим результатом предложенного изобретения является упрощение процесса, снижение затрат как на подготовку воды, так и на проведение процесса пиролиза за счет обеспечения возможности сокращения расхода сырья и пара при сохранении количественного выхода целевых продуктов или при увеличении выхода целевых продуктов.

Указанный результат достигается тем, что в способе пиролиза углеводородного сырья в присутствии водяного пара обработку воды для приготовления пара ведут в катодной камере электролизера с керамической ультрафильтрационной диафрагмой до достижения значения окислительно-восстановительного потенциала обработанной воды минус 50 - минус 600 мВ относительно хлорсеребряного электрода сравнения.

Перед подачей на пиролиз углеводородное сырье может быть предварительно обработано в анодной камере другого диафрагменного электролизера при удельном количестве электричества 0,01-1,0 Кл/л.

Пиролиз углеводородного сырья целесообразно вести при 700-900°С, времени пребывания реагентов в зоне реакции 0,05-1,0 с. Пиролиз ведут при подаче пара в количестве 1-100% мас. по отношению к сырью.

То, что обработку воды для приготовления пара ведут в катодной камере электролизера с керамической ультрафильтрационной диафрагмой при повышенных температуре и давлении до достижения значения окислительно-восстановительного потенциала обработанной воды минус 50 - минус 600 мВ относительно хлорсеребряного электрода, позволяет упростить аппаратурное оформление процесса за счет использования узлов, конструкция которых разрабатывалась в течение длительного времени и которые имеют хорошо апробированные технологии подключения в различные технологические схемы.

Обработку воды ведут до получения значения окислительно-восстановительного потенциала обработанной воды минус 50 - минус 600 мВ относительно хлорсеребряного электрода. При значениях меньше, чем минус 50 мВ, не достигается получение результата и процесс пиролиза идет приблизительно так же, как и на необработанной воде. При значениях больших, чем минус 600 мВ, не происходит увеличения выхода целевых продуктов, но существенно возрастают энергозатраты.

Использование при обработке керамической ультрафильтрационной диафрагмы позволяет направлено изменять параметры обработки воды за счет обеспечения перепада давления между электродными камерами электролизера.

В случае необходимости, в зависимости от технологической схемы промышленной установки, электрохимический реактор может быть размещен в месте, позволяющем проводить обработку воды непосредственно перед узлом испарения, что не мешает достижению результата, потому что: вода перед испарителем находится в жидком агрегатном состоянии; на качество электрохимически обработанной воды высокие температура и давление не влияют; обозначенные значения температуры и давления находятся в рабочем диапазоне электрохимического реактора. В этом случае обработку воды ведут при повышенных температурах и давлении. Применяемые материалы, и в частности применение именно керамической диафрагмы, позволяют вести электрохимическую обработку при температуре до 250°С и давлении до 20 атм. Проведение обработки при больших значениях температуры и давления не приводит к увеличению положительного результата, но увеличивает энергозатраты и стоимость оборудования. Кроме того, керамические диафрагмы имеют высокий ресурс работы, даже в условиях повышенной температуры и давления, что увеличивает время рабочего цикла оборудования.

Использование электрохимически обработанной воды позволяет вести пиролиз при меньшей температуре в зоне реакции на 30°С и меньшем на 20% расходе воды на пар разбавления от оптимальных значений для необработанной воды.

Обработка воды, по изобретению, позволяет вести пиролиз при одновременном снижении:

- расхода пара в реактор, составляющего 80% относительно расхода пара необработанной воды;

- температуры в зоне реакции на 30°С от оптимальной для процесса с паром необработанной воды, при этом наблюдается незначительное повышение выхода целевых продуктов, но существенно снижаются энергозатраты на проведение процесса.

Обработка воды по изобретению позволяет вести пиролиз углеводородов при больших степенях снижения температуры реакционной зоны и расхода пара в реакционную зону с сохранением выхода целевых продуктов при условии снижения только одного из параметров, либо расхода пара, который может быть снижен до 65-ти % относительно расхода пара необработанной воды либо температуры зоны реакции, которая может быть снижена на 60°С от оптимальной для процесса с паром необработанной воды. Проведение пиролиза при меньших температурах и соотношениях системы «пар: сырье» нецелесообразно, так как снижается выход целевых продуктов. Проведение пиролиза при температурах реакционной зоны выше 900°С и/или расходах пара разбавления выше 100% мас. по отношению к сырью ведет к неэффективному увеличению энергозатрат. Выбор конкретных значений температуры и соотношений разбавления определяется условиями решаемой задачи, характеристиками сырья и требованиями к получаемым продуктам.

Перед подачей на пиролиз углеводородное сырье может быть предварительно обработано в анодной камере другого диафрагменного электролизера при удельном количестве электричества 0,01-1,0 Кл/л. Обработка в анодной камере позволяет изменить структурно-энергетические свойства углеводородного сырья путем электризации в области объемного электрического заряда у поверхности электрода в поле двойного электрического слоя, где напряженность электрического поля достигает нескольких миллионов вольт на сантиметр. Эти изменения прямо влияют на каталитическую активность углеводородного сырья в процессе дальнейших химических превращений. При количестве электричества менее 0,01 Кл/л эффект не наблюдается, а при большем количестве электричества чем 1,0 Кл/л наблюдается снижение выхода целевых продуктов при одновременном увеличении времени на электрофизическую обработку.

Режим пиролиза определяется видом углеводородного сырья и требованиями к целевым продуктам. Целесообразно вести пиролиз при 700-900°С, времени пребывания реагентов в зоне реакции 0,05-1,0 с. Авторами отмечено, что при использовании пара, полученного из воды, обработанной в катодной камере электролизера с керамической диафрагмой, наблюдается повышенное образование пирогаза, что увеличивает скорость потока реагентов через реактор и снижает статическое давление в нем, тем самым укорачивая время нахождения реагентов в зоне реакции и снижая парциальное давление углеводородов в реакторе. А, как известно, снижение длительности нахождения реагентов в зоне реакции и парциального давления углеводородов в реакторе, наряду с повышением температуры реакции, является важнейшим фактором интенсификации выработки низших олефинов термическим пиролизом.

Изобретение иллюстрируется следующими примерами, которые, однако, не исчерпывают всех возможностей реализации изобретения.

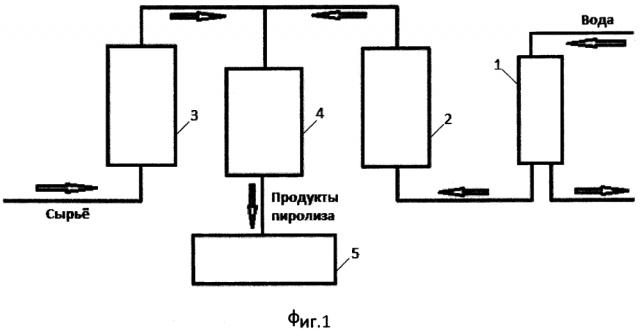

Способ по изобретению был реализован на лабораторной установке, блок-схема которой приведена на фиг. 1.

Установка содержит электрохимический реактор 1, узел расхода-испарения воды 2, узел расхода-испарения углеводородного сырья 3, реактор пиролиза 4 и узел разделения продуктов пиролиза 5.

Установка работает следующим образом. Дистиллированная вода из накопительной емкости (на блок-схеме не показана) подается в электрохимический реактор 1, из которого обработанная вода поступает в узел расхода-испарения воды 2, где происходит ее испарение и регулируется количество образованного пара. Полученный водяной пар поступает в общую линию. Параллельно водному потоку, из емкости для углеводородного сырья (на блок-схеме не показана) в узел расхода-испарения углеводородов 3 подается углеводородное сырье, где с заданным расходом происходит его испарение. Полученные пары сырья подаются в общую линию. В общей линии происходит смешение паров углеводородного сырья и водяного пара, далее смесь поступает в реактор пиролиза 4. С целью предотвращения раннего закоксовывания, водяной пар начинает поступать в реактор пиролиза с 30-ти секундным опережением углеводородного сырья. Продукты пиролиза из реактора пиролиза 4 поступают в узел разделения продуктов пиролиза 5, где происходит отделение воды и жидких продуктов пиролиза от пирогаза. Пирогаз из узла разделения продуктов 5 отбирается на качественный и количественный анализ. Качественный и количественный анализ состава пирогаза осуществлялся хроматографическим методом.

Реактор для электрохимической обработки воды был изготовлен в соответствии с патентом РФ №2516226. Реактор выполнен из одной ячейки, содержащей цилиндрический корпус, в центре которой установлены цилиндрический анод и коаксиальная ему керамическая ультрафильтрационная диафрагма из оксида алюминия в альфа-форме. Вокруг анода и диафрагмы равномерно установлены четыре катода. Материал анода - титан с электрокаталитическим покрытием из оксидов металлов, катода - титан ВТ1-0. Вода подавалась в пространство между внутренней поверхностью корпуса и наружной поверхностью диафрагмы. В анодную камеру подавали эту же воду в режиме, обеспечивающем перепад давления на диафрагме 0,5-0,7 атм (фильтрация из катодной камеры в анодную). Режим пиролиза определяли в зависимости от требуемого увеличения выхода этилена или пропилена: для увеличения содержания целевых продуктов пиролиз этана вели при температуре преимущественно 800-900° и разбавлении паром в количестве 20-40%; пропан-бутана при температуре преимущественно 800-900°С и разбавлении паром в количестве 25-50%; широкой бензиновой фракции при температуре преимущественно 800-900°С и разбавлении паром в количестве 40-60%; газойля, атмосферного, вакуумного или облагороженного при температуре преимущественно 800-900°С и разбавлении сырья паром в и количестве 50-100% относительно сырья.

Так как сведения по расходу сырья и пара в техническом решении по прототипу не приведены, то, для возможности корректного сопоставления эффективности предлагаемого метода пиролиза в сравнении с пиролизом на простой воде и с прототипом, авторами был проведен опыт, описанный в примере 1. Пиролиз прямогонного бензина проводили в присутствии пара, полученного из обыкновенной воды. Соотношение разбавления сырья паром и температура реакции в примере 1 по изобретению были идентичны соотношению разбавления сырья паром и температуре реакции опыта №1, приведенным в таблице прототипа. Расход сырья на получение 65 дм3 пирогаза был принят за 100% для последующих расчетов. Корректность такого подхода определяется высокой корреляцией массового выхода этилена и пропилена в опыте 1 по изобретению с выходом этилена и пропилена в опыте 1, описанном в прототипе.

Пример 1. Углеводородное сырье - бензин прямогонный. Вода для получения пара обыкновенная. Пиролиз вели 60 мин в присутствии пара. По окончанию опыта проводили выжиг кокса. Время очистки реактора от кокса выжигом составило 30 мин. Параметры процесса и выход олефинов приведены в таблице.

Пример 2. Углеводородное сырье - бензин прямогонный. Воду обрабатывали в электрохимическом реакторе до достижения значения ОВП минус 50 мВ относительно хлорсеребряного электрода сравнения. Пиролиз вели непрерывно в течение 60 мин. По окончании опыта проводили выжиг кокса. Время очистки реактора от кокса выжигом составило 25 мин. Параметры процесса и выход олефинов приведены в таблице.

Пример 3. Углеводородное сырье - бензин прямогонный. Воду обрабатывали в электрохимическом реакторе до достижения значения ОВП минус 350 мВ относительно хлорсеребряного электрода сравнения. Пиролиз вели в течение 60 мин. По окончании опыта проводили выжиг кокса. Время очистки реактора от кокса выжигом составило 15 мин. Параметры процесса и выход олефинов приведены в таблице.

Пример 4. Углеводородное сырье - бензин прямогонный. Воду обрабатывали в электрохимическом реакторе до достижения значения ОВП минус 600 мВ относительно хлорсеребряного электрода сравнения. Пиролиз вели в течение 60 мин. По окончании опыта проводили выжиг кокса. Время очистки реактора от кокса выжигом составило 1 мин. Параметры процесса и выход олефинов приведены в таблице.

Пример 5. Углеводородное сырье - бензин прямогонный. Воду обрабатывали в электрохимическом реакторе до достижения значения ОВП минус 520 мВ относительно хлорсеребряного электрода сравнения. Пиролиз вели в течение 60 мин. По окончании опыта проводили выжиг кокса. Время очистки реактора от кокса выжигом составило 2 мин. Параметры процесса и выход олефинов приведены в таблице.

Пример 6. Углеводородное сырье - бензин прямогонный. Воду обрабатывали в электрохимическом реакторе до достижения ОВП минус 110 мВ относительно хлорсеребряного электрода сравнения. Пиролиз вели в течение 60 мин. По окончании опыта проводили выжиг кокса. Время очистки реактора от кокса выжигом составило 15 мин. Параметры процесса и выход олефинов приведены в таблице.

Пример 7. Углеводородное сырье - бензин прямогонный. Воду обрабатывали в электрохимическом реакторе до достижения значения ОВП минус 270 мВ относительно хлорсеребряного электрода сравнения. Пиролиз вели в течение 60 мин. По окончании опыта проводили выжиг кокса. Время очистки реактора от кокса выжигом составило 20 мин. Параметры процесса и выход олефинов приведены в таблице.

Приведенные в таблице значения свидетельствуют о преимуществе заявленного способа в сравнении с прототипом, которое проявляется уже при достижении ОВП воды (-50) мВ, в примере 2. Более отрицательные значения ОВП воды в примерах 3, 6 и 7 еще более эффективны и, как минимум, компенсируют, в определенных пределах, меньшие соотношения пар : вода и меньшие температуры в зоне реакции, при этом выход этилена и пропилена незначителен, но превосходит прототип. В примере 5 показана возможность снижения расхода сырья на 25% без потери массового выхода этилена и пропилена. Значительно более высокий рост выхода этилена и пропилена при практически полном ингибировании отложения кокса наблюдался в примере 4. Рост выхода олефинов в этом опыте относительно прототипа в среднем составлял более 26-ти % и 11-ти % соответственно.

Как следует из представленных данных, предложенное изобретение позволяет упростить процесс за счет использования готового оборудования, снизить затраты как на подготовку воды, так и на проведение процесса пиролиза за счет возможности сокращения расхода сырья и пара при сохранении количественного выхода целевых продуктов или при увеличении выхода целевых продуктов.

Заявленное изобретение соответствует критерию «новизна», так как из доступных источников информации не выявлены технические решения с такими же существенными признаками.

Заявленное изобретение соответствует критерию «изобретательский уровень», так как является неочевидным для специалиста.

Заявленное изобретение соответствует критерию «промышленная применимость», так как может быть получено из известных средств и известными методами.

1. Способ пиролиза углеводородного сырья в присутствии водяного пара, включающий физико-химическую обработку воды для приготовления пара, отличающийся тем, что обработку воды ведут в катодной камере электролизера с керамической ультрафильтрационной диафрагмой до достижения значения окислительно-восстановительного потенциала обработанной воды минус 50 - минус 600 мВ относительно хлорсеребряного электрода сравнения.

2. Способ пиролиза углеводородного сырья по п. 1, отличающийся тем, что перед подачей углеводородное сырье предварительно обрабатывают в анодной камере другого диафрагменного электролизера при удельном количестве электричества 0,01-1,0 Кл/л.

3. Способ пиролиза углеводородного сырья по п. 1, отличающийся тем, что пиролиз ведут при 700-900 °С, времени пребывания реагентов в зоне реакции 0,1-1,0 с.

4. Способ пиролиза углеводородного сырья по п. 1, отличающийся тем, что пиролиз ведут при подаче пара в количестве 1-100% мас. по отношению к сырью.