Способ извлечения углеводородов из установки для получения полиолефинов и подходящее для этого устройство

Иллюстрации

Показать всеИзобретение относится к способу извлечения углеводородов из установки для получения полиолефинов. Способ включает следующие действия: i) введение углеводородсодержащего инертного газа из блока для отделения остаточных мономеров установки для получения полиолефинов в устройство для конденсации и разделения, причем углеводороды представляют собой пропилен и необязательно пропан или этилен и необязательно этан, а инертный газ представляет собой азот, ii) введение жидкого азота в устройство для конденсации и разделения, iii) конденсацию по меньшей мере части углеводородов из углеводородсодержащего инертного газа в устройстве для конденсации и разделения с использованием энергии испарения жидкого азота, iv) разделение конденсированного углеводородсодержащего инертного газа на конденсированный углеводородсодержащий продукт, а также очищенный инертный газ в устройстве для конденсации и разделения и v) введение конденсированного углеводородсодержащего продукта из устройства для конденсации и разделения в расположенное ниже по потоку дополнительное разделительное устройство, в котором отделяют растворенные газы от конденсированного углеводородсодержащего продукта. Также изобретение относится к устройству. Способ и устройство обеспечивают чрезвычайно энергосберегающее извлечение, простое относительно аппаратов, углеводородов, в частности остаточных мономеров, при производстве полиолефинов. 2 н. и 18 з.п. ф-лы, 2 ил.

Реферат

Настоящее изобретение относится к способу извлечения углеводородов, в частности остаточных мономеров, из установок для получения полиолефинов, а также к подходящему для этого устройству.

В большинстве установок для получения полиолефинов получаемый полимер после того, как он был выгружен из реактора и расширен, освобождают с помощью азота и/или пара от непрореагировавшего мономера (далее называемого в данном документе "остаточный мономер") и других углеводородов, характеризующихся низким углеродным числом. В современных установках для получения полиолефинов это происходит в устройстве дегазации, в котором азот и/или пар пропускают в противотоке относительно полимера.

Полученный поток отходящего газа обычно также содержит, помимо азота и пара, ценный мономер, например этилен, пропилен, бутилен или гексен, а также другие углеводороды, например этан, пропан или бутан. Во многих случаях этот поток отходящего газа направляют на сжигание или в факельную установку.

В предшествующем уровне техники уже есть предложения по извлечению остаточных мономеров при получении полиолефинов или по отделению низших алканов или алкенов от газовых смесей, полученных в результате способов крекинга или являющихся газами нефтепереработки.

В ЕР 1160000 А1 раскрывают способ извлечения азота и/или пропилена при получении полипропилена. Способ включает отделение пропилена с помощью азота в устройстве дегазации, изотермическое сжатие газовой смеси и отделение пропилена от азота из сжатой газовой смеси с помощью мембраны.

В ЕР 1148309 А1 раскрывают улучшенный способ разделения газовой смеси, которая помимо водорода содержит этан, этилен, пропан и пропилен. Газовую смесь, полученную в результате способа термического крекинга, и отдельные компоненты разделяют путем охлаждения и отделения сжиженных компонентов. Способ является в значительной степени энергосберегающим и характеризуется тем, что часть охлаждения проходит с применением холодного охлаждающего потока, который образуется за счет холодного расширения сжатого охлаждающего потока. В этом способе подвергаемый холодному охлаждению сжатый охлаждающий поток представляет собой газообразный охлаждающий поток, который получали в способе охлаждения за счет расширения газа с замкнутым циклом.

В DE 102004061772 А1 описывают способ получения пропена из пропана. В этом способе образуется поток продукта, содержащий пар, азот, оксиды углерода, водород и различные низшие алканы и алкены. Этот поток очищают путем конденсации части пара. Неконденсируемые или низкокипящие газовые компоненты удаляются путем контакта с инертным адсорбентом, а оставшийся газ частично конденсируют за счет охлаждения и получают потоки продукта, содержащие преимущественно этан и этен, а также пропан и пропен. Эти потоки продукта затем разделяются на отдельные компоненты дистилляцией.

Наконец, в GB-A-1,069,981 раскрывают способ разделения газовой смеси, при котором используют охлаждающую способность сжиженного природного газа. Подлежащую разделению газовую смесь получают из отходящего газа нефтепереработки, при этом помимо азота, водорода и монооксида углерода она, главным образом, содержит низшие алканы и алкены. Способ включает по меньшей мере двухступенчатое охлаждение газовой смеси и фракционную конденсацию, а также разделение присутствующих в ней компонентов.

В DE 3626884 А1 в целом описывают способ выделения углеводородов из газовой смеси. В этом документе дана ссылка на содержащий бензин отработанный воздух при обращении с топливами, а также на содержащие растворители пары при производстве бумаги. В этом документе также описывают устройство для конденсации и разделения, в котором осуществляют действия по утилизации тепла. Однако в этом документе не раскрыто внешнее соединение, компонентом которого является такое устройство для конденсации и разделения и которое бы подходило для извлечения из потока отходящего газа мономера в соответствии с требованиями получения полиолефинов.

В DE 102008024427 А1 описан способ, при котором происходит охлаждение подлежащего обработке газа в конденсаторе при непосредственном контакте с хладагентом. Непрямой контакт между хладагентом и подлежащим обработке газом не раскрыт. Сомнительно, что в способе, раскрытом в этом документе, испаренный хладагент могут подавать в змеевик оборудования, поскольку благодаря прямому контакту с подлежащим обработке газом в случае сбоя в работе существует возможность загрязнения змеевика оборудования углеводородом.

На данный момент для извлечения углеводородов из потока отходящего газа в установках для получения полиолефинов на практике, главным образом, используют мембранные системы, обладающие различными недостатками, среди прочего, с относительно высокими затратами на эксплуатацию и обслуживание.

Целью настоящего изобретения является обеспечение улучшенного способа и подходящей для него установки для извлечения углеводородов при производстве полиолефинов. Способ и установка отличаются высокой эффективностью разделения с одновременно низким энергопотреблением и тем самым обеспечивают экономичное извлечение остаточных мономеров и других низших углеводородов при производстве полиолефинов.

Улучшенное разделение потока отходящего газа из устройства дегазации на углеводороды и азот может позволить повторно использовать разделенные компоненты.

Непрореагировавший мономер или другие углеводороды могут подавать, например, обратно в реактор полимеризации, к другому потребителю или рециркулировать на дополнительное разделение (например, в установке крекинга). В результате мономеры и другие углеводороды могут почти полностью извлекать или дополнительно перерабатывать.

Поток азота также могут в случае извлечения в достаточно чистых условиях по меньшей мере частично повторно использовать в способе, например в устройстве дегазации.

Экономическую эффективность установки для получения полиолефинов можно будет значительно увеличить посредством извлечения ответвленных потоков.

Настоящее изобретение относится к способу извлечения углеводородов из установки для получения полиолефинов, включающему следующие действия:

i) введение углеводородсодержащего инертного газа (9) из блока (20) для отделения остаточных мономеров установки для получения полиолефинов в устройство (1) для конденсации и разделения,

ii) введение жидкого азота в устройство (1) для конденсации и разделения,

iii) конденсацию по меньшей мере части углеводородов из углеводородсодержащего инертного газа (9) в устройстве (1) для конденсации и разделения с использованием энергии испарения жидкого азота (10),

iv) разделение конденсированного углеводородсодержащего инертного газа на конденсированный углеводородсодержащий продукт (12), а также очищенный инертный газ (14) в устройстве (1) для конденсации и разделения и

v) введение конденсированного углеводородсодержащего продукта (12) из устройства (1) для конденсации и разделения в расположенное ниже по потоку дополнительное разделительное устройство (16), в котором отделяют растворенные газы от конденсированного углеводородсодержащего продукта (12).

Кроме того, настоящее изобретение относится к устройству для извлечения углеводородов из установки для получения полиолефинов, содержащему по меньшей мере следующие элементы:

A) устройство (1) для конденсации и разделения для конденсации углеводородов из инертного газа и для разделения конденсированного углеводородсодержащего инертного газа на конденсированный углеводородсодержащий продукт (12) и очищенный инертный газ (14),

B) соединительную линию для углеводородсодержащего инертного газа (9) между блоком (20) для отделения остаточных мономеров установки для получения полиолефинов и устройством (1) для конденсации и разделения,

C) линию для введения жидкого азота (10) в устройство (1) для конденсации и разделения,

D) линии для удаления конденсированного углеводородсодержащего продукта (12), очищенного инертного газа (14) и испаренного азота (11) из устройства (1) для конденсации и разделения и

E) дополнительное разделительное устройство (16), которое присоединено ниже по потоку после устройства (1) для конденсации и разделения и служит для очистки конденсированного углеводородсодержащего продукта (12), полученного из устройства (1) для конденсации и разделения, путем отделения растворенных газов, предпочтительно азота.

В установке по настоящему изобретению или способе по настоящему изобретению применяют холод от жидкого азота для осаждения конденсируемых фракций потока отходящего газа и для отделения их от неконденсируемых компонентов. Углеводороды, отделенные с помощью способа по настоящему изобретению, обычно представляют собой неполимеризованные алкены и необязательно алканы, содержащие от двух до десяти атомов углерода, которые образуются при полимеризации или присутствуют в качестве компонентов в сырьевом потоке. Предпочтительно отделенные углеводороды представляют собой пропилен и необязательно пропан или этилен и необязательно этан, а также смесь этих углеводородов. В зависимости от типа получения полиолефина могут также присутствовать высшие насыщенные и ненасыщенные углеводороды, например насыщенные или мононенасыщенные или полиненасыщенные углеводороды, содержащие от четырех до десяти атомов углерода. Примерами их являются альфа-пентен, альфа-гексен, альфа-гептен, альфа-октен, альфа-нонен, альфа-децен, пентан, гексан, гептан, октан, нонан, декан, 1,3-бутадиен, изопрен, стирол или альфа-метилстирол.

Инертный газ, применяемый в способе согласно настоящему изобретению, обычно представляет собой азот, к которому необязательно добавлены небольшие количества пара.

В предпочтительном варианте осуществления способа по настоящему изобретению происходит охлаждение потока газа, предпочтительно ступенчато в противотоке, подлежащего разделению на отделенные холодные потоки, т.е. на потоки холодного инертного газа и холодного конденсированного углеводородсодержащего продукта. Применение противоточных теплообменников в этом предпочтительном соединении значительно снижает охлаждающую мощность, требуемую для самого этапа разделения (конденсации углеводородов). На втором этапе этого предпочтительного способа затем происходит охлаждение подлежащей разделению газовой смеси в самом устройстве (1) для конденсации и разделения путем теплообмена с охлаждающей средой, что происходит либо за счет непрямого теплообмена с испаряющимся азотом, либо за счет непрямого теплообмена с низкотемпературным газообразным азотом, полученным испарением жидкого азота. В этом способе конденсируемые компоненты потока отходящего газа конденсируют и одновременно осаждают на холодных поверхностях теплообменника в устройстве (1) для конденсации и разделения, с помощью которого происходит разделение на конденсированный углеводородсодержащий продукт (12) и очищенный инертный газ (14). При таких низкотемпературных конденсациях может происходить образование аэрозолей. Это подавляется подходящими техническими средствами внутри устройства (1) для конденсации и разделения. Подобным образом с помощью подходящих средств для утилизации тепла и холода внутри устройства (1) для конденсации и разделения может быть оптимизирована утилизация холода подаваемого жидкого азота. Эти факты известны специалистам в данной области.

Устройства (1) для конденсации и разделения являются коммерчески доступными. В этих системах происходит охлаждение подлежащего обработке газа, а именно конденсированного углеводородсодержащего инертного газа, при этом происходит испарение применяемого жидкого азота и происходит нагрев путем непрямого контакта между хладагентом и подлежащим обработке газом.

Разделение фаз между конденсированными углеводородами и инертным газом из потока отходящего газа происходит в устройстве (1) для конденсации и разделения.

Холодный инертный газ, предпочтительно азот, могут сжимать компрессором и рециркулировать снова в установку для получения полиолефинов, предпочтительно в блок (20) для отделения остаточных мономеров. В дополнительном варианте осуществления поток отходящего газа может уже быть сжатым перед входом в устройство (1) для конденсации и разделения или перед входом в устройство (3а, 3b) для осушения, присоединенное перед этим устройством (1) для конденсации и разделения с помощью компрессора (2). Очищенный инертный газ (14) из устройства (1) для конденсации и разделения может также высвобождаться непосредственно, то есть без дополнительной очистки, в атмосферу.

Конденсированные углеводородсодержащие фракции разделенного потока отходящего газа, то есть потока продукта, могут сжимать насосом (6) и могут нагревать вышеупомянутыми противоточными теплообменниками относительно подлежащего разделению отходящего газа. В другом варианте осуществления поток продуктов могут также нагревать другим источником тепла.

В способе по настоящему изобретению дополнительное разделительное устройство (16) присоединяют после устройства (1) для конденсации и разделения. Это дополнительное разделительное устройство (16) предпочтительно содержит насос, теплообменник и устройство разделения фаз, при этом теплообменник и устройство разделения фаз могут также быть выполнены в виде одного функционального блока. Посредством насоса и теплообменника устанавливают подходящие условия давления и температуры для удаления из продукта (12) расширения газов, растворенных в продукте (12).

Соединение согласно настоящему изобретению устройства (1) для конденсации и разделения с дополнительным разделительным устройством (16) имеет важное значение для извлечения остаточных мономеров в результате получения полиолефинов.

Посредством вышеописанной обработки конденсированного углеводородсодержащего продукта (12) газы, растворенные в жидкости, предпочтительно азот, которые растворяли при низкой температуре, удаляют в дополнительном разделительном устройстве (16). Углеводороды остаются жидкими и посредством данного второго этапа очистки достигают очень высокой чистоты. Углеводороды, освобожденные от растворенных газов и очищенные, собирают в разделительное устройство (16), предпочтительно в сосуде для разделения, и могут рециркулировать, например, в сырьевой поток реакционного блока (17) установки для получения полиолефинов или подавать в другое устройство, например установку крекинга. В качестве альтернативы, эти очищенные углеводороды могут подвергать дополнительной очистке, например дистилляции. Газы, отделенные в дополнительном разделительном устройстве (16), могут подавать в блок (20) для отделения остаточных мономеров установки для получения полиолефинов и за счет этого по меньшей мере частично извлекать.

Также поток инертного газа, отделенный в устройстве (1) для конденсации и разделения, и поток газа в результате испарения жидкого азота могут использовать для предварительного охлаждения подлежащего очищению потока отходящего газа, и эти потоки могут вводить в установку для получения полиолефинов. В этом способе поток газа в результате испарения жидкого азота используют в качестве защитного газа, а поток отделенного инертного газа рециркулируют по меньшей мере частично в блок (20) для отделения остаточных мономеров.

Благодаря применению очень низких температур и разделению конденсируемой и неконденсируемой фракций достигается очень высокая степень разделения, позволяющая повторно применять оба компонента.

В зависимости от применения могут добавлять дополнительные компоненты, такие как разделение углеводородов дистилляцией или осушение сырьевого потока.

Поскольку установка предпочтительно работает без компрессоров, способ отличается очень низким потреблением энергии и низкими эксплуатационными затратами.

В предпочтительном варианте способа согласно настоящему изобретению продукт (12, 13) после удаления из дополнительного разделительного устройства (16) подают на дистилляцию или разделение путем десорбции, а затем могут вводить, например, в установку крекинга или в установку для дегидрирования олефинов, таких как пропан, или продукт (12, 13) после удаления из дополнительного разделительного устройства (16) подают в другую химическую реакцию, в которой дополнительно могут непосредственно использовать углеводороды.

В дополнительном предпочтительном варианте способа согласно настоящему изобретению между блоком (20) для отделения остаточных мономеров и устройством (1) для конденсации и разделения расположены по меньшей мере один осушитель (3а, 3b) и/или по меньшей мере один компрессор (2).

Преимуществами способа по настоящему изобретению/установки по настоящему изобретению, которые можно отметить, являются следующие:

- практически полное извлечение компонентов потока отходящего газа и возможное возвращение компонентов в качестве ценных материалов;

- отказ от компрессоров приводит к намного более низкому потреблению электрической энергии, чем в других способах извлечения;

- применение доступного жидкого азота в качестве источника холода избавляет от энергоемкого и дорогого охлаждения с применением холодильной установки или путем испарения ответвленного потока продукта;

- простая структура установки, имеющая минимум подвижных частей, приводит к низким капитальным затратам и низким затратам на обслуживание;

- испаренный азот можно применять в качестве защитного газа; это дает ценовое преимущество, поскольку испарение азота одновременно служит для конденсации углеводородов в устройстве для конденсации и разделения.

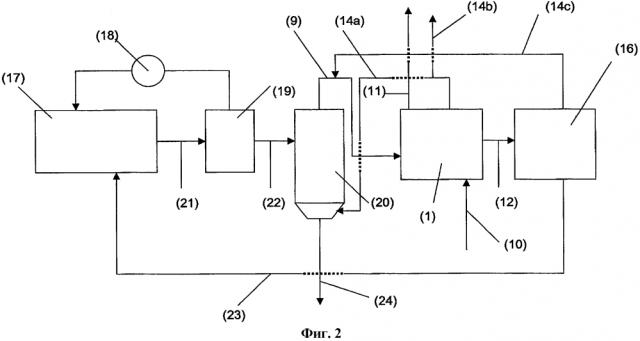

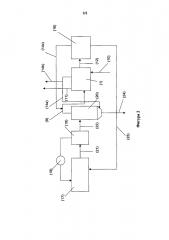

На фигурах 1-2 в качестве примера и схематически описан способ по настоящему изобретению и устройство по настоящему изобретению, а также внедрение их в установку для получения полиолефинов.

На фигуре 1 показан вариант способа по настоящему изобретению и установки по настоящему изобретению для извлечения углеводородов. Показано устройство (1) для конденсации и разделения, соединенное с осушителями (3а, 3b), компрессором (2), насосом (6) и теплообменниками (4, 5, 7). Поток (8) инертного газа, содержащий алкены и необязательно алканы и полученный из непоказанного блока для отделения остаточных мономеров, направляют с помощью компрессора (2) в осушители (3а, 3b) и вводят в устройство (1) для конденсации и разделения в виде осушенного потока (9) инертного газа, содержащего алкены и необязательно алканы. Кроме того, в устройство (1) для конденсации и разделения вводят поток (10) жидкого азота. В устройстве (1) для конденсации и разделения алкены и необязательно присутствующие алканы конденсируют с одновременным испарением жидкого азота. Испаренный жидкий азот (11) выходит из устройства (1) для конденсации и разделения и проходит через теплообменник (4), в котором дополнительно происходит нагрев испаренного, но все еще холодного азота, после чего он выходит из установки в виде потока азота (17), применяемого, например, в качестве защитного газа в установке для получения полиолефинов, которая не показана. В устройстве (1) для конденсации и разделения параллельно с конденсацией конденсируемых компонентов поток инертного газа, содержащий конденсированные углеводороды, разделяют на конденсированный углеводородсодержащий продукт (12) и очищенный инертный газ (14), предпочтительно азот. Поток продукта (12) извлекают из устройства (1) для конденсации и разделения и направляют с помощью насоса (6) в теплообменник (7), в котором происходит нагрев конденсированного и еще холодного продукта (12). Продукт (12) выходит из установки в виде нагретого потока продукта (13), его вводят в непоказанное дополнительное разделительное устройство (16) для удаления растворенных газов и могут, например, после выхода из дополнительного разделительного устройства (16) добавлять к сырьевому потоку установки для получения полиолефинов или подвергать дополнительному разделению на индивидуальные компоненты. Очищенный инертный газ (14), отделенный в устройстве (1) для конденсации и разделения, извлекают и пропускают через теплообменник (5), в котором происходит нагрев еще холодного инертного газа (14) предпочтительно до температуры окружающей среды. Инертный газ (14) выходит из установки в виде нагретого потока инертного газа (15), и его могут, например, подавать в блок для отделения остаточных мономеров в установке для получения полиолефинов. В качестве альтернативы, поток инертного газа (15) могут также выбрасывать непосредственно в окружающую среду.

На фигуре 2 показано соединение установки по настоящему изобретению, работающей двухступенчато для извлечения углеводородов, с установкой для получения полиолефинов. На фигуре показано устройство (1) для конденсации и разделения, соединенное посредством линии с блоком (20) для отделения остаточных мономеров установки для получения полиолефинов. Через эту линию поток азота, содержащий алкены и необязательно алканы, подают в устройство (1) для конденсации и разделения. Кроме того, в устройство (1) для конденсации и разделения подают поток (10) жидкого азота, при этом происходит испарение потока жидкого азота в устройстве (1) для конденсации и разделения, после чего он выходит из него в виде потока азота (11). Конденсированный углеводородсодержащий поток продукта (12) вводят посредством линии в дополнительное разделительное устройство (16), где благодаря подходящим условиям давления и температуры продукт (12) освобождают от растворенного азота и тем самым продукт (12) разделяют на очищенные конденсированные углеводороды (23) и нагретый азот (14с), содержащий углеводороды. Отделенный нагретый азот (14с) выходит из дополнительного разделительного устройства (16), и его могут объединять с потоком (9) инертного газа, полученным из блока (20) для отделения остаточных мономеров установки для получения полиолефинов, и загружать с остаточным мономером. Поток азота, извлеченный из устройства (1) для конденсации и разделения, могут подавать дополнительно как поток (14а) в блок (20) для отделения остаточных мономеров установки для получения полиолефинов и/или извлекать из установки как поток (14b) и высвобождать непосредственно в окружающую среду. Очищенные конденсированные углеводороды (23), отделенные в дополнительном разделительном устройстве (16), удаляют из дополнительного разделительного устройства (16) и подают обратно в реакционный блок (17) установки для получения полиолефинов или извлекают (что не показано) из установки и подают для других применений. Установка для получения полиолефинов, показанная схематически на фигуре 2, состоит из реакционного блока (17) и блока (19) для отделения полимера, присоединенного к реакционному блоку (17) посредством линии (21), а также блока (20) для отделения остаточных мономеров, присоединенного к блоку (19) для отделения полимера посредством линии (22), и компрессора (18), с помощью которого мономер, который дегазировали из блока (19) для отделения полимера, возвращают в реакционный блок (17). Очищенный полимер выходит из блока (20) для отделения остаточных мономеров в виде потока продукта (24).

1. Способ извлечения углеводородов из установки для получения полиолефинов, который включает следующие действия:

i) введение углеводородсодержащего инертного газа (9) из блока (20) для отделения остаточных мономеров установки для получения полиолефинов в устройство (1) для конденсации и разделения, причем углеводороды представляют собой пропилен и необязательно пропан или этилен и необязательно этан, а инертный газ представляет собой азот,

ii) введение жидкого азота в устройство (1) для конденсации и разделения,

iii) конденсацию по меньшей мере части углеводородов из углеводородсодержащего инертного газа (9) в устройстве (1) для конденсации и разделения с использованием энергии испарения жидкого азота (10),

iv) разделение конденсированного углеводородсодержащего инертного газа на конденсированный углеводородсодержащий продукт (12), а также очищенный инертный газ (14) в устройстве (1) для конденсации и разделения и

v) введение конденсированного углеводородсодержащего продукта (12) из устройства (1) для конденсации и разделения в расположенное ниже по потоку дополнительное разделительное устройство (16), в котором отделяют растворенные газы от конденсированного углеводородсодержащего продукта (12).

2. Способ по п. 1, отличающийся тем, что в отношении подлежащего разделению потока углеводородсодержащего инертного газа из блока (20) для отделения остаточных мономеров ступенчато происходит охлаждение в противотоке относительно отделенных потоков холодного очищенного инертного газа и/или холодного конденсированного углеводородсодержащего продукта,

дополнительно происходит охлаждение на втором этапе за счет испарения жидкого азота, посредством чего конденсируемые компоненты отделяют от оставшегося инертного газа.

3. Способ по любому из пп. 1-2, отличающийся тем, что в расположенном ниже по потоку дополнительном разделительном устройстве (16) растворенный азот отделяют от конденсированного углеводородсодержащего продукта (12).

4. Способ по п. 1, отличающийся тем, что дополнительное разделительное устройство (16) содержит насос, теплообменник и устройство разделения фаз, при этом теплообменник и устройство разделения фаз также могут быть выполнены в виде одного функционального блока.

5. Способ по п. 1, отличающийся тем, что происходит нагрев очищенного инертного газа (14) с помощью теплообменника (5), и он выходит из него в виде нагретого инертного газа (15), при этом произведенный посредством этого холод предназначен для охлаждения подлежащего разделению углеводородсодержащего инертного газа.

6. Способ по п. 5, отличающийся тем, что происходит нагрев очищенного инертного газа (14) при противоточном охлаждении подлежащего разделению углеводородсодержащего инертного газа в теплообменнике (5), выполненном в виде противоточного теплообменника.

7. Способ по п. 1, отличающийся тем, что происходит нагрев азота, испаренного в устройстве (1) для конденсации и разделения во время конденсации углеводородов, с помощью теплообменника (4), и он выходит из него в виде нагретого азота (11), при этом произведенный посредством этого холод предназначен для усиления конденсации в устройстве (1) для конденсации и разделения.

8. Способ по п. 7, отличающийся тем, что происходит нагрев испаренного азота при противоточном охлаждении подлежащего разделению углеводородсодержащего инертного газа в теплообменнике (4), выполненном в виде противоточного теплообменника.

9. Способ по п. 1, отличающийся тем, что происходит нагрев продукта (12) посредством теплообменника (7), и он выходит из него в виде нагретого продукта (13), при этом произведенный посредством этого холод предназначен для усиления конденсации в устройстве (1) для конденсации и разделения.

10. Способ по п. 9, отличающийся тем, что происходит нагрев продукта (12) при противоточном охлаждении подлежащего разделению углеводородсодержащего инертного газа в теплообменнике (7), выполненном в виде противоточного теплообменника.

11. Способ по п. 1, отличающийся тем, что продукт (12, 13) после удаления из устройства (1) для конденсации и разделения и пропускания через дополнительное разделительное устройство (16) подают обратно в сырьевой поток для реакционного блока (17) установки для получения полиолефинов или продукт (12, 13) после удаления из устройства (1) для конденсации и разделения и пропускания через дополнительное разделительное устройство (16) подают в установку для крекинга или другой химической реакции.

12. Способ по п. 1, отличающийся тем, что между блоком (20) для отделения остаточных мономеров и устройством (1) для конденсации и разделения расположены по меньшей мере один осушитель (3a, 3b) и/или по меньшей мере один компрессор (2).

13. Устройство для извлечения углеводородов из установки для получения полиолефинов, которое содержит по меньшей мере следующие элементы:

A) устройство (1) для конденсации и разделения для конденсации углеводородов из инертного газа и для разделения конденсированного углеводородсодержащего инертного газа на конденсированный углеводородсодержащий продукт (12) и очищенный инертный газ (14),

B) соединительную линию для углеводородсодержащего инертного газа (9) между блоком (20) для отделения остаточных мономеров установки для получения полиолефинов и устройством (1) для конденсации и разделения,

C) линию для введения жидкого азота (10) в устройство (1) для конденсации и разделения,

D) линии для удаления конденсированного углеводородсодержащего продукта (12), очищенного инертного газа (14) и испаренного азота (11) из устройства (1) для конденсации и разделения, а также

E) дополнительное разделительное устройство (16), которое присоединено ниже по потоку после устройства (1) для конденсации и разделения и которое служит для очистки конденсированного углеводородсодержащего продукта (12), который выходит из устройства (1) для конденсации и разделения, путем отделения растворенных газов, предпочтительно азота.

14. Устройство по п. 13, отличающееся тем, что между блоком (20) для отделения остаточных мономеров и устройством (1) для конденсации и разделения расположены по меньшей мере один осушитель (3a, 3b) и/или по меньшей мере один компрессор (2).

15. Устройство по любому из пп. 13-14, отличающееся тем, что для нагревания очищенного инертного газа (14) предусмотрен по меньшей мере один теплообменник (5).

16. Устройство по п. 15, отличающееся тем, что указанный по меньшей мере один теплообменник (5) представляет собой противоточный теплообменник, выполненный с возможностью протекания через него подлежащего разделению углеводородсодержащего инертного газа и очищенного инертного газа (14), а также в котором возможно охлаждение подлежащего разделению углеводородсодержащего инертного газа при нагревании инертного газа (14).

17. Устройство по п. 13, отличающееся тем, что для нагревания азота, испаренного в устройстве (1) для конденсации и разделения, предусмотрен по меньшей мере один теплообменник (4).

18. Устройство по п. 17, отличающееся тем, что указанный по меньшей мере один теплообменник (4) представляет собой противоточный теплообменник, выполненный с возможностью протекания через него подлежащего разделению углеводородсодержащего инертного газа и испаренного азота, а также в котором возможно охлаждение подлежащего разделению углеводородсодержащего инертного газа при нагревании испаренного азота.

19. Устройство по п. 13, отличающееся тем, что для нагревания продукта (12) предусмотрен по меньшей мере один теплообменник (7).

20. Устройство по п. 19, отличающееся тем, что указанный по меньшей мере один теплообменник (7) представляет собой противоточный теплообменник, выполненный с возможностью протекания через него подлежащего разделению углеводородсодержащего инертного газа и продукта (12), а также в котором возможно охлаждение подлежащего разделению углеводородсодержащего инертного газа при нагревании продукта (12).