Способ глушения нефтяной скважины с высоким газовым фактором в условиях наличия многолетнемерзлых пород

Иллюстрации

Показать всеИзобретение относится к нефтегазодобывающей промышленности, а именно к глушению нефтяных скважин. Технический результат заключается в повышении надежности глушения нефтяных скважин и блокирования призабойной зоны продуктивного пласта в условиях ММП без их растепления. Способ глушения нефтяной скважины включает закачивание в скважину по колонне НКТ солевого раствора на основе хлорида калия с плотностью, необходимой для пластовых условий. Далее закачивают вязкоупругий состав, включающий солевой раствор на основе хлорида калия, 0,1 мас.% каустической соды и полимер-загуститель с наполнителем - 0,75 мас.% ксантановой камеди и с 2,5 мас.% вермикулита. Закаченные компоненты продавливают через перфорационные отверстия в эксплуатационной колонне и образовавшуюся в процессе гидроразрыва трещину разрыва в прискважинную зону с образованием на забое и в призабойной зоне пласта блокирующего экрана, непроницаемого для воды и газа, содержащегося в добываемой нефти. Затем закачивают по колонне НКТ в затрубное пространство только солевой раствор созданием прямой циркуляции между эксплуатационной колонной и спущенной в нее колонной НКТ. 2 ил.

Реферат

Изобретение относится к нефтегазодобывающей промышленности, а именно к глушению нефтяных скважин после гидравлического разрыва пласта (ГРП) с высоким газовым фактором (ВГФ) в условиях наличия многолетнемерзлых пород (ММП).

Стандартное глушение нефтяных скважин осуществляется путем подачи жидкости глушения, например воды или нефти, через колонну насосно-компрессорных труб (НКТ). При наличии в верхней части разреза скважины ММП в качестве жидкости глушения используют солевые растворы, такие как водный раствор хлорида кальция, калия или натрия. При глушении скважин с наличием газовой шапки используют различные вязкоупругие составы (ВУС) на основе тексотрила и натрия едкого технического [Козлов Е.Н. и др. Особенности глушения скважин на Талаканском нефтегазовом месторождении // Строительство нефтяных и газовых скважин на суше и на море. 2014. №6. - С. 17-19]. Особую сложность представляет глушение скважины после проведенного на них ГРП, когда продуктивный пласт имеет высокую проницаемость и хорошую продуктивность, за счет наличия в ней трещины разрыва.

Известен способ глушения нефтяной скважины закачкой в скважину первоначально блокирующей пачки с продавкой ее через отверстия интервала перфорации в пласт с последующим заполнением ствола скважины жидкостью глушения [RU 1982327 С1, МПК Е21В 43/12 (2006.01), опубл. 2008]. Недостатком способа является недостаточная эффективность глушения скважины с высоким газовым фактором после проведенного ГРП, тем более при наличии в разрезе скважины ММП.

Известен способ блокирования призабойной зоны пласта и глушения газовых скважин, включающий последовательное закачивание в призабойную зону блокирующей жидкости и жидкости глушения [А.С. СССР №1146308, кл. 4 С09K 7/06]. Недостатком этого способа блокирования призабойной зоны пласта смесью углеводородной жидкости с эмульгатором обратной эмульсии является низкая эффективность блокирования призабойной зоны пласта и последующего освоения скважин, особенно вскрывших продуктивный пласт с высокой проницаемостью в условиях ММП.

Известен способ блокирования призабойной зоны пласта и глушения газовых скважин, включающий последовательное закачивание в призабойную зону пласта блокирующей жидкости и жидкости глушения [А.С. CCCР №1828912, кл. Е21B 33/138]. Недостатком этого способа блокирования призабойной зоны пласта меловой суспензией является низкая эффективность блокирования призабойной зоны пласта и последующего освоения скважин, особенно вскрывших продуктивный пласт с высокой проницаемостью в условиях ММП.

Известен способ блокирования призабойной зоны пласта и глушения газовых скважин, включающий последовательное закачивание в призабойную зону блокирующей жидкости и жидкости глушения [Пат. CCCР №2047745, кл. Е21В 43/2]. Недостатком этого способа блокирования призабойной зоны пласта мицеллярным раствором является низкая эффективность блокирования призабойной зоны пласта и последующего освоения скважин, особенно вскрывших продуктивный пласт с высокой проницаемостью в условиях ММП.

Известен способ блокирования призабойной зоны пласта и глушения газовых скважин, включающий последовательное закачивание в призабойную зону блокирующей жидкости и жидкости глушения [Пат. РФ №2144608, кл. 7 Е21В 33/138]. Недостатком этого способа блокирования призабойной зоны пласта двухкомпонентным составом является низкая эффективность блокирования призабойной зоны пласта и последующего освоения скважин, особенно вскрывших продуктивный пласт с высокой проницаемостью в условиях ММП.

Известен способ блокирования призабойной зоны пласта и глушения газовых скважин [Пат. РФ №2213762, 7 Е21В 43/12]. Недостатком этого способа блокирования призабойной зоны пласта эмульсионным составом на основе газового конденсата, эмульгатора-эмультала, кремнийорганической жидкости и алюмосиликатных микросфер является низкая эффективность блокирования призабойной зоны пласта и последующего освоения скважин, особенно вскрывших продуктивный пласт с высокой проницаемостью, из-за нахождения алюмосиликатных микросфер равномерно по всему объему закачиваемой жидкости, то есть по всему стволу скважины, в том числе выше продуктивного пласта, расслоение жидкости при проведении спускоподъемных операций и потеря ею блокирующих свойств.

Известен способ глушения газовой скважины с пакерной компоновкой закачкой блокирующей пачки в интервал перфорации путем продавки согласно расчету жидкости глушения в пласт и подачи блокирующей пачки в зону перфорации продуктивного пласта. Закачка блокирующего состава проводится по колонне насосно-компрессорных труб с последующим закачиванием в скважину жидкости глушения [RU 2319827 С1, МПК Е21В 43/12 (2006.01), опубл. 2008]. Недостатком известного способа глушения скважины с пакерной компоновкой является невозможность обеспечения надежного глушения скважины, так как в затрубном надпакерном пространстве выше циркуляционного пакера после закачивания блокирующего раствора и жидкости глушения остается газ, который в процессе ремонта скважины может выбросить из скважины саму жидкость глушения вместе с пакером и привести к открытому фонтану, а присутствие в жидкости глушения воды приводит к замораживанию НКТ. Аналогично выброс жидкости глушения и НКТ происходит и в беспакерной компоновке. При применении вместо воды в качестве жидкости глушения солевого раствора (рассолов или электролита) возникают условия по загрязнению продуктивного горизонта твердыми частицами, а использование в составе блокирующего материала минерального наполнителя, например карбоната кальция, затрудняет последующее освоение скважины, так как перед вызовом притока газа из пласта необходимо проводить кислотную обработку призабойной зоны пласта. Применение подогретой жидкости глушения, рассола или электролита может привести к растеплению ММП, а значит к увеличению вероятности возникновения газопроявлений и к последующему открытому газовому фонтану.

Недостатками всех известных способов глушения является низкая надежность и недостаточная скорость глушения скважины, а также возникновение реакции экзотермии при формировании изоляционно-блокирующего экрана, особенно с высоким газовым фактором, а при наличии ММП - высока вероятность их растепления.

В процессе глушения нефтяной скважины с ВГФ и при наличии трещины разрыва, образовавшейся в процессе ГРП, основной задачей является надежное блокирование продуктивного пласта и глушение скважины, устраняющее негативное влияние газа, растворенного в добываемой нефти и трещине разрыва, направленной в газонефтяной контакт (ГНК) продуктивного пласта. В процессе глушения в этих условиях необходимо исключить вероятность выброса колонны НКТ из скважины под воздействием газа, обеспечить наличие жидкости глушения необходимой плотности и вязкости, препятствующей поступлению газовой пачки, которая, в свою очередь, помимо выброса НКТ, может привести к возникновению открытого газового фонтана с возгоранием, дальнейшему пожару на устье скважины из-за резкого снижения уровня жидкости глушения в стволе скважины.

Задача, на решение которой направлено заявляемое техническое решение, состоит в разработке способа глушения нефтяных скважин, включающего временную кольматацию ПЗП (призабойной зоны пласта) с последующей ее декольматацией, исключающего растепление ММП, а также устраняющего условия возникновения открытого фонтана и пожара.

При осуществлении заявляемого технического решения поставленная задача решается за счет достижения технического результата, который заключается в повышении надежности глушения нефтяных скважин и блокирования (кольматации широкой зоны) призабойной зоны продуктивного пласта в условиях ММП без их растепления.

Поставленная задача и технический результат достигаются тем, что в способе глушения нефтяной скважины с высоким газовым фактором после проведенного гидроразрыва пласта, оборудованной эксплуатационной колонной, колонной насосно-компрессорных труб, в условиях наличия многолетнемерзлых пород, сначала в скважину по колонне насосно-компрессорных труб закачивают солевой раствор на основе хлорида калия с плотностью, необходимой для пластовых условий, затем, следом за ним, закачивают вязкоупругий состав, включающий солевой раствор на основе хлорида калия, 0,1 мас.% каустической соды и полимер-загуститель с наполнителем - 0,75 мас.% ксантановой камеди и с 2,5 мас.% вермикулита, продавливают их через перфорационные отверстия в эксплуатационной колонне и образовавшуюся в процессе гидроразрыва трещину разрыва, в прискважинную зону с образованием на забое и в призабойной зоне пласта блокирующего экрана, непроницаемого для воды и газа, содержащегося в добываемой нефти, затем закачивают по колонне насосно-компрессорных труб в затрубное пространство только солевой раствор созданием прямой циркуляции между эксплуатационной колонной и спущенной в нее колонной насосно-компрессорных труб.

При создании ВУС используются следующие градиенты:

сода каустическая (ГОСТ 2263-79, ТУ 2132-185-00203312-99) - (NaOH), едкий натрий, белая непрозрачная масса с волокнистым изломом, легко растворяющаяся в воде, образуя сильно щелочный раствор.

Применяется для поддержания необходимого уровня кислотности в ВУСе. Таким образом обеспечивается щелочная среда, необходимая для поддержания нужного уровня диспергирования глин и полной ионизации и растворимости дисперсантов (таких, как лигносульфонаты и лигнины) и некоторых полимеров. Достижение высокого уровня кислотности позволяет контролировать коррозию и сокращает загрязнение магнезии, которая осаждается в виде гидроксидов.

Ксантановая камедь (ТУ 2458-004-86135778-2008.) - высокоочищенный ксантановый биополимер с высокой молекулярной массой. Отличается от таких полимеров как карбоксиметилцеллюлоза (КМЦ) и полианионная целлюлоза (ПАЦ) более высокой (до насыщения) солестойкостью, стойкостью к ионам кальция, способностью к биоразложению. Термостойкость ксантановых биополимеров ниже, чем у КМЦ и ПАЦ. На фильтрационные характеристики ВУС не влияет.

Ксантан обеспечивает достаточное суспендирование (набухание) без добавления больших количеств промышленной глинистой твердой фазы. Эффективен в качестве средства для сведения к минимуму потенциального повреждения продуктивных зон. При повышенных температурах ксантан обеспечивает стабильные реологические характеристики и дает более лучшие результаты. Это объясняется тиксотропией, т.е. при увеличении напряжения при сдвиге вязкость снижается, при уменьшении напряжения первоначальная вязкость моментально восстанавливается, что обеспечивает

- минимальное осаждение вермикулита в статических условиях;

- снижение потерь давления циркуляции;

Ксантан эффективно функционирует в солевом растворе на основе пресной воды, а также в различных растворах для капитального ремонта скважин и растворах для закачивания скважин на основе рассолов в широком диапазоне кислотной среды. При взаимодействии с компонентами состава полное отсутствие экзотермии (химическая реакция, сопровождающаяся выделением теплоты) при формировании изоляционного экрана.

Требуемая вязкость ВУС достигается при концентрации 3 кг/м3 заявленного ВУС.

Вермикулит выпускается по ГОСТ 12865-92 в виде крупно-зернистых частиц с низкими значениями удельной насыпной массы (100-200 кг/м3), является пористыми облегченными добавками. Наиболее эффективным из слоистых глинистых минералов является вермикулит. Это слоистый минерал наподобие талька или слюды, в которых изоморфные замещения частично уравновешивают друг друга. Эти слои перемежаются со слоями из молекул воды толщиной около 2-х молекул (5⋅10-8 см) вместе с некоторым количеством ионообменных катионов. Катионообменная способность - от 100 до 500 мг-экв/100 г глины при рН 7. Вермикулит может внезапно расширяться при нагревании, принимая форму растянутых мехов аккордеона. Расширившийся вермикулит имеет высокопористый объем и впитывает большие объемы воды, что позволяет использовать его в качестве изоляционного материала в ММП, а также для снижения плотности тампонажных материалов. Внезапное расширение при нагревании объясняют давлением паров, образующихся из свободной воды, находящейся вместе с катионами магния между слоями

Вермикулит является прекрасным тепло- и звукоизолятором, неплохим огнеупором, химически стоек и обладает малой плотностью. Имея в виду его термальную обработку близ места потребления, вермикулит чрезвычайно выгодно транспортировать в сыром виде. Вязкоупругий состав, в основе которого лежит вермикулит, проникает в трещину ГРП и заполняет ее, принимая форму трещины, и не дает прорываться газу, нефти в ствол скважины.

Заявляемое техническое решение предназначено для глушения нефтяных скважин с ВГФ после проведения на них ГРП и создания высокопроницаемых трещин разрыва с хорошей продуктивностью коллектора в условиях наличия в верхней части разреза ММП с созданием в ПЗП непроницаемого для газа блокирующего экрана и непроницаемой для него среды в стволе скважины при одновременном снижении затрат на ведение ремонтных работ.

Причинно-следственная связь между заявляемым техническим результатом и существенными признаками технического решения следующая.

Применение солевого раствора на основе хлорида калия обеспечивает необходимое противодавление пластовому флюиду - нефти и газа и надежное глушение скважины без растепления ММП.

Применение в ВУС блокирующей составляющей в виде ксантановой камеди и вермикулита обеспечивает надежное блокирование ПЗП с созданием экранирующего экрана путем временной кольматации пласта с последующим его декольматацией, а применение каустической соды обеспечивает создание оптимальных для гидратации полимера кислотной среды (рН), применение вермикулита позволяет обеспечить необходимый объем биополимера. Ксантановая камедь относится к высокоочищенным ксантановым биополимерам, характеризуется повышенной солестойкостью (до насыщения), достаточной стойкостью к ионам кальция, способностью к биоразмножению, достаточной термостойкостью и хорошей вязкостью.

Использование в качестве блокирующей составляющей ВУС ксантановой камеди, затворенной на водном солевом растворе на основе хлорида калия, содержащей частицы, отличные от ионов кальция, обеспечивает надежную кольматацию пласта без образования нерастворимого осадка.

Продавливание блокирующего состава осуществляют солевым раствором на основе хлорида калия без добавления в него утяжеляющих и иных элементов, а заполнение затрубного пространства скважины над блокирующим составом осуществляют им же.

Использование солевого раствора на основе хлорида калия позволяет устранить условия замерзания блокирующего состава и жидкости глушения в скважине, расположенной в зоне ММП, и устранить необходимость применения подогретых растворов, а значит устранить растепление мерзлых пород. Впоследствии, после завершения ремонтных работ, блокирующий состав легко растворяются как кислотами, так различными типами растворителей, что позволяет вернуть скважину в эксплуатацию.

При применении заявляемого способа, прямое заполнение ствола расчетным объемом [Сулейманов А.В. и др. практические расчеты при текущем и капитальном ремонте скважин: Учебн. пособ. для техникумов. - М.: 1987. - 224 с.] ВУС, состоящим из блокирующего состава и жидкости глушения, при определенных реологических свойствах позволит создать надежную блокирующую среду, способную постоянно либо временно заблокировать, причем достаточно быстро, требуемый интервал пласта.

Выбор соотношений компонентов определяют применительно к конкретным условиям скважины и продуктивного пласта. Реологические параметры блокирующего состава, такие как плотность, вязкость, динамическое напряжение сдвига, статическое напряжение сдвига, водородный показатель (рН) подбирают с учетом пластовых условий. Например, для условий Новопортовского месторождения для нефтяных и газоконденсатных пластов являются глубины залегания 1800-2000 м по вертикали, причем пластовые давления на данных глубинах составляют 18-21 МПа, соответственно плотность жидкости затворения ВУС не более 1100 кг/м3, условная вязкость 100 секунд по воронке ВБР-1.

При глушении нефтяной скважины с ВГФ закачка в пласт ВУС, состоящего из солевого раствора, каустической соды, ксантановой камеди, вермикулита, и жидкости глушения, состоящей из солевого раствора на основе хлорида калия и (при необходимости) мраморной крошки или микромрамора молотого, или мела, или барита, под давлением позволит надежно блокировать требуемый интервал и перекрыть выход газа на поверхность, перекрыть фонтан и устранить пожар на устье. Приготовление используемых при осуществлении способа составов возможно на месте проведения работ и не потребует дополнительных материальных и вспомогательных ресурсов, имеющихся в наличии противофонтанных частей.

К основным преимуществам заявляемого способа глушения нефтяных скважин в условиях наличия ММП можно отнести минимальные материально-технические ресурсы, способность подбора составов как по реологическим, так и по временным свойствам непосредственно под каждые пластовые условия, доставку состава в пласт в смешанном и раздельном виде.

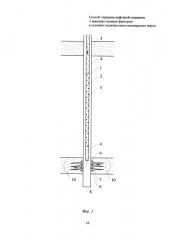

На фиг. 1 приведена схема нефтяной скважины при наличии в разрезе ММП после проведенного на ней ГРП в процессе глушения;

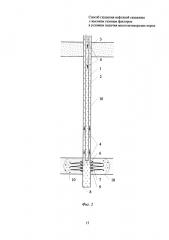

на фиг. 2 - то же, при создании циркуляции солевого раствора в трубном и затрубном пространствах после глушения.

Способ глушения нефтяной скважины с ВГФ после ГРП, оборудованной эксплуатационной колонной 1 и колонной НКТ 2, при наличии в верхней части разреза ММП 3, осуществляется следующим образом.

Первоначально на скважине готовят солевой раствор 4 - водный раствор хлорида калия расчетной плотности и вязкости, способной заглушить скважину исходя из ее пластовых условий. Плотность и вязкость солевого раствора 4 рассчитывают исходя из текущего пластового давления. При помощи передвижной пароподогревательной установки (не показана) солевой раствор 4 подогревают до температуры плюс 20-40°С.

В приготовленный солевой раствор 4 для создания ВУС 5 добавляют расчетное количество каустической соды для создания оптимального (для гидратации последующих закачиваемых в скважину полимеров).

Затем медленно (при скорости не более 5 кг/ч) равномерно засыпают расчетное количество полимера-загустителя, в качестве которого используют ксантановую камедь - высокоочищенный ксантановый биополимер, за один цикл перемешивания. После чего полученный компонент перемешивают не менее 30-40 мин до полной гидратации полимера и прекращения образования комков. Добавляют в смесь вермикулит.

Далее отбирают пробу приготавливаемого ВУС 5 для проведения анализа.

При этом недопустим большой (больше 1-2 часов) перерыв между вводом в ВУС 5 наполнителя (вермикулита) и началом закачки в скважину, т.к. это может привести к полному впитыванию жидкой полимерной составляющей ВУС 5 вермикулитом.

В случае получения положительных результатов анализа приготовленного ВУС 5 приступают к дальнейшим работам по глушению скважины.

Далее обвязывают цементировочный агрегат (не показано) с устьем скважины и емкостью (не показана), в которой приготовлен ВУС 5, нагнетательные линии опрессовывают на полуторократное ожидаемое давление.

После этого в колонну НКТ 2 первоначально закачивают солевой раствор 4 и вслед за ним ВУС 5, который продавливают солевым раствором 4 (без дополнительных градиентов, которые использовались при приготовлении ВУС 5). ВУС 5 продавливают в интервал перфорации 6 и трещину разрыва 7, заполняя нижнюю часть ствола скважины до забоя 8 и блокируя ПЗП 9 созданием блокирующего экрана 10, непроницаемого для жидкости и газа. При необходимости в ВУС 5 для создания дополнительного противодавления добавляют утяжелитель.

Далее, тем же солевым раствором 4, после продавки ВУС 5 в ПЗП 9 заполняют затрубное пространство 11 скважины, между эксплуатационной колонной 1 и колонной НКТ 2 и создают циркуляцию солевого раствора 4 между трубным 12 и затрубным пространством 11 без растепления ММП 3.

При необходимости в солевой раствор 4 для создания противодавления добавляют утяжелитель, причем утяжеление солевого состава, увеличение его плотности зависит от величины текущего пластового давления.

При аномально низких пластовых давлениях солевой раствор 4 и ВУС 5 можно не утяжелять.

При давлении, равном гидростатическому, можно использовать (до заданной плотности) в качестве утяжелителя мел или мраморную крошку.

При аномально высоких пластовых давлениях лучше применять барит и другие аналогичные утяжеляющие добавки.

Пример 1. В нефтяную скважину с эксплуатационной колонной диаметром 178 мм, оборудованной колонной НКТ диаметром 89 мм, при наличии пластового давления, равного 20 МПа, через колонну НКТ закачивают солевой раствор плотностью 1050 кг/м3, а следом за ним ВУС, включающий в себя водный раствор хлорида калия в количестве 200 кг, каустическую соду в количестве 1 кг, ксантановую камедь в количестве 5 кг, вермикулит в количестве 25 кг. Продавливают ВУС в интервал перфорации 1200-1150 м, блокируя ПЗП, закачивают солевой раствор, создают циркуляцию.

Пример 2. В нефтяную скважину с эксплуатационной колонной диаметром 168 мм, оборудованной колонной НКТ диаметром 73 мм, при наличии пластового давления, равного 9 МПа, через колонну НКТ закачивают солевой раствор плотностью 1010 кг/м3, а следом за ним ВУС, включающий в себя водный раствор хлорида калия в количестве 250 кг, каустическую соду в количестве 1 кг, ксантановую камедь в количестве 5 кг и вермикулит в количестве 25 кг. Продавливают ВУС в интервал перфорации 980-1050 м, блокируя ПЗП, закачивают солевой раствор, создают циркуляцию.

Пример 3. В нефтяную скважину с эксплуатационной колонной диаметром 146 мм, оборудованной колонной НКТ диаметром 60 мм, при наличии пластового давления, равного 21 МПа, через колонну НКТ закачивают солевой раствор плотностью 1030 кг/м3, а следом за ним ВУС, включающий в себя водный раствор хлорида калия в количестве 160 кг, каустическую соду в количестве 1 кг, ксантановую камедь в количестве 5 кг, вермикулит в количестве 25 кг. Продавливают ВУС в интервал перфорации 1900-1925 м, блокируя ПЗП, закачивают солевой раствор, создают циркуляцию.

Использование заявляемого способа глушения нефтяной скважины с высоким газовым фактором позволит сократить продолжительность и повысить эффективность глушения нефтяных скважин после проведения на них ГРП и создания в продуктивном коллекторе высокопроницаемых трещин разрыва с хорошей продуктивностью в условиях наличия в верхней части разреза ММП без их растепления.

Способ глушения нефтяной скважины с высоким газовым фактором после проведенного гидроразрыва пласта, оборудованной эксплуатационной колонной, колонной насосно-компрессорных труб, в условиях наличия многолетнемерзлых пород, характеризующийся тем, что сначала в скважину по колонне насосно-компрессорных труб закачивают солевой раствор на основе хлорида калия с плотностью, необходимой для пластовых условий, затем, следом за ним, закачивают вязкоупругий состав, включающий солевой раствор на основе хлорида калия, 0,1 мас.% каустической соды и полимер-загуститель с наполнителем - 0,75 мас.% ксантановой камеди и с 2,5 мас.% вермикулита, продавливают их через перфорационные отверстия в эксплуатационной колонне и образовавшуюся в процессе гидроразрыва трещину разрыва в прискважинную зону с образованием на забое и в призабойной зоне пласта блокирующего экрана, непроницаемого для воды и газа, содержащегося в добываемой нефти, затем закачивают по колонне насосно-компрессорных труб в затрубное пространство только солевой раствор созданием прямой циркуляции между эксплуатационной колонной и спущенной в нее колонной насосно-компрессорных труб.