Способ получения стеклокристаллического материала с наноразмерными кристаллами ниобатов редкоземельных элементов

Иллюстрации

Показать всеИзобретение относится к люминесцирующим стеклокерамикам. Технический результат – получение стеклокерамики, обладающей люминесценцией в видимой и ближней ИК области, стабильностью свойств, повышенной механической прочностью. Способ получения стеклокристаллического материала, мол.%: Li2O - 10-30, Al2O3 - 12-35, SiO2 - 40-78, Nb2O5 - 2-6, Y2O3 - 0,01-6, Er2O3 - 0,01-4, Yb2O3 - 0,01-4, Eu2O3 - 0,1-4; Но2О3 - 0,1-4; Tm2O3 - 0,1-4, Tb2O3 - 0,1-4, Pr2O3 - 0,1-4, Nd2O3 - 0,1-4, Dy2O3 - 0,1-4, Sm2O3 - 0,1-4, где Nb2O5, Y2O3, Er2O3, Yb2O3, Eu2O3, Ho2O3, Tm2O3, Tb2О3, Pr2O3, Nd2O3, Dy2O3, Sm2O3 введены сверх 100% основного состава. Оксиды смешивают, перемалывают до получения однородной смеси, засыпают в тигель из кварцевой керамики и помещают в силитовую печь. Плавление смеси осуществляют при температуре 1560-1600°С в течение 3-8 часов. Затем расплавленную стекломассу охлаждают до температуры 1400-1500°С, отливают с приданием ей необходимой формы и отжигают при температуре 600-700°С в течение часа. Далее заготовку охлаждают и подвергают дополнительной изотермической термообработке в интервале температур 700-1350°С в течение 1-48 часов с последующим инерционным охлаждением до комнатной температуры. 1 з.п. ф-лы, 2 табл., 1 ил.

Реферат

Изобретение относится к люминесцирующим стеклокерамикам, в том числе для активных сред лазеров безопасного для органов зрения спектрального диапазона, в качестве люминофоров и в ап-конверсионных лазерах.

В настоящее время известен ряд материалов, генерирующих лазерное излучение в ИК области спектра, а также демонстрирующих ап-конверсионную люминесценцию, что позволяет использовать их для создания ап-конверсионных лазеров и люминофоров. Это стекла, оптические керамики, кристаллы и порошки различных составов, содержащие примесные ионы Eu, Но, Er, Tm, Yb, Tb, Pr, Nd, Dy, Sm, введенные по отдельности, или совместно, или в смеси с ионами Y3+ [1]. К недостаткам стекол, содержащих ионы редкоземельных элементов, относятся невысокие по сравнению с кристаллами твердость, прочность, химическая стойкость, низкая теплопроводность. К недостаткам кристаллов, легированных редкоземельными ионами (РЗИ), можно отнести высокую себестоимость выращиваемых кристаллов, длительность процесса выращивания, неоднородность распределения примесей в структуре кристалла. Технология беспористых оптических керамик сложна, т.к. включает высокотемпературное спекание под давлением и требует специально синтезированных наноразмерных порошков исходных веществ. Соединения РЗИ в виде порошков неудобны в эксплуатации; они склонны к агломерации и часто неоднородны по составу. Альтернативой как кристаллическим, так и аморфным материалам, как монолитным, так и порошковым, являются стеклокристаллические материалы, сочетающие удобство, вариативность и дешевизну производства по стекольной технологии с преимуществами, которыми обладают кристаллические оптические среды; при этом стеклокристаллические материалы свободны от недостатков кристаллов - они однородны по составу и структуре, их синтез воспроизводим.

Стеклокерамики в качестве активных и люминесцирующих сред имеют важное преимущество перед стеклами - заметно более высокую теплопроводность. По сравнению с монокристаллами в стеклокерамиках удается создать более высокие концентрации примесных ионов, что важно для изготовления активных элементов для миниатюрных лазеров различных конструкций. Кроме того, возможность целенаправленно внедрять ионы активатора в кристаллическую или аморфную фазу стеклокерамики позволяет в широких пределах изменять спектральную область генерации лазеров на их основе, а также варьировать другие спектроскопические характеристики. Стеклокерамики перспективны и как активные среды для так называемых «объемных» лазеров, поскольку из них можно изготавливать элементы больших размеров (десятки сантиметров) высокого оптического качества.

Было показано, что стеклокерамики, содержащие нанокристаллы фторидов редкоземельных ионов, в частности материалы, содержащие фториды эрбия и иттербия, обладают сильной люминесценцией [2]. Это обстоятельство делает возможным создание на их основе лазерных активных сред. Недостатком таких материалов является содержание в шихте летучего компонента - фтора. Синтез стекол, содержащих фтор, экологически небезопасен, а также наблюдается низкая воспроизводимость свойств стеклокерамики.

Патент ЕР №0960076 [2] выбран в качестве аналога. В нем заявлены составы и способ получения прозрачной оксифторидной стеклокерамики, содержащей ионы редкоземельных элементов, предназначенной для получения люминесценции в ближней ИК области спектра (1.3-1.5 мкм) и ап-конверсионной люминесценции. В результате термообработки исходных стекол в этих материалах выделяются наноразмерные кристаллы фторидов редкоземельных элементов, которые и являются люминесцирующими центрами.

Недостатками этих материалов являются экологически небезопасный синтез из-за присутствия в шихте летучего компонента - фтора, а также низкая воспроизводимость свойств стеклокерамики, обусловленная именно высокой летучестью компонента, формирующего кристаллическую фазу.

Найденный аналог не обеспечивает выделения в прозрачных материалах нанокристаллов ниобатов иттрия и/или Eu, Но, Er, Tm, Yb, Tb, Pr, Nd, Dy, Sm, в то время как кристаллические ниобаты иттрия и/или Eu, Но, Er, Tm, Yb, Tb, Pr, Nd, Dy, Sm - перспективные лазерные и ап-конверсионные материалы.

Недавно вторичной термической обработкой литиевоалюмосиликатных стекол, легированных оксидами ниобия и редкоземельных элементов Er и Yb были синтезированы прозрачные стеклокерамики, содержащие нанокристаллы ниобатов редкоземельных ионов (Er, Yb)NbO4 и YbNbO4 [3] - прототип.

Недостатком описанных материалов является высокая концентрация оксидов эрбия и иттербия, необходимая для выделения кристаллической фазы ортониобатов РЗИ, в то время как высокая концентрация этих оксидов вызывает концентрационное тушение люминесценции.

Таким образом, в исследованном уровне техники не известен материал, который отвечал бы всем требованиям, предъявляемым современной оптической промышленностью к люминесцирующим материалам.

Ортониобаты иттрия являются перспективной матрицей для создания люминофоров и активных лазерных сред, что достигается изоморфным замещением ионов иттрия их кристаллохимическими аналогами, т.к. их эффективность усиливается при введении в состав добавок РЗИ (Eu, Но, Er, Tm, Yb, Tb, Pr, Nd, Dy, Sm), при этом за счет эффекта разбавления иттрием в кристаллах образующихся твердых растворов ниобатов РЗИ удается избежать эффекта концентрационного тушения люминесценции. Известно, что ортониобаты иттрия, активированные Eu, Но, Er, Tm, Yb, Tb, Pr, Nd, Dy, Sm, используются в качестве люминофоров в медицине, в ИК и ап-конверсионных лазерах, в средствах связи.

Задачей изобретения является получение новой прозрачной, полупрозрачной или непрозрачной стеклокерамики, обладающей люминесценцией в видимой и ближней ИК области, стабильностью свойств, повышенной механической прочностью по сравнению с известными материалами и экологической безопасностью производства.

Технический результат достигается за счет получения стеклокерамики с наноразмерными кристаллами ниобатов иттрия, активированных ионами Eu, Но, Er, Tm, Yb, Tb, Pr, Nd, Dy, Sm с флюоритоподобной, тетрагональной или моноклинной структурой с содержанием, по крайней мере, одного из вышеперечисленных ионов редкоземельных элементов в количестве от 0.1 до 6.0 мол. %.

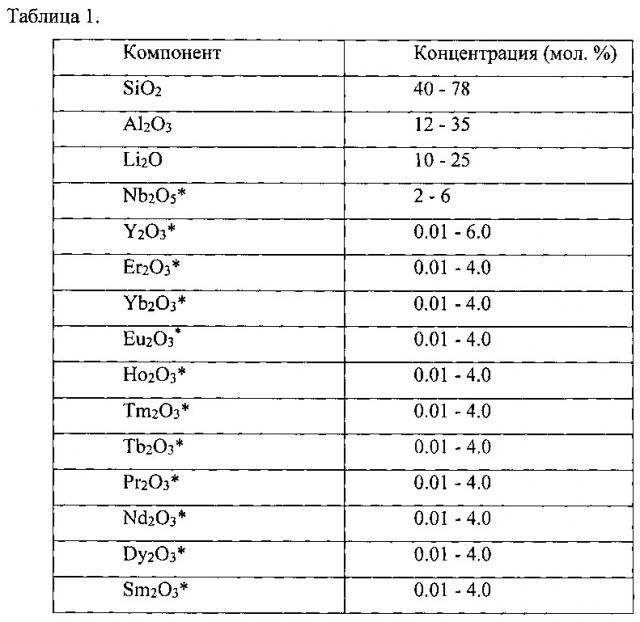

Для осуществления предложенного способа используется составы, выбранные из следующих компонентов в мол.%: Li2O - 10-30, Al2O3 - 12-35, SiO2 - 40-78, Nb2O5 - 2-6, Y2O3 - 0,01-6, Er2O3 - 0,01-4, Yb2O3 - 0,01-4, Eu2O3 - 0,1-4; Но2О3 - 0,1-4; Tm2O3 - 0,1-4, Tb2O3 - 0,1-4, Pr2O3 - 0,1-4, Nd2O3 - 0,1-4, Dy2O3 - 0,1-4, Sm2O3 - 0,1-4, где Nb2O5, Y2O3, Er2O3, Yb2O3, Eu2O3, Но2О3, Tm2O3, Tb2O3, Pr2O3, Nd2O3, Dy2O3, Sm2O3 введены сверх 100% основного состава.

Люминесцирующий прозрачный, полупрозрачный или непрозрачный композиционный нанокристаллический материал для оптической промышленности получают из составов, представленных в Таблице 1.

Совокупность трех первых компонентов, указанных в Таблице 1, образует основу, формирующую ионно-ковалентно увязанную сетку стекла, Nb2O5 и Y2O3 с добавками других оксидов РЗИ (Eu, Но, Er, Tm, Yb, Tb, Pr, Nd, Dy, Sm) создают центры кристаллизации и образуют люминесцирующую кристаллическую фазу, которая обеспечивает люминесцентные свойства кристаллов, а значит, и стеклокерамики.

Техническое решение реализуется следующим образом.

1. Компоненты в виде оксидов смешивают, перемалывают с целью получения однородной смеси, представляющей собой выбранный состав из исходных компонентов, приведенных в Таблице 1. Затем смесь засыпают в тигель из кварцевой керамики и помещают в силитовую печь.

2. Плавление смеси осуществляют при температуре 1560-1600°С в течение 3-8 часов с перемешиванием расплава.

3. При синтезе стекла при необходимости осуществляют обезвоживание расплава на температурной стадии осветления стекломассы путем барботирования осушенным кислородом в течение 0.5-3 часов.

4. Затем расплавленную стекломассу охлаждают до температуры 1400-1500°С, отливают с приданием ей необходимой формы и отжигают при температуре 600-700°С. Практически выдержка при температуре 600-690°С происходит в течение часа, после чего идет инерционное охлаждение.

5. После этого заготовку стекла подвергают дополнительной изотермической термообработке в интервале температур 700-1350°С в течение 1-48 часов с последующим инерционным охлаждением до комнатной температуры для получения визуально прозрачной, полупрозрачной или непрозрачной стеклокерамики с наноразмерными кристаллами ниобатов РЗЭ.

Люминесцентные свойства полученной стеклокерамики обеспечивают оксиды редкоземельных элементов, введенные в количестве от 0.01 до 6 мол. %.

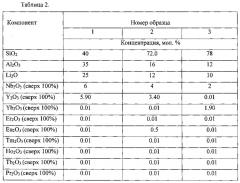

Конкретные примеры составов, режимов термообработки и свойства предлагаемых материалов приведены в Таблице 2. Из Таблицы 2 видно, что стеклокерамики данных составов, полученные по приведенным режимам, обладают люминесценцией и технологичны в производстве, имеют высокую твердость и химическую стойкость; в них отсутствуют летучие и токсичные компоненты.

Введение SiO2 в количествах, меньших указанного, не приводит при синтезе к образованию прозрачного материала, а введение SiO2 в количествах, больших указанного, повышает температуру плавления смеси до температур, превышающих 1600°С, что не обеспечивается стандартным стекловаренным оборудованием и препятствует получению расплава компонентов. Введение Li2O в количествах, меньших и больших заявляемого интервала концентраций, а также введение Al2O3 в количествах, меньших заявляемого интервала концентраций, выводит исходный материал из области стеклообразования. Введение Al2O3 в количествах, больших заявляемого интервала концентраций, повышает температуру плавления смеси до температур, превышающих 1600°С, что не обеспечивается стандартным стекловаренным оборудованием и препятствует получению расплава компонентов. Введение Nb2O5 и оксидов РЗИ в количествах, меньших заявляемого, препятствует получению после вторичной термообработки ниобатов РЗИ. Введение Nb2O5 и оксидов РЗИ в количествах, больших заявляемого, приводит к самопроизвольной кристаллизации исходного материала при выработке. При синтезе стекла обезвоживание расплава на температурной стадии осветления стекломассы осуществляют для предотвращения «тушения» люминесценции в ИК области спектра ионами ОН-. Материал, полученный без обезвоживания расплава исходного стекла, демонстрирует ап-конверсионную люминесценцию в видимой области спектра.

Способ получения стеклокристаллических материалов с наноразмерными кристаллами ниобатов редкоземельных элементов ReNbO4, где Re - редкоземельные ионы, а именно ионы Y, Eu, Но, Er, Tm, Yb, Tb, Pr, Nd, Dy, Sm, введенные по отдельности или совместно, заключается в синтезе исходного стекла литиевоалюмосиликатной системы и его вторичной термообработке. Стекла массой 300 г. были синтезированы в тиглях из кварцевой керамики в лабораторной электрической печи при температуре 1560-1600°С в течение 3-8 часов с перемешиванием и отлиты на металлическую плиту. Затем отожженные стекла были термообработаны в диапазоне температур от 700 до 1350°С в течение 1-48 часов.

В результате термообработки происходит объемная кристаллизация ниобатов редких земель ReNbO4 с размерами кристаллов 7-15 нм. Нанокристаллы ниобатов редкоземельных элементов, полученные термообработкой при температуре 700-740°С, имеют разупорядоченную флюоритоподобную структуру, при температуре выше 740°С тетрагональную структуру, а при 1000°С начинается переход в моноклинную форму. Размеры и степень закристаллизованности ортониобатов увеличиваются с повышением температуры и продолжительности термической обработки.

Оптические свойства стеклокерамики зависят от степени кристаллизации редкоземельных ниобатов и их кристаллической структуры. Появление кристаллов с тетрагональной, потом и моноклинной структурой имеет существенное влияние на их спектрально-люминесцентные свойства. В результате термообработки при 1000°С почти все ионы Re3+ встраиваются в структуру ниобатных нанокристаллов.

Редкоземельные ниобаты являются зародышеобразователями для объемной кристаллизации. Основной кристаллической фазой стеклокерамики, полученной в интервале температур 800-1000°С, является β-кварцевые твердые растворы, а при температуре 1025-1350°С - β-сподуменовые твердые растворы. Выделение основной кристаллической фазы обеспечивает низкий коэффициент термического расширения материалов.

Дополнительная термообработка материала при температуре ниже 700°С не приводит к образованию ниобатов РЗИ. Термообработка образцов при температуре выше 1300°С приводит к плавлению материала. Длительность термообработки менее 1 часа не приводит к образованию ниобатов РЗИ, что приводит к отсутствию люминесценции, характерной для этой кристаллической фазы. Длительность термообработки более 48 часов не дает дополнительного положительного эффекта.

Образцы исходного материала термообрабатывались по режимам, указанным в Таблице 2. Кристаллические фазы определялись с помощью рентгенофазового анализа, также измерялись коэффициент термического расширения, химическая устойчивость и люминесценция. В каждом опыте исходный материал нагревался до температуры термообработки со скоростью 300°С/час, выдерживался в течение времени, достаточного для кристаллизации, и закристаллизованный образец охлаждался до комнатной температуры в печи инерционно.

На чертеже представлены рентгенограммы исходного стекла и стеклокерамики с нанокристаллами Tm, Yb:YNbO4, β-кварцевого и β-сподуменового твердых растворов.

Предлагаемый материал, получаемый по данному способу, обладает однородностью распределения нанокристаллов по объему, люминесцирующими свойствами и технологичен в производстве. Очень важными достоинствами предлагаемого материала является его низкий коэффициент термического расширения и химическая стойкость.

Литература

1. Springer Handbook of Lasers and Optics / Ed. F. Trager. - New York: Springer Science + Business Media, 2007. - p. 1331.

2. Патент ЕР №0960076, опубл. 01.12.1999, МПК С03С 10/16; С03С 3/112; С03С 4/00; H01S 3/06.

3. O.S Dymshits, I.P. Alekseeva, A.A. Zhilin, M.Ya. Tsenter, P.A. Loiko, N.A. Skoptsov, A.M. Malyarevich, K.V. Yumashev, X. Mateos, A.V. Baranov, J. Lumin. 160 (2015) 337-345.

1. Способ получения стеклокристаллического материала с наноразмерными кристаллами ниобатов редкоземельных элементов, включающий синтез стекла состава, мол.%: Li2O - 10-30, Al2O3 - 12-35, SiO2 - 40-78, Nb2O5 - 2-6, Y2O3 - 0,01-6, Er2O3 - 0,01-4, Yb2O3 - 0,01-4, Eu2O3 - 0,1-4; Но2О3 - 0,1-4; Tm2O3 - 0,1-4, Tb2O3 - 0,1-4, Pr2O3 - 0,1-4, Nd2O3 - 0,1-4, Dy2O3 - 0,1-4, Sm2O3 - 0,1-4, где Nb2O5, Y2O3, Er2O3, Yb2O3, Eu2O3, Ho2O3, Tm2O3, Tb2О3, Pr2O3, Nd2O3, Dy2O3, Sm2O3 введены сверх 100% основного состава, при этом компоненты в виде оксидов выбранного состава смешивают, перемалывают до получения однородной смеси, которую засыпают в тигель из кварцевой керамики и помещают в силитовую печь, где плавление смеси осуществляют при температуре 1560-1600°С в течение 3-8 часов с перемешиванием расплава, затем расплавленную стекломассу охлаждают до температуры 1400-1500°С, отливают с приданием ей необходимой формы и отжигают при температуре 600-700°С, предпочтительно в течение часа, после чего инерционно охлаждают, далее заготовку стекла подвергают дополнительной изотермической термообработке в интервале температур 700-1350°С в течение 1-48 ч с последующим инерционным охлаждением до комнатной температуры.

2. Способ по п. 1, в котором при синтезе стекла при необходимости осуществляют обезвоживание расплава на температурной стадии осветления стекломассы путем барботирования осушенным кислородом в течение 0.5-3 ч.