Повышение жесткости частицами для увеличения вязкости разрушения

Иллюстрации

Показать всеИзобретение относится к композитам из полимеров, армированных волокнами, которые используются в качестве высокопрочных и легких конструкционных материалов для замены металлов в конструкциях аэрокосмического назначения, например в основных конструкциях летательных аппаратов. Отверждаемый лист с предварительной пропиткой образуется нанесением двух наружных смоляных пленок на верхнюю и нижнюю поверхности соответственно слоя пропитанных смолой армирующих волокон. Наружные смоляные пленки содержат нерастворимые частицы, придающие жесткость, и частично растворимые или разбухающие частицы, придающие жесткость, но смоляная матрица, пропитывающая армирующие волокна, не содержит таких частиц. Нерастворимые частицы, придающие жесткость, являются нерастворимыми в смоляной матрице смоляных пленок при отвердевании листов. Частично растворимые или разбухающие частицы, придающие жесткость, частично растворяются или разбухают в смоляной матрице смоляных пленок при отвердевании листов, однако остаются отдельными частицами после отвердевания. Техническим результатом является улучшение вязкости разрушения готового отвердевшего композита. 5 н. и 16 з.п. ф-лы, 11 ил., 4 табл., 2 пр.

Реферат

УРОВЕНЬ ТЕХНИКИ

Композиты из полимеров, армированных волокнами, используются в качестве высокопрочных и легких конструкционных материалов для замены металлов в конструкциях аэрокосмического назначения, например в основных конструкциях летательных аппаратов. Важными свойствами подобных композитных материалов являются высокая прочность, жесткость и сниженный вес.

Многочисленные слои с предварительной пропиткой обычно используются для создания конструктивных композитных деталей слоистой структуры. Отслоение таких композитных деталей - важнейший режим отказа. Отслоение возникает в том случае, когда нарушается адгезия между двумя слоями. Важными ограничивающими факторами конструкции выступают энергия, необходимая для начала отслоения, и энергия, необходимая для его распространения.

Отверждаемый композит (например, выкладка препрегов) с повышенным сопротивлением отслоению характеризуется более высокой прочностью на сжатие после удара СПУ (CAI) и вязкостью разрушения ( and ).

СПУ (CAI) измеряет возможность композитного материала выдерживать повреждения. В процессе испытания для измерения СПУ (CAI) композитный материал подвергается удару с определенным количеством энергии и затем нагружается для сжатия. Участок повреждения и глубина зазубрины измеряются после удара, до испытания на сжатие. В ходе испытания композитный материал закрепляется так, чтобы не было потери устойчивости при упругих деформациях, и регистрируется прочность композитного материала.

Вязкость разрушения описывает возможность сопротивления разрушению материала с трещиной, что является одним из важнейших свойств материалов аэрокосмического назначения. Вязкость разрушения - это количественный метод выражения сопротивления материала хрупкому разрушению при наличии трещины.

Вязкость разрушения может оцениваться как скорость освобождения энергии деформации (Gc), то есть энергии, которая рассеивается в процессе разрушения на единицу площади поверхности нового разрушения. Gc включает в себя (режим 1 - разрушение раскрытием) или (режим II - плоский сдвиг). Нижний индекс "Ic" обозначает Режим I - разрушение раскрытием, которое образуется нормальным напряжением растяжения перпендикулярно трещине, а нижний индекс "IIc" обозначает трещину Режима II, образованную напряжением сдвига параллельно плоскости трещины и перпендикулярно фронту трещины. Появление и развитие отслоения зачастую определяют изучением вязкости разрушения режимов I и II.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В настоящем изобретении раскрывается отверждаемый лист с предварительной пропиткой, с нанесением двух смоляных пленок на верхней и нижней поверхностях соответственно слоя пропитанных смолой армирующих волокон, где смоляная пленка содержит нерастворимые частицы, придающие жесткость, и частично растворимые или разбухающие частицы, придающие жесткость, однако смоляная матрица, пропитывающая армирующие волокна, таких частиц, придающих жесткость, не содержит. Нерастворимые частицы, придающие жесткость, являются нерастворимыми в смоляной матрице смоляных пленок при отвердевании листов с предварительной пропиткой. Частично растворимые или разбухающие частицы, придающие жесткость, частично растворяются или разбухают в смоляной матрице смоляных пленок при отвердевании листов с предварительной пропиткой, однако остаются отдельными частицами после отвердевания. Композитная конструкция может формироваться укладкой множества таких листов с предварительной пропиткой.

В настоящем изобретении также раскрываются методы изготовления листов с предварительной пропиткой и композитной конструкции.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

РИС. 1A-1D - четырехпленочный процесс производства листов с предварительной пропиткой.

РИС. 2 - пример системы для выполнения четырехпленочного процесса согласно одному из вариантов осуществления изобретений.

РИС. 3А - пример системы формования препрега согласно другому изобретению, где зерно смолы образуется перед первым перегибом под давлением.

РИС. 3В - покомпонентное изображение зерна смолы, показанного на РИС. 3А.

РИС. 4 – изображение, полученное с помощью оптической микроскопии, отображающее сечение отвердевшего слоя, полученного в двухпленочном процессе.

РИС. 5 – изображение, полученное с помощью оптической микроскопии, отображающее сечение отвердевшего слоя, полученного в четырехпленочном процессе.

РИС. 6А - увеличенный вид межслойных участков отвердевшего слоя, показанного на РИС. 4.

РИС. 6B - увеличенный вид межслойных участков отвердевшего слоя, показанного на РИС. 5.

ПОДРОБНОЕ ОПИСАНИЕ

Ранее предпринимались попытки повышения жесткости межслойных участков между прилегающими листами с предварительной пропиткой при помощи частиц, придающих жесткость. Для повышения жесткости термоусадочной смолы использовались несшитые растворимые термопластичные частицы, однако это вызывало различные проблемы. Одна из проблем термопластичных частиц, которые растворяются в процессе отвердевания, заключается в том, что полученный композит не обладает достаточными термореактивными термомеханическими свойствами. Отдельные нерастворимые частицы исключают проникновение смолы в частицы, что вызывает нарушение адгезии между частицами и смоляной матрицей, и поэтому композитный материал не приобретает достаточной прочности. Поэтому выбор частиц, придающих жесткость, представляет собой важную задачу.

Обнаружено, что при включении определенного набора частиц, придающих жесткость, в межслойные участки многослойного композита, СПУ (CAI) и вязкость разрушения готового отвердевшего композита могут быть улучшены. В этом контексте под многослойным композитом подразумевается слоистый лист, состоящий из нескольких конструктивных слоев, расположенных один над другим. Каждый слой состоит из пропитанных смолой волокон, т.е. армирующих волокон, пропитанных смоляной матрицей. "Межслойный участок" - это участок между двумя прилегающими конструктивными слоями армирующего волокна.

Кроме того, обнаружено, что вязкость разрушения многослойного композита может быть дополнительно улучшена за счет включения особой смеси нерастворимых и частично растворимых (или разбухающих) частиц, придающих жесткость, в межслойные участки многослойного композита, в дополнение к применению четырехпленочного процесса для нанесения частиц, придающих жесткость, на конструктивные слои. Случайно было выявлено, что нанесение частиц придающих жесткость в четырехпленочном процессе обеспечивает заметную однородность межслойного участка, так как частицы не перемещаются из этого участка при отвердевании многослойного композита (или выкладки препрегов).

Это улучшение наблюдается при сравнении такого же композита, где смесь частиц жесткости наносилась в двухпленочном процессе. Однако подобное улучшение вязкости разрушения не наблюдается при применении четырехпленочного процесса всего с одним типом частиц, придающих жесткость (либо нерастворимыми, либо частично растворимыми/разбухающими) в межслойных участках.

РИС. 1A-1D иллюстрируют упомянутый выше четырехпленочный процесс. Как показано на РИС. 1А, две смоляные пленки 11, 12 наносятся на верхнюю и нижнюю поверхности соответственно слоя армирующих волокон 10. Армирующие волокна 10 могут представлять собой волокна, выровненные в обоих направлениях (то есть непрерывные волокна, выровненные в одной плоскости и в одном направлении). Однако необходимо понимать, что армирующие волокна 10 могут быть выровнены в нескольких направлениях или принимать форму тканой ткани. Затем на полученную сборку воздействует теплота и давление для получения слоя волокна 13, пропитанного смолой, как показано на РИС. 1В. Как показано на РИС. 1С и 1D, две дополнительные смоляные пленки 14, 15 после этого прижимаются к верхней и нижней поверхностям соответственно слоя 13, пропитанного смолой, для получения композитного слоя 16, который также называют "препрегом" или "слоем с предварительной пропиткой". Для получения композитной структуры множество композитных слоев 16 укладываются друг на друга для образования композитного пакета листов с частицами, придающими жесткость, в межслойном участке между соседними композитными слоями.

В одном из вариантов реализации изобретения смоляные пленки 11, 12, 14, 15 образуются практически из такой же отверждаемой термореактивной смоляной матрицы, и разница заключается в том, что наружные пленки 14 и 15 содержат смесь нерастворимых и частично растворимых либо разбухающих частиц, придающих жесткость, а первые два слоя 11 и 12 ее не содержат. Соотношение (i) нерастворимых частиц, придающих жесткость, к (ii) частично растворимым или разбухающим частицам, придающим жесткость, в смоляной матрице, образующей наружные смоляные пленки 14, 15, может находиться в пределах от 20:80 до 80:20.

РИС. 2 содержит пример системы четырехпленочного процесса. Непрерывный слой армирующих волокон 20 подается в зону пропитки 21 по продольному пути 22. Две смоляные пленки 23, 24 без частиц, придающих жесткость, каждая с поддержкой прокладочной бумагой, разматываются с подающих роликов 25, 26 и прижимаются к верхней и нижней поверхностям соответственно слоя волокна 20 при помощи прижимных/уплотняющих роликов 27, 28, 29, 30 при прохождении слоя волокна 20 через перегибы под давлением, которые образуются прижимными роликами 27-30. Давление от прижимных роликов 27-30 вызывает проникновение смоляных пленок 23-24 в слой волокна 20, в результате чего получается пропитанный смолой слой волокна 31. Прокладочная бумага Р1 и Р2, поддерживающая смоляные пленки 23 и 24 соответственно, удаляется с поверхности пропитанного слоя волокна 31 после его прохождения через второй перегиб под давлением между роликами 29 и 30. Затем с подающих роликов 34, 35 разматываются две дополнительные смоляные пленки 32, 33 с частицами, придающими жесткость, которые прижимаются к верхней и нижней поверхностям соответственно пропитанного слоя волокна 31 при помощи прижимных/уплотняющих роликов 36, 37, 38, 39 для получения препрега 40. Прокладочная бумага Р3, поддерживающая смоляную пленку 32, удаляется с препрега 40 после его прохождения через перегиб между роликами 38 и 39. В результате полученный препрег 40 находится на прокладочной бумаге и может быть смотан на последующем оборудовании (не показано). Первые две смоляные пленки 23, 24 могут быть предварительно нагреты перед перегибами под давлением роликов 27-30 для смягчения смоляных пленок и упрощения процесса пропитки. Однако нагревание в процессе пропитки недостаточно для отвердевания смоляной пленки.

Описанный выше четырехпленочный процесс отличается от двухпленочного, который более распространен в индустрии для формовки препрегов. В двухпленочном процессе на противоположные стороны слоя армирующих волокон наносятся только две пленки смоляной матрицы, с применением тепла и давления для пропитки волокон. Если смоляная матрица содержит частицы, придающие жесткость, превышающие по размеру пустоты или зазоры между прилегающими волокнами, частицы фильтруются волокнами в процессе пропитки и за счет этого остаются снаружи слоя волокна.

РИС. 3А иллюстрирует другую систему получения препрега, подобную показанной на РИС. 2, за исключением того, что зерно смолы 41 формуется между двумя листами прокладочной бумаги Р4, Р5 перед первым перегибом между прижимными/уплотняющими роликами 44, 45 для пропитки слоя 42 армирующих волокон, и содержание смолы управляется изменением зазора между роликами 44, 45 для получения слоя волокон 48, пропитанного смолой. Зерно смолы 41 - это накопление избыточной смолы, которое намеренно собирается перед первым перегибом между роликами 44, 45. Вид зерна смолы 41 в разборе представлен на РИС. 3В. При прохождении слоя армирующего волокна через избыток смолы он покрывается смолой. На этом этапе процесса используется смола без частиц. В одном варианте осуществления зерно смолы 41 может образовываться за счет распространения некоторого количества смолы по одному из листов прокладочной бумаги до поступления в первый перегиб. Затем прокладочная бумага Р4, Р5 удаляется со слоя волокна 48, пропитанного смолой, после прохождения через второй перегиб, образованный роликами 46 и 47. Затем два дополнительных смоляных слоя 49, 50 с частицами жесткости вдавливаются в слой волокна 48, пропитанный смолой, для получения препрега, как описано выше на РИС. 2.

Растворимость

Определение растворимости или нерастворимости отдельных частиц относится к растворимости конкретной смоляной системы, на которой они находятся. Смоляная система может включать в себя одну или более видов термореактивной смолы, реагенты отвердевания и/или катализаторы, а также небольшое количество опциональных присадок для изменения свойств неотвердевшей или отвердевшей смоляной матрицы.

Для определения нерастворимости, частичной растворимости или разбухания частиц в смоляной матрице можно использовать высокотемпературную микроскопию. Сначала для определения среднего размера и объема частиц измеряется проба сухих полимерных частиц (без смолы). Затем проба частиц рассеивается в необходимой смоляной матрице при помощи механического перемешивания. На третьем этапе проба полученной смеси помещается на предметное стекло и вводится на высокотемпературную установку под микроскоп. Проба нагревается до необходимой температуры отвердевания с отслеживанием и измерением любых изменений размера, объема или формы частиц. Испытания при высокой температуре могут проводиться с нагрузкой частиц в 10% по весу смоляной матрицы без отверждающих реагентов или катализатора.

Нерастворимые частицы жесткости

Когда частицы жесткости подвергаются описанному выше анализу высокотемпературной микроскопией и изменения диаметра или объема частиц минимальны, например, менее 5%, а желательно менее 1%, в сравнении с исходными "сухими" частицами, такие частицы считаются нерастворимыми. В некоторых вариантах осуществления нерастворимые частицы, придающие жесткость, включают в себя частицы, которые расплавляются в процессе высокотемпературной микроскопии, но не являются совместимыми со смоляной матрицей и при охлаждении преобразуются в отдельные частицы. Только в целях анализа, частицы могут перемещаться в процессе высокотемпературной микроскопии, а также может изменяться степень кристалличности.

Для матриц на основе эпоксидной смолы нерастворимые частицы могут включать в себя полимерные частицы, состоящие из одного или нескольких следующих полимеров: полиамидимид (ПАИ), полиамид (ПА), полиэфирэфиркетон (ПЭЭК), полиэфиркетонкетон (ПЭКК), полиэфир, полипропилен, полифениленсульфид (ПФС), жидкокристаллический полимер (ЖКП).

В одном варианте осуществления нерастворимые частицы - это нерастворимые термопластичные частицы, которые не растворяются в процессе отвердевания и сохраняются в межслойных участках отвердевшего композитного материала. Примеры подходящих нерастворимых термопластичных частиц включают в себя полиамидимидные (ПАИ) частицы и полиамидные (ПА) частицы (например, частицы нейлона или полифталамида (ПФА)), которые нерастворимы в системе эпоксидной смолы при ее отвердевании.

Отдельные виды полиамидных частиц могут выступать в роли нерастворимых частиц, придающих жесткость. Например, полиимиды, полученные из диангидрида бензофенонтетракарбоновой кислоты (БТДА), 4,4'-метилендианилина (МДА) и 2,4-толуолдиамина (ТДА), с содержанием нефталимидного углерода, содержащего 90-92% ароматических углеводородов (например, Р84 производства Lenzing AG).

Нерастворимые термопластичные частицы эффективны для обеспечения межслойной жесткости для того, чтобы избежать потери в эксплуатационном качестве в условиях высокой температуры и влажности. Так как такие термопластичные частицы остаются нерастворимыми в смоляной матрице даже после отвердевания, они обеспечивают повышенную жесткость, устойчивость к повреждениям, эксплуатационные качества в условиях высокой температуры и влажности, возможность обработки, устойчивость к образованию микротрещин, а также сниженную чувствительность затвердевшей смолы к растворителям.

В дополнение к указанным выше полимерным частицам, в качестве нерастворимых частиц могут добавляться неорганические частицы из проводящих материалов (например, металл, графит, углерод), керамики, оксида кремния.

Частично растворимые и разбухающие частицы, придающие жесткость

Если частица при температурном отвердевании смоляной матрицы растворяется не полностью, она считается частично растворимой. При анализе таких частично растворимых частиц методом высокотемпературной микроскопии, изменение в диаметре или объеме частицы составляет более 5% в сравнении с исходной "сухой" частицей, однако она различима как отдельная частица после отвердевания и охлаждения. Как использовано в настоящем описании, "растворение" в смоле подразумевает образование однородной фазы с окружающей смолой.

"Разбухающие" частицы включают в себя частицы, диаметр или объем которых в процессе высокотемпературной микроскопии увеличивается на более чем 5%. Разбухание вызывается вливанием окружающей смоляной матрицы в наружную поверхность частицы.

Частично растворимые или разбухающие термопластичные частицы придают композитному материалу хорошую прочность на разрыв. Отдельные синтетические перекрестно сшитые термопластичные частицы особенно подходят в качестве межслойных частиц жесткости. Эти перекрестно сшитые термопластичные частицы могут считаться частично растворимыми и при этом разбухающими.

Синтетические перекрестно сшитые термопластичные частицы

В одном из изобретений синтетические перекрестно сшитые термопластичные частицы состоят из перекрестно сшитой сети, образованной сшиванием термопластичного полимера с одной или более реактивными группами с использованием сшивающего реагента, химически реактивного с реактивными группами, где сшивающий реагент непосредственно сшивает полимерные цепи друг с другом при помощи реактивных групп. Реактивные группы могут быть концевыми или боковыми подвешенными группами основной цепи полимера. Прямую реакцию сшивания в этом изобретении можно описать как "связывание" молекул полимера непосредственным сшиванием полимерных цепей при помощи одной или нескольких реактивных групп.

Перекрестно сшитые термопластичные частицы могут быть получены в процессе эмульгирования, включающем в себя растворение термопластичного полимера, сшивающего реагента и катализатора в общем растворителе, который не смешивается с водой. Затем в воде с помощью неионогенного ПАВ образуется эмульсия и формируются эмульгированные частицы. После этого эмульгированные частицы просушиваются и отвердевают и полимерные цепи химически перекрестно сшиваются. Условия реакции и тип и уровень сшивающего реагента определяет конечные свойства частиц. Условия реакции, такие как температура, улучшают сшивание. Сшивающие реагенты с большей функциональностью влияют на степень сшивания термопластичных частиц. Другие перекрестно сшивающие реагенты с относительно меньшей функциональностью сшивают в меньшем объеме. Концентрация перекрестного сшивающего реагента прямо пропорциональна объему перекрестного сшивания.

Примеры подходящих термопластичных полимеров, подверженных перекрестному сшиванию, включают в себя, без ограничения: полиэфирсульфон (ПЭС) с гидроксильными концевыми группами; полиэфиримиды (ПЭИ) с гидроксильными концевыми группами, аминовыми группами или ангидридными концевыми группами; полифениленоксиды (ПФО) или полифениленэфир (ПФЭ) с гидроксильными концевыми группами; полиарилэфиркетоны (ПАЭК), включая полиэфирэфиркетон (ПЭЭК), полиэфиркетонкетон (ПЭКК), со фтор- или гидроксильными концевыми группами; или любые синтетические термопластичные полимеры с реактивными концевыми группами или функциональными группами главной цепи. Отдельные примеры перекрестно сшиваемых термопластичных полимеров включают в себя ПЭС с гидроксильными концевыми группами, сополимер ПЭС-ПЭЭС с аминовыми концевыми группами, ПЭИ с аминовыми концевыми группами, ПФЭ с гидроксильными концевыми группами.

В зависимости от химической природы концевых групп / функциональности термопластичного полимера возможен выбор подходящего многофункционального перекрестно сшивающего реагента с различными реакционно-способными центрами. Примерами таких перекрестно сшивающих реагентов могут быть производные алкилированного меламина (например, гексаметоксиметилмеламин 303), хлорангидрид кислоты (например, 1, 3, 5 бензентрикарбонил трихлорид), многофункциональные эпоксидные смолы (например, Аралдит MY0501, MY721), карбоновая кислота (например, 1,2,4,5-бензолтетракарбоновая кислота). Полиненасыщенные термопластичные полимеры также могут легко перекрестно сшиваться при помощи добавления радикалов с использованием теплового излучения, УФ, либо другой техники отвердевания излучением.

В другом варианте осуществления описывается синтетическая частица, состоящая из взаимопроникающей полимерной сетки (IPN), образованная цепями термопластичного полимера, переплетенного с независимой перекрестно сшивающей сеткой. IPN образуется при реакции одного или более соединений (например, перекрестно сшиваемых мономеров) с одной или более реактивными группами с перекрестно сшивающим реагентом с химической реактивностью с реактивными группами при наличии термопластичного полимера. Реакция (происходящая при определенных условиях перекрестного сшивания или отвердевания) вызывает перекрестное сшивание соединений посредством реактивных групп с образованием независимой перекрестно сшивающей сетки. Таким образом цепи термопластичного полимера переплетаются с независимой перекрестно сшивающей сеткой на молекулярном уровне и образуют IPN. Такой метод может быть описан как "связывание" цепей термопластичного полимера за счет образования отдельной и независимой перекрестно сшивающей сетки с получением взаимопроникающей сетки. Таким образом в данном варианте осуществления для термопластичного полимера не требуются реактивные группы.

Как пример, IPN может быть создана: (i) образованием эмульсии с термопластичным полимером, многофункциональной эпоксидной смолой и аминовым отверждающим реагентом с возможностью перекрестного сшивания эпоксидной смолы; (ii) удалением растворителя из эмульсии и сбором конденсата в форме твердых частиц; (iii) просушиванием частиц с последующим отверждением (например, нагревом), чтобы эпоксидная смола стала перекрестно сшитой. В результате отверждения перекрестно сшитая эпоксидная смола образует IPN с термопластичным полимером.

Описанные в настоящем описании перекрестно сшитые термопластичные частицы термодинамически совместимы с термореактивной смоляной матрицей, например, на основе эпоксидной смолы, и они химически перекрестно сшиты для исключения полного растворения в смоле при отвердевании смоляной матрицы.

Описанные здесь перекрестно сшитые термопластичные частицы также образуют "градиентное сопряжение" с окружающей смоляной матрицей, в которой они находятся. Используемый здесь термин "градиентное сопряжение" относится к постепенному и устойчивому переходу между каждой из частиц и окружающей смоляной матрицей. Градиентное сопряжение образуется при использовании синтетических перекрестно сшитых термопластичных частиц, которые термодинамически совместимы с термореактивной смолой, например эпоксидной. Концентрация термопластичного полимера в ядре перекрестно сшитой термопластичной частицы максимальна в центре и постепенно снижается к наружной поверхности частицы за счет вхождения смоляной матрицы в частицу со стороны наружной поверхности в направлении центра. Постепенное снижение термопластичной концентрации от центра к наружной поверхности термопластичной частицы образует градиентное сопряжение между каждой из термопластичных частиц и окружающей смоляной матрицей. Таким образом, четкая граница или переход между термореактивной смолой и термопластичной частицей отсутствует. В случае наличия четкой границы или перехода сопряжение термопластичной частицы и термоусадочной смолы было бы намного слабее, чем в композитном материале с градиентным сопряжением. Таким образом, перекрестно сшитые термопластичные частицы также могут считаться "разбухающими", так как смоляная матрица может распространиться в частицы при их смешивании со смоляной матрицей, что вызывает увеличение размера частицы. Однако перекрестно сшитые частицы остаются отдельными и различимыми после отвердевания смоляной матрицы.

Термин "отдельная частица", используемый в настоящем описании, относится к частице, которая различима в смоляной матрице и может быть обнаружена при помощи сканирующей электронной микроскопии, оптической микроскопии или дифференциальной интерференционной контрастной микроскопии.

Преимущество перекрестно сшитых термопластичных частиц заключается в их способности образования локальной высокой концентрации термопластичных частиц в межслойном участке без опасности инверсии фаз. Термопластичные частицы в межслойном участке повышают жесткость материала. Однако если большое количество линейно совместимых термопластичных частиц смешивается или растворяется в термореактивной смоле, термопласт вызывает разделение фаз в инвертированном виде при отвердевании термореактивной смолы, что также называют реакцией индуцированного разделения фаз, что приводит к непрерывной термопластической фазе с включениями термореактивного полимера. Такое обращение фаз, в свою очередь, крайне негативно для свойств композита, в первую очередь, для устойчивости к растворителю и температуре.

Другие примеры частично растворимых и/или разбухающих термопластичных частиц, подходящих для упрочнения межслойного участка, включают отдельные типы полиимидных частиц. Термопластичные полиимиды, полезные для обсуждаемых в настоящем описании целей, могут разбухать или быть частично растворимыми в смоляной системе, как минимум на этапе отвердевания, однако они также должны сопротивляться растворению до такой степени, чтобы остаться отдельными частицами после отвердевания. В таких применениях не все полиимиды действуют одинаково. Полиимиды с полным растворением на этапе подготовки смоляной матрицы или в процессе получения препрега не подходят.

Полиимиды на основе диангидрида бензофенонтетракарбоновой кислоты (БТДА) и 5(6)-амино-1-(4'-аминофенил)-1,3,3-триметилиндана (ААТИ), содержащие только около 81 процента ароматических, 40 не фталимидных углеводородов, могут быть полезны для обсуждаемых в настоящем описании целей. Подобным образом, основанные на смеси ААТИ и МДА или ТДА должны подходить, если содержание ароматических не фталимидных углеводородов составляет менее 90%. Прочие полиимиды могут быть применимыми, если диамин в целом или частично основан на 2,2,4-триметилгексан-1,6-диамине. Также подходят полиимиды на основе БТДА и ААТИ. Такие полиимиды доступны в продаже под маркой MATRIMID® 5218 производства "Ciba-Geigy Corporation".

Дополнительные примеры разбухающих частиц включают функционализированные частицы резины. Функционализированные частицы резины образуются из функционализированных эластомеров, которые могут включать диеновые и олефиновые резины, содержащие либо модифицированные для содержания карбоксильной, карбоксамидной, ангидридной, эпоксидной или аминовой функциональности. Такие резиновые частицы также характеризуются частичным перекрестным сшиванием, с достаточной целостностью для сопротивления растворению при температурах, стандартных при изготовлении и отвердевании композитов, в которые они включаются.

В общем, нерастворимые и частично растворимые/разбухающие частицы могут иметь размеры частиц или диаметры в пределах 5-70 мкм. Частицы могут иметь правильную или неправильную форму, а также принимать форму сферических частиц, катаных частиц, гранул и проч.

В композите общее содержание частиц, придающих жесткость (нерастворимых и частично растворимых/разбухающих), может составлять от около 2% до около 30% по весу смоляной матрицы. Предпочтительно, чтобы содержание частиц, придающих жесткость, находилось в пределах 5-20% по весу. Оптимальное количество зависит от специфической жесткости смоляной матрицы, жесткости частиц и прочих факторов.

Смоляная матрица

Смоляная матрица (или смоляная система), в которую добавляются частицы, придающие жесткость, - это смоляной состав с возможностью отвердевания, который может содержать, без ограничения: одну или более термореактивных смол, например, таких как эпоксидные смолы, бисмалеимид, винилэфирные смолы, смолы на основе цианатных эфиров, изоцианатные модифицированные эпоксидные смолы, фенолоальдегидные смолы, бензоксазины, смолы конденсата формальдегида (с мочевиной, меламином или фенолом), полиэфиры, акрилы и их комбинации (перечень не является исчерпывающим). В одном из изобретений смоляная матрица представлена термореактивным составом на основе эпоксидной смолы с содержанием одной или более многофункциональных эпоксидных смол в качестве основного полимерного компонента.

Подходящие эпоксидные смолы включают в себя полиглицидиловые производные ароматического диамина, ароматических моно первичных аминов, аминофенолов, многоатомных фенолов, многоатомных спиртов, поликарбоновых кислот. Примеры подходящих эпоксидных смол включают полиглицидиловые эфиры бисфенолов, таких как бисфенол А, бисфенол F, бисфенол S и бисфенол K; а также полиглицидиловые эфиры крезола и новолаков на основе фенола.

Конкретные примеры - это тетраглицидиловые производные 4,4'-диаминодифенилметана (ТГПДДМ), резорциновый диглицидный эфир, триглицидиловый-п-аминофенол, триглицидиловый-м-аминофенол, бромобисфенол F диглицидный эфир, тетраглицидиловые производные диаминодифенилметана, тригидрооксифенилметан триглицидиловый эфир, полиглицидилэфир новолака на основе фенолформальдегида, полиглицидилэфир новолака о-крезола или тетраглицидил эфир тетрафенилэтана.

Коммерчески доступные эпоксидные смолы, подходящие для использования в смоляной матрице, включают N,N,N',N'-тетраглицидил диаминодифенилметан (например, MY 9663, MY 720 и MY 721 производства "Huntsman");

N,N,N',N'-тетраглицидил-бис(4-аминофенил)-1,4-диизо-пропилбензол (например, EPON 1071 производства "Momentive");

N,N,N',N'-тетраклицидил-бис(4-амино-3,5-диметилфенил)-1,4-диизопропилбензол, (например, EPON 1072 производства Momentive); триглицидиловые эфиры п-аминофенола (например, MY 0510 производства "Hunstman"); триглицидиловые эфиры м-аминофенола (например, MY 0610 производства "Hunstman"); диглицидиловые эфиры материалов на основе бисфенола А (например, Tactix 123 производства "Huntsman"); 2,2-бис(4,4'-дигидроксифенил) пропан (например, DER 661 производства Dow, EPON 828 производства "Momentive"), глицидиловые эфиры фенолноволачной смолы (например, DEN 431, DEN 438 производства "Dow"); эпоксидный новолак на основе дициклопентадиена (например, Tactix 556 производства "Huntsman"); диглицидил 1,2-фталат (например, GLY CEL А-100); диглицидиловая производная бисфенола F (например, PY 306 производства "Huntsman"). Прочие эпоксидные смолы включают циклоалифатические, такие как 3',4'-эпоксициклогексил-3,4-эпоксициклогексан карбоксилат (например, CY 179 производства "Huntsman").

В общем, смоляная матрица содержит одну или более термореактивных смол в комбинации с присадками, такими как отверждающие реагенты, катализаторы, сомономеры, реагенты контроля реологии, реагенты, придающие липкость, модификаторы реологии, неорганические или органические заполнители, растворимые термопластичные или эластомерные реагенты, придающие жесткость, стабилизаторы, ингибиторы, пигменты/красители, антипирены, реактивные разбавители и прочие присадки, известные для специалистов в изменении свойств смоляной матрицы до или после отвердевания.

Добавление отверждающих реагентов и/или катализаторов может повысить скорость отвердевания и/или снизить температуру отвердевания смоляной матрицы. Отверждающий реагент для термореактивных смол выбирается из известных отверждающих реагентов, например ароматических или алифатических аминов, или производных гуанидина. Предпочтительно применение отверждающего вещества - ароматического амина, минимум с двумя аминогруппами на молекулу, а в особенности предпочтительны диаминодифенилсульфоны, например, где аминогруппы находятся в мета- или пара-положении относительно сульфоновой группы. Отдельные примеры - это 3,3'- и 4-,4'-диаминодифенилсульфон (ДДС); метилендианилин; бис(4-амино-3,5-диметилфенил)-1,4-диизопропилбензол; бис (4-аминофенил)-1,4-диизопропилбензол; 4,4'метиленбис-(2,6-диэтил)-анилин (MDEA производства "Lonza"); 4,4'метиленбис-(3-хлоро,2,6-диэтил)-анилин (MCDEA производства "Lonza"); 4,4'метиленбис-(2,6-диизопропил)-анилин (M-DIPA производства "Lonza"); 3,5-диэтил толуол-2,4/2,6-диамин (D-ETDA 80 производства "Lonza"); 4,4'метиленбис-(2-изопропил-6-метил)-анилин (M-MIPA производства "Lonza"); 4-хлорофенил-N,N-диметил-мочевина (например, "Monuron"); 3,4-дихлорофенил-N,N-диметил-мочевина (например, DiuronTM) и дицианодиамид (например, Amicure ТМ CG 1200 производства "Pacific Anchor Chemical").

Подходящие отверждающие реагенты включают ангидриды, в особенности поликарбоновые ангидриды, такие как надикангидрид, метилнадикангидрид, фталевый ангидрид, тетрагидрофталевый ангидрид, гексагидрофталевый ангидрид, метилтетрагидрофталевый ангидрид, эндометилентетрагидрофталевый ангидрди и тримеллитовый ангидрид.

Армирующие волокна

Для производства высокопроизводительных композитных материалов и препрегов в указанных в настоящем описании целях армирующие волокна могут в общем характеризоваться как обладающие высокой прочностью на разрыв (например, более 3500 МПа) и высоким модулем упругости на растяжение (например, более 230 ГПа). Применимые в этих целях волокна включают в себя углеродные или графитовые волокна, стекловолокно и волокна, полученные из карбида кремния, оксида алюминия, двуокиси титана, бора и проч., а также волокна, полученные из органических полимеров, таких как полиолефины, поли(бензотиазол), поли(бензимидазол), полиарилаты, поли(бензоксазол), ароматические полиамиды, полиариловые эфиры и проч., и могут включать в себя смеси двух и более таких волокон. Предпочтительно, чтобы волокна выбирались из стекловолокна, углеродного волокна и ароматического полиамидного волокна, например, волокна производства компании DuPont Company под торговой маркой Кевлар. Кроме того, армирующие волокна для включения в смоляную матрицу могут представлять собой лист непрерывных одно- или многонаправленных волокон, либо тканую или нетканую ткань.

Композитные детали и выкладка препрегов

Многочисленные слои листов препрега могут укладываться друг на друга для получения конструкционной композитной детали слоистой структуры с последующим отвердеванием. В определенных вариантах осуществления листы препрегов в укладке могут располагаться в выбранном положении относительно друг друга. Например, выкладка препрегов может включать листы препегов с однонаправленным волокном, с волокнами под различными углами (0°, 45°, 90° и проч.), относительно большего размера выкладки, например длины. Также следует понимать, что в определенных вариантах осуществления препреги с любой комбинацией архитектуры волокон, например однонаправленной или многонаправленной, могут комбинироваться для получения выкладки препрегов. Выкладка препрегов может формоваться на формующем инструменте для получения необходимой трехмерной конфигурации. Отвердевание выкладки препрегов обычно происходит под действием температуры и давления.

ПРИМЕРЫ

Следующие примеры приводятся для иллюстрирования продукта и процесса, приведенных в настоящем описании изобретения.

Пример 1 - двухпленочный процесс

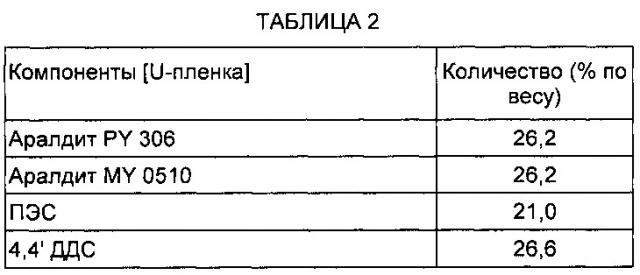

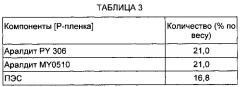

Смоляная матрица подготовлена на основании состава, показанного в Таблице 1.