Корпус компрессора с полостями с оптимизированной регулировкой

Иллюстрации

Показать всеКомпрессор для турбомашины, содержащий корпус, по меньшей мере одну ступень компрессора, образованную колесом с неподвижными лопатками и колесом с подвижными лопатками, полости, выполненные в толще корпуса и расположенные по окружности корпуса напротив подвижных лопаток. Полости выполнены удлиненной формы в основном направлении ориентации и закрыты в направлении выше по потоку и ниже по потоку соответственно расположенной выше по потоку стороной и расположенной ниже по потоку стороной, пересечения которых с корпусом образуют расположенную выше по потоку границу и расположенную ниже по потоку границу. Полости смещены относительно подвижных лопаток таким образом, чтобы выступать в направлении выше по потоку от колеса с подвижными лопатками, перекрывая их расположенный выше по потоку конец, расположенная ниже по потоку граница этих полостей ориентирована параллельно хорде в верхней части подвижной лопатки. Изобретение направлено на улучшение аэродинамических характеристик. 2 н. и 3 з.п. ф-лы, 6 ил.

Реферат

Настоящее изобретение относится к области тяги и, в частности к области аксиальных или аксиально-центробежных компрессоров для силовой установки (турбореактивный или турбовинтовой двигатели, называемые далее в описании турбомашинами), и, в особенности, сильно нагруженным компрессорам высокого давления.

Авиационные турбомашины содержат, в основном, один или несколько компрессоров, в которых воздух, засасываемый в воздухозаборник, сжимается, камеру сгорания, в которой инжектируемое топливо сгорает, далее турбину, в которой для привода одного или нескольких компрессоров сгоревшие газы расширяются и, наконец, выпускное устройство. Авиационные компрессоры образованы лопатками, или лопастями, которые приводятся во вращение внутри корпуса, который обеспечивает герметичность воздушного тракта относительно наружной среды двигателя. Известно, что зазор, существующий между концами подвижных лопаток компрессора и корпусом, образующим внутреннюю стенку тракта протекания воздуха, ухудшает кпд двигателя турбомашины. Кроме того, этот зазор может значительно изменить и ухудшить работу компрессора вплоть до появления явления «помпажа», которое возникает вследствие срыва потока воздуха с поверхности лопатки. Контроль циркуляции воздуха на концах лопатки изначально предназначен для получения одновременно хорошей аэродинамической отдачи компрессора и достаточного запаса против явления помпажа.

Разработанный подход для ограничения влияния этого паразитного течения между концом лопатки и корпусом состоит в выполнении полостей, расположенных в стенке корпуса на уровне пути прохода лопаток. Эти полости размещены напротив лопаток или предпочтительно смещены по оси в направлении выше по потоку двигателя с целью повторной подачи воздуха, циркулирующего в зазоре между лопаткой и корпусом, в тракт выше по потоку от рассматриваемой лопатки. Пример такого воплощения представлен в заявке на патент Заявителя, опубликованной под номером FR 2940374.

Улучшение, вносимое таким предложением, обеспечивается только оптимизацией осевого положения полостей, и следует продолжить поиск оптимизации других параметров для того, чтобы еще более улучшить аэродинамическую отдачу и/или запас по помпажу в существующих компрессорах.

Целью настоящего изобретения, таким образом, является предложение корпуса компрессора, снабженного полостями для еще большего улучшения аэродинамических характеристик.

Для достижения этой цели объектом изобретения является компрессор для турбомашины, содержащий корпус, по меньшей мере одну ступень компрессора, образованную колесом с неподвижными лопатками и колесом с подвижными лопатками, расположенным ниже по потоку от упомянутого колеса с неподвижными лопатками, а также полости, не сообщающиеся между собой, выполненные в толще упомянутого корпуса, с его внутренней стороны, и расположенные параллельно одни другим по окружности упомянутого корпуса напротив пути прохода подвижных лопаток, причем упомянутые полости имеют форму, удлиненную в основном направлении ориентации и закрыты в направлении выше по потоку и ниже по потоку соответственно расположенной выше по потоку стороной и расположенной ниже по потоку стороной, пересечения которых с корпусом образуют соответственно расположенную выше по потоку границу и расположенную ниже по потоку границу, при этом упомянутые полости смещены относительно подвижных лопаток таким образом, чтобы выступать в направлении выше по потоку от колеса с подвижными лопатками, перекрывая их расположенный выше по потоку конец, отличается тем, что расположенная ниже по потоку граница этих полостей ориентирована параллельно хорде в верхней части подвижной лопатки.

Параллельность между расположенной ниже по потоку границей полостей и хордой лопатки, создавая тяговый эффект, возникающий одновременно по всей расположенной ниже по потоку зоне полости, вызывает уменьшение турбулентного потока в зазоре, связанного с прохождением лопатки и позволяет увеличить запас по помпажу и несколько увеличить кпд ступени компрессора.

Предпочтительно, направление ориентации упомянутых полостей является перпендикулярным направлению хорды подвижных лопаток. По существу, параллелепипедная форма полости позволяет полностью использовать упомянутый выше тяговый эффект.

В частном варианте воплощения полости распределены равномерно по окружности корпуса.

В другом варианте воплощения полости распределены неравномерно по окружности корпуса.

Изобретение касается также турбомашины, содержащей описанный выше компрессор.

В дальнейшем изобретение поясняется нижеследующим описанием, не являющимся ограничительным, со ссылками на сопровождающие чертежи, на которых:

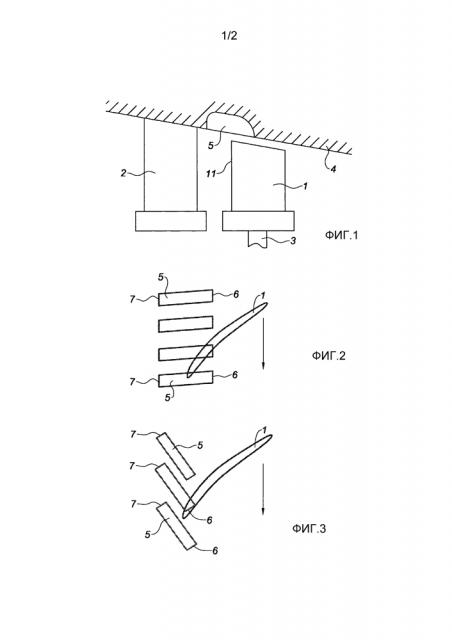

- фиг. 1 схематично изображает вид в разрезе ступени компрессора, корпус которого содержит полость рециркуляции воздуха, циркулирующего между лопаткой и корпусом;

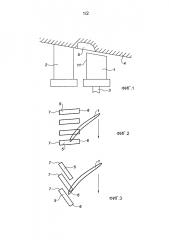

- фиг. 2 схематично изображает вид сверху лопатки ротора и корпуса из известного уровня техники;

- фиг. 3 схематично изображает вид сверху лопатки ротора и корпуса в соответствии с вариантом воплощения изобретения;

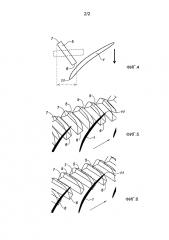

- фиг. 4 схематично изображает сравнительное положение полости и лопатки по изобретению и из известного уровня техники;

- фиг. 5 изображает вид в перспективе полостей и лопаток ротора из известного уровня техники, и

- фиг. 6 изображает в перспективе вид полостей и лопаток в соответствии с изобретением.

На фиг. 1 изображена ступень компрессора, содержащая статорную лопатку, или неподвижную лопатку 2, расположенную на выше по потоку от роторной лопатки, или подвижной лопатки 1, соединенной с диском 3 (или непосредственно выполненная заодно с этим диском в соответствии с технологией так называемого моноблочного лопаточного диска). Неподвижные лопатки удерживаются на месте креплением на корпусе компрессора 4, которые окружают подвижные лопатки 1, оставляя заданный зазор между ними.

Корпус 4 с внутренней стороны выполнен с многочисленными полостями 5, не сообщающимися между собой, которые равномерно расположены по его окружности напротив пути прохода подвижных лопаток 1. Эти полости выполнены приблизительно прямоугольной параллелепипедной формы, которая углублена радиально внутрь корпуса и в разрезе по осевой форме имеет форму прямоугольника со скругленными углами. Их форма в разрезе по плоскости, касательной к окружности корпуса, представляет собой, по существу, форму удлиненного прямоугольника с двумя большими боковыми сторонами и двумя малыми сторонами, выше и ниже по потоку, образующими границы, называемые расположенной выше по потоку частью 7 и расположенной ниже по потоку частью 6. Эти две границы классически являются отрезками прямых.

Как можно видеть на фиг. 1, полости смещены в направлении выше по потоку двигателя относительно передней кромки подвижной лопатки 1. Длина, за которую выходит расположенная выше по потоку часть 7 полости относительно передней кромки 11 лопаток, ограничена пространством, существующим между колесом 1 с подвижными лопатками и колесом с неподвижными лопатками 2. Благодаря этим полостям, паразитный воздух всасывается в некотором количестве с хорды лопатки и повторно поступает во тракт выше по потоку от лопатки. Такая конфигурация обеспечивает рециркуляцию воздуха, который проходит в зазоре между лопаткой 1 и корпусом 4; этот зазор, действительно, может быть местом сильных турбулентных потоков, которые могли бы нарушить конфигурацию течения между различными ступенями и, таким образом, привести к ухудшению кпд компрессора или, в крайнем случае, вызвать явление, называемое «помпажем» или «срывом». Такое явление характеризуется моментальным падением коэффициента компрессии и переходной инверсией расхода воздуха, проходящего через компрессор, который, таким образом, выходит через расположенную выше по потоку часть компрессора.

На фиг. 2 и 3 изображено окружное положение последовательности полостей 5, выровненных вдоль корпуса 4. Количество полостей значительно превышает количество лопаток 1, образующих подвижное колесо ступени компрессора. Это количество на практике в 2-4 раза больше количества подвижных лопаток 1. Окружное распределение полостей, как видно на чертежах, имеет одинаковое расположение; впрочем, уже было предложено выполнять их распределение неравномерным, чтобы прекратить аэродинамическое возбуждение на лопатках, которое могло бы быть вызвано этими полостями, в частности на концах каждой из двух полуоболочек, которые образуют корпус.

На фиг. 2 в соответствии с известным уровнем техники ось этих полостей слегка наклонена относительно продольного направления двигателя, определяемого как ось вращения подвижного колеса 1 и изображенного стрелкой на чертеже. Напротив, на фиг. 3, которая иллюстрирует вариант воплощения по изобретению, полости 5 расположены с основной ориентацией их больших сторон, которые четко более тангенциальны, чем на фиг. 2, при этом угол их регулировки перпендикулярен хорде подвижных лопаток 1. Вспомним, что хорда лопатки определена как прямая, соединяющая ее переднюю кромку с ее задней кромкой. Вследствие того, что полость в представленном примере имеет, по существу, параллелепипедную форму, расположенная ниже по потоку граница 6 полости 5 выровнена с этой хордой подвижных лопаток.

Отсюда следует, как можно видеть на фиг. 4, что осевой габаритный размер полостей значительно уменьшен по сравнению с известным уровнем техники (проиллюстрирован пунктиром на чертеже). Среди преимуществ такой конфигурации можно, во-первых, назвать уменьшение дополнительной массы, вызванное толщиной корпуса под прямым углом к полостям. Действительно, следует усилить корпус 4 под прямым углом к этим полостям 5 для того, чтобы учесть их влияние на механическую прочность корпуса. Во-вторых, преимуществом является уменьшение риска аэродинамического взаимодействия полости 5 с неподвижной лопаткой 2, размещенной перед подвижным колесом; такое взаимодействие могло бы вызвать меньшее улучшение соответствующих характеристик, привносимых полостью.

Фиг. 5 и 6 контурно изображают в перспективе относительное положение полостей 5 по отношению к колесу с подвижными лопатками 1, соответственно, по известному уровню техники и по изобретению. Как ранее видно, изобретение отличается ориентацией основного направления полости 5, которая перпендикулярна направлению хорды подвижных лопаток 1. Для учета случая, когда полость 5 не имела бы форму прямоугольного параллелепипеда со скругленными формами, как изображено на чертежах, основной характеристикой изобретения является параллельность между расположенной ниже по потоку границей 6 полости 5 и хордой лопатки 1. Расположенная ниже по потоку граница полости, когда она не является прямолинейной, определяется собственно как сегмент прямой, связывающей крайние расположенные ниже по потоку точки больших сторон, образующих пересечение полости с внутренней стенкой корпуса 4.

Далее будет представлен вклад изобретения, при напоминании, прежде всего, принципа функционирования обработок корпусов при выполнении в их толще полостей 5. Комбинируются два аэродинамических эффекта: во-первых, всасывание воздуха передней кромкой в вершине ротора позволяет нейтрализовать развитие турбулентного потока в зазоре между ротором и корпусом, что позволяет получить выигрыш в кпд и в пределе устойчивости против явления помпажа; во-вторых, повторная закачка воздуха выше по потоку подвижного колеса позволяет путем повторной подачи энергии пограничного слоя достичь предела устойчивости и, таким образом, увеличить запас по помпажу.

Обычно считают, что следует принимать в расчет три особых параметра для получения лучшего результата при обработке корпуса путем выполнения полостей 5. Первый касается осевого положения расположенной ниже по потоку части полости, которое определяет место всасывания воздуха, второй - осевое положение расположенной выше по потоку части полости, которое определяет место повторной закачки воздуха, и третий - объем полости, который определяет количество отобранного и нагнетаемого воздуха, то есть эффективности обработки корпуса.

Изобретение направлено, прежде всего, на уменьшение осевого расширения полостей, и для этого проведен анализ влияния регулировки последних на кпд компрессора. Уменьшение осевого следа полости вследствие увеличения угла регулировки приводит одновременно к сближению расположенной ниже по потоку полости и места повторной закачки воздуха со стороны передней кромки 11, но оно осуществляется в данном случае при сохранении объема полости, что позволяет сохранить эффективность, связанную с обработкой корпуса, путем выполнения полостей.

Изобретение далее стремится определить оптимальный угол наклона для регулировки полостей. Действительно, слишком большой угол сильно приближает место отбора к передней кромке лопатки, поэтому надо выполнить его в месте, где расхождение давления между корытцем и спинкой еще не слишком большое, что не помешало бы турбулентному потоку зазора развиваться несколько дальше ниже по потоку. Кроме того, повторная закачка воздуха осуществлялась бы слишком близко к передней кромке, и смесь основного входящего воздуха и повторно закачанного воздуха (тангенциально) не была бы еще установившейся на передней кромке лопатки, что являлось бы отрицательным с точки зрения устойчивости течения. Наконец, слишком наклоненная полость привела бы к слишком большому углу повторной закачки воздуха, то есть к очень малой аксиальной скорости повторно закачанного воздуха, отрицательно влияющей на его эффективность.

Было обнаружено, что оптимальный угол регулировки полости является углом, который позволяет иметь расположенную ниже по потоку границу 6 полости 5, выровненную с регулировкой подвижной лопатки 1. Объяснением этого оптимума может являться то, что в процессе прохода лопатки над полостью лопатка «толкает» объем воздуха в полость. Возможность иметь расположенную ниже по потоку границу, выровненную с регулировкой лопатки, позволяет осуществить этот тяговый эффект, который возникает одновременно на всей расположенной ниже по потоку зоне полости. Это вызывает более эффективную тягу в оптимальный момент, когда лопатка проходит на уровне расположенной ниже по потоку части полости, и этот тяговый эффект вызывает уменьшение турбулентного потока в зазоре, связанного с прохождением лопатки.

В конечном итоге изобретение приводит, с одной стороны, к оптимизации осевого положения начала и конца полости по отношению к передней кромке лопатки, совмещенного с удержанием достаточного объема полости для обеспечения эффективности обработки корпуса, и, с другой стороны, к уменьшению осевого габаритного размера полостей, следствием чего является ограничение дополнительной толщины корпуса, необходимой для интеграции этих полостей.

1. Компрессор для турбомашины, содержащий корпус (4), по меньшей мере одну ступень компрессора, образованную колесом с неподвижными лопатками (2) и колесом с подвижными лопатками (1), расположенным ниже по потоку от упомянутого колеса с неподвижными лопатками (2), а также полости (5), не сообщающиеся между собой, выполненные в толще упомянутого корпуса, с его внутренней стороны, и расположенные параллельно одни другим по окружности упомянутого корпуса (4) напротив пути прохода подвижных лопаток (1), при этом упомянутые полости имеют форму, удлиненную в основном направлении ориентации, и закрыты в направлении выше по потоку и ниже по потоку соответственно расположенной выше по потоку стороной и расположенной ниже по потоку стороной, пересечения которых с корпусом образуют соответственно расположенную выше по потоку границу (7) и расположенную ниже по потоку границу (6), причем упомянутые полости смещены относительно подвижных лопаток (1) таким образом, чтобы выступать в направлении выше по потоку от колеса с подвижными лопатками, перекрывая их расположенный выше по потоку конец, отличающийся тем, что расположенная ниже по потоку граница (6) этих полостей (5) ориентирована параллельно хорде в верхней части подвижной лопатки (1).

2. Компрессор по п. 1, в котором направление ориентации упомянутых полостей перпендикулярно направлению хорды в верхней части подвижных лопаток (1).

3. Компрессор по п. 1, в котором полости (5) распределены равномерно по окружности корпуса (4).

4. Компрессор по п. 1, в котором полости (5) распределены неравномерно по окружности корпуса (4).

5. Турбомашина, содержащая компрессор по п. 1.