Установка и способ раскрывания, заполнения и запечатывания упаковочных пакетов

Иллюстрации

Показать всеИзобретение относится к установкам для раскрывания, асептического заполнения и асептического запечатывания упаковочных пакетов, содержащим транспортирующее устройство. Установка (14) содержит транспортирующее устройство, включающее в себя транспортирующую ленту (15) и соединенные с ней ячейки (16) для транспортировки пакетов, устройство (17) для раскрывания и подачи пакетов к ячейкам (16) транспортирующего устройства, устройство (21) для стерилизации пакетов, устройство (22) для складывания и запечатывания донных поверхностей пакетов, устройство (23) для заполнения пакетов содержимым, устройство (24) для складывания и запечатывания верхних частей пакетов и асептическую камеру (28). Ячейки (16), по меньшей мере, на одном участке установки (14) расположены внутри асептической камеры (28), а транспортирующая лента (15) - вне нее. Изобретение также касается способа раскрывания, асептического заполнения и асептического запечатывания упаковочных пакетов. Обеспечивается более эффективное асептическое заполнение и запечатывание упаковочных пакетов путем охвата асептической камерой только непосредственного окружения стерилизуемых пакетов. 2 н. и 20 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к установке для раскрывания, асептического заполнения и асептического запечатывания упаковочных пакетов (далее «пакеты»), содержащей транспортирующее устройство, включающее в себя транспортирующую ленту и соединенные с ней ячейки для транспортировки пакетов, содержащей далее устройство для раскрывания и подачи пакетов к ячейкам транспортирующего устройства, устройство для стерилизации пакетов, устройство для складывания и запечатывания донных поверхностей пакетов, устройство для заполнения пакетов содержимым, устройство для складывания и запечатывания верхних частей пакетов и асептическую камеру.

Кроме того, изобретение относится к способу раскрывания, асептического заполнения и асептического запечатывания пакетов, включающему в себя следующие этапы: а) раскрывание и подачу пакетов к закрепленным на транспортирующей ленте ячейкам; б) стерилизацию пакетов; в) складывание и запечатывание донных поверхностей пакетов; г) заполнение пакетов содержимым и д) складывание и запечатывание верхних частей пакетов.

В смысле описанного ниже изобретения термин «асептически» следует понимать в соответствии со следующими публикациями VDMA (Verband Deutscher Maschinen - und Anlagenbau e.V.) - Объединение немецких производителей машин и оборудования:

- «Aseptische Verpackungsmaschinen die Nahrungsmittelindustrie: Mindestanforderungen und Rahmenbedingungen einen Betrieb» (Асептические упаковочные машины для пищевой промышленности: минимальные требования и рамочные условия для надлежащей работы) (№11/2006; февраль 2006 г.) и

- памятка «Hygienische der Klasse V nach VDMA: von Packmittelentkeimungsvorrichtungen auf deren Wirkungsgrad» (Гигиенические разливочные машины класса V по VDMA: контроль устройств для стерилизации упаковочных средств на их к.п.д.) (№6/июль 2002 г.; переработанная редакция июль 2008 г.).

В соответствии с этими публикациями термин «асептически» предполагает, в частности, степень уменьшения количества микроорганизмов в разливочной или упаковочной установке, по меньшей мере, 104 (по меньшей мере, четыре «Log-ступени»; это соответствует уменьшению, по меньшей мере, на 99,99%). Степень уменьшения количества микроорганизмов определяется подходящими методами контроля с использованием подходящих тестовых микроорганизмов. Поэтому не каждая известная из уровня техники установка с асептическими или стерильными свойствами может рассматриваться как «асептическая» в смысле изобретения.

Упаковки могут изготавливаться по-разному и из самых разных материалов. Одна широко распространенная возможность изготовления заключается в том, что из упаковочного материала изготавливается выкройка, из которой за счет складывания и дальнейших шагов сначала образуется пакет, а затем упаковка. Этот вариант имеет, в том числе, то преимущество, что выкройки очень плоские и, тем самым, могут компактно укладываться в стопу. Таким образом, выкройки или пакеты могут изготавливаться в другом месте, а не там, где происходят складывание и заполнение пакетов. В качестве материала нередко применяются комбинированные материалы, например комбинация из нескольких тонких слоев бумаги, картона, пластика или металла. Такие упаковки находят широкое применение, в частности, в пищевой промышленности.

В области упаковочной техники известны многочисленные установки и способы, с помощью которых плоскосложенные пакеты могут раскрываться, запечатываться с одной стороны, заполняться содержимым, а затем полностью запечатываться.

Классические неасептические устройства и способы раскрывания, заполнения и запечатывания комбинированных упаковок известны, например, из ЕР 0112605 А2 или US 3060654. В этих установках пакеты транспортируются обычно ленточными транспортерами или другими транспортирующими средствами от одной станции к другим станциям. Известные из этих публикаций установки имеют, однако, тот недостаток, что пакеты ни в одном месте не защищены от микроорганизмов. Не предусмотрены ни стерилизация, ни поддержание достигнутого ею состояния. Поэтому эти установки и способы позволяют упаковывать только продукты питания, которые и без того должны быть употреблены в течение короткого времени или у которых должно обеспечиваться непрерывное охлаждение («охлаждающая цепочка»), например фруктовые соки. Поэтому для розлива и упаковывания продуктов питания, которые сами стерилизованы для их хранения длительное время, известные из этих публикаций установки и способы непригодны.

Улучшение сохранности может достигаться установками, в которых перед заполнением упаковок осуществляется их стерилизация. Кроме того, должно поддерживаться достигнутое стерилизацией состояние. Для этого транспортирующие средства, например ленточные транспортеры или колеса с оправками, с помощью которых транспортируются упаковки, нередко полностью окружены камерой. Целью этого является защита упаковок вслед за стерилизацией от повторного загрязнения. Такая установка известна, например, из US 4590734, US 5534222 или US 4375145. Расположение транспортирующих средств полностью внутри камеры имеет, однако, тот недостаток, что такие камеры должны иметь очень большой объем, который должен быть стерилизован или, во всяком случае, должен поддерживаться стерильным. Другой недостаток полного охвата транспортирующих средств камерой заключается в том, что находящиеся внутри камеры детали очень труднодоступны для проведения работ по очистке, обслуживанию и ремонту. Кроме того, недостатком оказалось то, что транспортирующие средства нельзя смазать обычным путем, поскольку обычные смазочные средства, например жидкая или консистентная смазка, как правило, не отвечают гигиеническим требованиям, которые должны соблюдаться в камере.

В основе изобретения лежит идея охвата асептической камерой только непосредственного окружения стерилизуемых пакетов. В частности, внутри асептической камеры должны располагаться только ячейки, которые несут и направляют пакеты, тогда как транспортирующая лента, соединенная с ячейками, расположена вне асептической камеры.

Под ячейками следует понимать любые элементы, которые подходят для того, чтобы нести пакеты, например зажимы, рамки, контейнеры и т.п. Под транспортирующей лентой следует понимать любое средство, которое подходит для перемещения ячеек, например ремни, цепи и т.п. Предложенное решение, правда, конструктивно более сложное, однако имеет то значительное преимущество, что транспортирующая лента не может внести никаких загрязнений в асептическую камеру. Кроме того, объем асептической камеры может быть меньше, если транспортирующая лента проходит вне нее. Вынос транспортирующей ленты и небольшой объем камеры обеспечивают, несмотря на более экономное применение стерилизующего средства (например, пероксида водорода), очень высокую степень очистки внутри асептической камеры. Это обеспечивает особую пригодность для розлива очень восприимчивого содержимого, такого как продукты питания. Под асептической камерой следует понимать пространство, которое подходит для экранирования определенного объема, в частности асептического воздуха, от внешнего окружения, в частности неасептического воздуха. Стерильные, т.е. в значительной степени свободные от микроорганизмов условия, могут быть созданы установкой и способом, описанными, например, в WO 2010/142278 А1.

Согласно одному варианту, предусмотрено, что асептическая камера имеет стенку с проходящей в направлении транспортировки прорезью. Этот вариант представляет собой конструктивно особенно простую возможность прохождения ячеек внутри асептической камеры, хотя транспортирующая лента проходит вне нее. Ячейки могут направляться, например, узким кронштейном, который направлен от транспортирующей ленты через прорезь внутрь асептической камеры и соединен там с ячейками. Преимущественно прорезь герметизирована уплотнением.

В другом варианте предусмотрено, что ячейки расположены в асептической камере, по меньшей мере, в зоне устройства для стерилизации пакетов, устройства для складывания и запечатывания донных поверхностей пакетов, устройства для заполнения пакетов содержимым и устройства для складывания и запечатывания верхних частей пакетов. Преимущественно ячейки проходят непрерывно внутри асептической камеры на этих этапах и между ними. За счет того что ячейки расположены внутри асептической камеры только на гигиенически особенно критических этапах стерилизации, складывания/запаивания донных поверхностей, заполнения и складывания/запаивания верхних частей, поддерживаемый стерильным объем можно дополнительно уменьшить. Следовательно, ячейки до или во время стерилизации вводятся в асептическую камеру, а во время или после складывания/запаивания верхних частей снова выводятся из нее. В этом варианте можно говорить также об асептическом «туннеле». Транспортирующая лента проходит всегда вне асептической камеры. Преимущественно ее вход и выход герметизируются. Это может осуществляться, например, посредством «завесы» из стерильного воздуха.

В другом варианте предусмотрено, что установка содержит устройство для извлечения заполненных и запечатанных пакетов из ячеек транспортирующего устройства. Заполненные и запечатанные пакеты должны быть извлечены из ячеек транспортирующего устройства, чтобы ячейки могли принять новые, еще не заполненные пакеты. Это может осуществляться, например, посредством захватов, которые захватывают их за швы, образующиеся при запаивании верхних частей и донных поверхностей («гребешковые швы»). Для этого захваты преимущественно на короткое время следуют за направлением и скоростью транспортирующей ленты.

Согласно другому варианту предусмотрено, что транспортирующая лента и ячейки расположены в горизонтальной плоскости. Благодаря такому выполнению достигается то, что заготовки направляются в горизонтальной плоскости. Это имеет то преимущество, что пакеты и, при необходимости, их содержимое не подвержены вертикальным ускорениям. Кроме того, расположение в горизонтальной плоскости имеет то преимущество, что все участки установки доступны одинаково хорошо для проведения, например, работ по очистке, обслуживанию или ремонту.

В другом варианте предусмотрено, что установка содержит устройства для предварительного складывания донных поверхностей и верхних частей пакетов. При этом предварительно разламываются те линии сгиба, которые находятся между соседними донными поверхностями и соседними верхними частями, между донными поверхностями и соседними боковыми поверхностями и между верхними частями и соседними боковыми поверхностями. Это предварительное разламывание имеет своей целью сделать линии сгиба более гибкими, так что завершающее складывание может происходить быстрее, проще и точнее.

Надежность установки можно повысить за счет того, что согласно другому варианту установка содержит, по меньшей мере, одно устройство для удаления поврежденных пакетов из ячеек и, если устройство расположено в зоне асептической камеры, - из асептической камеры. Поврежденные пакеты могут вызвать остановку установки. Например, ненадлежащим образом сложенный пакет может выпасть из ячейки. Кроме того, плохое складывание может привести к тому, что достаточно герметичное запаивание дна или верха не удастся выполнить. Как выпавший из ячейки, так и негерметичный пакет может привести к тому, что содержимое при заполнении не останется в ней, а загрязнит установку, а это потребует ее нередко многочасовую очистку и дезинфекцию. Этого можно избежать посредством устройств, в которых поврежденные пакеты удаляются. Для этого предусмотрены преимущественно сенсоры, в частности оптические сенсоры, которые определяют состояние пакетов. Поскольку это связано с большими сложностями по замене поврежденных пакетов нормальными, вместо этого предложено прервать или, во всяком случае, приостановить заполнение и другие этапы обработки в зоне ячейки, которая несет поврежденный пакет или вообще не несет никакого пакета.

Согласно другому варианту предложено, что установка содержит устройство для окончательной обработки пакетов, в частности для отгибания их ушек. Окончательная обработка придает уже заполненным и запечатанным пакетам их готовую к продаже форму. В частности, отгибаются отстоящие при окончательной обработке участки упаковочного материала («ушки»). Их фиксация может осуществляться, например, горячим воздухом или клеем. Преимущественно пакеты уже были извлечены из ячеек в зоне окончательной обработки.

Согласно другому варианту дальнейшего повышения гигиены можно достичь за счет того, что установка содержит устройство для кондиционирования ячеек, в частности для их очистки, дезинфекции и/или сушки. Преимущественно кондиционирующее устройство расположено между устройством для извлечения пакетов и устройством для их подачи. Это имеет то преимущество, что ячейки в этой зоне не несут никаких пакетов, благодаря чему очистка, дезинфекция и сушка ячеек могут осуществляться особенно основательно.

Согласно другому варианту предусмотрено, что устройство для заполнения пакетов содержимым представляет собой круговой ротор. При заполнении преимущество кругового ротора заключается, прежде всего, в более компактной конструкции установки, поскольку даже та зона, в которой отклоняется транспортирующая лента, используется для заполнения пакетов. Преимущественно круговой ротор содержит вращающиеся заодно с ним наполнительные сливы.

В способе в соответствии с ограничительной частью пункта 11 формулы изобретения описанная выше задача решается за счет того, что ячейки, по меньшей мере, на одном этапе способа направляются через асептическую камеру, тогда как транспортирующая лента направляется вне нее.

Как уже было указано в отношении установки, преимущество выноса транспортирующей ленты из асептической камеры заключается в ее более компактной форме и в улучшенной гигиене.

В другом варианте способа предложено, что ячейки направляются через асептическую камеру, по меньшей мере, на этапах б)-д). Ограничение ведения ячеек в асептической камере гигиенически особенно критическими этапами стерилизации, складывания/запаивания дна, заполнения и складывания/запаивания верха обеспечивает уменьшение поддерживаемого стерильным объема. Для этого ячейки до или во время стерилизации вводятся в асептическую камеру, а во время или после складывания/запаивания верха снова выводятся из нее.

В другом варианте предусмотрено, что после этапа а) и перед этапом б) выполняется следующий этап: аа) предварительное складывание донных поверхностей и/или верхних частей пакетов. При этом предварительно разламываются те линии сгиба, которые находятся между соседними донными поверхностями и соседними верхними частями и между донными поверхностями и соседними боковыми поверхностями, а также между верхними частями и соседними боковыми поверхностями. Целью этого предварительного разламывания является выполнение линии сгиба более гибкими так, чтобы завершающее складывание могло происходить быстрее, проще и точнее. Может быть предусмотрено предварительное складывание донных поверхностей и верхних частей перед этапом б) (стерилизация). Это имеет то преимущество, что возникающая перед предварительным складыванием пыль не ухудшает результат стерилизации. Однако достаточно также предварительно складывать донные поверхности перед этапом в), а верхние части - перед этапом д).

Согласно другому варианту предусмотрено, что после этапа а), в частности после этапа аа), и перед этапом б) выполняется следующий этап: аб) удаление поврежденных пакетов из ячеек транспортирующего устройства. В качестве альтернативы или дополнительно предусмотрено, что после этапа в) и перед этапом г) выполняется следующий этап: ва) удаление поврежденных пакетов из ячеек транспортирующего устройства и из асептической камеры. Удаление поврежденных пакетов имеет, прежде всего, то уже описанное выше преимущество, что установка работает надежнее и максимально без перерывов.

Согласно другому варианту предусмотрено, что на этапе г) пакеты направляются по круговой траектории. Ведение пакетов по круговой траектории имеет преимущество компактной конструкции установки. Чтобы компенсировать возникающие в результате вращения наполнительного устройства центробежные силы, может быть предусмотрено, что пакеты направляются в зоне наполнительного устройства наискось.

В другом варианте предусмотрено, что после этапа д) выполняется следующий этап: е) извлечение заполненных и запечатанных пакетов из ячеек транспортирующего устройства. Извлечение пакетов в установке с бесконечно вращающейся транспортирующей лентой требуется, чтобы снова загружать ячейки пакетами.

Согласно другому варианту предусмотрено, что после этапа е) выполняется следующий этап: ж) окончательная обработка пакетов, в частности отгибание их ушек. В результате окончательной обработки пакеты приобретают готовый к продаже вид.

Согласно другому варианту, предусмотрено, что после этапа ж) выполняется следующий этап: з) кондиционирование ячеек транспортирующего устройства, в частности их очистка, дезинфекция и/или сушка. В результате кондиционирования ячеек можно дополнительно повысить гигиену способа. Преимущественно этапы ж) и з) могут выполняться одновременно, поскольку пакеты при окончательной обработке уже больше не находятся в ячейках, которые должны кондиционироваться.

Особенно равномерной и, тем самым, малоизнашивающейся работы можно достичь за счет того, что согласно другому варианту транспортирующая лента и ячейки имеют постоянную скорость. В качестве альтернативы может быть предусмотрено, что скорость транспортирующей ленты изменяется, причем скорость всегда больше нуля. Например, может быть предусмотрено циклическое изменение скорости, в частности колебание вокруг среднего значения. Следовательно, транспортирующая лента ни в какое время не должна останавливаться, как в прерывистом режиме. Циклическое изменение скорости транспортирующей ленты обеспечивает оптимизацию определенных этапов способа, например ввода пакетов в ячейки.

Согласно другому варианту предусмотрено, что транспортирующая лента и ячейки направляются в горизонтальной плоскости. Как уже описано выше в отношении установки, преимущество расположения в горизонтальной плоскости заключается в предотвращении вертикальных ускорений, хорошей доступности пакетов и более простой конструкции установки.

Наконец, согласно другому варианту предусмотрено, что внутри асептической камеры происходит непрерывная подача стерильного воздуха. Несмотря на уплотнения и шлюзы асептическую камеру нельзя закрыть абсолютно герметично. Во избежание проникновения нестерильного воздуха из окружающего пространства в асептическую камеру предложена непрерывная подача стерильного воздуха в нее. Вследствие этого стерильный воздух улетучивается из неполностью герметичной асептической камеры в небольших количествах. Это позволяет предотвратить проникновение нестерильного воздуха в асептическую камеру.

Изобретение более подробно поясняется ниже со ссылкой на чертежи, на которых изображен лишь предпочтительный пример его осуществления. На чертежах представляют:

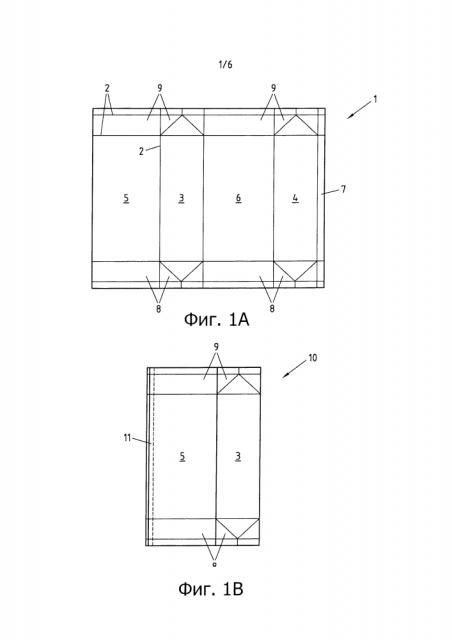

- фиг. 1А: известную из уровня техники выкройку для складывания пакета;

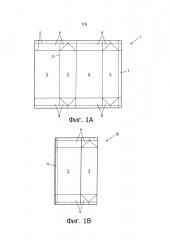

- фиг. 1В: известный из уровня техники пакет в плоскосложенном виде, образованный из выкройки на фиг. 1А;

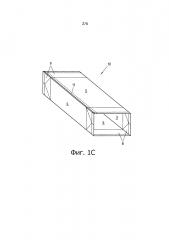

- фиг. 1С: пакет из фиг. 1В в раскрытом состоянии;

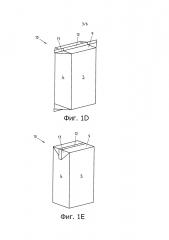

- фиг. 1D: пакет из фиг. 1С в заполненном и запечатанном состоянии;

- фиг. 1Е: пакет из фиг. 1С в заполненном, запечатанном и готовом к продаже состоянии;

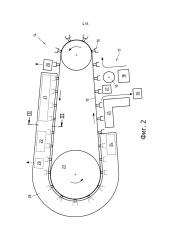

- фиг. 2: предложенную установку для раскрывания, заполнения и запечатывания пакетов на виде сверху;

- фиг. 3: часть установки из фиг. 2 в сечении в плоскости III-III из фиг. 2;

- фиг. 4: блок-схему способа раскрывания, заполнения и запечатывания пакетов.

На фиг. 1А изображена известная из уровня техники выкройка 1, из которой можно получить пакет. Выкройка 1 может иметь несколько слоев разных материалов, например бумаги, картона, пластика или металла, в частности алюминия. Выкройка 1 имеет несколько линий 2 сгиба, которые должны облегчить складывание выкройки 1 и делят ее на несколько поверхностей. Выкройка 1 может быть разделена на первую 3 и вторую 4 боковые поверхности, заднюю поверхность 6, запаиваемую поверхность 7, донные поверхности 8 и верхние части 9. Из выкройки 1 можно получить пакет за счет ее складывания таким образом, что запаиваемая поверхность 7 может быть соединена, в частности сварена, с передней поверхностью 5.

На фиг. 1В известный из уровня техники пакет 10 изображен в плоскосложенном состоянии. Уже описанные в связи с фиг. 1А участки пакета обозначены на фиг. 1В теми же ссылочными позициями. Пакет 10 образован из выкройки 1А на фиг. 1А. Для этого она была сложена таким образом, что запаиваемая 7 и передняя 5 поверхности расположены внахлест, благодаря чему обе поверхности могут быть плашмя сварены между собой. В результате возникает продольный шов 11. На фиг. 1В пакет 10 изображен в плоскосложенном состоянии. В этом состоянии одна боковая поверхность 4 (на фиг. 1В скрыта) лежит под передней поверхностью 5, а другая боковая поверхность 3 - на задней поверхности 6 (на фиг. 1В скрыта). В плоскосложенном состоянии несколько пакетов 10 могут укладываться в стопу особенно компактно. Поэтому они укладываются в стопу зачастую на месте изготовления и стопами транспортируются к месту заполнения. Только там пакеты отделяются от стопы и раскрываются для заполнения содержимым, например продуктами питания.

На фиг 1С пакет 10 из фиг. 1В изображен в раскрытом состоянии. Также в этом случае уже описанные в связи с фиг. 1А или 1В участки пакета обозначены теми же ссылочными позициями. Под раскрытым состоянием следует понимать конфигурацию, в которой между обеими соответственно соседними поверхностями 3, 4, 5, 6 образуется угол около 90°, так что пакет 10 в зависимости от формы этих поверхностей имеет квадратное или прямоугольное сечение. В соответствии с этим противоположные поверхности 3, 4 расположены параллельно друг другу. То же относится к передней 5 и задней 6 поверхностям.

На фиг. 1D, 1Е пакет 10 из фиг. 1С изображен в заполненном и запечатанном состоянии. В зоне донных поверхностей 8 и верхних частей 9 после запечатывания возникает гребешковый шов 12. Кроме того, в краевых зонах донных поверхностей 8 и верхних частей 9 образуются отстоящие участки лишнего материала, называемые также «ушками» 13. На фиг. 1D гребешковые швы 12 и ушки 13 отстоят. На фиг. 1Е гребешковые швы 12 и ушки 13 отогнуты и закреплены, например клеем. Возникающие за счет верхних частей 9, т.е. верхние, ушки 13 отогнуты к боковым поверхностям 3, 4, а возникающие за счет донных поверхностей 8, т.е. нижние, ушки 13 - к нижней стороне пакета (примечание: фиг. 1Е еще соответствующим образом дорабатывается!). Поэтому на фиг. 1Е пакет изображен в готовом к продаже состоянии.

На фиг. 2 изображена предложенная установка 14 для раскрывания, заполнения и запечатывания пакетов 10 при виде сверху. Установка 14 включает в себя транспортирующее устройство, которое в изображенном и в этом отношении предпочтительном примере представляет собой вращающуюся, бесконечную транспортирующую ленту 15 с закрепленными на ней ячейками 16 для размещения и транспортировки пакетов 10. Транспортирующая лента 15 и ячейки 16 расположены преимущественно в горизонтальной плоскости. Установка 14 включает в себя также устройство 17 для раскрывания и подачи пакетов 10 к транспортирующему устройству. Это устройство 17 включает в себя разъединяющее устройство 18 для отделения и подготовки плоских пакетов 10 и передающий блок 19. В случае разъединяющего устройства 18 речь может идти, например, о магазине, из которого по отдельности выталкиваются плоские пакеты 10. Передающий блок 19 может быть выполнен, например, в виде вращающегося барабана с присосками для присасывания пакетов 10. Устройство 17 называется также «питателем».

После предварительного складывания (на фиг. 2 не показано) предусмотрено первое устройство 20 для удаления поврежденных пакетов 10 из ячеек 16 транспортирующего устройства. Для обнаружения поврежденных пакетов 10 устройство 20 может содержать сенсор. Кроме того, установка 14 содержит устройство 21 для стерилизации пакетов 10. При этом речь может идти об известном из WO 2010/142278 А1 устройстве. К нему примыкает устройство 22 для складывания и запечатывания донных поверхностей 8 пакетов 10 в качестве части установки 14, за которым следует второе устройство 20 для удаления поврежденных пакетов 10. Запечатывание донных поверхностей 8 может осуществляться за счет активирования упаковочного материала горячим воздухом или за счет подходящих способов сварки или склеивания. Устройства 20, 21, 22 расположены в зоне, в которой ячейки 16 транспортирующего устройства направляются по прямой.

Кроме того, установка 14 включает в себя устройство 23 для заполнения пакетов 10 содержимым. Устройство 23 выполнено в виде кругового ротора, так что пакеты 10 также в зоне устройства 23 направляются по круговой траектории. После заполнения пакеты 10 направляются в устройство 24 для складывания и запечатывания их верхних частей 9. Запечатывание верхних частей 9 может осуществляться также за счет активирования упаковочного материала горячим воздухом или за счет подходящих способов сварки или склеивания. Установка 14 включает в себя также устройство 25 для извлечения заполненных и запечатанных пакетов 10 из ячеек 16 транспортирующего устройства. Это устройство 25 может содержать, например, захваты и ленточный транспортер для отвода извлеченных из транспортирующего устройства пакетов 10 от установки 14. Устройство 25 называется также «выгружателем». Кроме того, предусмотрено устройство 26 для окончательной обработки пакетов 10, под которой следует понимать, например, отгибание и приклеивание их отстоящих «ушек» 13. Наконец предусмотрено устройство 27 для кондиционирования ячеек 16. Это устройство 27 расположено между «выгружателем» 25 и «питателем» 17 и поэтому находится в зоне, в которой ячейки 16 не несут никаких пакетов 10. Это позволяет устройству 27 особенно хорошо кондиционировать ячейки 16, причем под кондиционированием следует понимать, например, очистку, дезинфекцию или сушку ячеек 16.

Установка 14 на фиг. 2 отличается особым образом выполненной асептической камерой 28. Ячейки 16 транспортирующего устройства, по меньшей мере, в зоне устройств 21, 22, 23, 24 расположены внутри асептической камеры 28. Таким образом, может в значительной степени сохраняться достигнутая в устройстве 21 за счет стерилизации степень стерильности в последующих устройствах 22, 23, 24. Транспортирующая лента 15 проходит, напротив, всегда вне асептической камеры 28.

На фиг. 3 изображена часть установки 14 в сечении в плоскости III-III из фиг. 2. Выбранный вид представляет собой сечение асептической камеры 28. Она имеет стенку 29, окружающую ячейки 16 транспортирующего устройства. Ячейки 16 имеют заднюю стенку 30, боковые стенки 31 и пружинящие элементы (не показаны). Последние изготовлены из упругого материала, например пружинной стали или гибкого пластика, и служат для фиксации или зажатия пакетов 10 в ячейках 16. Размер ячеек 16 согласован с размером пакета таким образом, что донные поверхности 8 и верхние части 9 пакетов 10 выдаются из ячеек 16 соответственно вниз и вверх. Это облегчает доступ к донным поверхностям 8 и верхним частям 9, так что они могут легко складываться и запаиваться, в то время как они удерживаются ячейками 16.

Задняя стенка 30 ячейки 16 соединена с транспортирующей лентой 15 посредством кронштейна 32 и крепежной пластины 33. Кронштейн 32 выводится из асептической камеры 28 через прорезь 34, причем эта прорезь 34 герметизирована уплотнением 35. Другими словами, ячейка 16 расположена внутри асептической камеры 28 и окружена стенкой 29, транспортная лента 15 - вне асептической камеры 28.

На фиг. 4 изображена блок-схема способа раскрывания, заполнения и запечатывания пакетов 10. Уже описанные в связи с фиг. 2 станции установки 14 снабжены на фиг. 4 соответствующими ссылочными позициями.

Прежде всего, происходит подача пакетов 10 в ячейки 16 транспортирующего устройства. Это происходит посредством устройства 17. В устройстве 20 поврежденные пакеты 10 удаляются из транспортирующего устройства, а нормальные или неповрежденные пакеты 10 поступают в стерилизующее устройство 21 и в асептическую камеру 28. Вслед за стерилизацией в устройстве 22 происходят складывание и запаивание донных поверхностей 8. Затем происходит снова удаление поврежденных пакетов 10, причем на этот раз их приходится удалять не только из транспортирующего устройства, но и из асептической камеры 28. В устройстве 23 пакеты 10 заполняются содержимым, прежде чем верхние части 9 будут в устройстве 24 сложены и запаяны. Вслед за этим заполненные и запаянные пакеты 10 удаляются устройством 25 из транспортирующего устройства и асептической камеры 28. Затем в устройстве 26 происходит окончательная обработка пакетов 10. Прежде чем ячейки 16 примут следующие пакеты 10, происходит кондиционирование, т.е., например, очистка ячеек 16 в устройстве 27. Окончательная обработка пакетов 10 в устройстве 26 и кондиционирование ячеек 16 в устройстве 27 могут происходить одновременно.

Перечень ссылочных позиций

1 - выкройка

2 - линия сгиба

3, 4 - боковые поверхности

5 - передняя поверхность

6 - задняя поверхность

7 - запаиваемая поверхность

8 - донная поверхность

9 - верхняя часть

10 - пакет

11 - продольный шов

12 - гребешковый шов

13 - ушки

14 - установка для раскрывания, заполнения и запечатывания пакетов

15 - транспортирующая лента

16 - ячейки

17 - устройство для раскрывания и подачи пакетов

18 - разъединяющее устройство

19 - передающий блок

20 - устройство для удаления поврежденных пакетов

21 - устройство для стерилизации пакетов

22 - устройство для складывания и запечатывания донных поверхностей пакетов

23 - устройство для заполнения пакетов

24 - устройство для складывания и запечатывания верхних частей пакетов

25 - устройство для извлечения пакетов из транспортного устройства

26 - устройство для окончательной обработки пакетов

27 - устройство для кондиционирования ячеек транспортного устройства

28 - асептическая камера

29 - стенка асептической камеры

30 - задняя стенка ячейки

31 - боковая стенка ячейки

32 - кронштейн

33 - крепежная пластина

34 - прорезь

35 - уплотнение

1. Установка (14) для раскрывания, асептического заполнения и асептического запечатывания упаковочных пакетов (10), содержащая:

- транспортирующее устройство, включающее в себя транспортирующую ленту (15) и соединенные с ней ячейки (16) для транспортировки пакетов (10),

- устройство (17) для раскрывания и подачи пакетов (10) к ячейкам (16) транспортирующего устройства,

- устройство (21) для стерилизации пакетов (10),

- устройство (22) для складывания и запечатывания донных поверхностей (8) пакетов (10),

- устройство (23) для заполнения пакетов (10) содержимым,

- устройство (24) для складывания и запечатывания верхних частей (9) пакетов (10) и

- асептическую камеру (28),

отличающаяся тем, что ячейки (16), по меньшей мере, на одном участке установки (14) расположены внутри асептической камеры (28), а транспортирующая лента (15) - вне нее.

2. Установка по п. 1, отличающаяся тем, что асептическая камера (28) имеет стенку (29) с проходящей в направлении транспортировки прорезью (34).

3. Установка по п. 1, отличающаяся тем, что устройство (21) для стерилизации пакетов (10), устройство (22) для складывания и запечатывания донных поверхностей (8) пакетов (10), устройство (23) для заполнения пакетов (10) содержимым и устройство (24) для складывания и запечатывания верхних частей (9) пакетов (10) расположены внутри асептической камеры (28).

4. Установка по п. 1, отличающаяся тем, что она содержит устройство (25) извлечения заполненных и запечатанных пакетов (10) из ячеек транспортирующего устройства.

5. Установка по п. 1, отличающаяся тем, что транспортирующая лента (15) и ячейки (16) расположены в горизонтальной плоскости.

6. Установка по п. 1, отличающаяся тем, что она содержит устройства для предварительного складывания донных поверхностей (8) и верхних частей (9) пакетов (10).

7. Установка по п. 1, отличающаяся тем, что она содержит, по меньшей мере, одно устройство (20) для удаления поврежденных пакетов (10) из ячеек (16) и, в частности, из асептической камеры (28).

8. Установка по любому из пп. 1-7, отличающаяся тем, что она содержит устройство (26) для окончательной обработки пакетов (10), в частности для отгибания их ушек (13).

9. Установка по п. 1, отличающаяся тем, что она содержит устройство (27) для кондиционирования ячеек (16), в частности для их очистки, дезинфекции и/или сушки.

10. Установка по п. 1, отличающаяся тем, что устройство (23) для заполнения пакетов (10) содержимым представляет собой круговой ротор.

11. Способ раскрывания, асептического заполнения и асептического запечатывания упаковочных пакетов (10), включающий в себя следующие этапы:

а) раскрывание и подачу пакетов (10) к закрепленным на транспортирующей ленте (15) ячейкам (16),

б) стерилизацию пакетов (10),

в) складывание и запечатывание донных поверхностей (8) пакетов (10),

г) заполнение пакетов (10) содержимым и

д) складывание и запечатывание верхних частей пакетов (10),

отличающийся тем, что ячейки (16), по меньшей мере, на одном этапе способа направляют через асептическую камеру (28), а транспортирующую ленту (15) - вне нее.

12. Способ по п. 11, отличающийся тем, что ячейки (16) направляют через асептическую камеру (28), по меньшей мере, на этапах б), в), г) и д).

13. Способ по п. 11, отличающийся тем, что он включает в себя следующий этап, выполняемый после этапа а) и перед этапом б):

аа) предварительное складывание донных поверхностей (8) и/или верхних частей (9) пакетов (10).

14. Способ по п. 11, отличающийся тем, что он включает в себя следующий этап, выполняемый после этапа аа) и перед этапом б):

аб) удаление поврежденных пакетов (10) из ячеек (16) транспортирующего устройства.

15. Способ по п. 11, отличающийся тем, что он включает в себя следующий этап, выполняемый после этапа в) и перед этапом г):

ва) удаление поврежденных пакетов (10) из ячеек (16) транспортирующего устройства и из асептической камеры (28).

16. Способ по п. 11, отличающийся тем, что на этапе г) пакеты (10) направляют по круговой траектории.

17. Способ по п. 11, отличающийся тем, что он включает в себя следующий этап, выполняемый после этапа д):

е) извлечение заполненных и запечатанных пакетов (10) из ячеек (16) транспортирующего устройства.

18. Способ по п. 11, отличающийся тем, что он включает в себя следующий этап, выполняемый после этапа е):

ж) окончательную обработку пакетов (10), в частности отгибание их ушек (13).

19. Способ по п. 11, отличающийся тем, что он включает в себя следующий этап, выполняемый после этапа е):

и) кондиционирование ячеек (16) транспортирующего устройства, в частности их очистку, дезинфекцию и/или сушку.

20. Способ по п. 11, отличающийся тем, что транспортирующая лента (15) и ячейки (16) имеют постоянную скорость.

21. Способ по п. 11, отличающийся тем, что транспортирующую ленту (15) и ячейки (16) направляют в горизонтальной плоскости.

22. Способ по п. 11, отличающийся тем, что внутри асептической камеры (28) осуществляют непрерывную подачу стерильного воздуха.