Камера сгорания теплогенератора

Иллюстрации

Показать всеИзобретение относится к устройствам получения тепла за счет сжигания жидких отходов углеводородного состава. Технический результат - повышение эффективности горения. Камера сгорания теплогенератора содержит корпус в виде стального цилиндра, верх которого накрыт металлической сеткой и сопряжен коническим переходом с трубой для отвода уходящих газов, а низ закрыт днищем. Внутрь корпуса встроен первый воздушный инжектор в виде трубки из стали, внутри которой размещен второй воздушный инжектор, выполненный в виде трубки меньшего диаметра и большей длины. Воздушные инжекторы заглушены сверху, выполнены со щелевидными перфорациями, обращенными к топливным инжекторам, и через вентиль соединены с компрессорным устройством с возможностью регулирования расхода воздуха. Вокруг первого воздушного инжектора по окружности равномерно расположены топливные инжекторы, представляющие собой заглушенные сверху трубки из стали. В верхней части топливных инжекторов со стороны, обращенной ко второму воздушному инжектору, выполнены щелевидные перфорации для распыления топлива. Высота топливных инжекторов больше высоты второго воздушного инжектора. Топливные инжекторы через регулировочные вентили подключены к топливоподающей линии с возможностью регулирования расхода жидкого или газообразного топлива. В промежутке между первым воздушным инжектором и одним из топливных инжекторов установлен запальный элемент. Внутри корпус заполнен засыпкой в виде пористого неметаллического материала с жаростойкостью до 1500°С. 3 ил.

Реферат

Изобретение относится к устройствам получения тепла за счет сжигания жидких отходов углеводородного состава и может быть использовано в коммунально-бытовом хозяйстве, химической и нефтеперерабатывающей промышленностях.

Известна камера сгорания теплогенератора для сжигания жидкого или газообразного топлива и (RU 2301376 С1, МПК (2006.1) F23R 3/02, F23C 7/00, F23C 99/00, опубл. 20.06.2007), содержащая жаровую трубу с отверстиями для подачи воздуха, размещенную во внешнем корпусе, кольцевой канал между жаровой трубой и внешним корпусом, завихритель в виде полого конического смесителя с отверстиями и центрального тела в виде конуса, концентричного смесителю. Завихритель снабжен размещенными равномерно по окружности трубчатыми стойками под углом к продольной оси завихрителя. Одним концом трубчатые стойки закреплены на входе в кольцевой канал, другим концом - к отверстиям в полом коническом смесителе тангенциально к внутренней поверхности смесителя. Конус выполнен перемещаемым в продольном направлении для регулирования количества вторичного потока воздуха, подаваемого в зону интенсивного горения, а также для создания условий для оптимального положения зоны интенсивного горения в зависимости от вида топлива.

Недостатком камеры сгорания является использование факельного горения, что приводит к повышению габаритов теплогенератора и соответственно его металлоемкости.

Известно горелочное устройство инфракрасного излучения (RU 136875 U1, МПК F23D 14/12 (2006.01), опубл. 20.01.2014), содержащее корпус с зоной горения, заполненной засыпкой в виде пористого неметаллического материала с жаростойкостью до температуры 1500°С. Корпус снабжен выходным окном для уходящих газов. Запальный элемент установлен внутри засыпки рабочей зоны горения, в центре которой смонтирован топливный инжектор с перфорациями для распыления топлива. Топливный инжектор расположен внутри перфорированного цилиндра рабочей зоны горения, закреплен внутри корпуса и связан с топливоподающей линией с возможностью регулирования расхода жидкого или газообразного топлива. Между корпусом и перфорированным цилиндром образован воздушный коллектор, к которому подведены штуцеры, соединенные с компрессорным устройством через регулировочный вентиль. Над выходным окном корпуса закреплен сетчатый насадок-излучатель.

Недостаток устройства - неполнота сгорания топлива, сопровождающаяся снижением коэффициента полезного действия из-за расположения в одной плоскости перфораций цилиндра рабочей зоны горения и топливного инжектора с противоположным направлением истечения воздушной и топливной сред. Такое расположение сопровождается противодавлением сред, в результате которого затрудняется относительно равномерное распределение топлива по всей рабочей зоне горения приводя к недожогу топлива.

Известно горелочное устройство инфракрасного излучения (RU 129599 U1, МПК F23D 14/12 (2006.01), опубл. 27.06.2013), используемое в качестве камеры сгорания теплогенератора, которое содержит корпус, теплоизолированный снаружи, внутри которого закреплен каркас рабочей зоны горения, обтянутый сетчатой насадкой-излучателем и заполненный засыпкой в виде пористого неметаллического материала с жаростойкостью до 1500°С. В центре каркаса рабочей зоны горения установлен топливный инжектор, который представляет собой трубку из стали с перфорациями для распыления топлива. Топливный инжектор через регулировочный вентиль подключен к топливоподающей линии с возможностью регулирования расхода или жидкого или газообразного топлива. Вокруг топливного инжектора по окружности с одинаковым шагом расположены патрубки подвода воздуха, каждый из которых представляет собой трубку из стали, в которой выполнены перфорации прямоугольного сечения, обращенные к топливному инжектору. Патрубки подвода воздуха через вентиль соединены с компрессорным устройством с возможностью регулирования расхода воздуха. Запальный элемент установлен внутри каркаса рабочей зоны горения, вверху которого выполнено выпускное отверстие для уходящих газов. Это устройство по технической сути выбрано в качестве прототипа.

Недостатком горелочного устройства является высокий недожог топлива, обусловленный тем, что в процессе работы воздух, поступающий из патрубков подвода, за счет более высокого давления, передавливает топливо, поступающее из расположенных напротив патрубков с перфорациями для распыления топлива. В результате топливо подается через перфорации, расположенные в областях с меньшей концентрацией воздуха, затрудняется перемешивание топлива и окислителя приводя к неполноте сгорания топлива. Вследствие высокого недожога топлива снижается коэффициент полезного действия горелочного устройства.

Задача изобретения - повышение эффективности горения топлива за счет организации качественного топливовоздушного смешения.

Предложенная камера сгорания теплогенератора, так же как в прототипе, содержит корпус, заполненный засыпкой в виде пористого неметаллического материала с жаростойкостью до 1500°С, внутри которого установлены топливный инжектор, представляющий собой трубку из стали с перфорациями для распыления топлива, который через регулировочный вентиль подключен к топливоподающей линии с возможностью регулирования расхода жидкого или газообразного топлива, два воздушных инжектора, каждый из которых представляет собой трубку из стали, в которой выполнены перфорации, обращенные к топливному инжектору, запальный элемент. Воздушные инжекторы через вентиль соединены с компрессорным устройством с возможностью регулирования расхода воздуха.

Согласно изобретению корпус, омываемый теплоносителем, выполнен в виде стального цилиндра, верх которого накрыт металлической сеткой и сопряжен коническим переходом с трубой для отвода уходящих газов, а низ закрыт днищем. Внутрь корпуса через центральное отверстие в его днище встроен первый воздушный инжектор, внутри которого размещен второй воздушный инжектор, выполненный в виде трубки меньшего диаметра и большей длины. Вокруг первого воздушного инжектора по окружности равномерно расположены топливные инжекторы, высота которых больше высоты второго воздушного инжектора. В промежутке между первым воздушным инжектором и одним из топливных инжекторов установлен запальный элемент. Топливные и воздушные инжекторы заглушены сверху и выполнены со щелевидными перфорациями, причем в топливных инжекторах перфорации для распыления топлива выполнены в их верхней части со стороны, обращенной ко второму воздушному инжектору. Топливные инжекторы через регулировочный вентиль подключены к топливоподающей линии с возможностью регулирования расхода жидкого или газообразного топлива.

В предложенной конструкции подготовка топливовоздушной смеси и дальнейшее ее сжигание происходит непосредственно в рабочей зоне горения - внутри засыпки пористого неметаллического материала, что исключает возможность развития критического объема для взрыва и способствует предотвращению проскока пламени, тем самым обеспечивая эффективность и безопасность при сжигании легковоспламеняющихся жидких или газообразных топлив. Взаимное расположение топливных и воздушных инжекторов, реализация продольной (от первого воздушного инжектора по направлению к сетке) и поперечной (от второго воздушного инжектора по направлению к топливным инжекторам) подачи воздуха в рабочую зону горения обеспечивает наиболее качественную подготовку топливовоздушной смеси и ее высокую степень сгорания. Размещение воздушных инжекторов в центре камеры сгорания теплогенератора ниже перфораций истечения топлива из топливных инжекторов способствует уменьшению эффекта противодавлений топливной и воздушной сред, что приводит к их равномерному распределению и перемешиванию по всему объему рабочей зоны горения, что положительно сказывается на полноте сгорания топливной смеси.

Принцип сжигания жидких топлив внутри пористой структуры и организации преимущественно теплообмена между слоем засыпки рабочей зоны горения и тепловоспринимающей поверхностью делает камеру сгорания теплогенератора простой и компактной.

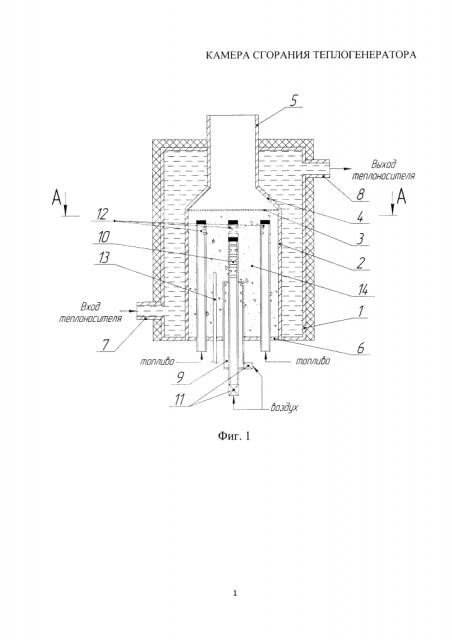

На фиг. 1 показан продольный разрез теплогенератора.

На фиг. 2 показан вид теплогенератора сверху.

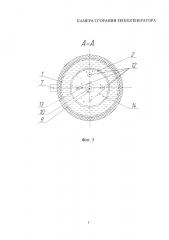

На фиг. 3 показан поперечный разрез теплогенератора А-А.

Теплогенератор содержит стальной цельносварной корпус 1, внутрь которого коаксиально встроена камера сгорания в виде стального цилиндра 2, верх которого накрыт металлической сеткой 3 и сопряжен коническим переходом 4 с трубой 5 для отвода уходящих газов, а низ закрыт днищем 6. Наружные стенки корпуса 1 теплоизолированы. В нижней части корпус 1 снабжен входным патрубком 7 для подачи теплоносителя (воды), а в верхней части - патрубком 8 для отвода теплоносителя.

Внутрь цилиндра 2 через центральное отверстие в его днище 6 встроен первый воздушный инжектор 9 в виде трубки из жаропрочной стали, внутри которой размещен второй воздушный инжектор 10 в виде трубки меньшего диаметра и большей длины. Первый 9 и второй 10 воздушные инжекторы соединены с компрессорным устройством (не показано) через регулировочные вентили 11 с возможностью регулирования расхода воздуха. Вокруг первого воздушного инжектора 9 по окружности равномерно расположены, например, четыре одинаковых топливных инжектора 12, представляющих собой трубки из жаропрочной стали, связанные с топливоподающей линией (не показана) с возможностью регулирования расхода жидкого топлива. Количество топливных инжекторов 12 зависит от необходимого расхода топлива для обеспечения равномерного распределения по объему рабочей зоны горения и для достижения оптимальной мощности теплогенератора. Высота топливных инжекторов 12 больше высоты второго воздушного инжектора 10. В промежутке между первым воздушным инжектором 9 и одним из топливных инжекторов 12 установлен запальный элемент 13. Топливные 12 и воздушные 9, 10 инжекторы заглушены сверху и выполнены со щелевидными перфорациями, причем в топливных инжекторах 12 перфорации для распыления топлива выполнены в их верхней части и только со стороны, обращенной ко второму воздушному инжектору 10.

Свободное пространство в цилиндре 2 заполнено засыпкой 14 в виде зерен пористого неметаллического материала с жаростойкостью до 1500°С, например, криптола - отхода металлургической промышленности, практически полностью состоящего из углерода.

Свободное пространство корпуса 1 заполнено теплоносителем (водой).

Теплогенератор работает следующим образом.

Корпус 1 теплогенератора через входной патрубок 7 заполняют теплоносителем (водой). Затем осуществляют пуск теплогенератора, для чего из топливоподающей линии (не показана) через топливные инжекторы 12 подают жидкое топливо, которое через перфорации инжекторов 12 проникает внутрь засыпки 14 пористого неметаллического материала. Одновременно компрессором (не показан) осуществляют подвод воздуха в засыпку 14 по направлениям: снизу из первого воздушного инжектора 9 к сетке 3, из второго воздушного инжектора 10 - к топливным инжекторам 12. При этом требуемый расход воздуха подбирают регулировочными вентилями 11. С помощью запального элемента 13 осуществляют розжиг теплогенератора. Процесс сжигания топлива протекает в режиме беспламенного горения, так как происходит внутри засыпки 14 пористого неметаллического материала. Сетка 3 выполняет функцию катализатора для доокисления несгоревших горючих газов, образованных в процессе реакции окисления топливной смеси, и дополнительного вторичного излучателя, а также предохраняет зерна засыпки 14 пористого неметаллического материала от возможного уноса частиц. Дымовые газы после окисления и доокисления покидают теплогенератор через трубу 5.

Тепло, получаемое в процессе реакции окисления топливной смеси и доокисления несгоревших горючих газов, а также в результате конвективного теплообмена при прохождении дымовых газов через конический переход 4 и трубу 5, передается заполняющему корпус 1 теплоносителю (воде). Нагретый теплоноситель (вода) через выходной патрубок 8 при помощи насоса (не показан) поступает к потребителю.

Предлагаемая конструкция камеры сгорания теплогенератора позволяет использовать как жидкое, так и газообразное топливо.

Камера сгорания теплогенератора, содержащая корпус, заполненный засыпкой в виде пористого неметаллического материала с жаростойкостью до 1500°C, внутри которого установлены топливный инжектор, представляющий собой трубку из стали с перфорациями для распыления топлива, который через регулировочный вентиль подключен к топливоподающей линии с возможностью регулирования расхода жидкого или газообразного топлива, два воздушных инжектора, каждый из которых представляет собой трубку из стали, в которой выполнены перфорации, обращенные к топливному инжектору, запальный элемент, воздушные инжекторы, через вентиль соединенные с компрессорным устройством с возможностью регулирования расхода воздуха, отличающаяся тем, что корпус, омываемый теплоносителем, выполнен в виде стального цилиндра, верх которого накрыт металлической сеткой и сопряжен коническим переходом с трубой для отвода уходящих газов, а низ закрыт днищем, внутрь корпуса через центральное отверстие в его днище встроен первый воздушный инжектор, внутри которого размещен второй воздушный инжектор, выполненный в виде трубки меньшего диаметра и большей длины, вокруг первого воздушного инжектора по окружности равномерно расположены топливные инжекторы, высота которых больше высоты второго воздушного инжектора, в промежутке между первым воздушным инжектором и одним из топливных инжекторов установлен запальный элемент, топливные и воздушные инжекторы заглушены сверху и выполнены со щелевидными перфорациями, причем в топливных инжекторах перфорации для распыления топлива выполнены в их верхней части со стороны, обращенной ко второму воздушному инжектору, топливные инжекторы через регулировочный вентиль подключены к топливоподающей линии с возможностью регулирования расхода жидкого или газообразного топлива.